基于AD8495和Sigma-Delta的多通道高精度数字测温设计

2020-04-26黄巧峰任勇峰贾兴中

黄巧峰,任勇峰,贾兴中

(中北大学,电子测试技术国家重点实验室,山西太原 030051)

0 引言

由于工业现场中测温环境的特殊性和多点温度监测的实际需求,要求温度传感器有大的量程,高的测量精度和稳定性[1]。而K型热电偶作为一种成本较低、构造简易、温度测量范围广的温度传感器,其输出的小电压信号与热电偶两端之间的温差近似为线性关系,被广泛应用于工程实践当中。

本文从K热电偶冷端补偿的重要性出发,设计了以冷端自动补偿和射频滤波为核心的模拟信号调理电路。信号采集方面使用C8051F352单片机,利用其Sigma-Delta型ADC实现高精度高分辨率的A/D采样,同时进行数据编帧、串口通信,并通过分析上位机采集数据的精度证明该设计可进行高精度、宽范围的多通道数字测温。

1 设计要求及方案制定

基于K型热电偶的多通道数字温度采集系统要求可同时进行四通道温度采集,测温范围是-20~1300℃,测量误差小于1℃。

图1为该设计的方案框图。四路K型热电偶温度传感器测量信号首先进行模拟信号的调理,以射频滤波、冷端自动补偿为核心,提高信号的精度和抗干扰能力。C8051F352作为核心控制器对四路模拟信号进行采集处理,主要完成A/D转换、模拟开关切换、数据编帧及串口通信等功能。最后通过ADM2682E转换成422差分信号发送至上位机进行数据分析、绘图。

图1 方案框图

2 模拟信号调理电路设计

2.1 冷端补偿电路设计

热电偶产生的热电势大小,与热电偶的两端温度有关。其温度与热电势关系曲线是在冷端温度为0℃时分度的,然而一般情况下,冷端的温度并不固定,而是随室温变化,必然引起测量误差,因此进行冷端补偿是提高温度测量精度的关键。

AD8495是针对K型热电偶的微功耗仪表运算放大器,由于其内部包含一个温度传感器,可以通过感知环境温度的变化来自动实现热电偶的冷端补偿。具有精度高、体积小、调试简单、冷端温度补偿范围大等优点。同时该放大器还具有良好的共模抑制能力,可以抑制热电偶的长引线拾取的共模噪声,并避免地电位的变化和多余共模噪声对电路的影响[2]。

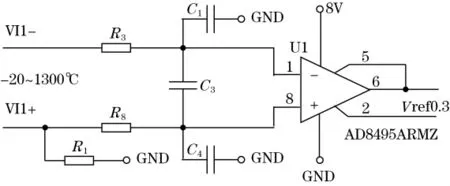

电路设计如图2所示,由于放大器的输入为PNP型晶体管,偏置电流总是从输入端流出,通过将放大器的正向输入端接地,并串接一个接地电阻(1 MΩ),利用产生的输入偏置电流将所有未连接的输入驱至高电平,到达供电轨。同时,接地电阻也起着共模电压的接地作用。但是放大器的输入端只能使用一个接地电阻,其他多余的接地对热电偶微弱电压信号进入放大器时形成干扰,原因是多余的接地通过热电偶形成接地环路[3]。

图2 前端射频滤波器和冷端自动补偿电路设计

2.2 RFI射频滤波器设计

工业现场的测温环境通常带有强射频干扰,容易对电路中的仪表放大器内部形成射频整流,不需要的各种干扰信号可以通过各种途径进入敏感模拟电路,即除所需信号外,输出端还会出现直流误差,最后造成输出电压失调[4]。射频整流也使得运放输入端的有效共模信号急剧减小,无法正常工作。

为提高电路的抗干扰能力,滤除射频高频信号。输入前端设计了一个 RFI射频滤波器,如图2所示。该滤波器包含2种带宽,差分带宽和共模带宽[5]。可由下式计算得出该射频滤波器的差分带宽与共模带宽[6]。

-3 dB差分带宽:

-3 dB共模带宽:

射频滤波器的设计主要有3个作用:从输入端去除外界环境进入的射频能量[7],保持放大器输入端和地之间的AC信号平衡,以及在测量带宽内保持足够高的输入阻抗以降低对输入信号源的带负载能力。

3 信号采集设计

3.1 C8051F352 A/D采集和串口通信

3.1.1 双定时器实现模拟开关切换和均匀采样

与SAR型ADC相比,C8051F352的16位Sigma-Delta型ADC是一种过采样型ADC,也叫噪声整型ADC[8]。它是以微分-积分的方式调整脉冲宽度,以脉冲平均值代替量化,通过极低的周期延时去实现更加精确的确定性采样,对于频率较低但是要求更高分辨率和准确度的温度信号来说,使用Sigma-Delta型ADC可实现更高精度的信号采样[9-10]。该ADC有2个独立的抽取滤波器(SINC3滤波器和快速滤波器),采样电容的开关频率大小主要取决于调制器时钟。当调制器时钟频率(MDCLK)为2.457 6 MHz时,ADC的性能最佳,调制器以MDCLK/128的速率对输入信号进行采样[11]。

选取滤波器进行抽取采样时,由于新通道的模拟输入与前一个通道的模拟输入不同,滤波器必须重新建立。因此,C8051F352单片机无法启动A/D采集后切换模拟开关进行选通道采样、赋值。为实现4个通道模拟信号的均匀采样,在程序设计中利用定时器的精确定时的功能。设计要求A/D采样率为100 Hz,即每个通道的采样频率均为25 Hz,即重复一个通道的采样间隔为40 ms,串口发送的波特率为115 200 bit/s。

帧结构包括帧头、4个通道的高低字节数字量、帧计数以及校验和共14个字节,采用9位串口通信方式(含奇校验)。为提高采样精度,需要增加每个通道的A/D转换周期,在采样率保持不变的情况下,尽可能缩短串口发数时长,使时间利用率最大化。

串口发数时长约为14×11/115 200=1.337 ms

考虑语句执行和等待的时间,我们采用9.5 ms+9.5 ms+9.5 ms+9.5 ms+2 ms 的时间分配。利用定时器的精确定时特点,使用双定时器,定时器2设定时时长为9.5 ms,期间进行A/D转换、数据缓存以及切换通道。定时器3设定时时长为2 ms,期间进行串口发数。循环进行,保证重复进行一个通道A/D转换的时间间隔为40 ms,实现均匀采样。初始化时1通道选为初始通道,具体的程序设计如图3所示。

图3 程序设计流程框图

在调试过程中,通过将LED灯的状态反转语句放置在程序中的不同位置,利用示波器去验证定时器时长以及串口发数间隔,验证程序设计逻辑是否正确。

测试结果如图4所示,每个通道的A/D转换循环进行,串口发送一帧数据的时间间隔为40 ms,每个通道进行一次A/D采样的时间间隔均为40 ms,符合均匀采样。

3.1.2 滤波器选择与抽取比分析

不同的抽取滤波器和抽取比对A/D转换的周期、精度以及采样时的噪声都有明显差异。

为实现高精度、低噪声的A/D采集,需要选择一个合适的抽取采样滤波器。SINC3滤波器需要3个转换周期的信息生成一个ADC的输出字,而快速滤波器仅需一个转换周期就可以生成一个输出字。因此在定时器2设定的9.5 ms时间内,考虑到数据缓存以及切换通道等待的时间,选用SINC3滤波器进行A/D转换,则抽取比最大可设定为60,若选用快速滤波器,则抽取比最大设定为176。相比较而言,快速滤波器使用更多调制器的采样值来生成ADC输出字,而SINC3滤波器使用更多的转换周期生成输出字。

图4 示波器测试图

为了实际比较2种滤波器的采样精度,分别观察使用不同的抽取比和滤波器对采样精度的影响,通过上位机进行各通道采集数据的分离和绘图。以第一通道为例,使用温度校准仪模拟输入1 300℃的情况,数据绘图结果如图5所示。

通过对比分析可知,滤波器固定的情况下,抽取比越高,采样精度越高,产生的噪声干扰也就越小;在抽取比一定的情况下,添加SINC3滤波器和快速滤波器相比,数字量的波动更小,可以产生较低噪声的结果。从图5中可看出抽取比为60的SINC3滤波器的信号采集效果也优于抽取比为176快速滤波器,故本次选用SINC3滤波器,抽取比为60。数字量波动<70,A/D 采样精度<0.11%。

3.2 上位机设计

上位机软件设计采用自顶向下、逐步细化的模式化设计。上位机的主要功能是对采集到的数据帧结构进行分通道提取数据、绘图,判断帧计数是否连续与校验和是否正确,采集到的部分帧结构如图6所示。此时1通道K型热电偶温度为1 300℃。

4 分段线性拟合校正与测试验证

通过上位机采集数据、绘图后,需要对测得数据进行处理,去验证测温的范围和精度。考虑热电偶自身测量的非线性,必须通过一定的计算方法消除测量的非线性,实现数字量与温度值的一一对应。

图7中是将K型热电偶分度表中的温度与热电势采用最小二乘法线性拟合后的曲线,在0℃以下的线性度较差[12]。经过反复线性拟合计算,将满量程的测温区间内分成3段线性拟合,区间划分为-270~0℃,0~500 ℃,500~1 372 ℃,拟合后的线性度可达0.999 9。

图5 采样精度对比分析图

图6 采集数据存储帧格式

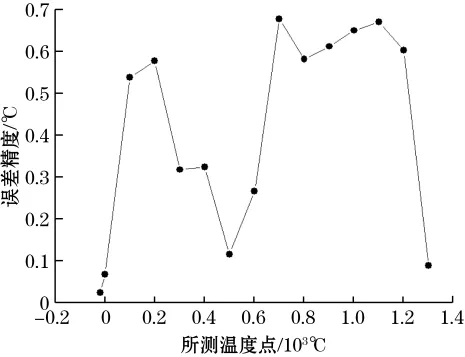

分段线性拟合系数见表1,测试时,用标准手持式K型热电偶温度传感器(TJ36-CAXL-18E-12)测量不同温度的输入并记录对应的上位机数字量输出,温度梯度设置为100℃。实验数据记录及精度验证分析见表2。

图7 温度与热电势线性拟合曲线

表1 分段多项式线性拟合系数

表2 实验数据及精度验证

将实验数据验证结果绘成折线图见图8,可知误差精度优于1℃。

图8 不同温度值与误差精度关系

5 结束语

为解决工业上温度测量的抗干扰能力低和多点监测的实际需求,通过一种高精度多通道式数字温度采集系统,首先集中分析了热电偶测温的冷端补偿和射频滤波的原理和必要性,并且针对温度信号,通过Sigma-Delta型ADC进行高分辨率抽取采样,提高了测量的精度,该测量系统可广泛应用在高频强干扰,稳定性要求较好以及测量精确度要求较高的工程测温环境中。