基于融合传感器的气固两相流参数检测系统设计

2020-04-26封文轩杨道业

封文轩,杨道业

(南京工业大学电气工程与控制科学学院,江苏南京 211816)

0 引言

气固两相流是多相流系统中的典型流动形式,并且在食品加工、材料运输和煤粉运输等工业生产中广泛存在[1]。在气固两相流参数检测当中,最重要的就是固相流速和浓度的测量。实现气固两相流的流速、浓度和质量流量的测量在各个领域都具有重要意义[2]。李喜昌等[3]基于传热学和能量守恒基本原理设计了热式多传感器信息融合系统实现气固两相流质量流量检测;Nieuwland等[4]基于光散射法实现了冷流循环流化床内颗粒参数检测;Vetter等[5]基于声学共振法实现了气固两相流的平均浓度测量;薛倩等[6-9]基于电容层析成像对气固两相流的流型、流速、浓度等情况作了详细研究。

本文设计了一种基于双圆环静电检测和螺旋式电容检测的融合传感器参数测量系统。采用螺旋式电容传感器获得管内固相相对浓度,双圆环静电传感器获取固相流速。最后结合固相流速与相对浓度最终计算出固相质量流量,从而实现气固两相流的多参数综合测量。

1 系统原理

在实际工业现场中,考虑到系统的安全性不能使用接触式传感器进行测量相关参数,本文设计融合传感器为非接触式传感器。该传感器只需安装在输送管道为外部表面即可,结构简单,体积小,安装简单和安全性高。

测量系统原理如图1所示,由重力实验台、静电传感器、螺旋电容传感器、信号处理和数据处理组成。

图1 实验系统示意图

流体流入传感器检测范围的管道时,依次通过双圆环静电传感器和双螺旋电容传感器。通过对静电传感器上下游两组静电信号进行互相关获得固相流体流速;使用交流信号激励螺旋电容传感器的激励极板,处理螺旋检测极板信号获得电容数据并进行归一化处理获得固相相对浓度;结合固相流体流速和相对浓度计算出固相质量流量,实现气固两相流的多参数检测。质量流量、流体流速和流体浓度的具体关系[10]可以简化为:

式中:M为固相质量,kg;k为比例系数;ρ为固相密度,kg/m3;S为传感器径向截面面积,m2;T为系统采样时间,s;V(t)为固相流速,m/s;c(t)为固相相对浓度;ρ和S是均为常量,可以和k一起合并为常量参数K,通过实验结果进行标定。

式(1)可以简化为

由式(2)可知,质量流量的测量关键在于流体流速和流体浓度的测量。

1.1 速度检测原理

在理想状态下,即两相流在管道内部满足Taylor的“凝固”流动模型[11],静电传感器的上游极板信号和下游极板信号为存在一定时间延迟的相同信号。在上下游电极间距L固定情况下,测量流体流速转变为测量流体渡越时间τ。通过对静电传感器上游极板输出信号x(t)和下游极板输出信号y(t)进行互相关运算获取渡越时间。互相关函数 Rxy(τ)[12]可以表示为

互相关函数曲线峰值点对应的时间即为流体流过上下游电极的渡越时间。结合上下游电极间距L,流体流速可以用式(4)计算:

1.2 浓度检测原理

电容式传感器的输出电容C可以表示为

式中:K1为常数,由电容式传感器的结构所决定;εsolid和εgas分别为固相材料和气相材料的介电常数;βsolid为固相体积浓度;C0为传感器没有填充任何物质时电容值。

由式(5)可知,电容值与固相体积浓度成线性单值函数关系,因此电容大小可以作为固相相对浓度的标准。

固相相对浓度c(t)可以通过式(6)进行归一化计算获得。

式中:v(t)为电容传感器瞬时电容值;v(empty)为电容传感器空管电容值;v(full)为电容传感器满管电容值。

2 系统设计

2.1 融合传感器设计

环状极板对流体静电信号的灵敏度要比弧状极板高的多,所以采用环状极板制作双圆环静电传感[14]。为了降低电容传感器灵敏场不均匀对浓度测量的影响,采用螺旋式电容传感器测量管内相对浓度。静电传感器由布置在2个截面的结构参数和物理特性均相同的上游极板和下游极板构成。螺旋式电容传感器由螺旋式激励极板、螺旋式检测极板和2个保护极板构成。

根据胡红利等[15-17]研究设计了如图2所示的新型传感器。

图2 传感器模型图

图2 中 1为石英玻璃绝缘管道,外径 R1为42 mm,内径R2为38 mm;2为静电传感器上、下游极板,极板宽度均为1 cm,轴向间距L为2 cm;3为接地保护极板;4为屏蔽罩;5为螺旋式电容传感器激励电极;6为螺旋式电容传感器检测电极。螺旋式激励极板和检测极板张角φ1均为135°,轴向长度为20 cm,保护极板张角φ2为27°。静电传感器和螺旋电容传感器相距3 cm并且中间设置了宽为1 cm的保护电极。

2.2 信号检测系统设计

2.2.1 硬件系统总体设计

交流充放电法采用高频交流信号激励被测电容,具有很好的抗杂散电容能力,不存在零点漂移的问题,且检测精度高。基于交流充放电法的硬件系统框图如图3所示。考虑到检测灵敏度和准确定性,系统采用ARM Cortex-M7内核STM32F767处理器作为主控芯片。使用可编程控制器DDS产生具有一定相位差的高频交流信号作为螺旋式电容传感器的激励信号和电容信号处理电路中模拟乘法器的参考信号。重力传感器输出端与电极1相连接,经过差分放大后输入ADC的ch1通道;静电传感器上游极板和下游极板分别与电极2和电极3相连接,经过静电处理电路组成双通道连接ADC的ch2和ch3通道;螺旋式电容传感器检测极板和激励极板分别与电极4和电极5相连接,最后检测电容信号输入ADC的ch4通道。主控芯片通过FMC总线方式读取ADC芯片相关数据,最后通过RS485串口将所有数据传到上位机进行数据处理。

图3 信号检测硬件系统框图

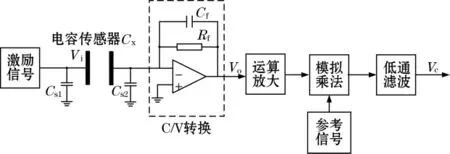

2.2.2 电容信号检测电路

如图4所示,电容信号检测电路由C/V转换、运算放大、模拟乘法器和低通滤波组成,其中CS1和CS2为等效杂散电容。

图4 电容信号检测原理图

根据虚短和虚断原理,流过电容Cx的电流等于流过反馈电阻Rf和反馈电容Cf电流和,即:

由式(7)可知电容电压转换电路可以避免杂散电容Cs1和Cs2的干扰,具有较强的抗杂散电容能力。当|jωCf|>>1 时,式(7)可以简化为

由式(8)可知,电容电压转换电路的输出和激励信号频率无关。经过运算放大器后通过模拟乘法器和参考信号进行乘法运算,并经过低通滤波进行滤波,最终输出为

式中:k为比例因子;A为电压幅值;Δφ为激励极板电压与检测极板感应电压相位差。

如果Δφ=0,式(9)可以表示为

式中:f、Cf和k均为已知常量。

系统采集的电压Vc只和螺旋电容传感器Cx成线性关系,所以可以用电压值Vc衡量固相浓度。

3 实验与分析

按照图1的方式将系统和重力试验台相连接,做重力下料实验,其中静电传感器上游电极距离阀门0.25 m。实验选用粒径为1 mm的玻璃珠为检测对象,玻璃珠的密度为1 660 kg/m3。DDS产生幅值为10 V,频率为500 kHz的交流信号作为激励信号和参考信号。

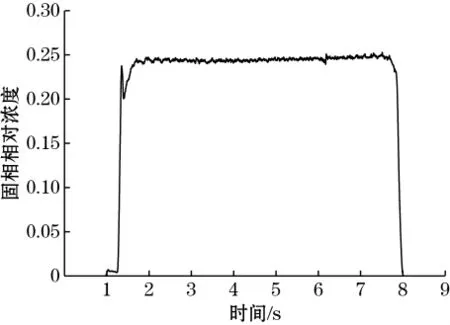

在采样频率为10 kHz情况下,实验根据开始的标定数据进行归一化运算获得相对浓度变化曲线如图5所示,在1.5 s之后系统测量的相对浓度趋于稳定。

图5 相对浓度曲线

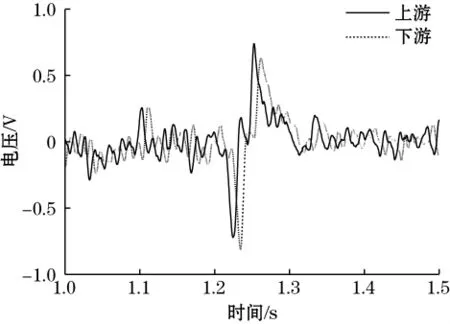

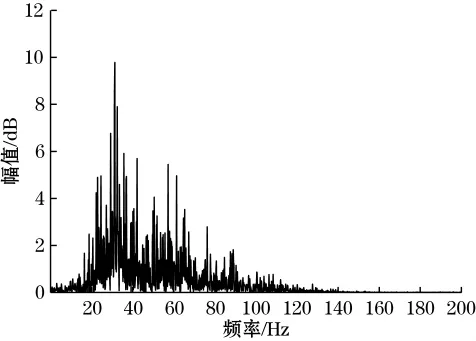

系统测量的静电传感器上下游典型信号和频谱图如图6和图7所示。

图6 静电传感器典型信号

图7 静电信号功率频谱图

从图6可知上下游静电信号非常相似且存在一定的延迟,符合预期结果。从图7可知自由落体实验产生具有一定的频带宽度,且频率基本上都在120 Hz以下,主要频率集中在30 Hz左右。

将静电传感器上下游信号各取512个点作互相关运算,互相关函数的峰值点即上下游信号相关度如图8所示。

图8 上下游信号相关度

从图8可知上下游信号的相关度基本上都在0.5以上,均值为0.779 6,表明上下游信号相似性非常强。结合李良等[18]研究,本系统采集频率下测量的静电信号能够进行互相关运算计算流体流速。根据互相关运算获得渡越时间算得流体流速如图9所示。

从图9可知测量的流体流速在2.60 m/s上下波动,平均速度为2.667 m/s。根据能量守恒定律,流体在管道内做自由落体运动算得颗粒速度vre为2.80 m/s,考虑到实际情况下颗粒的碰撞、摩擦和空气阻力等情况,测量平均速度要比理想值稍微小一点,基本符合实际情况。

图9 测量的流体流速

由于流体的实际质量流量无法确定,所以没有统一的标准来衡量某种方法的测量精度。本文重力传感器布置在料罐上检测的料罐里颗粒质量变化作为参考标准。根据式(2)结合流体下落过程中的浓度和速度计算出的瞬时质量流量和重力传感器检测的颗粒质量变化情况如图10所示。

图10 测量的瞬时流量和漏斗质量曲线

从图10可知,在阀门刚打开阶段,重力传感器测量质量减少非常缓慢,系统测量瞬时流量非常小,两者情况基本一致。下料稳定阶段,重力传感器测量的质量变化曲线基本为直线,且拟合直线斜率为-1.547 9,即流体稳定下料速度为1.547 9 kg/s;系统测量的瞬时质量流量在1.46 kg/s上下波动,平均值为1.484 kg/s。对比系统测量的瞬时质量流量和重力传感器获得的质量流量,误差为4.12%。

将系统测量的质量和重力传感器测量的质量进行多次对比实验,结果如表1所示。

表1 质量对比

从表1可知,系统检测的总质量和重力传感器测量的总质量非常相近,平均相对误差为6.20%。至此,可以充分说明本文设计的检测系统在气固两相流参数测量上具有较高的准确性。

4 结论

本文设计一种基于双圆环静电检测和螺旋式电容检测的融合传感器参数测量系统,实现了气固两相流多参数检测。将测量系统应用于自由落体的玻璃珠流动参数检测实验。双圆环静电传感器组成的双通道数据进行互相关算法获得流体流速与理论流速具有较好的准确性。根据实验测量的流体速度和相对浓度计算出质量流量与重力传感器的质量流量作对比,误差低于7%,表明该测量系统具有良好的工业价值。