电动助力器传动故障在线振动检测系统的设计

2020-04-26范伟军翟俭超周锦浩

范伟军,翟俭超,李 君,周锦浩,郭 斌

(1.中国计量大学计量测试工程学院,浙江杭州 310018;2.杭州沃镭智能科技股份有限公司,浙江杭州 310018)

0 引言

在新能源汽车和自动驾驶的发展背景下,真空助力器已满足不了智能制动需求,逐渐被电动助力器替代。电动助力器利用电机推动主缸活塞,将扭矩力转化为输出推力,进行线控制动。目前有两种主流的方案,一种是以iBooster和e-ACT为代表的机电伺服液压制动系统[1],另一种是以IBC和MK-C1为代表的集成式液压制动系统,它的集成度更高,包含了真空泵、真空助力器以及电子稳定系统(ESC)的功能[2]。

发达国家电动助力器的研制水平已相当成熟,但相关的装配设备、装配技术、检测指标以及测试流程等都对我国进行封锁,无法进行借鉴。伴随产品的逐步研制,国内在电动助力器检测方法研究和设备研制等方面开始起步,王宪科对汽车电动制动助力器性能测试台架进行了研究,对其建压时间、压力及快速/慢速制动等常规工作特性展开检测[3],对传动机构的缺陷检测未涉及到。在汽车齿轮传动类零件故障诊断方面,合肥工业大学赵志军基于阶次分析与振速法的汽车主减速器进行了在线质量检测研究[4];同济大学的王远程提出了阶次分析在齿轮变速箱故障诊断中的应用[5],这些诊断都是基于匀速旋转且旋转周期已知的情况下展开研究,对于电动助力器制动时非匀速且旋转周期未知的情况没有相关的文献资料提及。目前,电动助力器的传动故障,常规检测无法识别,通过采集助力器制动过程中振动信号和位移信号,并分离出故障特征数据,识别传动故障,完善助力器的研发设计与性能评价,避免有安全隐患的助力器流入市场。

1 测试需求分析

1.1 电动助力器振动源及评判指标

电动助力器如图1所示,由直流无刷电机、单级齿轮、滚珠丝杆传动机构、踏板行程传感器和ECU控制单元组成。踏板行程传感器感知驾驶者踩下刹车的行程,并将信号处理后传给电控单元ECU,然后ECU控制内置电机高速运转。大齿轮在电机齿轮带动下,推出滚珠丝杆,丝杆带动输出推杆,将电机的扭矩力转化为滚珠丝杆的推力,实现电控制动。在制动过程,当齿轮出现缺齿、磨损、齿面胶合、裂纹等问题时,齿轮的啮合的频率会改变,产生异常的振动和响声。

对于电动助力器而言,电机输出的能量传至壳体,由齿轮缺陷导致的周期性振动会引起输出的能量增加,通常采用均方根值统计计算总体的能量损耗。均方根值表示的是信号的平均值,在描述功率和能量的总体强弱有很好的代表性。公式如下:

式中:N为测试的点数;x(i)为每点采集的振动加速度。

均方根值是对时间的平均,能对表面裂纹等具有无规则振动波形的异常做出恰当的评价[6]。但是对于缺齿等具有瞬时冲击振动的故障不适用,对于这种形态的故障,可用峰值因子对缺陷细节进行统计判断。它表征了信号波峰的明显程度,越高的峰值因子意味着更明显的波峰,峰值因子的计算公式如下:

式中max|x(t)|为振动的最大值。

在轴承的故障诊断中,需要知道振动分布特性的数值统计量,而峭度是表示波形平缓程度的,用于描述变量的分布,对冲击信号反应特别敏感,特别适合电动助力器齿轮表面损伤故障的诊断。峭度的公式如下:

综上所述,磨损、裂纹等齿轮故障产生的低频信号可以用均方根值表征;缺齿等故障产生的高频信号用峰值因子表征;峭度能反映磨损、裂纹、缺齿等故障形态。

1.2 测试需求

为实时绘制出时间-振动特性曲线,计算出均方根值RMS、峰值因子Crest和峭度K,获取振动加速度是关键环节。测试系统需要有固定产品和安装传感器的测试工装夹具、模拟主缸和卡钳的液压制动装置、采集电动助力器振动加速度和控制运动的测控装置以及连接电动助力器ECU的通讯系统。

首先,电动助力器的传动故障测试需要一个稳定的测试工装,尽量排除环境干扰。参考GB/T 6404.2-2005齿轮装置的验收规范第2部分:验收试验中齿轮装置机械振动的测定,振动测试有箱体测量和轴测量两种形式,鉴于电动助力器属于滚动轴承作支撑的齿轮装置,为有效地识别出传动机构的故障,故采用箱体测量的方式。振动传感器的安装既要紧密地贴合在助力器箱体,又不能损坏传感器,同时保证传感器装卸方便,提高在线检测的效率,需要一套自动加载振动传感器的装置。

为使电动助力器传动机构测试数据更接近实况,需要有液压制动系统的模拟装置模拟实车工况。一方面,电动助力器输出端要有建压主缸和液压管路,推动主缸前必须给主缸注油,每次测试的重复注油,不仅浪费时间和成本,而且污染未出厂的产品,为确保测试一致性,最好的方式是使用公用主缸。考虑到助力器与制动主缸的快速对接,需要有一套自动快速装载主缸的装置。另一方面,为了模拟卡钳工作状态,需要有液压模拟负载装置,考虑到调节制动主缸的工作行程和预压力,该负载要灵活可调,适应不同的工况。

测试之前,需要与助力器ECU交互,在AEB(自动紧急刹车)模式下,测试系统与ECU通讯,控制电动助力器分别以不同的速度加载制动,完成在不同工况下的测试,采集助力器运行时箱体的振动加速度,需要有与助力器ECU通讯的系统。

测试过程中,需要一套负责运动控制和数据采集的测控装置。运动控制装置调节主缸的位置,开关液压管路的电磁阀;采集装置获取助力器振动加速度、输出力和位移的数据。为得到振动加速度信号,要选用合适的振动传感器,在实际采样中,需要满足采样定理,假设旋转机械的最大转速为Rm的最大分析阶次为Om,测量过程中最低采样率为[7]

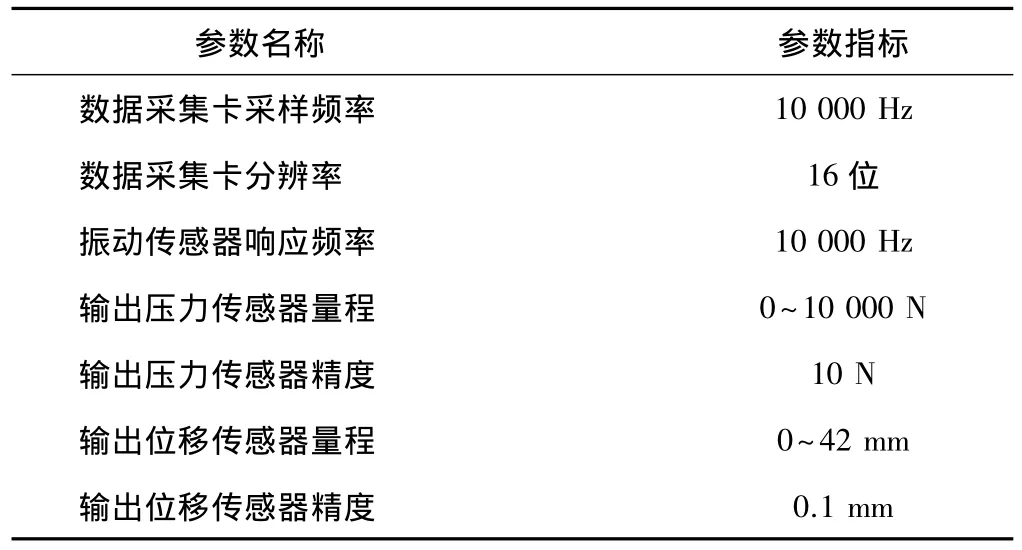

设待测电动助力器最高阶次为71阶,最大转速为1 800 r/min,所以最低采样率为4 260 Hz,故传感器的频率响应要大于5 kHz。考虑到振动是高速变化的信号,选择高频率的采集卡,匹配传感器的快速响应。采集卡的采集频率要大于10 kHz,分辨率不低于16位。系统主要的技术参数和性能指标见表1。

表1 主要技术参数和性能指标

2 系统设计

基于以上的测试要求,该系统应该具有固定助力器和加载传感器的测试工装,模拟实车运行状态的液压负载装置,监控运动过程的测控装置,以及与助力器ECU交互的通信系统。

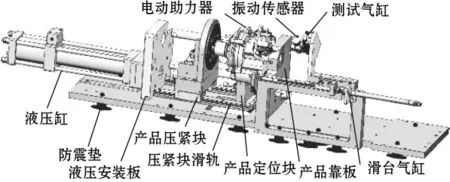

2.1 测试工装设计

电动助力器采用卧式装夹,测试工装底板下安装防震垫,消除了地面震动的影响。如图2所示,液压缸固定在液压缸安装板上,液压缸输出推杆与产品压紧块连接,可以带动产品压紧块沿着滑轨移动。电动助力器放置在仿形工装——产品定位块上,完成产品的粗定位。电动助力器右侧有产品靠板,靠板上开有定位孔,助力器输出端对准定位孔,实现了产品的细定位。产品压紧块通过液压缸推出,与产品靠板一起紧紧夹住待测电动助力器。液压缸可以承受电动助力器运行时的反作用力,避免在测试过程中产品反向移动,保证了一个稳定的测试状态。振动测试点选择在助力器壳体,为既不影响电动助力器的装夹,又能快速地固定振动传感器,测试工装采用滑台气缸推出振动测试装置,测试气缸带动振动传感器轻轻贴在助力器壳体表面。

图2 测试工装机械图

2.2 液压制动模拟系统设计

液压制动系统由助力器、制动主缸、卡钳以及液压管路等组成。为了更准确地检测电动助力器传动故障,测试系统采用制动主缸+弹簧负载的模式,模拟主缸和卡钳等后续的液压制动系统。电动助力器输出推杆推动制动主缸,建立液压,通过液压管路传送到负载。为匹配不同产品的行程和预压力,选用弹簧负载负责调节。如图3所示,测试系统液路图由制动主缸、弹簧负载、电磁阀、隔膜泵、油杯、快插以及液压管路等组成。

图3 测试系统液路图

如图4所示,弹簧负载由二级弹簧耦合而成,弹簧前端是活塞及其顶杆,弹簧的弹力等于制动液对活塞的压力。弹簧后端是弹簧垫片,调节负载调节螺杆可以改变弹簧垫片的位置。液压腔体和弹簧腔体可分离的设计,便于更换不同尺寸的弹簧,改变弹簧的劲度系数,调节制动主缸的工作行程。当选定弹簧后,通过改变弹簧垫片的位置实现弹簧的压缩与拉伸,调节预压力,适应不同的工况。

图4 弹簧负载三维图

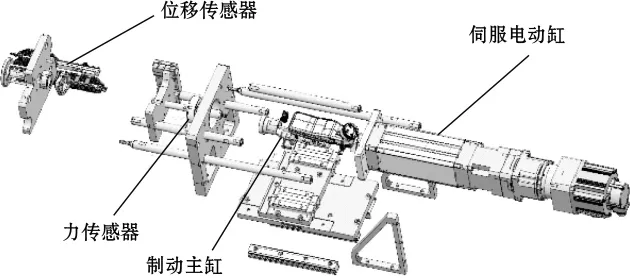

主缸的工作行程和预压力主要由弹簧负载来调节,调节助力器与主缸总成之间的空行程还是靠制动主缸移动装置。考虑到在线检测产品快速装载的问题,采用伺服电动缸移动主缸的方式,实现产品和主缸的快速对接和解除。如图5所示,制动主缸移动装置包含制动主缸、伺服电动缸、压力传感器、位移传感器等。电动助力器输出端的助力球头和制动主缸采用轴连接,轴带动位移传感器,助力器输出推杆与主缸之间装有压力传感器,实现输出力和位移的监控。测试前,制动主缸被伺服电动缸推出,与助力器对接。正常对接后,输出力会有一定的数值(30~50 N),若输出力为0,则助力器与主缸之间存在空行程,需要伺服电动缸反馈调节,确保测试前主缸与助力器充分结合,满足不同空行程助力器测试初始状态的一致性。

图5 主缸移动装置图

2.3 测控装置设计

采用工控机搭载高速采集卡的模式,以工控机为控制和数据处理的核心,采集和处理高速变化的信号。测控装置包括检测部分和控制部分。其中,检测部分选用PCI-4462高精度声/振数据采集卡采集振动加速度信号,有 24位 sigma-delta模数转换器(ADC),118 dB的动态范围和6个不同的增益设置,实现高动态范围加速度的精确测量。数据采集选用DMS高速采集模式,系统先开辟一块缓冲区,采用FIFO的堆栈模式来存储传感器传来的数据。采集卡采集方式为连续采集,采样频率为10 kHz。

测试系统采用BKS03结构传递型噪声传感器采集助力器壳体的振动信号,线性频率响应在0~15 kHz,灵敏度为24 mV/g。系统选用novotechnik T-0075的直线位移传感器,监测助力器输出位移,重复精度可达±0.002 mm,定位速度可达10 m/s;力传感器选用的是HBM C9C_5KN称重传感器,额定灵敏度为1 mV/V,满足了对输出力的监测。

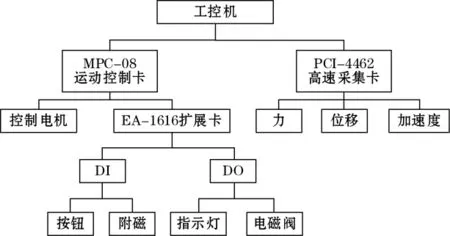

控制部分采用MPC08控制卡和通用IO扩展板卡EA1616。MPC08可以控制4轴伺服电机,每个轴可以独立地输出脉冲和方向信号,用来控制伺服电机的运动。EA1616扩展出16路通用输入和16路通用输出,用来控制启停按钮、电磁阀的通断和状态指示灯。系统采集与控制原理图如图6所示。

图6 硬件结构图

2.4 系统通信设计

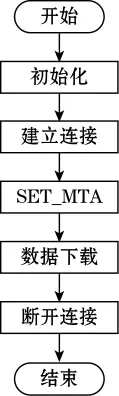

在模拟刹车的过程中,采用线控制动的方式,通过CCP(CAN通信标定协议)与ECU通信,先标定助力器ECU中电机转速的变量,然后主动发指令控制电动助力器制动,让其按照设计的参数运动,即工作在AEB模式下,避免脚踩或者电机加载都会产生额外的振动,影响测试的数据。在硬件上,利用工控机的搭载具有灵活数据速率的CAN接口的NI-8512,结合NI-XNET驱动编写通信程序,实现了信号做高速实时操作。CCP有2种通信协议,Poling模式和DAQ模式,Poling模式是一问一答,设置简单,但效率较低,DAQ模式为托管模式,从设备会按一定的周期自动上传数据。系统采用DAQ模式与ECU进行交互,上位机系统作为主设备,助力器ECU作为从设备。上位机发送标定和监测命令CRO到助力器ECU端,DAQ处理机解析命令,执行相应的操作,并发送应答信号和检测数据DTO到上位机。工作流程如图7所示,首先,CAN通信系统初始化,上位机系统与助力器的ECU建立连接。然后,上位机需要对DAQ列表及ODT列表进行配置,标定电动助力器运动速度和位移的变量,把AEB使能置1,将MTA0地址设置到下载数据的起始地址,开始下载数据。最后主上位机与助力器ECU断开连接。

图7 CAN通信流程图

3 测试实验及数据分析

设计了电动助力器传动故障测试流程,采集了壳体振动数据,基于极值区间定位-差值特征点提取的数据分离方法,实现了有效振动数据的提取,并对分离的数据进行分析和计算。

3.1 测试流程

系统的测试流程如图8所示,包含3个阶段。

图8 测试流程图

3.1.1 准备阶段

首先,初始化系统,判断设备是否准备就绪,紧接着装载电动助力器,利用液压缸对它进行增压,防止它在工作过程中移位。然后伺服电动缸带动制动主缸前移,当输出力传感器的值在某一设定范围(50~80 N)时,伺服电动缸预压完成。此时,制动主缸活塞与电动助力器的输出杆接触,满足实车的行程,隔膜泵驱动液路循环,排出管路中的空气,实现快速注油,最后,调节弹簧负载,达到主缸合适的工作行程。

3.1.2 测试阶段

采用滑台气缸推出振动传感器,振动测试气缸带动传感器贴在电动助力器箱体靠近转动轴的位置。通过CAN通信,给ECU下载指令,写入前进的速度和位移。在ECU的控制下,电动助力器的直流电机开始转动,经过两级助力机构,将电机的扭矩力转化为输出杆的推力,在这个过程中采集输出杆的力和位移信号以及箱体的振动信号。

3.1.3 结束阶段

退回测试传感器气缸和振动滑台气缸,振动传感器离开助力器壳体,然后负载气缸退回原位,最后取走产品,结束实验。

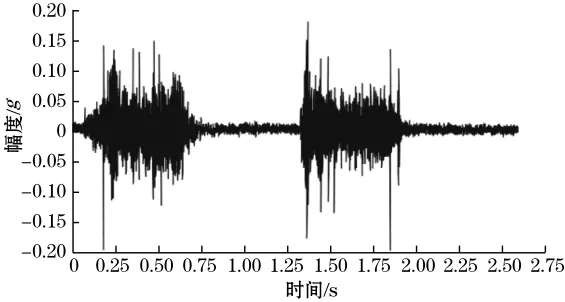

3.2 基于极值区间定位-差值特征点提取的数据分离方法

电动助力器的工作过程包括前进、停止和后退。只有运动过程的数据才能反映出电动助力器的传动故障,如图9所示,电动助力器从0.2 s左右开始前进,在0.6 s左右完成去程的运动,需要从原始数据中分离出去程和回程的振动数据。先通过时间-位移曲线找出去程时间和回程时间,由于图9的位移数据图和图10所示的振动数据是同步采集的,运动时刻的位移数据对应着运动时刻的振动数据,故通过位移曲线找出运动时刻,提取出运动时刻的振动数据即可。而提取出去程振动数据和回程振动数据的关键是找到运动阶段的起点和终点,即位移曲线的拐点。而位移数据始终存在微小的跳变,无法直接找到曲线的拐点。

图9 电动助力器运动位移图像

图10 电动助力器全程振动图像

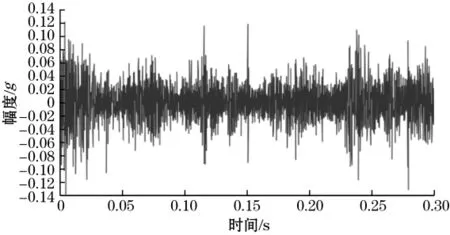

针对以上问题提出了基于极值区间定位-差值特征点提取的数据分离方法。首先,搜索位移数据的最大值和最小值,如图9所示,最小值一定位于AB启动区间,最大值一定位于CD停止区间,从启动区间和停止区间各取一点做直线,例如取A、D两点拟合直线AD,在同一时刻用实际曲线的位移值减去拟合曲线的位移值,然后找出差值的最大值和最小值,最小差值对应的即为去程的起点B,最大差值对应的即为去程的终点C。这种方法截取的数据包括变加速运动过程中数据,保留更多的原始数据,图11为去程振动数据。

图11 去程时域振动图像

3.3 数据分析

提取出运动过程中的振动数据后,计算出均方根值RMS、峰值因子Crest和谱峭度K。产品工艺部门通过在线振动检测,进行大量数据统计,找出优良品的临界上限和下限,作为初步诊断的标准。实验选择了30个电动助力器,其中有27个合格产品,3个不合格产品。以60 mm/s的速度加载电动助力器,采集振动加速度数据,再分离出去程和回程数据,最后计算分析均方根值RMS、峰值因子Crest和谱峭度K。每种产品测试10遍,然后取平均值,得到表2的结果。

表2 去程振动数据特征值

由表2可知,2号助力器均方根值(RMS)异常,25号和28号助力器峰值因子(Crest)和峭度(K)均异常。测试完之后,拆开以上几个助力器,发现25号出现了磨损,28号出现了裂纹,2号正常。在30次测试中,有一次误检,系统的准确率约为96.67%,符合厂家目前的要求。

4 不确定度分析

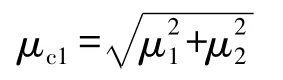

在电动助力器振动测试系统中,A类不确定度分量为实验测试标准差μ1,B类不确定度分量为传感器的测量不确定度μ2、数据采集卡的测量不确定度μ3。由计算得,实验测试标准差为0.029;传感器的测量不确定度主要由振动加速度传感器引起,查阅传感器说明书可得,振动加速度传感器满量程±60 g,引起的不确定度分量μ2为0.06 g;数据采集卡为NI4462,具有24位高分辨率,量化误差仅为LSB/224,LSB为数据采集卡的最低有效位为10,因此数采卡引起的不确定度分量可以忽略不计。振动加速度合成的标准不确定度μc1的计算公式为

计算可得:μc1为0.0326 g,即测试系统的不确定度为0.0326。由此可知,该设备实验不确定度小于0.05,系统的重复性好,满足测试要求。

5 结束语

设计了一套电动助力器传动故障在线振动检测系统,能够模拟实车制动液压系统,适应不同行程的电动助力器的测试需求,快速实现在线检测振动信号,提出基于极值区间定位-差值特征点提取的数据分离方法,分离出有效的振动数据,对其时域特征值进行分析,初步地诊断出电动助力器齿轮传动机构故障类型。试验结果表明,检测数据准确有效,系统运行稳定,已成功投入工厂使用。