风城超稠油减黏工艺研究

2020-04-26田凌燕王华魏军汪军平郑海琼

田凌燕 王华 魏军 汪军平 郑海琼

1 中石油克拉玛依石化有限责任公司炼油化工研究院

2 中石油云南石化有限公司

随着常规石油资源的日益减少,原油价格的持续攀升及重质原油开采技术的日臻成熟,重质原油在世界原油供应中的比例不断增加,原油劣质化、重质化已成为全球性趋势,重油的深加工和精加工成为世界炼油工业共同面对的课题和必需解决的难题。新疆的稠油地质储量约有10亿t以上,主要集中于准噶尔盆地西北缘,随着克拉玛依油田的持续滚动开发,低凝环烷基稠油产量将逐渐下降,超稠油产量将上升,风城超稠油的开采将是新疆油田公司开发的重点。计划2017年达到年产超稠油260万t,并稳产8年。今后几年内,中石油克拉玛依石化有限责任公司所加工的稠油中,超稠油占的比例将会越来越大,甚至会超过1/3。

由于风城超稠油黏度高,给集输和加工造成很多困难。目前风城作业区超稠油的输送采取汽车拉运,由于运输成本高,中转环节多,影响了超稠油开发利用的整体经济效益,从而也制约了超稠油的开采。要使超稠油能进行管道输送则必须对其降黏,以便满足管输要求的经济性和可行性。本文通过减黏中试装置及实沸点蒸馏装置,对风城超稠油减黏工艺进行了系统评价,为风城超稠油管输和加工提供基础数据。

试验部分

试验装置及原料

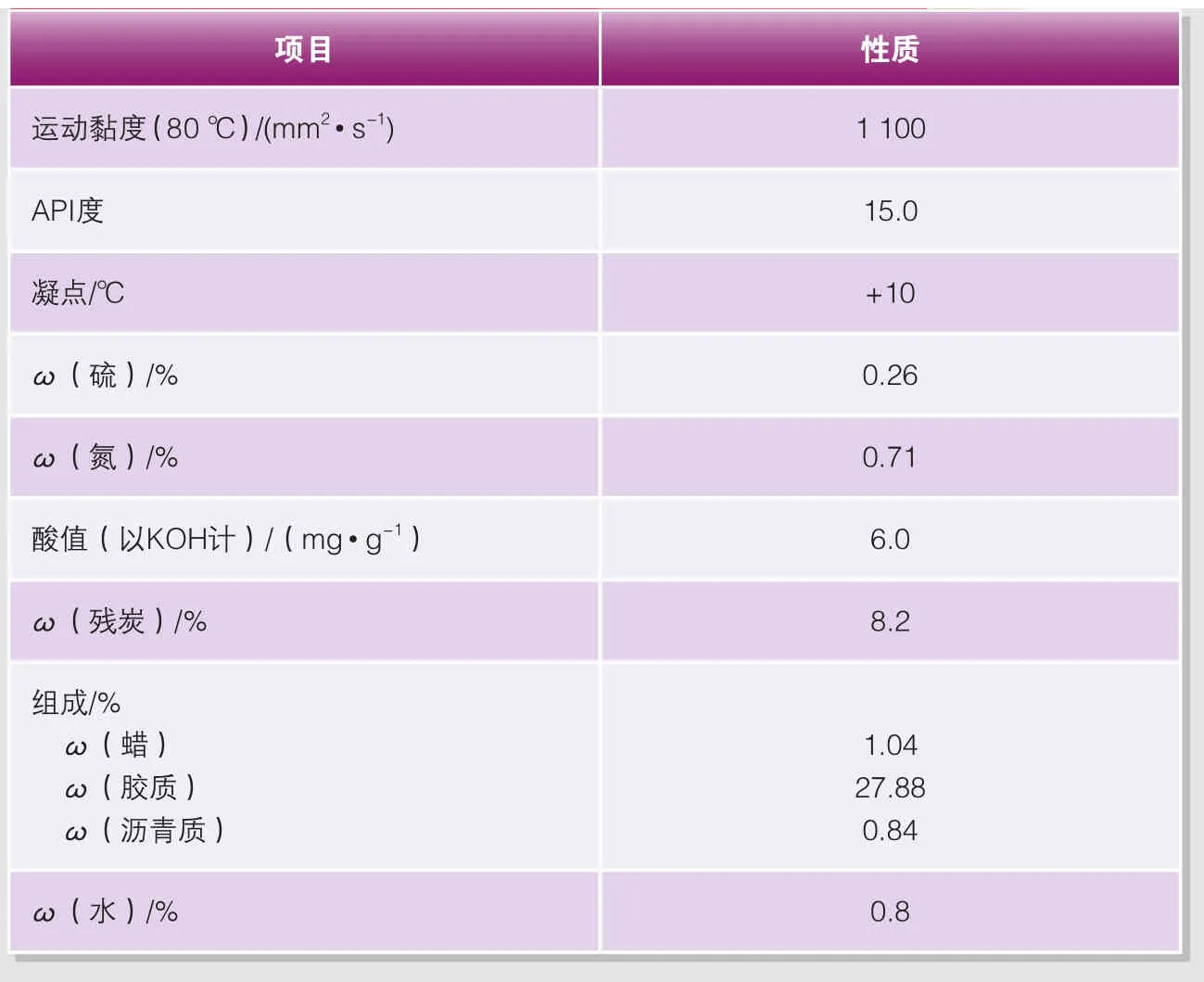

采用100 mL连续上流式减黏装置进行减黏工艺试验。采用实沸点蒸馏装置进行馏分切割。原料油为风城超稠油,性质见表1。

由表1可见,原料油的API度为15,酸值为6.0 mgKOH/g,蜡含量为1.04%,氮含量较高,残炭高,80 ℃运动黏度为1 100 mm2/s,远大于一般稠油黏度。

减黏工艺试验

减黏裂化工艺主要影响因素是反应温度、反应压力、反应时间,分别考察3个操作参数对减黏效果的影响。

馏分切割试验

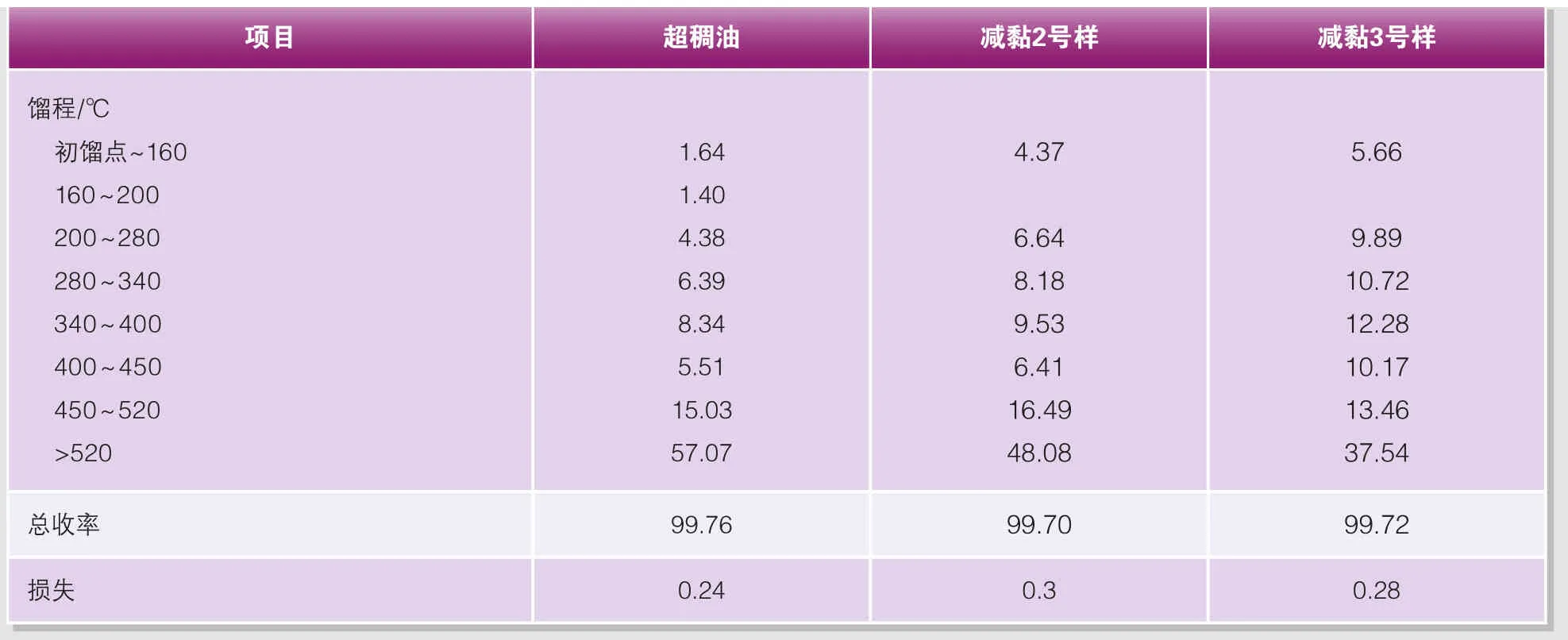

为掌握减黏后的超稠原油各组分收率、性质变化,按照ASTM D2892标准和ASTM D5236标准对风城超稠油、减黏2号样、减黏3号样进行实沸点蒸馏。

在实验室内,通过对克拉玛依风城超稠油进行减黏中试试验,考察不同减黏工艺条件对风城超稠油性质及产物分布的影响。结果表明:减黏工艺可以显著降低超稠油黏度,可满足油田管输的要求;减黏后超稠油小于450 ℃馏分收率较超稠油增加了21.06个百分点,大于520 ℃减压渣油收率减少了19.53个百分点,减黏工艺可以显著提高风城超稠油拔出率。

反应机理

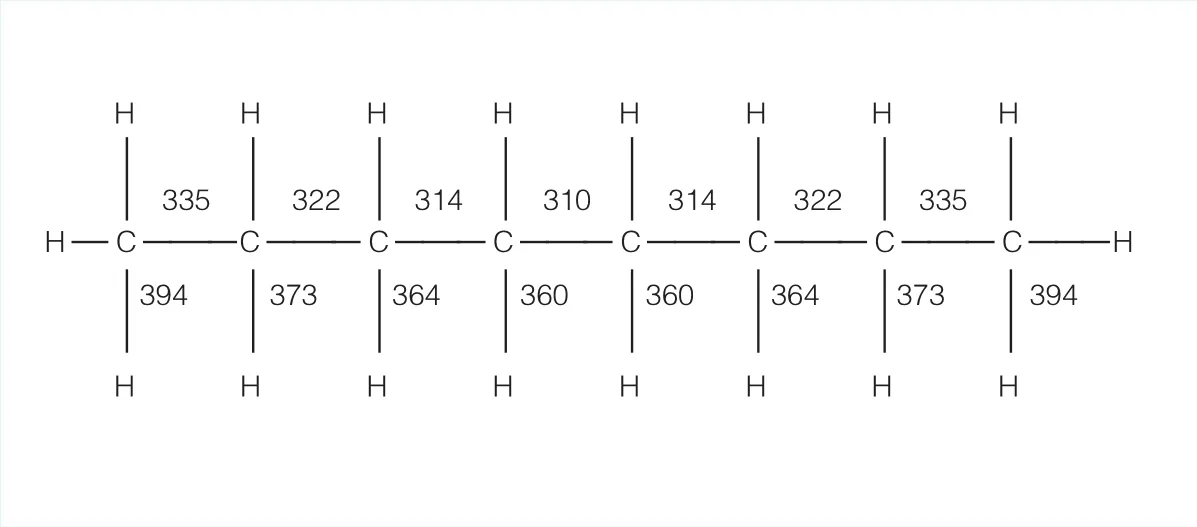

减黏裂化是轻度的热裂化反应过程,主要是油品在较高温度下,油品发生裂化反应。在减黏裂化过程中,反应遵循自由基反应机理,油品发生裂化反应和缩合反应,裂化生成为分析较小烃类,缩合形成沥青质。正构烷烃的键能示意见图1。

从图1可以看出,烷烃中的C—H键的键能大于C—C键,故C—C键更易于断裂,长链烷烃中,越靠近中间处,其C—C键键能越小,也就越容易断裂;随着相对分子质量的增大,烷烃中的C—C键及C—H键的键能都呈减小的趋势,也就是说它们的热稳定性逐渐下降。

异构烷烃中的C—C及C—H键能都小于正构烷烃,说明异构烷烃更易于断链和脱氢;环烷烃的热反应主要是烷基侧链断裂和环烷环的断裂,前者生成较小分子的烯烃或烷烃,后者生成较小分子的烯烃和二烯烃;芳香烃极为稳定,一般条件下芳环不会断裂;带烷基侧链的芳烃在受热条件下主要是发生断侧链或脱烷基反应;胶质主要是稠环化合物,分子中也含有杂原子,它们是相对分子质量分布范围很宽,环数及稠合程度差别很大的复杂混合物,但也含有不同长度的侧链及环间的链桥;胶质在热反应中,除了经缩合反应生成沥青质和焦炭外,还会发生断侧链,断链桥反应,生成较小的分子。各种烃类的裂化反应性能按以下顺序递增:多核芳烃<芳烃<环烷烃<异构烷烃<正构烷烃[1]。

表1 风城超稠油性质分析

图1 正构烷烃的键能(KJ/mol)

结果与讨论

反应温度的影响

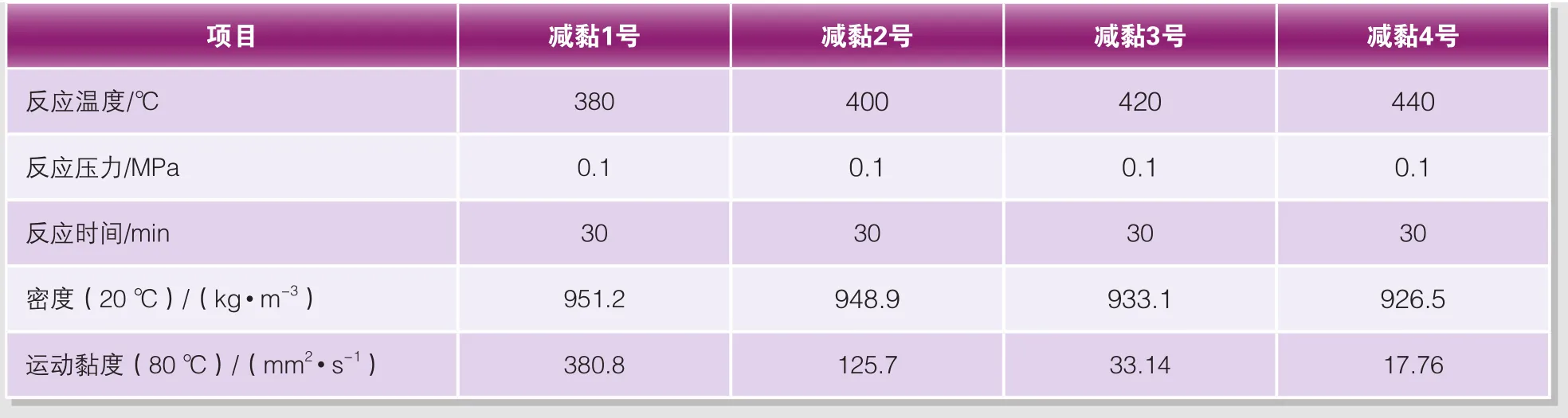

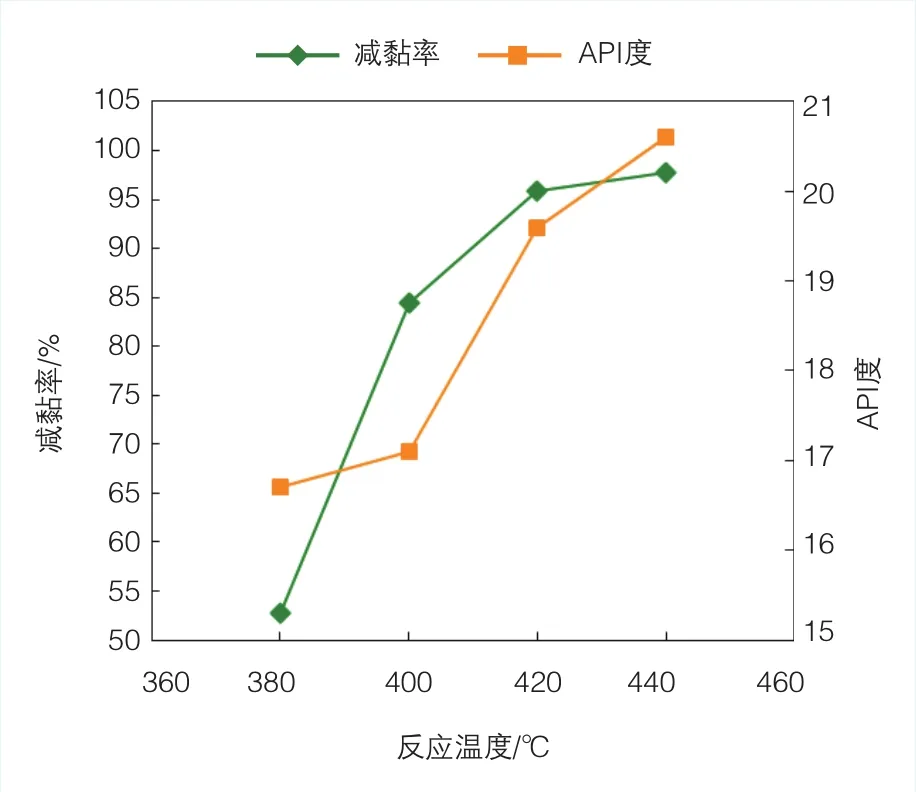

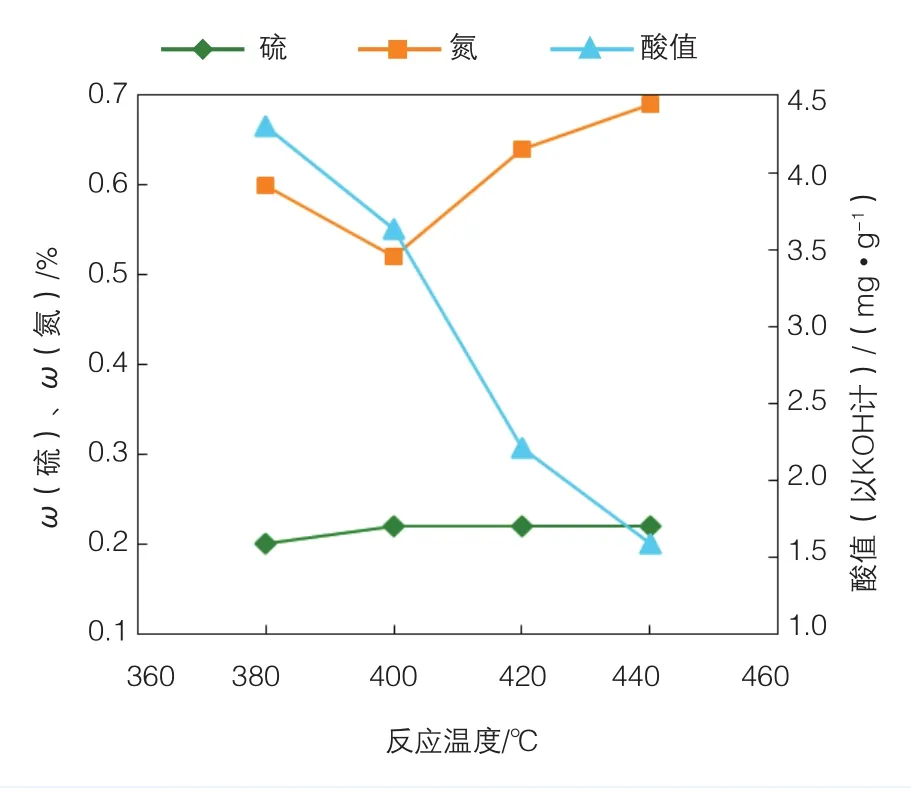

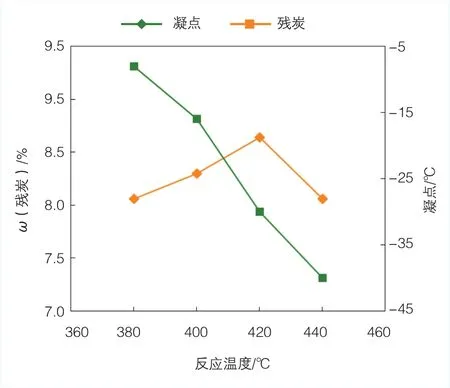

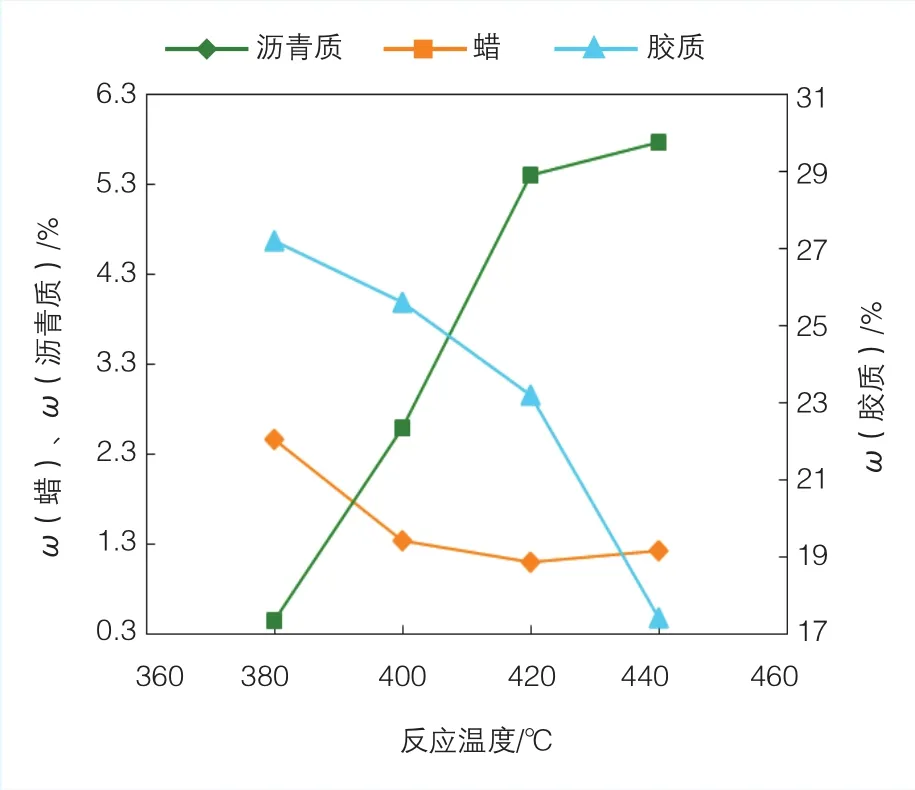

考察了反应温度对减黏油性质的影响规律。减黏反应条件及减黏油性质分析见表2,反应温度对减黏油性质的影响分别见图2~图5。

从表1,图2~图5可以看出:随着减黏温度的升高,减黏油黏度、凝点降低,密度、酸值减小,残炭基本不变,S、N含量变化不大;从组成分析来看,蜡含量减小,胶质含量减小,沥青质含量随减黏温度的升高而增大;减黏率和API度随温度的升高而升高。

反应时间的影响

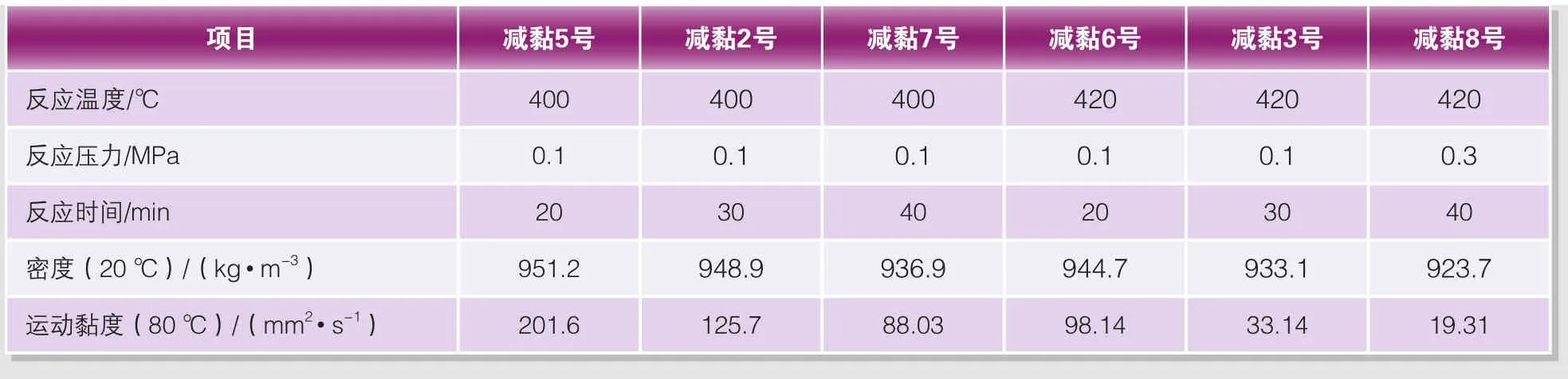

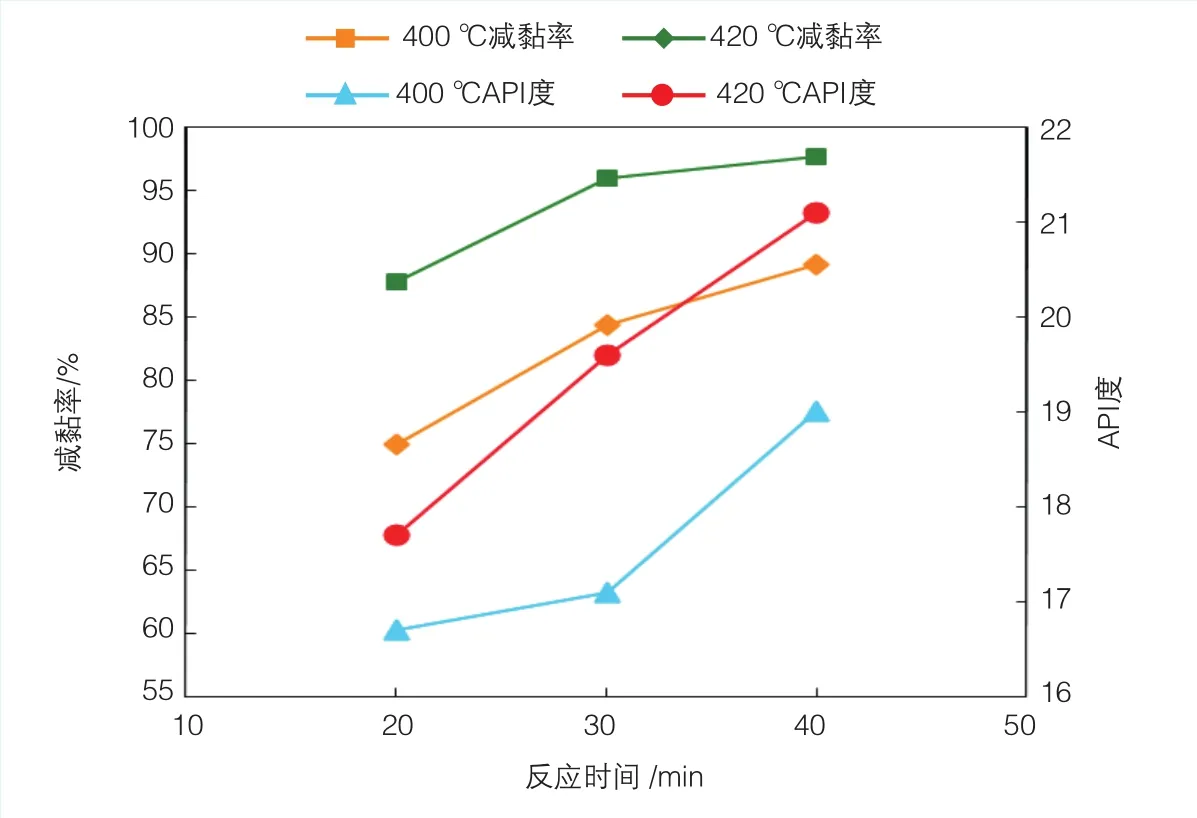

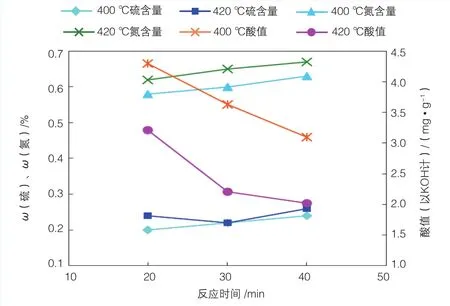

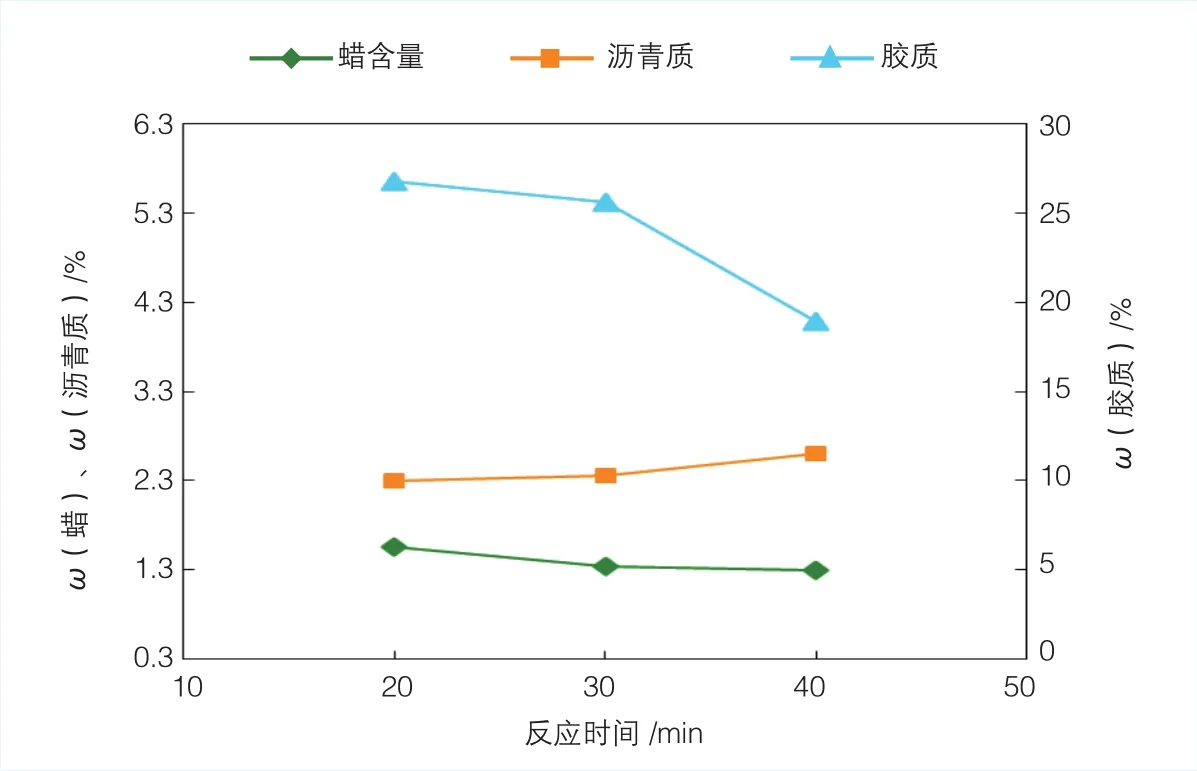

考察了反应时间对减黏油黏度的影响规律,减黏反应条件及减黏油性质分析见表3,反应时间对减黏油性质的影响分别见图6~图8。

从表3、图6~图8可以看出:随着减黏反应时间的增加,减黏油的运动黏度逐渐减小,风城超稠油减黏后硫、氮含量基本不变;酸值减小;蜡含量和胶质含量下降,沥青质含量上升;减黏率、API度升高。

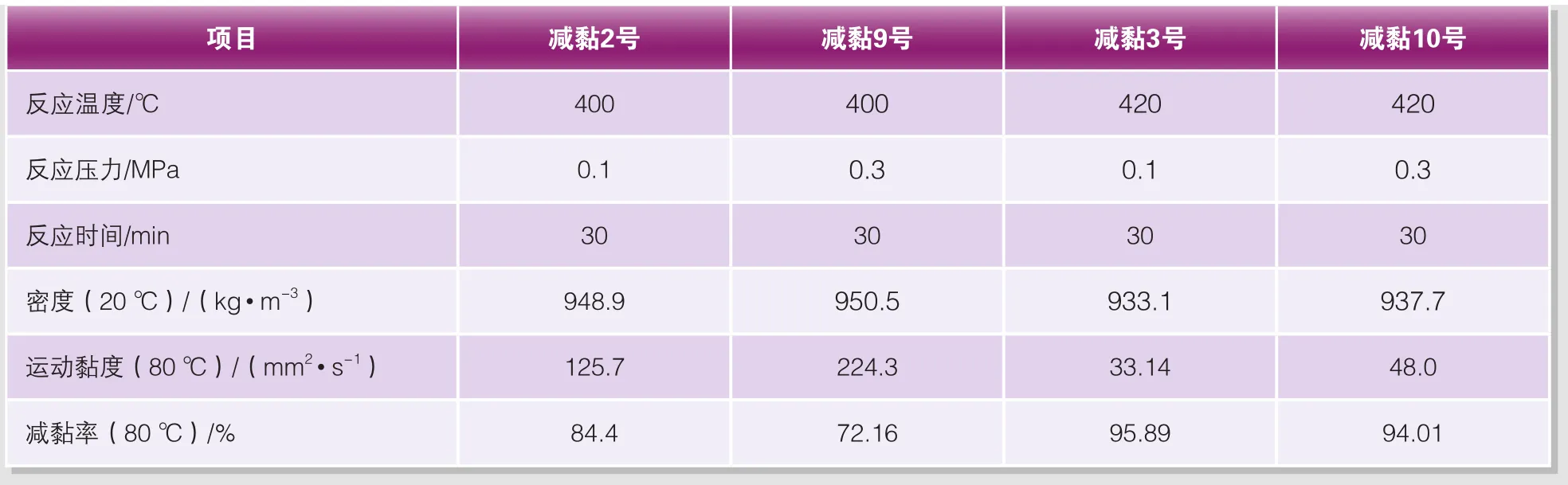

反应压力的影响

考察了反应压力对减黏油黏度的影响规律,减黏反应条件及减黏油性质见表4。

从表4可以看出,反应压力对减黏油的黏度影响明显,反应压力减小,减黏率增加。

减黏对超稠油馏分分布的影响

风城超稠油、减黏2号样、减黏3号样各馏程段收率见表5。

从表5可以看出,风城超稠油520 ℃之前收率为42.69%,大于520 ℃收率为57.07%;减黏2号样520 ℃之前收率为51.62%,大于520 ℃收率为48.08%;减黏3号样520 ℃之前收率62.18%,大于520 ℃收率为37.54%。

表2 反应温度对减黏油性质的影响

图2 反应温度与减黏率和API的关系

图3 反应温度与硫、氮、酸值的关系

图4 反应温度与残炭、凝点的关系

图5 反应温度与蜡、沥青质、胶质的关系

表3 反应时间对减黏油性质的影响

图6 反应时间与减黏率、API度的关系

图7 反应时间与硫、氮、酸值的关系

减黏后超稠油各馏分与超稠油各馏分相比,200 ℃之前馏分收率分别增加1.33百分点和2.62百分点;200~280 ℃之间馏分分别增加2.26百分点和5.51百分点;变压器馏分(280~340 ℃)分别增加1.79百分点和4.33百分点;减二馏分(340~400 ℃)分别增加1.19百分点和3.94百分点;减三馏分(400~450 ℃)分别增加0.9百分点和4.66百分点;减四馏分(450~520 ℃)分别增加1.46百分点和1.57百分点。

低凝稠油80 ℃运动黏度通常为200~300 mm2/s。从表2、表3可以看出,减黏试验中,除1号减黏油80 ℃运动黏度为380.8 mm2/s,大于低凝稠油进厂值外,其他试验条件下的减黏油黏度都小于进厂值,表明减黏工艺可以很好降低超稠油的黏度,使其满足现有管输条件。

结论

☆超稠油具有密度大、黏度大、凝点高、残炭值高、润滑油馏分少、硫和氮含量高,总拔出率低,难于输送等特点。

☆热裂化工艺对超稠油降黏效果理想,超稠油经热裂化工艺后可以满足油田管输要求。

图8 反应时间与蜡、沥青质、胶质含量的关系

表4 反应压力对减黏油性质影响

表5 实沸点较宽馏分段收率

☆减黏后的各润滑油馏分收率增加,总拔出率提高。随着减黏反应苛刻度的增加,减黏后超稠油小于450 ℃馏分从27.66%增至48.72%,增加幅度达21.06百分点;450~520 ℃之间的馏分先增加后减小;大于520 ℃渣油收率从57.07%减至37.54%,降低幅度达19.53百分点。