全合成型镁合金切削液的制备及其性能研究

2020-04-26刘腾飞王宇马璞戴媛静

刘腾飞 王宇 马璞 戴媛静

1 清华大学天津高端装备研究院

2 清华大学摩擦学国家重点实验室

以脂肪醇聚氧乙烯醚磷酸酯和脂肪醇聚氧乙烯醚羧酸按质量比1:1复配成抗硬水型镁合金缓蚀剂,在100°DH人工硬水范围内,其1%(质量分数)溶液均可有效抑制镁合金腐蚀;以该抗硬水缓蚀剂制备了全合成型镁合金切削液,并以SRV摩擦磨损试验和攻丝扭矩试验分析其润滑性,以镁合金浸泡腐蚀试验和极化曲线分析其缓蚀性,以硬水稳定性、硬水防锈性和硬水缓蚀性分析其硬水适应性,并与某进口高端全合成型商用液X进行对比,结果表明:所制镁合金切削液的润滑性、缓蚀性、硬水适应性均优于商用液X。

镁合金具有密度小、强度高、弹性模量大、易散热、耐冲击、电磁屏蔽性能优异、阻尼性能好、生物毒性低等特点,适用于电极材料、航空航天、汽车制造、生物医学等领域[1,2]。然而镁的化学性质活泼,导致镁合金耐腐蚀性差,在加工过程中易氧化变色,切屑堆积存在爆燃等安全隐患[3],需使用切削液作为必要的加工助剂,起到冷却、润滑、排屑、缓蚀等作用。加工过程中,镁合金与切削液中的水接触会发生化学反应,使镁离子溶于切削液中[4],引起水质硬度增加,造成切削液失稳、失效。这就对镁合金切削液提出了较高的要求,而目前镁合金专用切削液较少,且性能不佳。对镁合金腐蚀进行控制是镁合金切削液开发的难点,其中添加缓蚀剂是最有效且简便的方法。镁合金缓蚀剂主要分为无机缓蚀剂、有机缓蚀剂及复配缓蚀剂[5]。Gao等[6]研究了硅酸钠对AZ91D镁合金的缓蚀性,发现硅酸钠在一定的浓度和pH值范围内可有效抑制镁合金腐蚀。李凌杰等[7]发现钼酸盐在磷酸介质中对AZ61镁合金具有一定缓蚀性。Liu等[8]发现植酸能够在AZ91D镁合金表面形成保护膜,具有较好的耐蚀性。Karavai[9]等研究发现1,2,4-三氮唑可作为镁合金的缓蚀剂。Supplit等[10]发现磷酸三乙酯和1,2,4-三氮唑可降低镁合金在Nacl溶液中的腐蚀速率。周必芳[11]等研发了一种有机-无机复配缓蚀剂,认为各组分之间具有协同作用,可显著增强对镁合金缓蚀效果。在镁合金切削液方面,目前国内外研究较少。陈郁明[12]开发了一种可生物降解的环保型镁合金微乳化切削液,生物降解率为92%。李莹[13]以LGZ缓蚀剂、油酸三乙醇胺和CHB防锈剂为复配缓蚀剂,制备了一种镁合金切削液,对于AZ91D镁合金缓蚀效率达83.5%,AM30镁合金达86.4%。

本文考察了不同缓蚀剂对镁合金腐蚀的抑制效果,选取高效缓蚀剂与硬水稳定剂复配成抗硬水缓蚀剂;制备了全合成型镁合金切削液,并对其相关性能进行了分析。

试验部分

试验仪器及原料

试验仪器

电子分析天平(美国G&G,JJ1000)、恒温水浴锅(力辰科技,DF-101T)、多功能摩擦磨损试验机(德国Optimal,SRV-5)、攻丝扭矩仪(德国Microtap,TTTsystemG8)、电化学工作站(美国 Gamry,Reference600+)、 激光粒度仪(英国马尔文,Zetasizer Nano)、压差计(广东标智,GM505)、恒温干燥箱(上海一恒,DHP-9052)、冰箱(海尔,BCD-251WBCY)、pH计(德国赛多利斯,PB-10)、四球机(厦门天机,MS-10A)。

试验原料

油性剂(合成酯类)、润滑剂(聚醚类)、镁合金缓蚀剂、防锈剂(三元酸类)、助溶剂(小分子酸类)、有机碱、硬水稳定剂、消泡剂(有机硅类)、生物稳定剂(杀菌剂类)、去离子水(电阻率≥18 MΩ)。

抗硬水镁合金缓蚀剂的制备

镁合金缓蚀剂的选择

◇分别以去离子水将试验所选各镁合金缓蚀剂稀释至1%(质量分数);

◇将AZ91D镁合金试片打磨后浸泡于稀释液中,置于55 ℃恒温干燥箱中24 h;

◇取出AZ91D镁合金试片,观察腐蚀情况,腐蚀程度评价方法参照 GB/T 6144—2010。

硬水稳定剂的选择

◇将所选硬水稳定剂与镁合金缓蚀剂按照一定比例混合,得到抗硬水型镁合金缓蚀剂;

◇参照标准JB/T 4323.2—1999配制不同硬度的人工硬水;

◇分别以不同硬度的人工硬水将所制抗硬水型镁合金缓蚀剂稀释至1%(质量分数),观察稀释液状态;

◇将AZ91D镁合金试片打磨后浸泡于稀释液中,置于55 ℃恒温干燥箱中24 h;

◇取出AZ91D镁合金试片,观察腐蚀情况,腐蚀程度评价方法参照 GB/T 6144—2010。

全合成型镁合金切削液的制备

全合成型镁合金切削液配方组成见表1。

依次将表1中各组分加入去离子水中,搅拌至体系澄清透明,即得到全合成型镁合金切削液。

结果与讨论

镁合金缓蚀剂的制备

镁合金缓蚀剂的缓蚀效果

由于镁合金化学性质活泼,与水接触可发生化学反应,反应方程式为:

生成的Mg(OH)2并不能够形成致密的沉积膜,阻止进一步腐蚀[5],故在切削加工中,镁合金与切削液接触时极易产生严重腐蚀。同时,该反应属于放热反应,且有H2生成,易发生燃爆。选择对镁合金缓蚀效果好的缓蚀剂有助于解决该问题。

各镁合金缓蚀剂主要成分和对镁合金试片的缓蚀效果见表2。

可以看到,对于该试验所选镁合金缓蚀剂,脂肪醇聚氧乙烯醚磷酸酯对镁合金的缓蚀性最佳。这是因为其在水中电离后产生的磷酸基可与Mg2+络合[14],在镁合金表面形成致密的附着物,阻止镁合金进一步腐蚀。

硬水稳定剂的抗硬水效果

镁合金与水反应可生成Mg2+,导致水质硬度增大,而Mg2+会与部分缓蚀剂反应,使缓蚀剂失效;同时,还会破坏切削液体系平衡,导致有效成分析出。使用合适的硬水稳定剂可有效抑制该情况发生。

该试验以硬水稳定剂和缓蚀剂A复配成抗硬水缓蚀剂,其组成和抗硬水效果见表3。

由表3可知,使用硬水稳定剂可提升缓蚀剂的抗硬水性能,而脂肪醇聚氧乙烯醚羧酸效果优于EDTA-2Na,原因是脂肪醇聚氧乙烯醚羧酸中的羧基可以捕捉水中钙镁离子,同时,其中的EO基团具有亲水性,可以将其良好地分散在水中,不至于析出[15],从而改善了缓蚀剂的抗硬水能力,在高硬度水中能够保持良好的缓蚀性。

表1 全合成型镁合金切削液配方组成

表2 镁合金缓蚀剂主要成分及缓蚀效果

表3 抗硬水缓蚀剂组成和抗硬水效果

镁合金切削液性能表征

使用抗硬水缓蚀剂①,按照表1制备全合成型镁合金切削液(以下简称自研切削液),对其相关性能进行测试,并与某进口高端全合成型商用液X(以下简称商用液X)作对比。

润滑性

以SRV-5多功能摩擦磨损试验机测试镁合金切削液的润滑性,得到摩擦系数,摩擦系数越小,其润滑性越好。测试条件见表4。

测试结果见图1、表5。

从图1、表5中可以看到,使用自研切削液时,摩擦系数低于商用液X,说明自研切削液在镁合金表面形成的润滑膜更稳定,对镁合金润滑性更好。

以MicrotapTTT攻丝扭矩仪测试镁合金切削液的润滑性。得到攻丝扭矩,扭矩值越小,摩擦力越小,其润滑性越好。测试条件见表6。

测试结果见图2。

由图2可知,切削攻丝时,使用自研切削液所获得的平均扭矩值小于商用液X,说明自研切削液对镁合金润滑性较优。

镁合金缓蚀性

以去离子水分别将自研切削液和商用液X稀释至5%(质量分数),测试其对镁合金缓蚀性。

参照标准GB/T 6144—2010,测试了AZ91D镁合金试片在切削液中的腐蚀情况,结果见表7。

分别以5%(质量分数)的自研切削液和商用液X为电解质溶液,以AZ91D镁合金试片为工作电极,测试其极化曲线,结果见图3。

表4 SRV-5摩擦磨损测试条件

图1 切削液摩擦系数

表5 切削液平均摩擦系数

表6 攻丝扭矩测试条件

对极化曲线进行拟合,得到参数见表8。

由图3、表8可知,以自研切削液为电解质溶液,可获得更小的电流密度和腐蚀速率,说明自研切削液对镁合金缓蚀性更佳。

硬水适应性

参照标准JB/T4323.2—1999,配制不同硬度的人工硬水,分别将自研切削液和商用液X稀释至5%,测试其硬水适应性,分为硬水稳定性、硬水防锈性及硬水缓蚀性3个方面的测试。

观察不同水质硬度下切削液稀释液状态,并测定其平均粒径和Zeta电位,结果见表9、图4、图5。

由图4可知,在100°DH范围内,随水质硬度变大,自研切削液平均粒径保持稳定,变化不大;商用液X平均粒径则有明显增大:在去离子水中为13.7 nm,50°DH时即变为71.4 nm,100°DH时变为368.3 nm,此时,体系平衡已破坏。

由图5可知,在100°DH范围内,随水质硬度变大,自研切削液和商用液X的Zeta电位绝对值均变小,但商用液X变化更大,由去离子水中的-34.6 mV变为100°DH时的-4.1 mV;自研切削液则由去离子水中-32.0 mV变为100°DH时的-13.5 mV,变化较小。

由表9可知,在100°DH范围内,自研切削液稀释液状态无明显变化,均无析出物;商用液X在50°DH时,稀释液状态由无色透明变为乳白色,有析出物,100°DH时,析出严重。

故自研切削液具有更好的硬水稳定性。

参照标准JB/T 9189-1999以铸铁屑法测试镁合金切削液的硬水防锈性,结果见表10。

图2 切削液平均攻丝扭矩

表7 镁合金试片腐蚀情况

图3 极化曲线

表8 极化曲线拟合参数

表9 不同水质硬度下切削液稀释液状态

图4 水质硬度对切削液体系粒径的影响

图5 水质硬度对切削液体系Zeta电位的影响

由表10可知,当稀释水硬度超过60°DH时,自研切削液出现锈蚀;而当稀释水硬度超过30°DH时,商用液X即出现锈蚀,说明自研切削液具有更好的硬水防锈性。

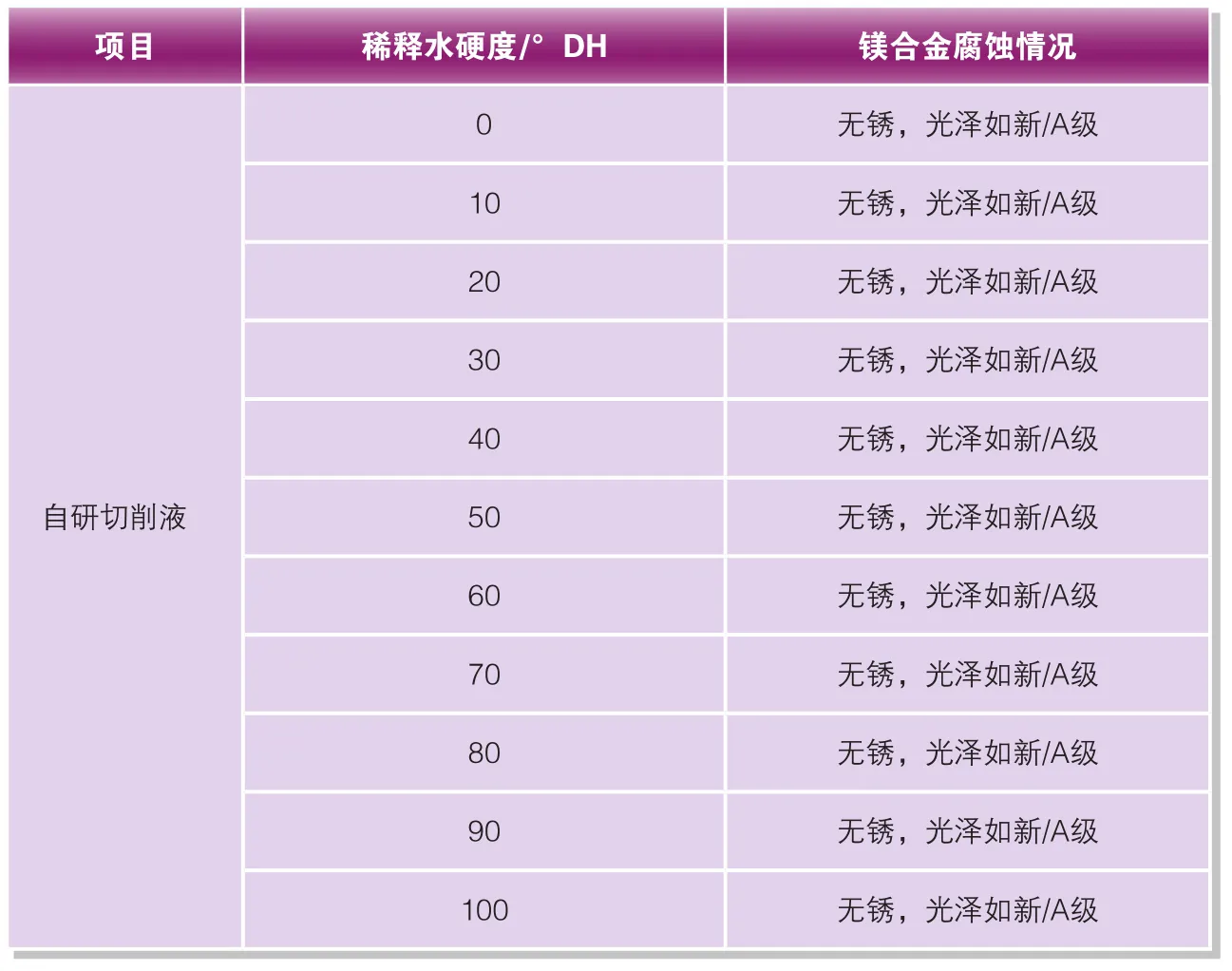

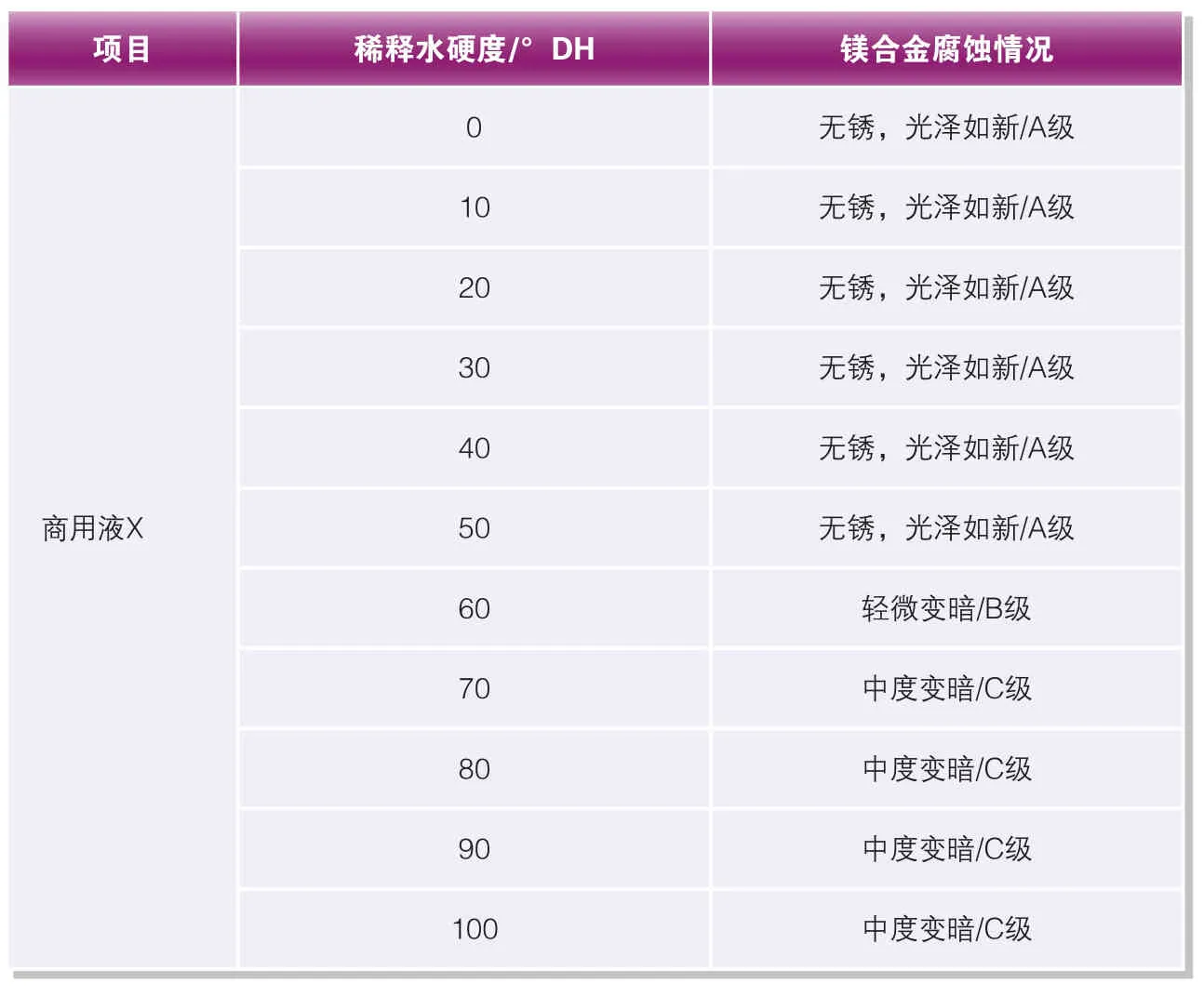

参照标准GB/T 6144—2010以AZ91D镁合金试片测试切削液硬水缓蚀性,结果见表11。

由表11可知,在100°DH范围内,自研切削液无腐蚀出现,缓释等级均为A级;当水质硬度为60°DH时,商用液X试片即出现轻度变暗,缓蚀等级为B级,当稀释水硬度≥70°DH时,镁合金试片出现中度变暗,缓蚀等级为C级。

综上所述,自研切削液具有更好的硬水适应性。

基本理化性能

测试了自研切削液的其他基本理化性能,结果见表12。

结论

☆脂肪醇聚氧乙烯醚磷酸酯具有优异的镁合金缓蚀性,其与脂肪醇聚氧乙烯醚羧酸按照质量比1:1复配成抗硬水缓蚀剂,在高硬度人工硬水中仍可保持良好的镁合金缓蚀性;

☆通过SRV测试和攻丝扭矩测试,使用抗硬水缓蚀剂制备的自研切削液对镁合金具有优异的润滑性;

☆通过镁合金试片腐蚀情况和极化曲线分析,自研切削液可有效抑制镁合金腐蚀;

☆在100°DH人工硬水范围内,随水质硬度增加,自研切削液稀释液表观无变化,平均粒径保持稳定,Zeta电位变化小,硬水稳定性佳;此外,人工硬水硬度60°DH时,自研切削液硬水防锈性试验结果仍可保持0级无锈蚀;人工硬水硬度100°DH时,硬水缓蚀性试验结果为A级无蚀。

表10 镁合金切削液硬水防锈性

表11 镁合金切削液硬水缓蚀性

表11 镁合金切削液硬水缓蚀性

表12 镁合金切削液理化性能