蒸汽发生器的结构优化设计

2020-04-25陆春宏

王 波,张 峻,陆春宏

(云南省化工研究院,云南 昆明 650228)

随着人类社会的进步和生产力发展,能源消耗越来越快,因此,可再生能源及可持续能源的利用显得十分重要。我国工业领域能源消耗量约占全国能源消耗总量的70%,而能源利用率仅为33%左右,至少50%的工业耗能以各种形式的余热被直接废弃。从另一角度,我国工业余热资源丰富,余热利用率提升空间大,被称为“新能源”。采用蒸汽发生器回收余热是提高能源利用率的重要手段,生产的高压、中压、低压蒸汽或热水,可用于工艺流程、管网供热及发电等,节能效果显著。

ANSYS大型通用有限元分析软件是美国ANSYS公司研发,是融合结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件,包括有限元法、边界元法、有限差分法等技术种类。其中有限元法应用的领域十分广阔,包括结构力学、流体力学、电路学、电磁学、热力学、声学、化学化工反应等。ANSYS功能强大,操作简单方便,现在已是国际最流行的有限元分析软件。随着有限元技术的快速发展,软件在机械及化工领域得到广泛应用[1],通过建立合理的有限元分析计算模型,能够解决特殊、复杂结构的应力分析问题,解决采用计算方法导致无法确定边界条件的难题,同时可考虑具体运行过程中的影响因素,全面地反映其真实情况。蒸汽发生器是热能回收系统中的关键设备,管板两侧压力及温度载荷较大,操作条件苛刻,其管板采用挠性薄管板特殊结构。本文通过ANSYS软件对管板结构进行耦合场(温度场和应力场)分析及结构优化设计。

1 简述

某化工项目装置工艺气组成成份包含H2、N2、CO、CO2、CH4等。工艺气入口温度为730℃,压力为2.9MPa。经蒸汽发生器换热后工艺气的温度从730℃降至320℃,副产5.0MPa的饱和中压蒸汽。设备采用厚管板结构,运行情况不好,运行一段时间后管板产生细小裂纹,初步分析是由于温差应力腐蚀导致。以前有限元技术不成熟,未应用到该领域,无法得知管板在工况载荷下的真实运行情况:何处应力强度大,何处应力强度小。现管板采用挠性薄管板结构,高温侧工艺气入口端的管板与换热管连接处采用保护套管和浇注耐火材料相结合的结构。通过ANSYS对管板与换热管连接处的温度场分布进行分析,基于温度场的分布情况,对关键受压元件(管板)进行应力场强度分析及结构优化设计。

2 蒸汽发生器设计参数

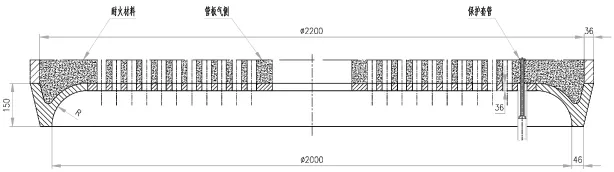

壳程筒体内径为φ2000mm,内部介质为水和饱和蒸汽;管程筒体内径为φ2200mm,内部介质为工艺气;筒体和管板的腐蚀余量均为3mm;焊接接头系数为1。

管程设计压力3.6MPa,管程壳体材质为14Cr1MoR;

壳程设计压力5.5MPa,材质为Q345R;

管程设计温度 350℃,管板材质为14Cr1MoⅢ;

壳程设计温度290℃,换热管材质为SA213-T11。

3 蒸汽发生器结构模型

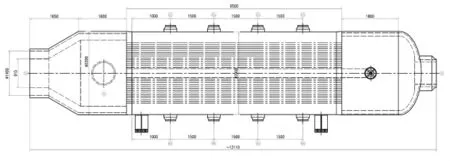

设备整体结构尺寸见图1。

图1 设备整体结构尺寸图

管板结构详图见图2。

图2 管板结构图

4 管板与换热管连接处温度场分析

工艺气从入口进入,随温度升高,耐火材料与管板、保护套管之间进行导热传热;随着高温工艺气体向保护套管内流动,与保护套管进行对流换热;而保护管与换热管之间设计有一定间隙,两者之间又进行辐射换热,因此管板与换热管连接处的换热比较复杂,该区域换热是集导热、对流、辐射于一体的换热过程。

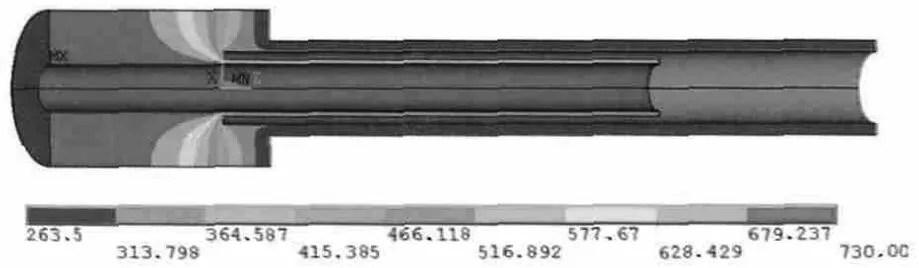

工艺气入口处加载与实际工况相同的温度载荷(730℃),换热管外壁面加载与实际工况相同温度载荷(263.5℃)。用ANSYS对管板与换热管连接处进行温度场模拟,经过对其温度场的模拟分析计算,受压元件管板的最高温度值为325.75℃;受压元件换热管的最高温度值为291.68℃;保护套管内壁处温度比较高,沿径向温度逐渐降低,以后区域温度基本不变。管板与换热管连接处温度分布场详见图3。

图3 管板与换热管连接处温度分布场图

由于工艺介质中含氢气,而在高温、高压条件下,金属材料易因吸收氢而导致塑性降低、性能恶化,造成多种形式的材料失效,如氢鼓泡、氢致脆性开裂、高温氢腐蚀等[2]。故管程选择具有抗氢腐蚀能力的金属材质。通过温度分布场进行模拟分析计算出管板和换热管的最高温度,根据管板和换热管最高温度值,管程设计温度取350℃。管程材质选择抗氢腐蚀能力及抗高温氧化能力比较好的铬钼钢,管程壳体材质选择14Cr1MoR,管板材质选择14Cr1MoⅢ,换热管材质选择SA213-T11[3](铬钼钢管),以上三种材质使用温度范围均为20~550℃。

管板与换热管连接处的温度分布场模拟分析计算为管程壳体、管板及换热管的选材提供依据,同时也为应力分析时许用应力Sm的取值提供依据。

5 应力场分析

5.1 分析模型

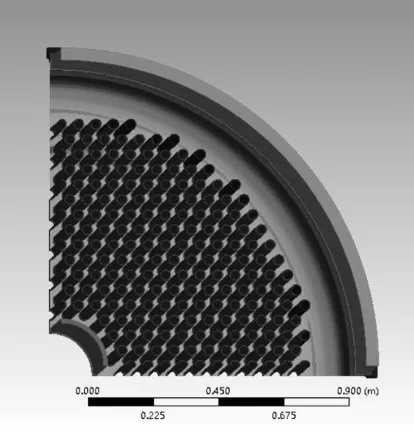

5.1.1 几何模型

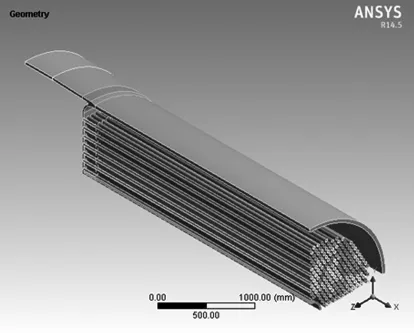

在建立三维几何模型时,考虑设备整体结构的对称性,换热管布管形式,建立1/4对称几何模型。左右管箱筒体沿轴向长度L取值大于2.5(Rt)0.5(R是筒体的平均半径,t是该筒体的厚度)。根据圣维南原理,管箱筒体边缘处应力分布对管板处应力分布的影响可以不计。模型的计算厚度按图纸名义厚度减去腐蚀裕量和钢材厚度负偏差取值[4]。几何模型见图4。

5.1.2 单元选择

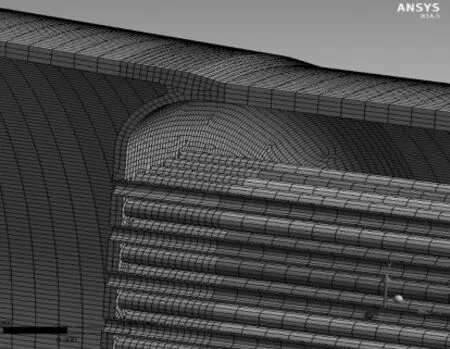

辅助建模型的单元类型整体采用Workbench默认六面体单元(solid186)[5],进行热分析的单元类型采用solid70,模型局部网格划分详见图5。

图4 几何模型图

图5 局部网格划分图

5.1.3 位移边界条件

1)沿模型轴向壳体端面施加对称约束;2)在模型周向90°的截面上施加对称约束。

5.1.4 载荷边界条件

1)在壳程侧内表面(包括壳程筒体内表面、管板内表面、换热管外表面)施加壳程压力;2)在管程侧内表面(包括管箱筒体内表面、管板外表面、换热管内表面) 施加管程压力;3) 在管箱筒体端面施加轴向等效应力;4)按工艺条件对模型施加温度边界条件。

本次应力分析不考虑重力、风载荷、地震载荷及介质液柱静压力。

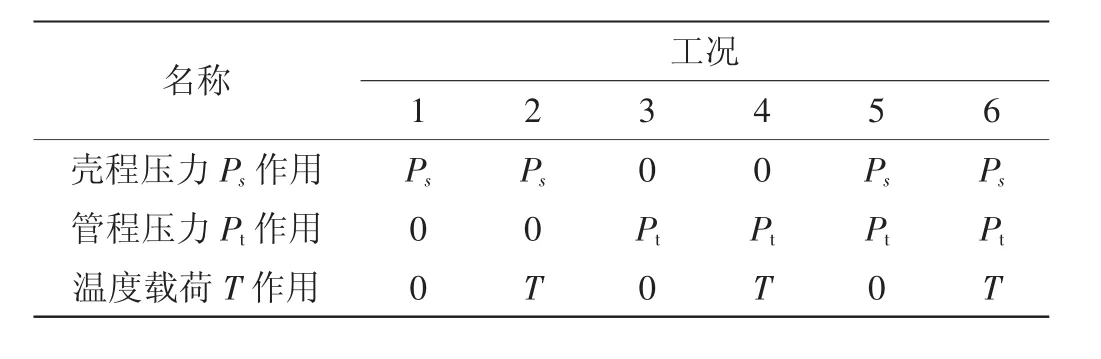

5.1.5 载荷工况分析

按照GB/151《热交换器》[6]设计要求,若不能保证壳程压力Ps与管程压力Pt在任何情况下同时作用时,则应该分别对Ps与Pt单独作用的两种工况分别进行校核。故管板的应力分析计算考虑6种危险载荷工况组合进行计算,具体见表1。

5.2 应力分析及评定

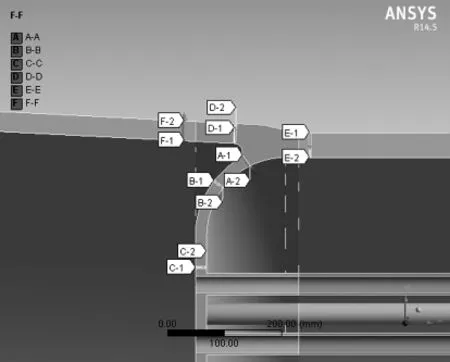

5.2.1 应力评定路径

根据设备载荷工况,按图6选取应力评定路径。

表1 载荷工况组合表

图6 应力评定路径图

5.2.2 应力分析及评定

对六种载荷工况分别进行分析计算,并对管板及过渡段应力强度进行线性化处理,按JB/T4732-1995(2005)《钢制压力容器-分析设计标准》[7]的控制条件进行强度评定。根据管板结构的温度场模拟分析计算,管程设计温度取350℃,管板材质14Cr1MoⅢ在设计温度为350℃时的许用应力Sm为140MPa。管板六种载荷工况下的强度评定如下:

1) 工况1中最大应力强度为177.11MPa,出现在路径B-B,因未考虑温度载荷,所引起的应力属于一次应力范畴,最大应力强度SⅢ=177.11MPa<1.5Sm=1.5×140MPa=210MPa;2) 工况2中最大应力强度为286.45MPa,出现在路径BB,因考虑温度载荷,所引起的应力属于二次应力范畴,最大应力强度SⅣ=286.45MPa<3Sm=3×140MPa=420MPa;3) 工况3中最大应力强度为195.95MPa,出现在路径A-A,因未考虑温度载荷,所引起的应力属于一次应力范畴,最大应力强度 SⅢ=195.95MPa<1.5Sm=1.5×140MPa=210MPa;4)工况4中最大应力强度为208.33MPa,出现在路径B-B,因考虑温度载荷,所引起的应力属于二次应力范畴,最大应力强度SⅣ=208.33MPa<3Sm=3×140MPa=420MPa;5) 工况5中最大应力强度为173.46MPa,出现在路径B-B,因未考虑温度载荷,所引起的应力属于一次应力范畴,最大应力强度 SⅢ=173.46MPaMPa<1.5Sm=1.5×140MPa=210MPa;6) 工况6中最大应力强度为184.43MPa,出现在路径B-B,因考虑温度载荷,所引起的应力属于二次应力范畴,最大应力强度SⅣ=184.43MPa<3Sm=3×140MPa=420MPa;

5.2.3 评定结果

经应力线性化处理及分析比较,六种工况中最大应力强度(SⅣ=286.45MPa) 出现在工况2,最大应力强度出现在管板壳侧未布管区域中间部位,详见图7。所有工况各个评定位置的最大应力强度均满足管板强度设计要求,故管板及管板与换热管连接处结构设计合理。

图7 最大应力强度部位图

6 结论

项目投产后设备运行正常,设备工艺气出口温度和压力都能满足后续工艺条件的要求,说明设备采用挠性薄管板结构是合理、安全、可行的。对比厚管板结构,挠性薄管板结构具有很大的优越性。

1)采用薄管板结构,大大减小管板内部温差应力,避免了管板与管头之间因温差应力而损坏。由于管板较薄,加大了换热强度,提高了换热效率。设备运行周期长,更安全可靠,具有一定的完善性。2)一般厚管板受法兰力矩和变形的影响比较大,而薄管板直接与刚度较小的筒体焊接,降低了管板边缘应力,避免管板应力集中,延长了设备的使用寿命。3)厚管板要求壳体和管壁平均温差较小(t<50℃),当温差t≥50℃时必须在壳体上设置膨胀节。而薄管板结构设计有一个带弧度的肘节,具有挠性,补偿了管束与壳体间的膨胀变形差,减少管板边缘应力集中,且不需设置膨胀节,节约了制造成本。因此挠性薄管板结构设计有一定先进性。4)厚管板结构,管板厚度(δ=100mm) 比较厚,增加了钻孔、胀管、焊接等制造难度,加工费时,制造成本高。而采用薄管板结构,厚度(δ=36mm) 比较薄,制造方便容易。节约材料达64%,同时也节约了大量的制造费用,具有很大的经济性。5)应用ANSYS有限元软件对挠性薄管板结构进行耦合场(温度场和应力场)分析设计是可靠的,有限元分析技术为挠性薄管板分析设计提供了理论指导,能更全面的反映管板在各种载荷工况下的真实情况。把复杂的计算交由计算机来完成,节约了大量时间,为广大设计人员提供了一种安全、可靠、快捷的设计途径。

管板与换热管连接处采用保护套管和浇注耐火材料相结合的结构,有效降低了高温工艺气侧管板表面温度;耐高温保护套管材质选用Inconel600,一种使用温度从低温到1093℃的Ni-Cr合金。此结构降低了管板表面及换热管内侧温度,解决了高温侧管板超温和金属粉末化[8]腐蚀问题,并为管板和换热管的选材提供了可行性。

综上,蒸汽发生器的管板结构采用挠性薄管板结构的优化设计是可行的,对比厚管板结构设计,更安全可靠,最大程度提升了其所创造出的经济效益,具有一定的先进性、完善性及较大的经济性。对类似设备的结构设计有很好的借鉴意义,同时也为类似设备的推广应用提供了一些参考。