双头梯形螺纹刀具的特殊设计

2020-04-24延锋安道拓座椅机械部件有限公司上海201315

■ 延锋安道拓座椅机械部件有限公司 (上海 201315) 张 磊

小孔径双头梯形螺纹是螺纹领域里较特殊的一种螺纹形状,对刀具提出了很高的要求,其孔径限制了刀具的形状、大小与长度。一般选择用小直径刀杆、普通的30°刀尖角度的螺纹刀具来车削,加工时刀具刚性太差导致螺纹烂牙与刀具断裂,最终产生零件报废,浪费企业很多材料成本与人工成本。本文主要探讨如何在快速车削出双头梯形螺纹的同时,还能加工出两边小倒角的刀具设计。

1. 产品难点分析

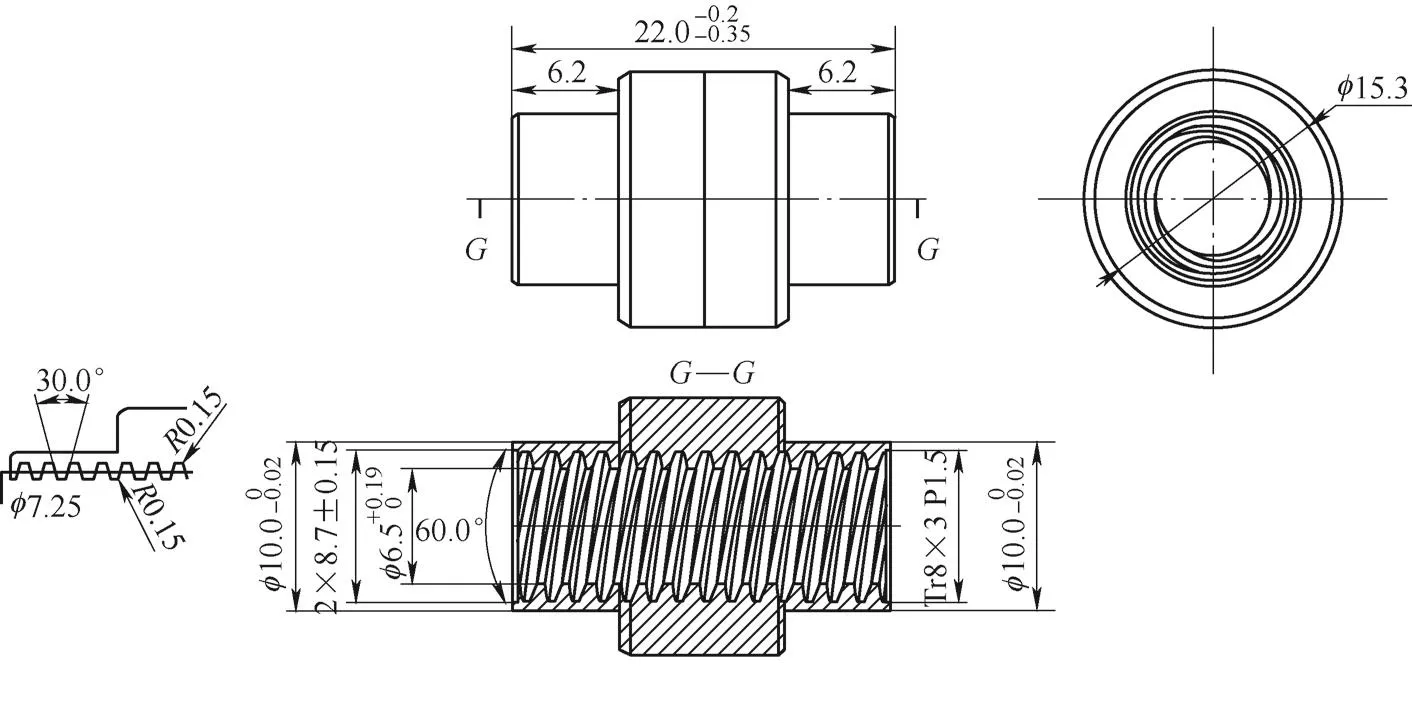

延锋安道拓是国内外著名的汽车座椅制造商,公司内部业务分为座椅系统和内饰系统两大板块,其中座椅系统细分为滑道单元与调角器单元。根据生产要求,需大批量生产滑道单元机器上的驱动螺母。驱动螺母如图1所示。螺母内部是Tr8×3P1.5mm的双头梯形螺纹,底孔尺寸为φ6.5+0.19+0mm。

图1 驱动螺母

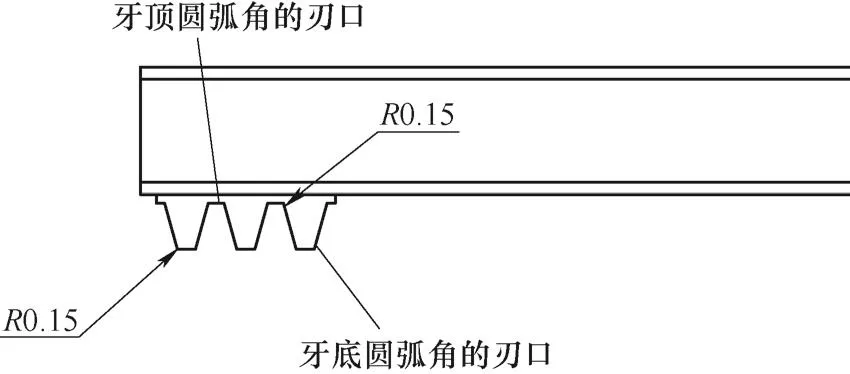

由于驱动螺母底孔尺寸较小,导致螺纹刀具整体直径必须小于底孔尺寸,这样能大幅降低刀具的刚性和强度。刀杆直径太小,车削时容易振动、易断裂,使螺纹周边产生烂牙。试验过几种加工方法,但都达不到质量要求,因刀具刚性的不足,加工出来的螺纹尺寸无法一致,让刀明显,导致实际装配在座椅滑轨丝杆转动时松紧度不一样,产生异音。后来公司内部管理层提出在驱动螺母螺纹牙顶和牙底上增加一个R0.15mm或C0.15mm的倒角方案来消除异音,同时希望能克服刀具刚性的难题。设计出如图2所示倒角方案,能够消除螺母与螺杆转动时的摩擦异音。但是这个设计增加了车削的难度,如何在保证双头螺纹尺寸精度的同时,又能加工出小倒角是迫切需要解决的问题。

图2 驱动螺母内部螺纹

2. 设计方案

(1)方案一:标准双头梯形丝锥攻螺纹 采用浮动式弹簧夹套夹持Tr8×3 P1.5mm的梯形标准丝锥来攻螺纹,丝锥攻出的牙型轮廓非常准确,但表面粗糙度较差、易翻毛刺,而且无法加工出牙顶和牙底的倒角,丝锥攻到底部主轴反转回退时,螺纹两边有小幅度拉伤,如果采用硬攻的方式,丝锥又容易断裂。

(2)方案二:制作普通的梯形螺纹刀具 用小直径的钨钢刀柄或者小直径的高速钢刀柄通过线切割切出刀具切削刃所有形状来实现车削加工。但由于刀具是一体式,刀杆直径小,车削时振动太大,加工第一件就崩刃和断裂,完全不适合。

3. 梯形螺纹刀的特殊设计

以上面两个实践为基础,使用UG软件进行绘图、模拟对比、实际分析,最终设计出一种带有三头牙的特殊梯形螺纹刀具,笔者作为主要实施人来实现编程、操作加工。

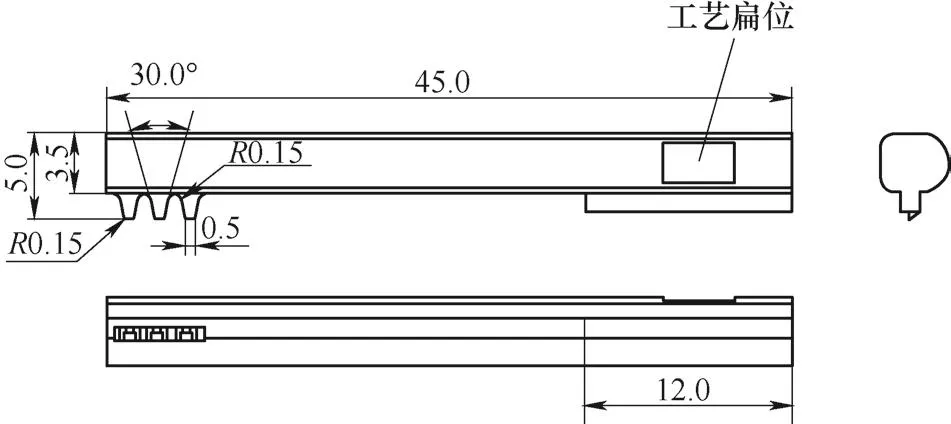

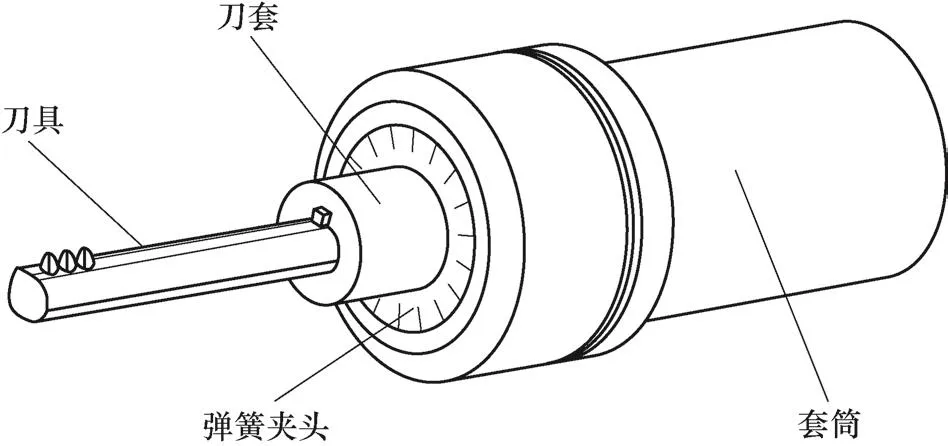

(1)刀具设计 如图3所示为特殊梯形螺纹刀具的形状,刀杆头部中心位置设计三颗牙刃,牙刃的轮廓形状、尺寸与梯形螺纹轮廓相一致。牙刃两边的顶部和底部各制作R0.15mm的小圆弧刃角,其目的是为了让刀具车削到螺纹底部的同时加工出牙顶的倒角。刀具整体长度45mm,刀杆部分宽度3.5mm,刀具总宽度5mm,尾部制作一条长12mm、宽1.5mm的长筋。尾部上面部分磨出一个工艺小扁位。

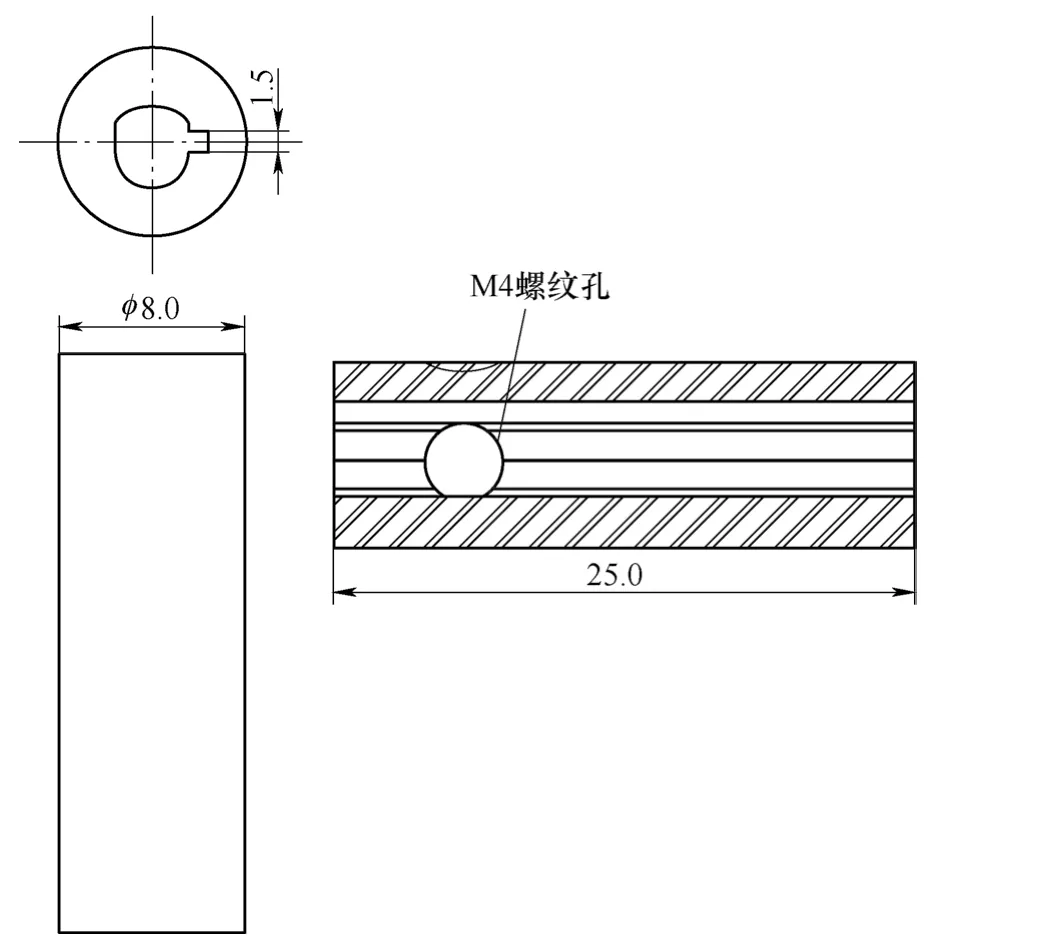

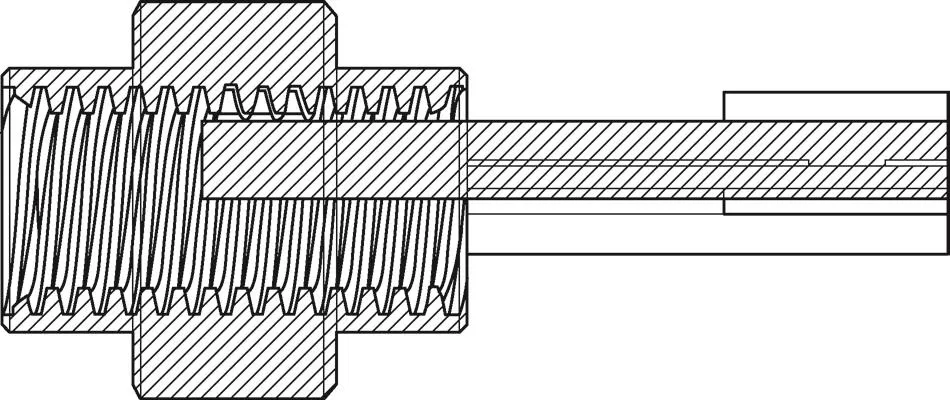

(2)刀套设计 刀套的内部形状与刀杆轮廓一致,如图4、图5所示,图3中提到刀杆后面部分的工艺小扁位就是固定在这个M4的螺钉下面,目的是为了加强刀具的强度与稳定性,防止切削振动。刀杆尾部增加一根小长筋,能稳定地装配在刀套的键槽里。

图3 特殊螺纹刀具设计

图4 刀套设计

图5 刀具刀套配合

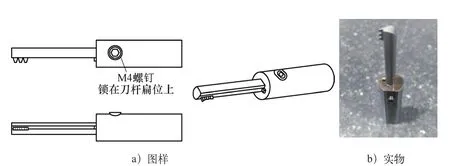

(3)小长筋的原理说明 由于驱动螺母是批量生产,加工过程中刀具不断磨损,一般情况下新刀具安装后X轴与Z轴都需要重新对刀才能继续加工,尤其是X轴的内孔方向,需要手动把刀具摇进零件内孔里进行对刀操作,浪费了较多的辅助时间。通过设计小长筋,更换新刀具后能快速的装配在刀套里,第一次使用时调整好切削刃的中心高度,后面只需每次拧开M4的螺钉就能拆卸刀具与安装。如图6所示,刀具固定在刀套里,锁紧后装夹在弹簧夹套里面,更换新刀具前手动松开M4的螺钉,拔出旧刀具再装入新刀具,过程中刀套一直紧固在弹簧夹套里,其切削刃位置与主轴的中心位置不会发生任何改变,始终保持一致。这样每次X轴方向不用进行对刀操作,只需快速对刀Z轴方向就可进行加工,节省了后续辅助时间,提高了生产效率。

(4)加工程序 如图7所示,三头牙切削刃在零件二维线框图中进行比对,从图中能看出三颗牙刃与零件螺旋轮廓相吻合,不存在螺旋角上升碰撞的干涉情况。刀具能快速的从端面起始点车削到尾部终点位置,第一颗牙车削起始角度0°的螺旋线,第二颗牙同时车削起始角度180°的螺旋线,第三颗牙同步也在牙型两边修光,这个走刀方式的原理按照普通一头螺纹程序来编写。

编写两种加工程序,斜插入及直插入,代码如下。

N1;(斜插入)

G00 X500.0 Z500.0;

G50 S2000;

G00 X6.0 Z2.0 G40 G97 S600 T1010 M03 M08;

G71 X8.50 Z-24.80 D0.1 U0.03 B30 Q2.0 H1.87 F3.0 M33 M74;

G00 Z200.0;

G00 X500.0 Z500.0;

M30;

N1;(直插入)

G00 X500.0 Z500.0;

G50 S2000;

G00 X6.0 Z2.0 G40 G97 S600 T1010 M03 M08;

G33 X6.7 Z-24.80 F3.0;

X6.8;

X6.9;

X7.0;

X7.1;

X7.2;

X7.3;

X7.4;

X7.5;

X7.6;

X7.7;

X7.8;

X7.9;

X8.0;

X8.1;

X8.2;

X8.3;

X8.4;

X8.5;

X8.5;

X8.5;

图6 整体装配

图7 刀具牙刃与零件螺纹剖面模拟

G0 Z200.0;

G0 X500.0 Z500.0;

M30;

G71为斜插入方式,需要编写螺纹头数,Q2.0为螺纹两头数,F3.0为螺纹导程,每刀吃刀量为0.1mm,斜进给X轴与Z轴每刀坐标都在变化,其缺点是如遇到刀具牙型两边有磨损,会产生螺纹轮廓不准确和烂牙现象。G33为直插入方式,不需要编写多头的头数,F3.0为螺纹导程,每刀吃刀量为0.1mm,车削时X轴坐标值保持进给,Z轴方向每刀坐标值始终不变,螺纹轮廓准确美观,加工时效率较高。

图8 倒角观测

图9 刀具圆弧角说明

4. 检测结果

用精密光学投影仪对加工的倒角进行检测,如图8所示。

检测前先把零件一割两半解剖,使用精密光学投影仪对准螺纹轮廓面进行放大到一定的倍数,从图8中能很清晰的看见牙顶两边的小倒角。牙顶小倒角依靠切削刃后面R0.15mm的圆弧角同步加工出来,如图9所示,切削刃前面的R0.15mm圆弧角在车削到螺纹底部时,自然形成牙底圆弧角。

各种数据表明,三头牙刀具适合梯形双头螺纹的加工,第一颗牙与第二颗牙在车削的同时,第三颗牙起到了修光作用,牙型轮廓不但标准而且表面粗糙度较好,达到Ra=1.6µm,非常适合批量生产。

5. 结语

在数控车床领域里,无论是小孔的螺纹加工,还是小孔的车削,都是非常难加工的,首先要考虑的是刀杆刚性的问题,其次才是后续的加工工艺。俗话说“好钢用在切削刃上”,此次设计的三头牙螺纹刀具通过模拟对比与实际的加工观测,很好的证明了其实用价值,非常适合双头梯形螺纹的车削加工。同样我们也深信这个设计会给双头或多头螺纹车削加工领域带来很好的启发。