发电机转子部件松动故障诊断及处理

2020-04-24魏继龙

刘 彰,魏继龙

(1湖南华菱湘潭钢铁有限公司,湖南湘潭 411101;2国网湖南省电力有限公司电力科学研究院,湖南长沙 410007)

1 机组概况

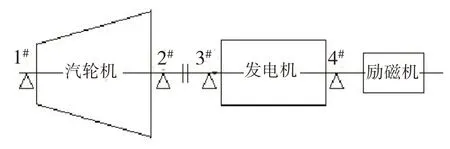

某厂4#发电机组汽轮机型号为N25-3.43-10,配套发电机型号为QFW-30-2C。汽轮机转子临界转速设计值为1690 r/min,汽轮机转子与发电机转子采用刚性对轮连接,轴系尾部外伸端带有同轴励磁机,1#轴瓦在前箱内,2#轴瓦坐落在排汽缸上,3#、4#轴承为落地式结构,轴系结构如图1示。

图1 25 MW机组轴系结构示意图

2 测点布置

机组1#~4#轴承垂直方向永久安装的9200 型振动传感器信号输出到控制室仪表柜,并进入DCS 系统实时显示振动数据。为分析发电机轴承异常振动,在3#、4#轴承垂直和水平方向及4#轴承轴向临时安装9200 型振动传感器测量发电机轴承振动,4#轴承内侧安装的光电传感器与轴上粘贴的反光片配合测量机组转速和振动相位。发电机轴承振动信号及键相位信号都接入SK4432 振动分析仪进行测量、分析及存储处理。

3 发电机异常振动及现场动平衡

3.1 开机带负荷过程发电机振动情况

2013 年9 月发现4#发电机组振动较大,2013 年10 月18 日冷态开机升速过程中,通过临界转速(1490 r/min)时发电机3#、4#轴承垂直振动最大47 μm,额定转速时3#、4#轴承垂直振动为50 μm、17 μm,4#轴承座顶部轴向振动264 μm。

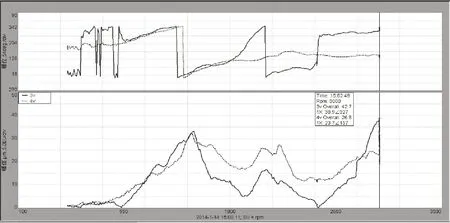

2014 年1 月14 日4#发电机组再次冷态开机(鉴相左侧150°),升速过程通过发电机临界转速时(1500 r/min)3#、4#轴承垂直振动为38μm(工频33 μm/44°)、36 μm(工频32 μm/38°),额定转速时3#、4#轴承垂直振动为43 μm(工频39 μm/327°)、27 μm(工频24 μm/157°),4#轴承座顶部轴向振动174 μm。升速过程汽轮机、发电机轴承振动伯德图见图2、图3所示。

图2 冷态开机汽轮机轴承振动伯德图

图3 冷态开机发电机轴承座振动伯德图

从图2、图3 可以看出,4#发电机组升速过程中,当转速从2811 r/min 升至2820 r/min,转速仅仅增加了9 r/min,1#瓦振从10 μm(工频8 μm/112°)突增到15 μm(工频13 μm/114°),2#瓦振从32 μm(工频27 μm/289°)突增到48 μm(工频40 μm/285°),3#瓦振从18 μm(工频14 μm/315°)突增到23 μm(工频20 μm/308°),4#瓦振变化较小,其中2#瓦振变化最大。

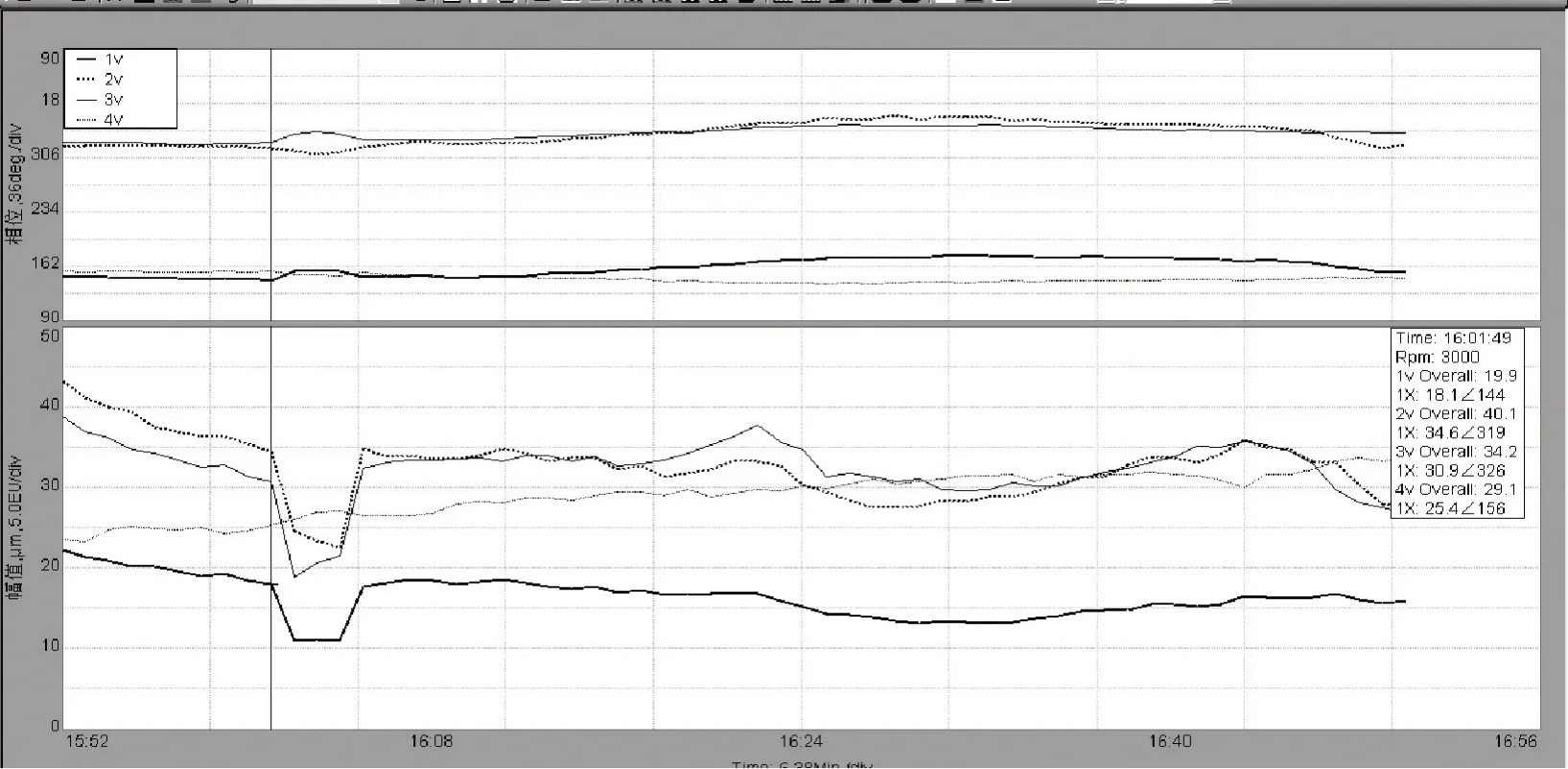

2014 年1 月14 日15:52 定速3000 r/min,16:01并网带负荷,16:33最高负荷10.3M W,16:39开始降负荷,16:48 负荷到0,16:52 打闸停机。从带负荷过程振动变化曲线看(图4),并网瞬间1#~3#轴承振动降低,带初负荷几分钟后振动又恢复正常,振动幅值和相位都同时变化,4#轴承振动相对稳定。

根据机组振动变化情况,决定检查对轮螺栓紧力、对轮同心度,检查4#瓦球面接触,要求4#瓦球面与瓦盖之间紧力取下限值。检修时由于对轮下张口较大,4#轴承座没有调整余量,4#轴承座底部刨去2 mm,检查调整2#、3#、4#瓦间隙和紧力,为调整发电机磁力中心,定子向后移动了3 mm。

图4 带负荷机组振动变化曲线

3.2 检修后发电机振动及现场动平衡

检修完成后,2014 年1 月27 日开机,升速过程中发电机临界转速下轴承振动小于40 μm,额定转速时发电机垂直、水平最大振动68 μm,4#轴承座顶部轴向振动最大330 μm,具体数据见表1 和图5。从图5 可以看出,转速升至2762 r/min 以后,4#轴承座轴向振动急剧增加。

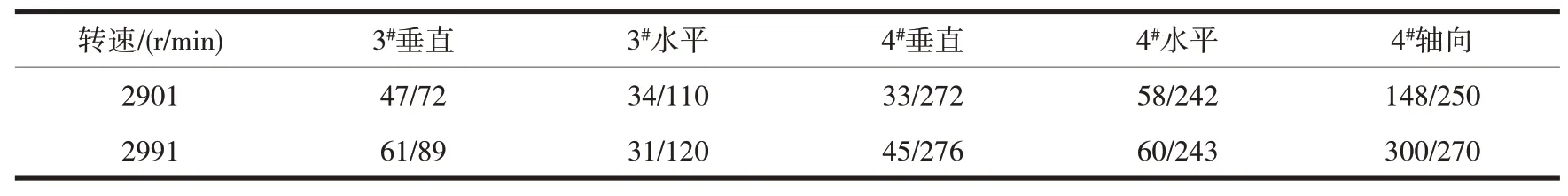

表1 高转速下发电机轴承振动原始值 μm/°

图5 检修后开机发电机轴承振动伯德图

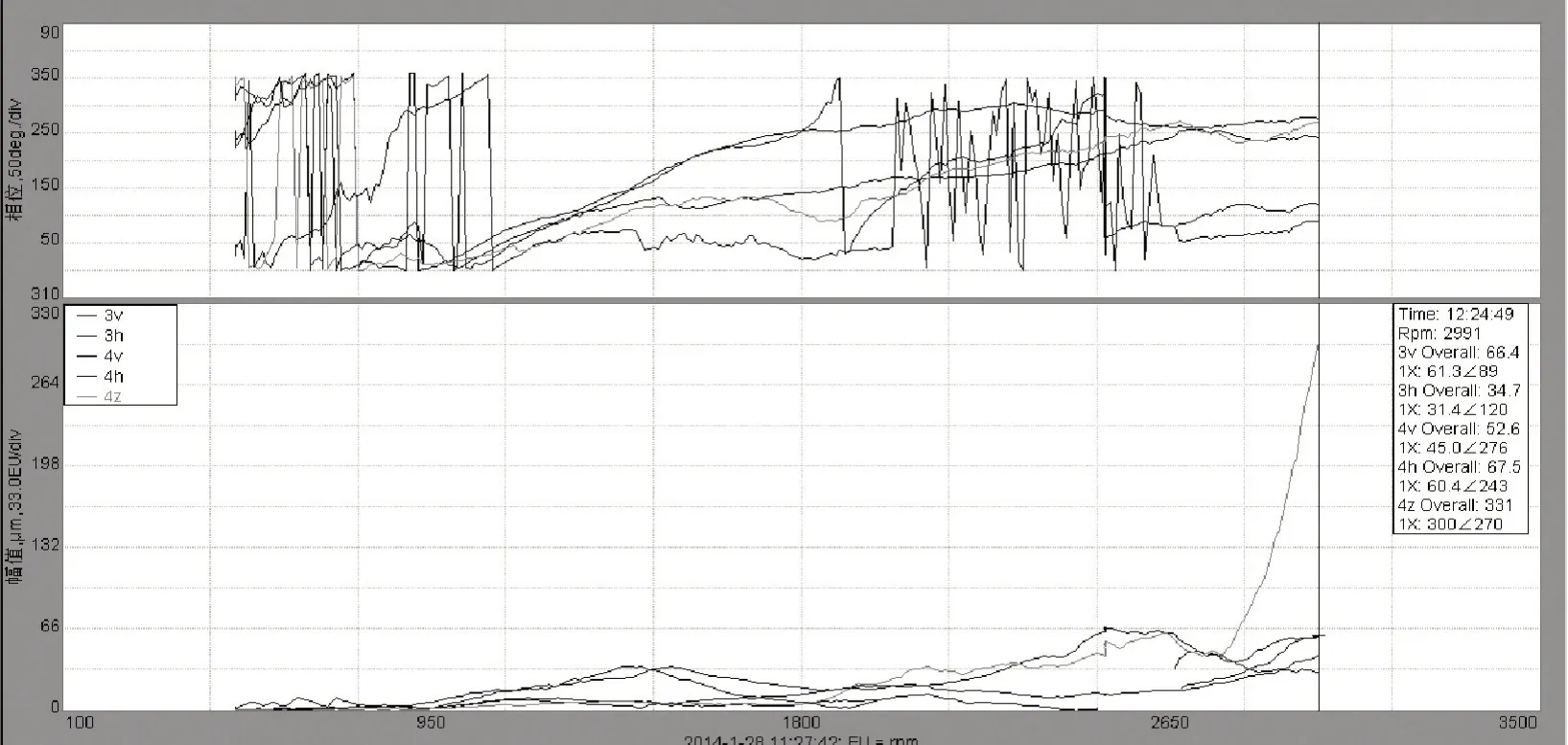

由于发电机轴承振动较大,决定进行现场动平衡。通过在发电机转子两端风扇环试加平衡配重块,最后在3#、4#瓦侧平衡槽分别加重292 g(共14个平衡块)。升速过程发电机临界转速轴承振动最大47 μm,额定转速下发电机轴承垂直、水平振动最大27 μm,4#轴承座轴向振动降低到62 μm,转速2780 r/min 以后4#轴承座轴向振动仍然迅速增加,振动特性并没有改变,具体数据见表2、图6。

表2 动平衡后高转速下发电机轴承振动值 μm/°

图6 动平衡后发电机轴承振动伯德图

3.3 动平衡后发电机振动变化

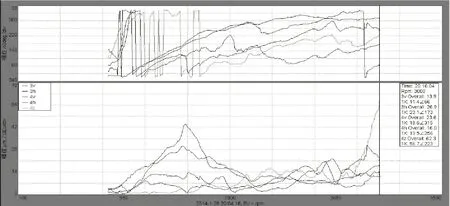

发电机转子现场动平衡结束以后,铆固平衡块、装复发电机定子端部小端盖,1 月29 日共开机3次,前两次开机额定转速时3#轴承垂直振动约70 μm,调整3#瓦侧发电机风档间隙,第三次开机额定转速下3#轴承垂直振动仍然达60 μm。2 月7 日测量对轮同心度合格(0.04 mm),拆下发电机两端小端盖,检查所加平衡块位置正常,恢复到最后一次加重时的状态。2月8日再次开机,升速过程中发电机临界转速振动值29 μm,额定转速下发电机振动最大值64 μm,4#轴承座轴向振动最大值380 μm,具体数据见表3和图7。

表3 动平衡装复后高转速下发电机振动大 μm/°

图7 动平衡装复后发电机轴承振动(大)伯德图

可以看出,发电机3#、4#轴承振动幅值和相位均发生了较大变化,振幅增加到动平衡前水平,相位与动平衡前比较变化约180°。决定取下1 月27 日现场动平衡所加全部重量,2月8日开机升速过程发电机临界转速振动26 μm,额定转速下发电机轴承振动18μm,4#轴承座轴向振动53 μm,具体数据见表4和图8,停机后再次升速到额定转速发电机振动居然变小了。

表4 拆下动平衡所加重量发电机振动很小 μm/°

图8 拆下动平衡所加重量后发电机振动(小)伯德图

3.4 发电机转子第二次现场动平衡

2014 年6 月30 日冷态开机,发电机转子临界转速下轴承振动最大为37 μm(37 μm/34°),从2873 r/min升速到2884 r/min,转速仅增加11 r/min,2#瓦振从24 μm 增加到34 μm。额定转速时发电机3#、4#轴承垂直振动最大48 μm,4#轴承座轴向振动达358 μm。具体数据见表5、图9。

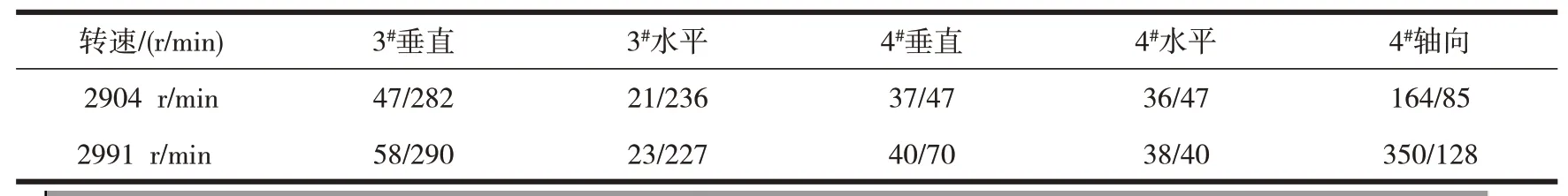

表5 额定转速下发电机轴承振动 μm/°

图9 发电机轴承振动伯德图

在发电机转子两端分别加重量约300 g(共7 个平衡块),3#瓦侧加重位置为110°、4#瓦侧为-70°,额定转速下发电机3#、4#轴承垂直振动最大32 μm,4#轴承座轴向振动降低到78μm(见表6、图10)。

表6 第二次动平衡后额定转速下发电机轴承振动 μm/°

图10 第二次动平衡后发电机轴承振动伯德图

4 发电机振动分析

发电机转子动平衡过程中出现如此反复实属罕见,说明动平衡加重以后发电机转子又出现了新的不平衡,现场唯一发现的问题是3#瓦侧铝制风档间隙小而引起了动静碰磨,但它不可能产生如此大的振动变化,而支撑刚度和轴系中心也不可能反复变化,最大的疑点就是发电机转子端部存在松动部件。

当松动部件归位时发电机振动正常,当松动部件移动到其它位置时发电机振动增大,导致发电机转子平衡状况不稳定,这与之前现场技术人员反映的和之后表现出来的每次开机时机组振动不一样也是基本吻合的。

5 发电机转子检查及处理结果

2018 年11月对4#发电机组大修,抽出发电机转子以后,发现3#瓦侧护环部位一绝缘垫块松动。

转子送到南汽拆掉两端护环,发现多个绝缘垫块开裂、松动、变形或移位。对端部垫块进行了塞紧处理,对中间开裂垫块进行了整体更换,转子高速动平衡试验合格,回厂安装后投入运行,机组振动正常。

6 结论与建议

发电机转子绝缘垫块开裂、松动、变形或移位,对电气参数没有影响,一般只会影响转子机械性能,在发电机升降速和负荷调整过程,会引起轴承振动变化,发生因振动大而非计划停机事故,现场往往采用在线动平衡的方法来解决,处理时间长且不确定。为了避免类似事件的发生,建议发电机转子进行定期抽芯检查与检测。