汽车面板用超深冲热镀锌DX56D+ Z产品开发

2020-04-23供稿王乐陈晓潇WANGLeCHENXiaoxiao

供稿|王乐,陈晓潇 / WANG Le, CHEN Xiao-xiao

内容导读

超深冲热镀锌DX56D+Z产品在汽车面板应用中被誉为皇冠上的明珠。为了满足高端制造、高端创效的发展需求,通过科学的成分设计和合理的冶炼、热轧、酸轧、热镀锌工艺控制,成功开发了表面质量优异(零缺陷)、屈服强度<165 MPa、抗拉强度>280 MPa、断后延伸率>43%、塑性应变比>2.50、加工硬化指数>0.235的汽车面板用超深冲热镀锌DX56D+Z。工业应用表明,该产品的成形性、涂装性、性能稳定性等均符合用户使用要求。

汽车面板用超深冲热镀锌DX56D+Z产品是汽车板中生产难度最大的高端品种,不仅要求带钢具有优良冲压成形性、焊接性、耐蚀性、性能稳定性及涂装性等,同时对带钢的表面形貌、粗糙度有严格的限定,该类产品被广泛用于制造轿车的侧围、翼子板、车门、顶盖等外部覆盖件。

山东钢铁集团日照有限公司冷轧产品以汽车、家电等高端制造业为目标市场,全工序采用西马克等国际先进技术和设备,具备汽车面板生产的工艺及设备基础。产线顺行后,该公司从2019年初开始加快推进高表面质量、超深冲汽车面板DX56D+Z产品的开发,以期增强冷轧产品盈利能力,促进冶炼、连铸和轧制等工艺参数的精确稳定控制,实现全流程质量管理水平提升。

成分设计

根据汽车面板件的使用特征,考虑表面涂漆、冲压成形等加工需求,结合山东钢铁集团日照有限公司节能降本的生产理念,以超低碳、纯钛添加为原则,进行DX56D+Z的成分体系设计。

超深冲无间隙原子钢(简称超深冲IF钢)的冶炼成分具有三大特点:超低碳、钢质纯净、微合金化。现代冶金技术水平的进步能够保证C、N元素(质量分数)保持在超低范围内,如C≤0.0025%和N≤0.0030%。添加微量的Ti合金,能够完全固定钢中的间隙原子,由此获得优异的深冲性能和非时效性。同时,Ti合金的加入能使硫化物等夹杂物呈球状而非长方形排列,从而改善横向弯曲中的韧性和延展性。一般而言,Ti含量(w(Ti),质量分数)要求控制在w(Ti)≥3.43 w(N)+1.5 w(S)+4 w(C),但过剩Ti 含量w*(Ti)(质量分数)控制在0.02%~0.04%为最佳[1],原因是过高的Ti含量会阻碍IF钢的再结晶进程,提高其再结晶温度,损害退火{111}有利织构,不利于冲压性能的提升。为达到钢质的极度纯净,钢中的Si、P、S、O等元素含量要求尽可能低。具体化学成分设计见表1。

表1 面板用DX56D+Z钢的化学成分设计(质量分数,%)

工业试制

汽车面板用DX56D+Z的工业试制工艺流程:高炉铁水→转炉冶炼→RH精炼→连铸→铸坯下线、检查、上下表面扒皮→板坯加热→粗轧→精轧→层流冷却→卷取→检查→酸洗→检查→冷连轧→检查→热镀锌→光整→检查→精整→检查→涂油→包装。

DX56D+Z钢的冶炼

根据成分设计思路,炼钢工序重点开展洁净钢生产技术攻关:铁水KR脱硫(w(S)≤0.0030%,质量分数),扒渣亮面≥90%;转炉冶炼采用全程底吹氩,滑板挡渣;RH精炼中真空脱碳,真空度≤133 Pa、时间控制12~20 min;按照目标铝含量和残余氧含量计算铝的加入量,一次加足,钢包镇静时间≥10 min; 连铸采用超低碳碱性覆盖剂,板间吹氩流量3~ 10 L/min、液面波动±3 mm,拉速不低于0.9 m/min、恒拉速浇注(拉速波动控制在±0.1 m/min);头尾坯改判非面板钢种。首次冶炼的两炉面板用DX56D+Z炼钢生产过程稳定,成分满足内控标准,实际成分见表2。

表2 面板用DX56D+Z钢的实际化学成分(质量分数,%)

DX56D+Z钢的热轧

对于高表面质量要求的面板产品,热轧工序的核心是氧化铁皮控制,同时考虑IF钢热轧有利织构的遗传性和成品组织纯净的要求,DX56D+Z钢以均匀的铁素体晶粒、粗大稀疏分布的第二相粒子为 最佳。

计划编排上要求高表面质量DX56D+Z安排在开轧10 km主材之后,同宽轧制里程<30 km,总轧制里程控制在70 km以内,防止轧辊表面因交变应力导致的氧化膜破损轧入带钢表面,形成精轧机辊生氧化铁皮(三次氧化铁皮)。低温加热、缩短在炉时间,启车前开展除鳞打击板实验,确认除鳞水嘴打击效果正常,水嘴无破损、堵塞,除鳞集管高度设定符合标准,能够防止一次和二次氧化铁皮压入带钢表面。

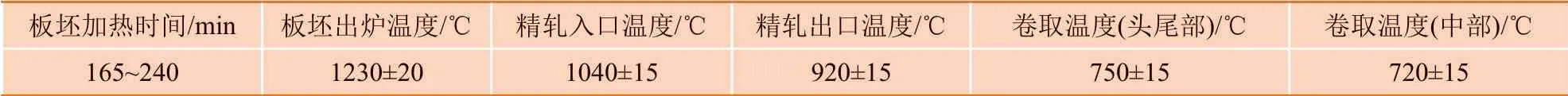

低温加热、全奥氏体区高温终轧、轧后前段快速冷却以及高温卷取都有利于热轧工序加强γ织构,提高DX56D+Z成品的深冲性能。此外,为提高通板性能均匀性,采用U型卷取工艺,热头尾长度分别为30 m。热轧关键工艺参数见表3。

DX56D+Z钢的酸轧

面板用IF钢在酸轧工序重点关注酸洗和轧后表面质量。末道酸槽自由酸浓度≥160 g/L,亚铁离子浓度≤30 g/L,保持酸洗工艺段运行速度100~200 m/min (目标稳定在150 m/min运行),面板生产前1 h添加体积分数为1‰~3‰的酸洗缓蚀剂,增加表面光泽度,防止带钢表面出现欠酸洗或过酸洗缺陷。乳化液箱(特别是小箱)加强清洁管理,控制轧后带钢表面反射率≥70%,单面残油量≤250 mg/m2,残铁≤50 mg/m2;轧后在线打磨带钢表面,确认轧后无明显色差、无软压印等缺陷。

表3 面板用DX56D+Z的热轧关键工艺参数

IF钢的织构主要在冷轧中形成。研究表明,冷轧织构中{111}<110> 织构的含量随着冷轧压下率的增加而增加,并随后在退火处理中演变为{111}<112> 再结晶织构[2]。由此可知,冷轧压下率增加时,DX56D+Z的r值随之增大,考虑轧机能力,采用的冷轧总压下率为77%~85%。

DX56D+Z钢的热镀锌

镀锌工序是整个面板生产的核心工序,需要在此阶段获得“零缺陷”的表面和优异的冲压性能。根据生产实际,挑选炉号相同(同成分)、热轧及酸轧工艺基本一致的4卷DX56D+Z冷硬卷开展镀锌工序的试制,其成品交货规格为0.7 mm×1250 mm。

入锌锅带钢的清洁性直接关系到锌液的纯净程度,锌液中Fe含量越高,带钢表面锌渣、锌粒缺陷越严重,而该类缺陷又是面板生产中的一大顽 疾[3-5]。在保证原料清洁度达标的基础上,控制清洗段有效碱浓度≥95%,清洗后带钢表面反射率≥90%;锌液Al含量(质量分数)控制在0.22%± 0.02%,Fe≤0.010%(目标≤0.006%);排锌系统需有效投用。此外,入锌锅温度较锌液温度高5~10℃,避免锌锅感应加热器高功率开启。

锌液温度控制在(455±3) ℃,炉鼻子露点在-12~ -18℃,以降低锌液蒸发量,减少锌灰发生几率;保持镀锌工艺段运行速度110~140 m/min(目标稳定在130 m/min运行),气刀高度200~260 mm,能够有效解决锌波纹缺陷;顶辊入口带钢温度≤180℃,避免镀后发黑等色差缺陷[6];炉内氢含量(质量分数)4%~7%,氧含量(质量分数)≤10×10-6,炉压150~ 300 Pa,提高带钢表面光亮度。

镀锌前的连退工艺是铁素体再结晶及晶粒长大和发展再结晶织构的关键,即退火工艺直接决定了钢板的深冲性能,均热温度控制(840±5)℃,能够有效保障再结晶有利织构的生成,又能避免晶粒的异常长大。

根据实践经验,光整工艺是影响面板用DX56D+ Z产品表面质量和性能的关键。光整机工作辊要求表面粗糙度Ra=1.8 μm,波峰计数值Rpc>130 cm-1,速度160~220 m/min,保持200 t以上的光整力,可对极轻微的表面缺陷形成较好的遮盖效果,又能使产品表面形貌细腻。

DX56D+Z钢的精整

一般情况下,切边定宽及涂油在精整工序完成,要求边部无毛刺、涂油均匀。此外,高表面质量汽车面板(O5面板)所要求的油石打磨检查也通常在精整工序完成,要求无软压印、无明显色差,对于关键的锌渣缺陷检查标准见表4。

表4 面板DX56D+Z锌渣缺陷的检查标准

DX56D+Z钢的组织及综合性能

金相组织

试验钢种经热轧后,金相组织全部为等轴铁素体组织,晶粒度约为7.5级,二维形貌表现为晶粒间截距差距较大,截距大于20 μm和小于10 μm晶粒约各占50%,即晶粒在三维形貌上呈部分细长轧态,但无混晶组织,见图1(a)。冷轧镀锌后,带钢组织经退火后再结晶,全部为等轴铁素体组织,且大角度晶界占绝对比例,二维形貌表现为单位面积内晶粒数量减少、晶粒间截距差距减小,截距小于10 μm的晶粒明显减少至10%左右,即晶粒在三维形貌上呈等轴状,见图1(b),说明镀锌工序退火时再结晶已相当充分,均匀、等轴、纯净的微观组织能够保障DX56D+Z成品具备优异的冲压性能。

力学性能

图1 DX56D+Z钢的金相组织形貌:(a) 热轧;(b) 镀锌

本次面板试制时,对上述4卷DX56D+Z试验了不同的光整延伸率参数,具体力学性能指标见表5。由此可知,光整延伸率对面板用DX56D+Z钢种的抗拉强度、断后延伸率、r值和n值基本无影响,但对屈服强度影响显著,屈服强度随光整延伸率的增加单调递增,当光整延伸率达到1.3%时,屈服强度接近165 MPa的内控上限,屈服强度的升高对深冲性能尤为不利。另一方面,光整延伸率增加,光整轧制力增大,带钢表面更加平整光滑、光泽度更加均匀一致。当光整延伸率为1.2%时,边部欠光整缺陷得到有效解决,即带钢表面质量明显改善。综上所述,0.7 mm厚度的DX56D+Z产品,采用1.2%光整延伸率最为合适。

表5 不同光整延伸率下的DX56D+Z力学性能

表面质量

本次试制4卷DX56D+Z,其中卷号19008165和19008160因光整延伸率不足产生轻微欠光整,在线分别改判为家电内板、汽车内板,其余两卷带钢表面粗糙度Ra分别为1.02 μm和1.07 μm(目标0.8~ 1.2 μm),波峰计数值Rpc为106 cm-1和108 cm-1(目标≥100 cm-1),波纹度Wsa为0.32 μm和0.35 μm(目标≤0.35 μm),能够满足汽车主机厂对面板涂漆鲜映性的要求。

基于汽车面板对带钢表面质量的严苛要求,钢卷下线后进一步开展模拟冲压检查。对19008161和19008351钢卷的样板两面涂油后擦拭干净,利用TGRXC-2000Z型微冲机冲压,检查砂网打磨无条纹、油石打磨无条纹。特别是对汽车主机厂关注的点状缺陷,优面朝上微冲,用3M砂纸打磨后目视检查,19008161钢卷表面存在直径大于1 mm的亮点和麻点,见图2(a),改判为汽车内板;19008351钢卷表面质量良好,见图2(b),判定为汽车面板合格品。

结束语

工业试制结果表明,高表面质量汽车面板用超深冲热镀锌DX56D+Z产品开发的技术核心在于:炼钢工序重点开展洁净钢生产技术攻关,要求C、N、O等元素达到超低水平,适当添加Ti合金;热轧工序控制氧化铁皮缺陷,采用低温加热、全奥氏体区高温终轧、轧后前段快速冷却以及高温卷取;镀锌工序控制锌渣锌粒缺陷,提高产线清洁生产能力。采用840 ℃退火温度、1.2%光整延伸率,能够保证冲压性能优异的前提下,有效提升带钢表面质量。

本轮工业试制成功的汽车面板用超深冲热镀锌DX56D+Z产品主要供给某合资品牌汽车主机厂,用于制造乘用车翼子板零件,工业应用表明该产品的成形性、涂装性、性能稳定性等均符合用户使用要求。因此,汽车面板用超深冲热镀锌DX56D+Z产品的成分设计、工艺控制是恰当的。同时也应注意到,汽车面板的认证要求高、整车用量大、质量异议后果严重,下一步需总结试制经验,聚焦镀锌汽车面板的产成率,持续开展技术、设备、管理细节提升和攻关,努力实现该类高端产品的批量稳定供货。

图2 DX56D+Z面板产品模拟冲压后表面质量:(a) 亮点缺陷;(b) 合格表面

《山水人家》宋淑贵