以塑代钢的制动储气筒尺寸优化设计

2020-04-23李阳张胜兰

李阳,张胜兰

(湖北汽车工业学院 汽车工程学院,湖北 十堰442002)

随着商用车车速与载货量的不断提升,车辆的制动性能显得更加关键。通常情况下,中、重型商用车都使用气压制动系统。气压制动系统以发动机的动力驱动空气压缩机压缩空气并储存压力,驾驶员通过控制踏板的行程释放不同数量的压缩空气,达到所需的制动效果。作为气压制动系统中存储压缩空气的装置,制动储气筒[1]是至关重要的安全保障部件。储气筒内壁与压缩空气直接接触,因此要求制作储气筒的材料具有良好的气密性、耐腐蚀性和高韧性等特点,常用材料有金属和塑料[2]。目前大多数车辆上使用的制动储气筒都是由金属制成的。金属制品质量较高,但会增加车辆负载,从而提高燃油消耗。轻量化[3]是当前汽车的主要发展趋势,主要通过采用轻质材料来实现。相比轻金属、复合材料,塑料在比重方面有着明显的优势,成为轻量化的首选材料。广泛应用于汽车工业的塑料PA66,有较高的抗冲击性和强度,适合制成新的储气筒。

文中通过以塑代钢的方式对制动储气筒进行轻量化设计。建立金属Q235B 储气筒有限元模型,计算其试验气压工况下的应力分布。采用轻质材料PA66后,重新设计储气筒部件厚度,并使用尺寸优化方法,将各部件的厚度作为优化变量,计算得到符合要求的结构尺寸。最终验证改进后的模型,以达到轻量化的目的。

1 Q235B储气筒有限元分析

1.1 基本参数

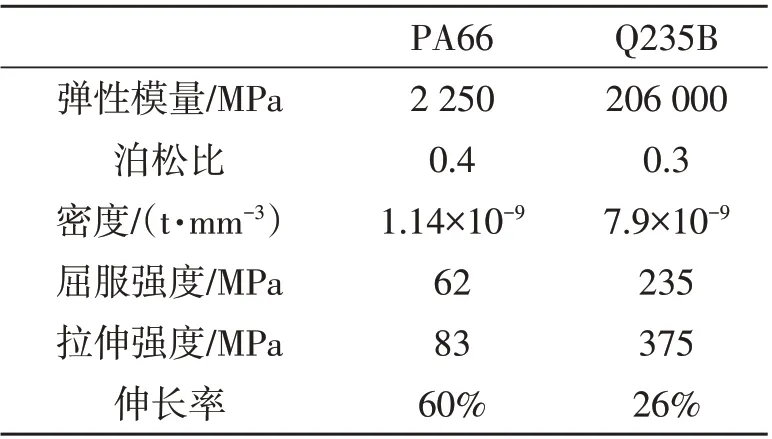

某金属Q235B 制动储气筒简化模型如图1 所示,主要由筒身、两端封头和肋板组成,总长度为940 mm,圆柱筒身长632 mm,外径为300 mm,筒身壁厚3 mm,封头壁厚5 mm,内部肋板壁厚2 mm,质量为27.36 kg。金属材料Q235B 和塑料PA66 参数如表1所示。

图1 制动储气筒简化模型

表1 材料属性

1.2 有限元模型

储气筒经过前处理,有限元模型如图2 所示。根据企业标准,定义基本网格尺寸为10 mm,采用以CQUAD4 单元为主、CTRIA 单元占比2.1%的壳单元网格。模型共有10 727 个节点和10 914 个单元。通过定义惯性释放,添加由外部提供的储气筒约束。仿真分析时,按照QC/T 200—2015[4]中耐压试验规定,添加合理的工况。工作气压为1 MPa时,试验气压为5 倍工作压力,即5 MPa。先通入5 MPa的气体,然后保压5 min,最后卸载。在前处理软件HyperMesh 和求解器OptiStruct 模块下,定义如图3所示加载时的非线性材料曲线,添加非线性静力分析参数NLPARM,结合5 MPa压力完成加载时的非线性准静态分析工况;单独使用NLPARM完成卸载时的工况,并通过定义功能CNTNLSUB延续加载工况。

图2 有限元模型

图3 Q235B加卸载曲线

1.3 结果评价

QC/T 200—2015 规定:试验后,储气筒外壳不应出现裂纹,且周向永久变形量不应大于1%。所以评价指标中的“裂纹”是在应力作用下形成的。储气筒在试验过程中,局部的实际变形量超过其塑性极限时,引起局部断裂,即形成裂纹。而另一个衡量标准“周向永久变形量”,则是气压卸载后的周向塑性变形小于1%。综上可得出:只要满足“周向永久变形量”的要求,就可以通过标准的耐压试验。

金属Q235B 材料满足“裂纹”要求,需要使仿真结果的最大应力小于拉伸强度375 MPa;满足“周向永久变形量不应大于1%”的要求,根据弹塑性材料卸载定律(卸载过程中应力和应变按直线规律变化,近似平行于弹性阶段的材料曲线),需要使仿真结果的最大应力小于由图3 计算出塑性阶段的240.5 MPa。

通常情况下,对于有限单元法的计算结果和Q235B这类塑性材料,都采用第四强度理论进行校核。第四强度理论综合了筒体各单元的三向应力,计算结果更加接近实际数据,得出的结论也更加可靠[5]。根据第四强度理论得到的当量应力,也叫作vonMises应力。

使用OptiStruct 软件进行求解计算,制动储气筒在试验气压下vonMises应力云图如图4所示,卸载后周向应变云图如图5所示。从图4可以看出,储气筒的最大应力为234.378 MPa,小于目标应力240.5 MPa;从图5 可以看出,卸载后周向塑性变形为0,满足标准的耐压试验规定。综合考虑应力与应变结果,当加载时应力达到234.378 MPa 时,卸载后周向塑性变形为0。根据卸载定律推断,加载时应力小于240.5 MPa 时,卸载后周向塑性变形小于1%。因此有限元分析结果符合卸载定律的推断,从而目标应力可以作为“周向永久变形量”的加载时应力衡量标准。

图4 试验压力下储气筒vonMises应力云图

图5 卸载后周向应变云图

2 PA66储气筒尺寸优化

材料轻量化已经成为一种趋势,在不影响强度的前提下,使用更多的工程塑料有助于降低自重,从而带来更好的燃油经济性。由于金属材料Q235B制成的储气筒重量较高,所以使用轻质材料PA66进行重新设计与校核。首先计算出满足强度要求的封头、筒身厚度,并作为尺寸空间;然后建立尺寸优化数学模型;最终得到优化结果,并根据结果进行重新设计与校核。

2.1 尺寸空间

储气筒由两端封头、中间筒身和内部肋板组成。封头分为圆筒区域和球形区域;筒身完全由圆筒区域构成。通过热熔焊接可以使PA66封头与肋板、筒身成为一个整体,焊接后的密封性能良好,在软件中采用共节点的方式模拟。根据理论公式并结合目标应力,计算出符合要求的封头、筒身尺寸,并估算设计变量的变化范围。

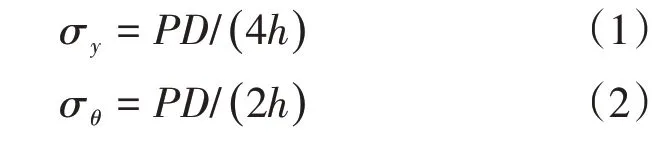

内压作用下圆筒区域的纵向、环向应力为[6]

封头球形区域的纵向、环向应力为

式中:P为容器内压;D为圆筒中面直径;h为圆筒厚度;t为球形区域的厚度。由式(1)~(3)可以看出,当圆筒与封头的厚度相同时,圆筒的纵向应力与封头的纵向、环向应力相等。由式(1)~(2)可以看出,圆筒的环向应力是纵向应力的2倍。所以通常情况下,储气筒的最大应力出现在圆筒区域。原Q235B 制动储气筒h为3 mm,t为5 mm,圆筒环向应力大于圆筒纵向应力,且均大于球形区域的纵向、环向应力。最大应力出现在筒身部位,与仿真结果图4中的最大应力位置相同。根据式(2)并结合目标应力240.5 MPa,计算得出h约为3 mm,与实际储气筒身厚度相同,验证了理论公式的可行性。

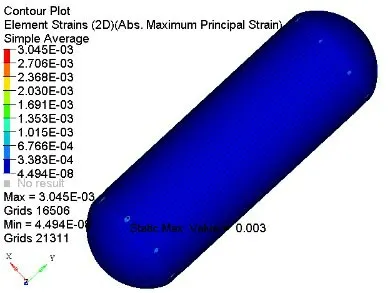

新制储气筒由材料PA66 制成,所以各组件的厚度需要重新设计与校核。对于PA66 材料,根据弹塑性材料卸载定律,当卸载后永久应变为1%,加载时应力达到由图6 计算出塑性阶段的目标应力62.4 MPa。根据式(2)计算得出约为12 mm,根据式(3)计算得出t约为6 mm。

图6 PA66加卸载曲线

由球形区域和圆筒区域组成的封头结构是一个整体,因此只能有一个厚度。如果封头取6 mm,那么圆筒区域在5 MPa气压下破坏,导致整个储气筒爆破;如果封头取12 mm,球形区域厚度有较大余量,不会产生安全问题。为提高结构的安全性,取封头和筒身厚度的尺寸上限为12.5 mm。原Q235B肋板厚度为2 mm,轻质材料PA66肋板厚度大于2 mm,所以储气筒组件的尺寸为2~12.5 mm。

2.2 优化数学模型

优化数学模型由设计变量、约束条件和目标函数构成。设计变量为储气筒封头、筒身、肋板的厚度。为了使新制动储气筒有一定的强度富裕,以略小于目标应力62.4 MPa的屈服强度62 MPa作为约束。优化目标是在满足强度性能的要求下找到符合质量最小即体积最小的各组件尺寸。最优化数学模型为[7]

式中:xi为封头、筒身和肋板的壁厚;F(X)为储气筒的体积;σ( )X为5 MPa 试验压力下储气筒的应力最大值。

2.3 优化流程与结果分析

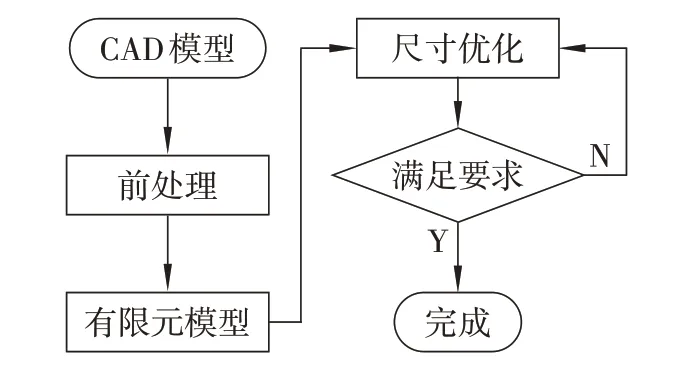

文中采用HyperMesh 软件对储气筒模型进行前处理,使用OptiStruct求解器进行尺寸优化,采用HyperView 对结果进行后处理。计算结束后,对结果进行衡量:最大应力是否在材料屈服强度范围内。如果符合要求,则完成优化;否则进一步优化。优化过程流程图如图7所示。

根据优化流程计算得出符合要求的储气筒尺寸:筒身厚11.04 mm,封头厚11.03 mm,肋板厚5.592 mm,如图8 所示。从优化结果可以看出,筒身厚度与封头厚度近似相等,与理论推导的“封头厚度等于筒身厚度”结论一致。同时优化后的封头、筒身厚度要比理论计算结果12 mm小。

图7 优化流程图

为方便加工制造,根据优化结果重新构造储气筒,筒身厚11 mm,封头厚11 mm,肋板厚6 mm,质量为11.90 kg。5 MPa 下改进结构的应力分析结果如图9 所示,试验压力下最大vonMises 应力为56.709 MPa,小于屈服应力62 MPa 和目标应力62.4 MPa;卸载后的应变云图如图10 所示,最大周向塑性变形为0.3%,小于QC/T 200—2015 耐压试验规定的1%。

经过以塑代钢后,制动储气筒质量由27.36 kg降至11.90 kg,减重幅度为56.5%,效果明显。

图8 储气筒各组件厚度优化结果

图9 重构后vonMises应力云图

图10 重构后周向永久应变云图

3 结论

以塑代钢是实现材料轻量化的主要方式之一,可以大幅降低产品重量;尺寸优化是通过改变结构参数来寻求最优设计的自动化方法。文中在验证金属储气筒强度的基础上,通过以塑代钢和尺寸优化的方式,对某制动储气筒结构进行轻量化分析。结果表明轻量化效果显著,质量减少了56.5%。