基于数值计算方法的混凝土搅拌车罐体及叶片设计

2020-04-23田省洋龚青山张光国孙煜孙章栋

田省洋,龚青山,2,张光国,孙煜,孙章栋

(1.湖北汽车工业学院 机械工程学院,湖北 十堰442002;2.武汉科技大学 机械工程学院,湖北 武汉430081)

混凝土搅拌车作为城市运输中唯一合理的预拌混凝土运输工具,需求量增加。针对设计效率低和搅拌罐出料难的问题,前人已有一定研究。邢普等[1]进行了非等角对数螺旋线搅拌叶片的实验研究,通过多组实验对比分析得出优化结果。李庭庭[2]进行了混凝土搅拌车的设计参数分析及三维仿真分析。孙运其等[3]建立了搅拌筒的结构模型,借助软件对搅拌筒进行了应力和变形分析并进行结构优化。姜涛等[4]为了表达混凝土多相介质在搅拌过程与其搅拌叶片间的动力学关系,提出基于多相流理论的混凝土搅拌叶片快速设计方法。李斌等[5]依据搅拌筒的功能及结构特征,提出了通用于三段式与四段式搅拌筒叶片螺旋线的方程,并开发了螺旋叶片的参数化制图软件。高耀东等[6]为了准确得到流体载荷对搅拌叶片的影响,采用流固耦合方法分析搅拌叶片在搅拌与出料过程中所受的应力。文中通过下滑角确定搅拌罐和叶片螺旋面的参数并建立模型,应用数值计算方法构建完整的设计过程,并仿真搅拌罐结构和叶片曲面。

1 有效下滑角确定

1.1 有效下滑理论分析

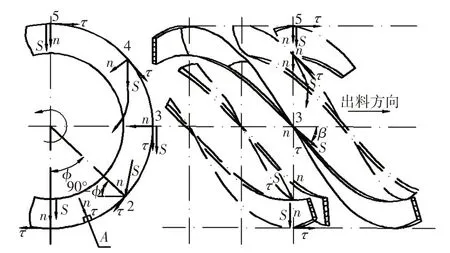

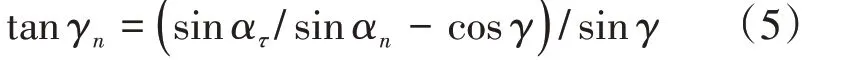

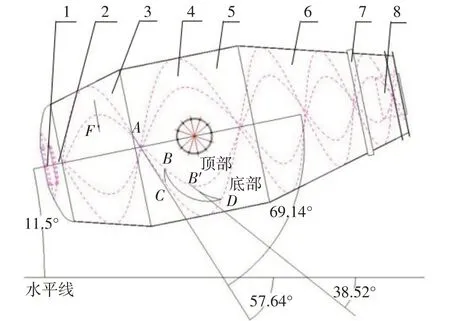

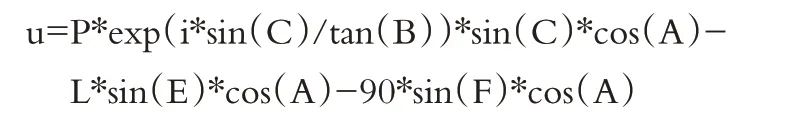

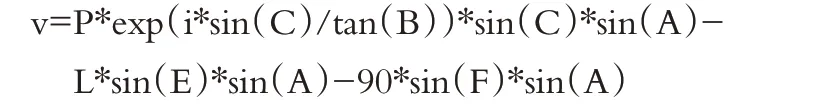

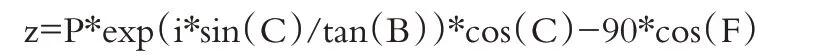

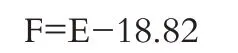

混凝土有效下滑指混凝土随着搅拌罐的转动能随叶片运动搅拌物料而不附着在筒壁或叶片上,且能顺利出料[2]。设在平置圆柱形筒体内壁上的正螺旋面叶片上,面积元A(所取面积很小时可视为平面)的对地最大倾斜线用S表示,螺旋线的切线用τ表示,螺旋面母线用n表示。S、n、τ的对地倾角分别用α、αn、αt表示,如图1 所示。设所分析的物料下滑角φ取值(0°,90°)。

图1 叶片各点混凝土下滑情况分析图

1)当搅拌筒转角ϕ为0°时,A处于搅拌筒最低位置1。ατ为0°,αn为90°,S与n重合,α为90°,S垂直指向筒壁,物料积在筒壁处。

2)当ϕ取值(0°,90°)时,A处于位置2。αn为( )90° -φ,S斜向指向筒壁。若φ足够大,使ατ大于φ,物料沿S方向滑至筒壁后沿τ方向下滑出料。

3)当ϕ为90°时,A处于搅拌筒位置3。S与τ重合,ατ达到最大值。此时ατ、α和β均相等,若ατ大于ϕ,物料顺着筒壁沿τ方向下滑出料。如果φ很大,或A点处β太小,即ατ、β和ϕ均相等时,物料不能下滑而被叶片带着继续上升。

4)当ϕ取值(90°,180°)时,A处于位置4。S的倾角α随ϕ增大而增大,当α大于ϕ时,混凝土沿S方向滑落。此时A处于位置5,S指向离开筒壁,物料沿图示方向滑落到螺距中,达不到出料目的。

据以上分析,物料有效下滑的条件是ατ大于φ时,A的S下滑指向不离开筒壁。

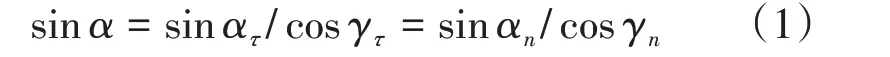

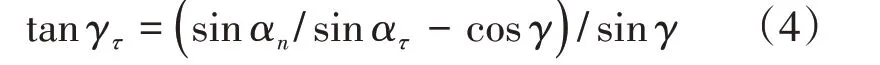

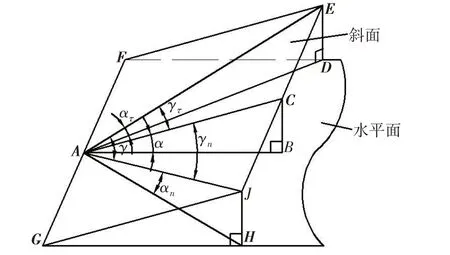

1.2 混凝土下滑角的计算

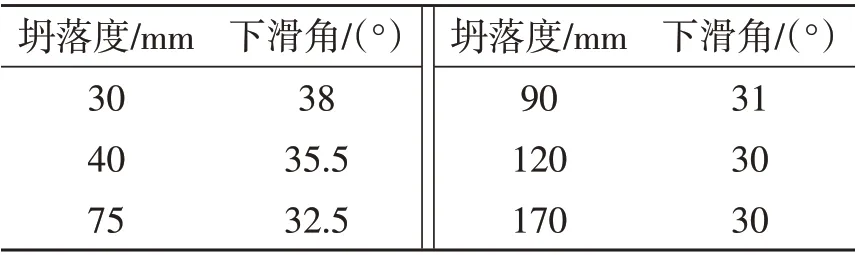

根据上述下滑理论可知,当叶片螺旋角大于下滑角时,物料有效下滑。物料下滑角是确定叶片螺旋角的主要依据之一。表1由实验所得,是混凝土坍落度(混凝土的塑化性能和可泵性能)与下滑角之间的关系。由表1 可知,混凝土的坍落度越小,下滑角就越大。如图2所示,斜面上物料的下滑方向是沿斜面的最大倾斜线的方向,即斜面上对水平面H的最大倾斜线AC[2]:

因

故

式(3)代入式(1),得:

同理:

对于混凝土搅拌车而言,搅拌罐的出料残留率是重要指标[8]。若选择较小的下滑角,当运输混凝土的坍落度较小时,混凝土的出料残余率高。实际施工过程中混凝土的坍落度一般不小于40 mm,所以设计时尽可能选择较大的下滑角,文中取36°。

表1 坍落度与下滑角之间的关系

图2 斜面及最大斜线图

2 基于数值计算方法螺旋线方程推导

2.1 螺旋曲线分析

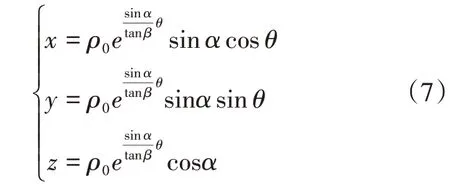

设计搅拌车的螺旋叶片时,前后锥均采用圆锥对数螺旋面[1,7]。圆锥对数螺旋面的母线方程为

式中:α为圆锥顶角的一半;β为螺旋线的螺旋角;ρ0为圆锥顶到圆台小头的母线长;θ为螺旋线的旋转角。文中研究对象是等角对数(圆锥)螺旋线,β取定值,螺旋线为等角对数(圆锥)螺旋线[7]。将式(6)展开可得:

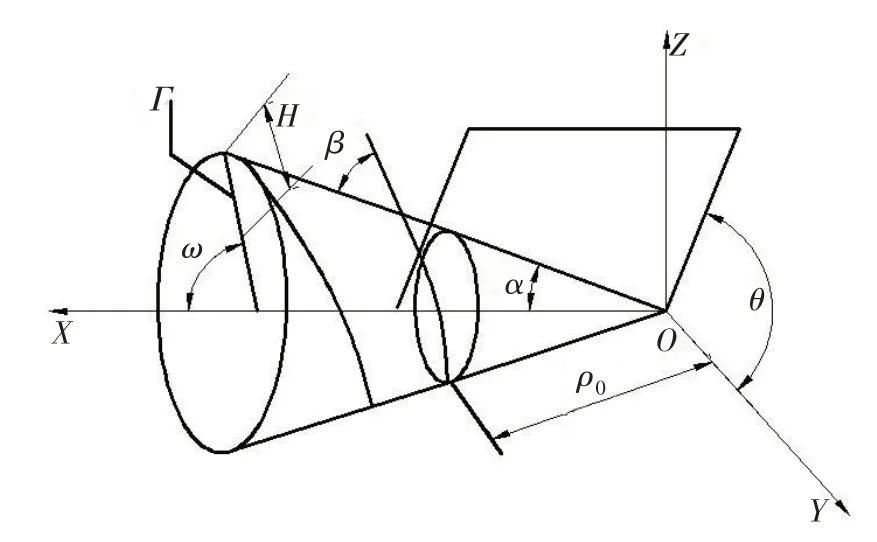

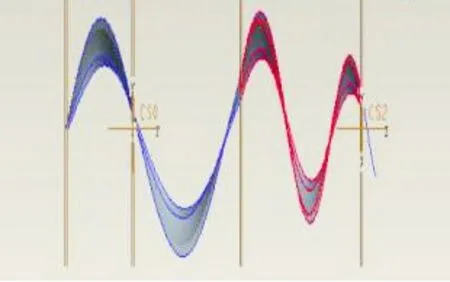

前后锥的圆锥对数螺旋面是在式(7)的圆锥对数螺旋线方程的基础上,由长度为H、与Z轴夹角ω为常数的空间曲线Γ沿圆锥对数螺旋线绕Z轴做螺旋运动而成[7],如图3所示,方程见式(8)。

图3 圆锥对数螺线曲线示意图

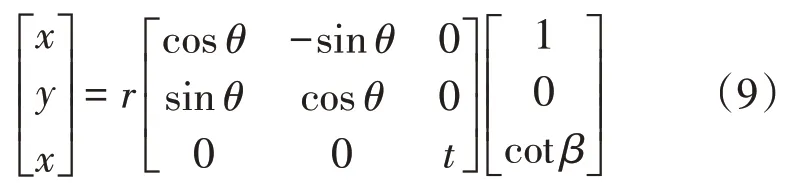

中筒搅拌叶片采用圆柱螺旋线,其母线方程为

式中:r为圆柱底半径。文中研究对象是正螺旋线,β取定值。将式(9)展开可得:

2.2 数值计算方法推导

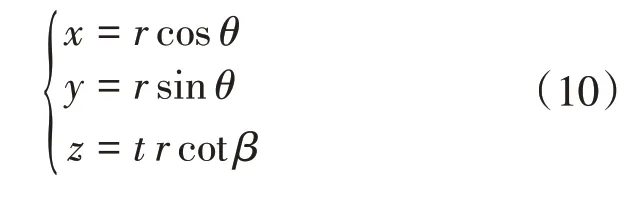

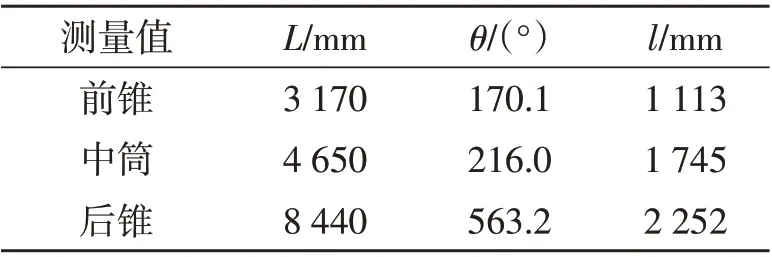

搅拌叶片的母线是空间曲线,根据实际生产设计要求整理搅拌叶片的设计参数如表2 所示,L为叶片母线长度,l为罐体母线长度;然后将确定数值代入各段螺旋线方程求解出β。由于涉及长度的积分运算较复杂,采取简便快捷的数值计算方法[9-10]。根据式(7)创建对数螺线曲线方程,给定一个合理的β,在Creo 软件中测量螺旋曲线长度L'并与实际生产设计值L比较,然后改变β使L'与L近似相等,此时β即所求。根据式(8)和式(10)计算可得前锥段、中筒段、后锥段的螺旋角分别为69.5°、68.18°和74.5°。虽然中筒段的螺旋角大于前锥段,但总趋势满足要求。

表2 螺旋叶片设计参数

3 基于Creo搅拌车罐体及叶片设计

3.1 结构及工作原理

混凝土搅拌车罐体结构如图4 所示。罐体由减速机安装法兰、封头、前锥、叶片等8个部件焊接而成,罐体内部由螺旋叶片按双头螺线的布局拼焊而成。罐体逆时针旋转为搅拌,顺时针旋转为出料。当罐体逆时针旋转时,混凝土料被转动的叶片带起推向封头,封头堆积过多的混凝土向出料口流动,流动中又被转动的叶片带起推向封头,如此反复实现搅拌。

图4 混凝土搅拌车罐体结构简图

根据上述计算及实际生产要求设计的罐体相关尺寸,整理得参数汇总表(表3)。

3.2 罐体叶片设计

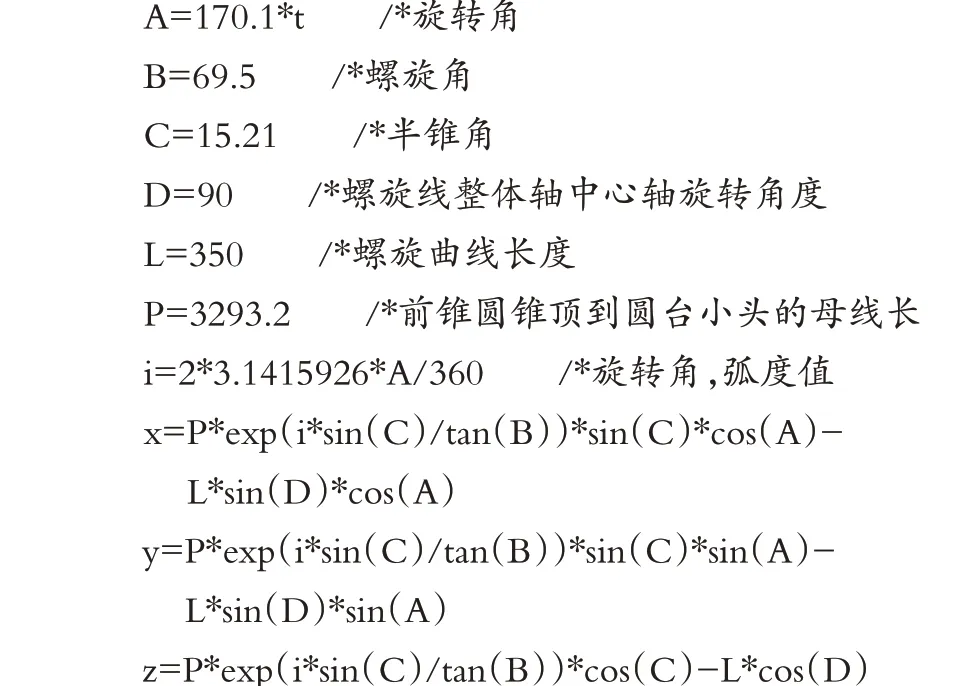

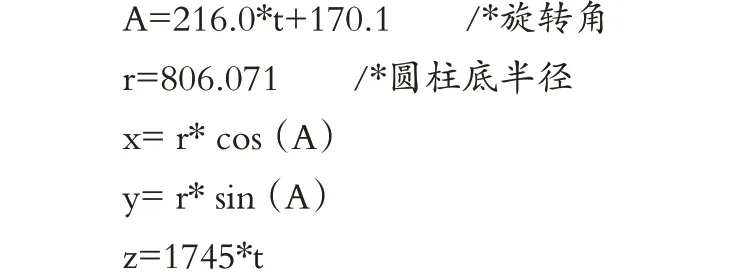

1)前锥叶片设计 根据上述参数,在Creo环境下绘制螺旋叶片[11]。根据方程绘制出前锥螺旋曲线,在其前后端确定前锥起始和终止平面;建立前锥螺旋叶片螺旋线,程序代码如下:

将第4句程序修改为

第5句程序修改为

创建另一条前锥螺旋叶片螺旋线,通过“可变剖面混合”建立前锥叶片三维模型。

2)中筒叶片设计 建模过程如同前锥叶片建模过程。中筒叶片螺旋线程序如下:

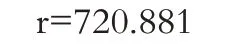

第2句程序修改为

第5句程序修改为

创建另一条中筒螺旋叶片螺旋线,通过“可变剖面混合”建立中筒叶片三维模型。

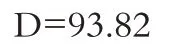

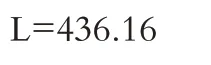

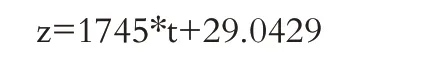

3)后锥叶片设计 建模过程同前锥叶片。后锥叶片分为对数螺旋线叶片段和正螺旋线叶片段。后锥对数螺旋线叶片螺旋线方程如下:

D为螺旋线整体轴中心轴旋转角度,目的是让后锥的螺旋线与圆柱段重合。第10句程序修改为

第11句程序修改为

第14句程序修改为

同时在第6句程序后添加

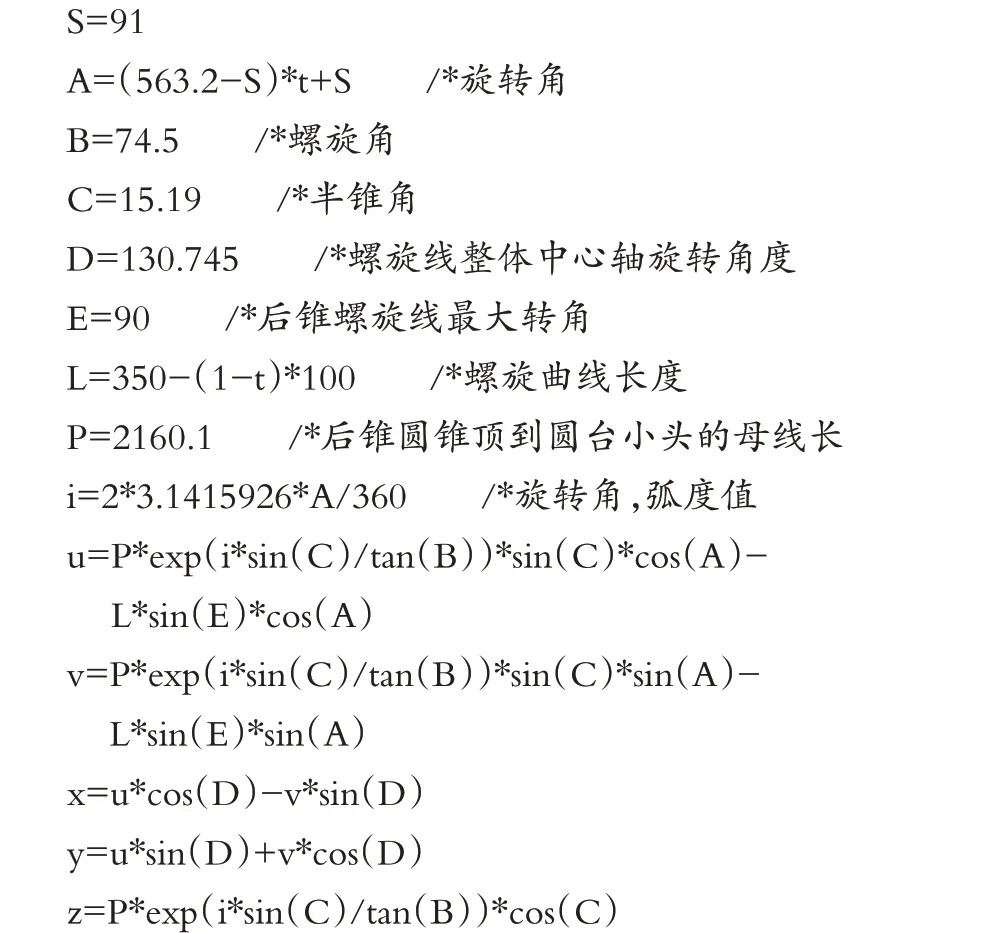

创建另一条后锥对数螺旋叶片螺旋线,通过“可变剖面混合”建立后锥对数螺旋叶片三维模型。后锥正螺旋线叶片螺旋线方程如下:

然后将第2句程序修改为

第5句程序修改为

创建另一条后锥正螺旋线叶片螺旋线,通过“可变剖面混合”建立后锥正螺旋线叶片三维模型。

完成所有建模,得到混凝土搅拌车罐体前锥、中筒和后锥螺旋曲线及叶片,如图5所示。

图5 搅拌叶片模型

3.3 总体建模

完成各零配件的建模后,按照混凝土搅拌罐的实际装配顺序完成如图6 所示混凝土搅拌车罐体整体三维建模装配简图。利用Creo 三维建模功能进行虚拟装配,不仅可检验各零配件的设计参数,还可为实际装配过程提供安装经验。

图6 罐体整体三维装配图

4 结论

从下滑理论入手,计算混凝土下滑角,对螺旋面分析并进行参数设计,计算选择螺旋线。以中筒螺旋线作为搅拌叶片母线,反求螺旋角,推导出数值方程,完成搅拌罐体及叶片的结构设计。基于数值计算方法的螺旋叶片设计及整个罐体的设计,使螺旋叶片的螺旋曲线选择、罐体螺旋曲面螺旋线选择与搅拌罐总体三维建模仿真问题得到解决,为基于其他设计方法的螺旋叶片设计及罐体设计提供思路和经验。