基于Cognex视觉的机器人自动搬运控制

2020-04-23朱文龙刘凌云宋卓峰

朱文龙,刘凌云,宋卓峰

(湖北汽车工业学院 电气与信息工程学院,湖北 十堰442002)

对于小型工件,某生产圆盘类连接轴的企业一直采用人工与专用托盘运输相结合的方式上下料,生产线更换产品型号时,产品托盘随之更换,1 条生产线配有2 人完成产品的上料和下料。为减少人工成本、提高产品的生产效率和生产线的柔性制造能力,在保留原有加工设备和工业机器人的基础上,采用输送带运输代替专用托盘运输、加入视觉系统定位的方式进行改造。输送带运输摆脱专用托盘“一对一”和“专属位置”的运输方式,减少操作员的工作量;视觉定位用于定位每个工件的中心位置,得到机器人的夹取位置。改造后的搬运系统由PLC 模块、视觉子系统和机器人子系统组成,可自动为铣床和车床加工系统上下料。

1 系统设计方案

1.1 系统工作流程

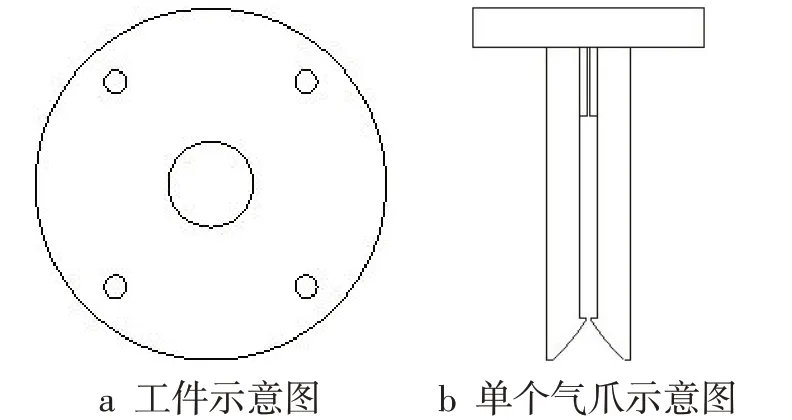

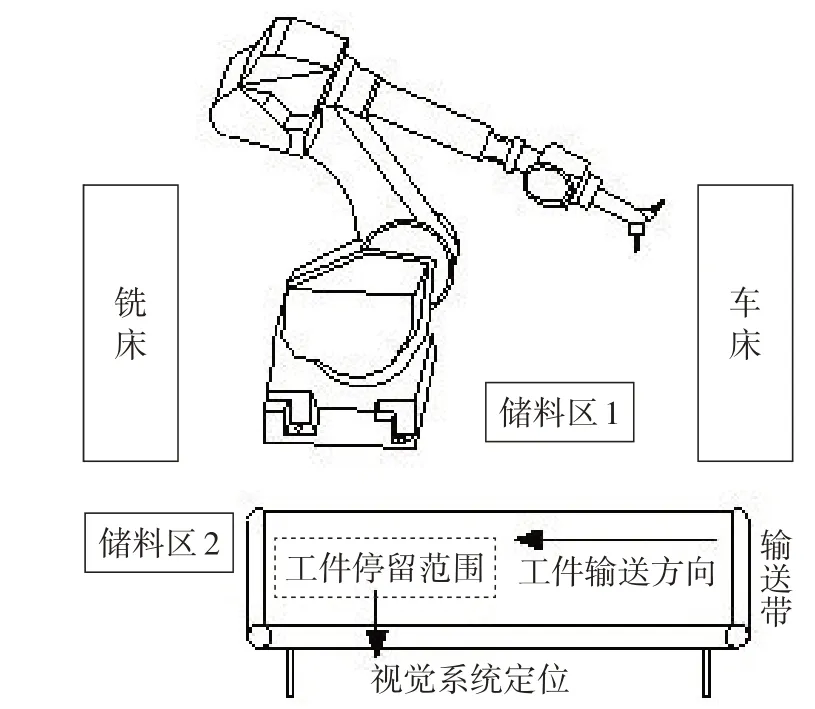

以图1a 所示的加工工件为例,通过气爪外撑工件内圆的方式实现工件的抓取。为提高产品生产的UPH,机器人末端执行器由2个对称的手爪构成,1个用于抓取未加工的工件,1个用于抓取已加工的工件。搬运系统的上下料流程如下:输送带运送工件到预定区域→输送带停止→视觉定位工件坐标→机器人夹取输送带上的工件去替换车床加工完的工件→机器人将被替换的工件放置在储料区1中→机器人夹取储料区1中的工件去替换铣床加工完的工件→机器人将被替换的工件放置在储料区2中。为节省相机的拍照时间,相机对预定区域内的工件只取1次图像信息,完成预定区域内所有工件的坐标分析,图2为系统的平面布局图。

图1 抓取结构说明示意图

图2 平面布局图

1.2 系统通讯方式

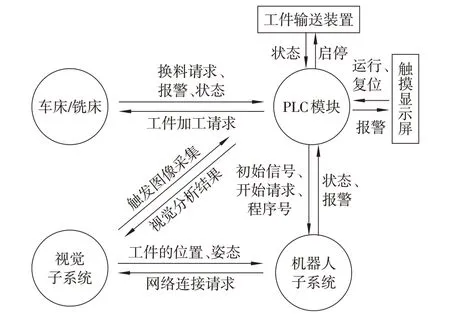

搬运系统通过Profibus 总线和Ethernet 通信将机器人系统、视觉系统和PLC 模块集成在一起,从而实现多组数据的高速传递;利用PLC模块自有的I/O 通讯方式保证系统有序运行。其中,视觉子系统通过Ethernet 方式与机器人子系统通讯;机器人子系统通过Profibus 总线与PLC 模块通讯;PLC 模块通过I/O 方式与视觉子系统、触摸显示屏、工件输送装置、车床和铣床进行通讯,图3 为系统的通讯拓扑图。

图3 通讯拓扑图

系统中的PLC模块、机器人子系统以及视觉子系统均可在单机或联机模式下工作。在单机模式下,各子系统独自运行,用于完成各系统联机前的调试工作;在联机模式下,各子系统相互配合完成工件的生产。联机时,PLC 模块用于协调系统工作,即根据工件加工情况给加工系统、机器人子系统以及视觉子系统发出相应的作业请求;机器人子系统根据所接受信息执行相应的输送任务;视觉子系统用于分析工件的位置和姿态,并将分析结果传递给外界。图4为系统的信息流通图。

图4 信息流通图

2 PLC逻辑控制设计

图5 PLC接口信号图

搬运系统采用西门子公司型号为CPU313-2DP 的PLC,通过PLC 自有的数字I/O 端口和Profibus 接口实现PLC 模块与各子系统的信息交互[1]。图5展示了PLC与机器人子系统、视觉子系统和加工系统等的通信接口。配置PLC模块的Profibus接口时,由于Step7 提供的Profibus 协议与FANUC 公司使用的协议有一定区别,因此在step7 软件中添加FANUC机器人专有的Profibus协议。

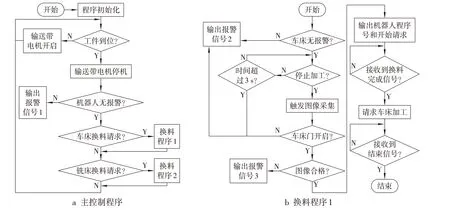

PLC 模块在系统中起着保证整个系统有序工作的作用。触发运行后,PLC 依次按照输送带运料、等待加工系统请求、采集工件图像、机器人运料的顺序协调系统运行。系统工作时,触摸显示屏展示系统运行状况。报警信号1 表示机器人出现故障,报警信号2表示加工系统出现故障,报警信号3表示图像采集出现问题。PLC 程序分为主控制程序、换料程序1 和换料程序2。主控制程序用于维护整个系统的运行,如图6a 所示;换料程序1 用于实现车床的上下料,如图6b 所示;换料程序2 用于实现铣床的上下料。换料程序1 与换料程序2 的优先级相同,一方程序执行时,另一方程序等待。

图6 PLC程序流程图

3 Cognex视觉系统设计

3.1 视觉数据的输出设计

搬运系统采用Cognex 公司的视觉系统对工件进行视觉定位。视觉系统由PC 机和Micro 系列的相机组成。PC 机用来分析相机采集的图像数据;Micro 相机除了采集图像之外还要输出PC 机的分析结果。Micro 相机的I/O 模块包含PoE 端口和I/O 端口。I/O 端口用于触发输入和高速输出;PoE端口为Micro相机提供电源支持并以Ethernet方式传输数据。

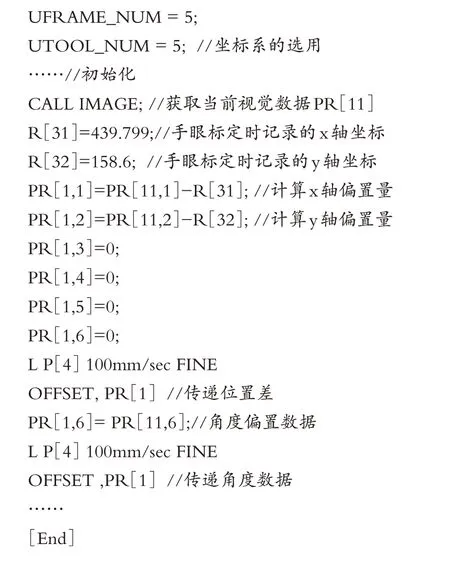

视觉子系统分析出工件坐标位置和姿态后,通过Ethernet 方式传递给机器人子系统视觉数据。为保证数据精度和传输方便,视觉数据被扩大10倍表示并以十六进制的方式传输,机器人子系统接收后将其缩小10倍。由于十六进制数据不能表示出数值的正负情况,因此角度数据是以角度值和角度符号的形式分2次输出。数据输出时,视觉数据按照x轴坐标、y轴坐标、角度值、角度符号的顺序依次被输出,同时机器人子系统将视觉数据以十进制方式存储在相应的组变量中。

3.2 手眼标定过程

手眼标定要确立视觉坐标系与机器人坐标系之间的对应关系[2,3],最终将视觉坐标偏移量转换为机器人坐标偏移量。手眼标定前进行视觉标定操作,从而确立相机像素点与视场边界尺寸之间的对应关系[4-5]。

为了方便视觉标定,标定板设计为黑白正方形交替排列,其中正方形边长为2 cm,组成的标定板为50 cm×80 cm。由于PC 机与相机通过Ethernet方式实现快速通信,因此在操作In-Sight Explorer视觉软件前,需要将PC机IP与相机IP设定在同一网段上。视觉标定分为3步:1)在视觉软件中设定相机的曝光时间、采集行数、触发方式等参数,保证相机采集到清晰的图像;2)借助标定板,在视觉软件上从X轴和Y轴2个方向去换算像素点与视场边界尺寸的关系;3)在视觉软件上建立工件的图案模板,用于找到视觉坐标系下的工件坐标,视觉软件操作界面如图7所示。

图7 In-Sight Explorer视觉软件操作界面

手眼标定过程分为4步:1)在视觉软件中设定数据的输出对象为FANUC 公司的机器人,选定传输方式为Ethernet;2)调整机器人的用户坐标系,将X轴、Y轴方向设为与视觉坐标系一致;3)确定机器人抓取工件的基准点,记录工件的视觉坐标(x,y);4)将当前工件的视觉数据与基准点的视觉数据进行对比,计算出机器人的偏移距离和角度。标定完成后,机器人根据坐标偏移量准确抓取到目标工件。

4 FANUC机器人抓取设计

4.1 机器人通信配置

搬运系统采用FANUC 公司的M-710ic50机器人搬运圆盘类工件。系统联机时,机器人通过Profibus 方式和Ethernet 方式分别与PLC 模块和视觉系统进行通信。通信前,使用示教器配置机器人的通信接口。对于Profibus 通信方式,从机器人的从站地址、I/O 容量和I/O 分配3 个方面进行设定;配置I/O 时,需要依据信号的类型完成机架、插槽以及起始信号点的设置。配置Ethernet通信时,从机器人的IP 地址、以太网列表、扫描器设备和I/O 地址4个方面进行设置。

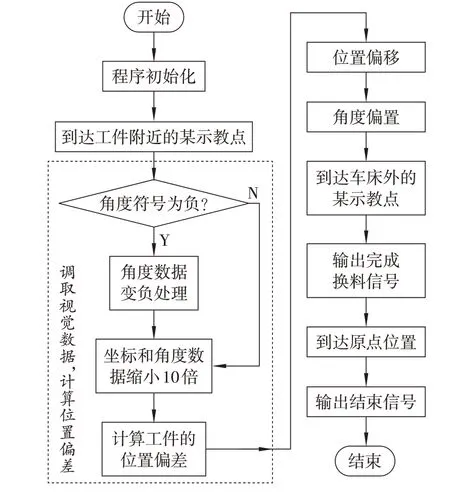

4.2 视觉引导方案

视觉引导抓取目标工件时,机器人子系统采取先移动位置差再校正角度的方式抓取工件。位置差由当前的工件位置与模板位置相减而得,校正角度是由视觉系统对比图案模板后得出。机器人根据视觉数据抓取工件时的程序流程如图8所示。

图8 视觉引导的程序流程图

视觉引导程序如下所示:

计算出的位置差存储在位置寄存器里,利用offset 偏置指令传递到原有轨迹上,从而更改机器人的轨迹。

5 结语

利用Profibus 通信方式和Ethernet 通信方式,将S7-300 PLC 模块、Cognex 视觉系统和FANUC 机器人视觉系统集成在一起,设计了圆盘类工件搬运的机器人系统。目前机器人搬运系统在企业安装调试完毕,运行效果良好,产品UPH 从600 提高到900,提高了产品的生产效率。每条生产线的操作员缩减至1人,减少了企业的人工成本。系统将视觉技术与机器人技术相结合,提高了系统的灵活性、安全性和自动化程度。