防喘压力信号引接管荧光渗透检测工序及工艺优化

2020-04-23徐亚亚刘兴勇

徐亚亚,刘兴勇,徐 健,张 明

(中国航发动力股份有限公司无损检测中心,西安 710021)

飞机发动机防喘压力信号引接管在发动机服役过程中,需承受一定的载荷,受力状态复杂,属于发动机故障多发件[1-2]。因此,在该零件制造及返厂修理过程中,为保障飞行安全,均安排了不同方法的无损检测工序。该零件在大修后进行荧光渗透检测过程中,常出现交付单位前期合格放行的零件在后续装配单位的荧光渗透检测复验中发现裂纹的情况,即两家单位的荧光渗透检测结论不一致 。为此,笔者通过试验,对零件荧光渗透检测工序及工艺进行优化,有效地解决了该问题。

1 荧光渗透检测工序安排及检测工艺

该零件在修理阶段的荧光渗透检测工序共安排了两次,且检测的要求均为:对管子基体可视部位和焊缝区域(氩弧焊缝和钎焊焊缝)进行检测,验收标准为不允许存在裂纹。

由于该零件属于一般件,零件的检测部位涉及焊缝和管子两种表面,再结合零件的用途、材料、规范要求等因素综合考虑,荧光渗透检测采用了水洗型3级灵敏度的检测工艺。

2 故障成因分析

2.1 典型故障件基本信息

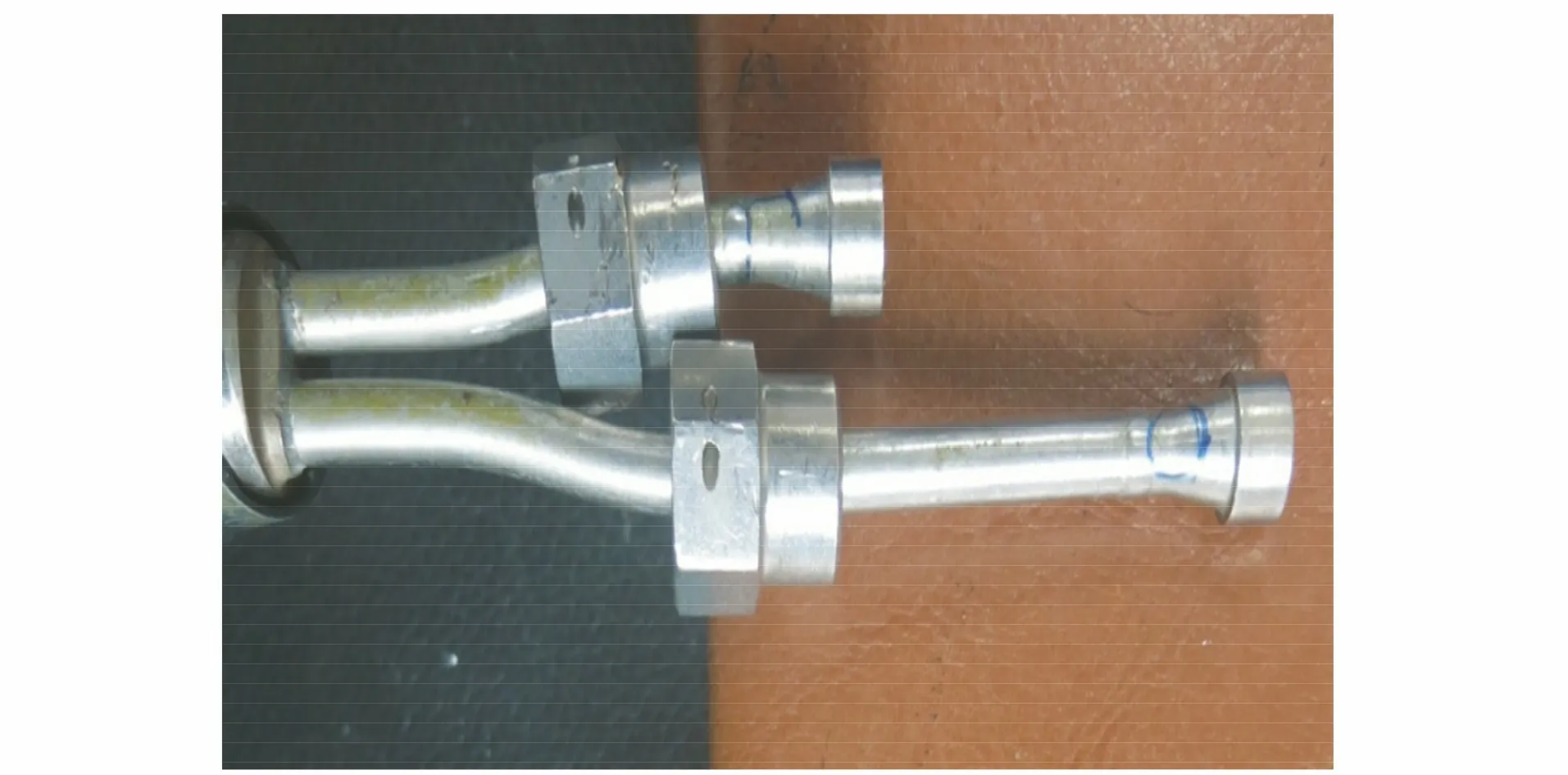

该故障件为外场服役若干小时后到寿返厂进行一次大修的工件,经修理合格(修理过程中,两次荧光渗透检测均合格)后发装配单位。装配单位在装机前需对其进行荧光渗透检测复验。然而,在复检过程中,在其两根直管(短管与长管)上均发现裂纹显示。然后将其返回交付单位,交付单位再次进行荧光渗透复检后,在所标记的相同位置也发现裂纹显示,复验和复检检测结论基本一致。故障件在白光下的状态如图1所示。

图1 故障件在白光下的状态

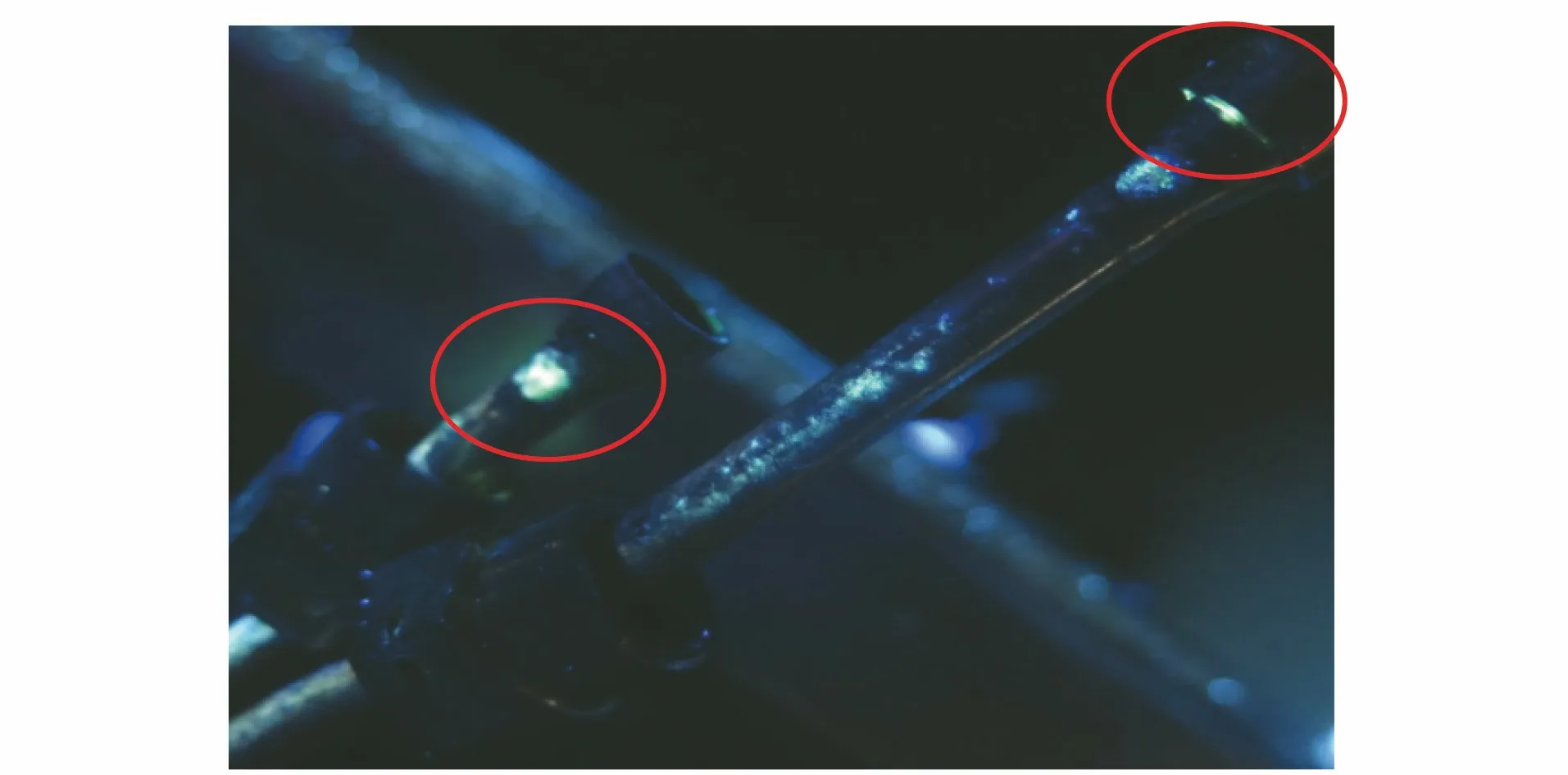

2.2 故障件荧光渗透检测复检

两处裂纹荧光显示均为直径较大的簇状显示,经擦拭评定后可见其显示区域内存在数条细小的、大多为点状的呈辐射状分布的荧光显示。该缺陷显示与荧光渗透检测常见的典型裂纹显示特征相比,显示荧光亮度较弱,显示形貌差异较大,容易与零件表面存在污染物而形成的荧光显示混淆,易使得检测人员在判定其性质时出现失误。故障件在黑光下的状态如图2所示。

图2 故障件在黑光下的状态

2.3 缺陷冶金分析

对该故障件进行冶金分析,结论显示两处裂纹均属于沿晶开裂的应力腐蚀裂纹。由以上分析可知:① 装配单位的无损检测人员在零件未进行任何能产生缺陷或使缺陷暴露的工序下对交付的合格件复验后发现两处裂纹,与交付单位初次的荧光渗透检测结论不一致;② 该裂纹属于应力腐蚀裂纹,裂纹产生于零件服役过程中。在返回交付单位修理后进行荧光渗透检测时就已存在(交付单位裂纹未检出)。

针对此情况,交付单位开展了以下工作。

(1) 故障件荧光渗透检测原始记录复查。

交付单位的无损检测部门对该零件交付前的两次荧光渗透检测原始记录进行复查,结果显示零件合格,且记录显示零件发现裂纹部位无任何可疑显示。

(2) 荧光渗透检测全面质量复查。

依据全面质量管理理念,交付单位从“人、机、料、法、环”等方面全面展开了复查。通过一系列的复查,首先排除了“人、机、料、环”的影响因素。复查显示:执行该零件的检测人员均严格按照行业规定取得了资质证书;检测设备、材料和环境均有完善的质量控制程序来保障质量。

其次是复查该零件的荧光渗透检测工艺。首先,核对了两家单位对此零件的荧光渗透检测工艺。双方均采用了水洗型3级灵敏度的荧光渗透检测工艺,检测工艺不存在差异;其次,核对了荧光渗透检测时的工艺参数,其参数也基本保持一致。由此排除了检测工艺及参数不一致而导致双方检测结论出现差异的可能性。

鉴于零件在修理时已存在裂纹,则复查的重点锁定在零件大修工艺流程上。依据以往处理相似问题的工作经验,零件的表面状态是影响荧光渗透检测结论准确性的一个重要因素。因为荧光渗透检测作为一种检测零件表面开口性缺陷的方法,要求在检测之前必须去除零件表面所有污染物,以保证缺陷开口未发生堵塞或使渗透液能对零件表面和缺陷进行良好的润湿,反之会影响渗透液进入缺陷的程度。在复查中了解到:该零件在送检时常出现由于其表面状态较差(零件表面存在不明污染物)而返回主制车间进行处理的情况。

2.4 大修工艺复查

该零件在大修时的工艺流程为:清洗-检测-荧光检测-…-校正-荧光检测-钳修-…压力试验-研磨-压力试验-加压冲洗-标记-检测-…-包扎。

分析该工艺流程可知:从交付单位进行完荧光渗透检测至装配单位进行复验期间,最可能影响零件表面状态的工序为“钳修”、“研磨”两道加工工序及两道压力试验和加压冲洗工序。两道加工工序会对零件荧光渗透检测时的表面状态产生不良影响,不利于缺陷后续被检出。但两道清洗工序会清除掉某些污染,从而有利于后续荧光渗透检测对缺陷的检出。

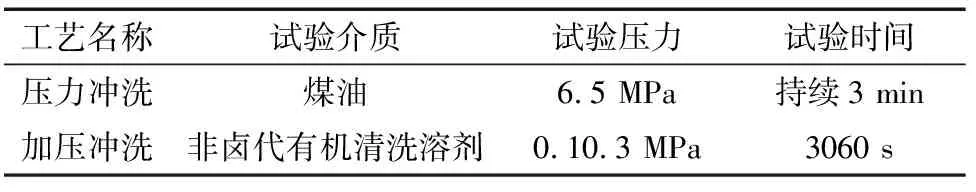

经复查,清洗工序的工艺参数如表1所示。

表1 清洗工艺参数

从零件的大修流程来看:在以上的两道清洗工序中,用到了煤油和非卤代有机溶剂,而煤油和非卤代有机清洗溶剂作为一种有效的清洗溶剂,在交付单位对该零件完成荧光渗透检测后,经过打压和对其内外表面的几次彻底清洗,使得零件表面较荧光渗透检测时的表面更干净,有利于渗透液对零件表面的润湿,在此种情况下,如零件表面存在缺陷,则渗透液更容易进入缺陷,从而有利于缺陷在黑光下形成显示。

由以上分析推断:交付单位荧光渗透检测后,装配单位荧光渗透检测前的两道清洗工序是造成两单位结论不一致的主要原因。

另外,该裂纹属于零件在使用过程中产生的应力腐蚀裂纹,裂纹开口容易被污染物堵塞,如采用水洗型荧光渗透检测工艺时,对于某些小裂纹的检测,容易出现显示亮度较低,且不容易被发现的现象。而对此类缺陷的检测,依据实际工作经验和荧光渗透检测相关规范规定,宜采用后乳化荧光渗透检测工艺。

3 改进措施

在以上分析的基础上,该零件的交付单位进行了以下改进:① 调整了该零件的大修工艺流程,在两道清洗工序之后零件包扎入库之前增加一道荧光渗透检测工序。即调整后的工艺流程为:清洗-检测-荧光检测-…-校正-荧光检测-钳修-…-压力试验-研磨-压力试验-加压冲洗-标记-检测-荧光检测-…-包扎;② 将零件的荧光渗透检测工艺由水洗型荧光渗透检测3级改为后乳化荧光渗透检测3级。

4 效果验证

4.1 措施①的验证

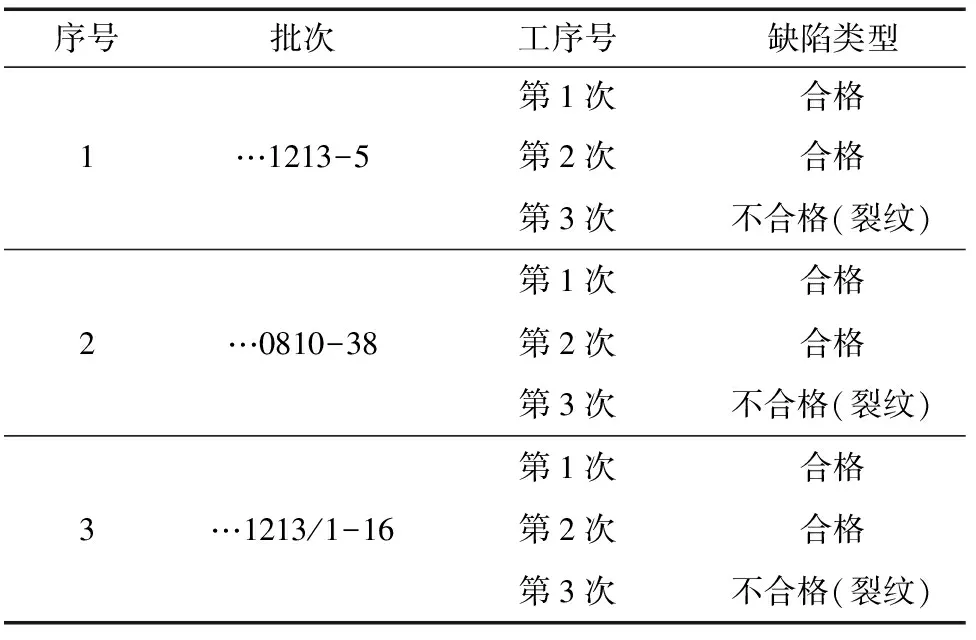

在执行了改进措施后,对后续半年内的该零件的3次荧光渗透检测结果进行跟踪。结果有3件零件显示(见表2):前两次的检测结论均合格;而增加的第3次荧光渗透检测结果发现异常显示,经复检确认后,显示定性为裂纹,且裂纹性质和故障件的相同。

表2 荧光渗透检测结果跟踪(措施①验证)

由以上结果可知:采取在几道清洗工序后增加一道荧光渗透检测工序的措施后,可检测出部分前两道荧光渗透检测工序未检测出的裂纹缺陷,由此避免了不合格零件流入装配单位。

4.2 措施②的验证

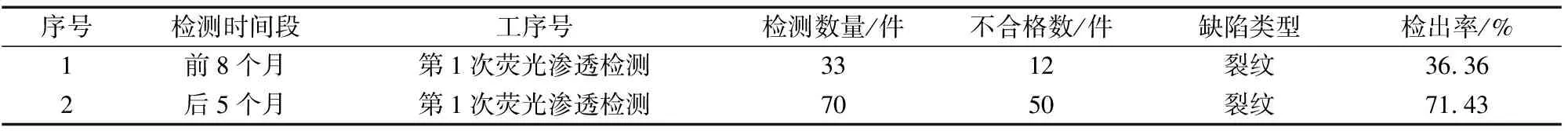

统计该零件在改进前后13个月内的荧光渗透检测结果(见表3),其中,在前8个月内,零件的检测工艺采用水洗型3级灵敏度;在后5个月内,零件采用后乳化3级灵敏度的荧光渗透检测工艺。

由以上结果可知:更改该零件的荧光渗透检测工艺后,缺陷检出率由36.36%提升到71.43%。

表3 荧光渗透检测结果统计(措施②验证)

4.3 结论一致性的验证

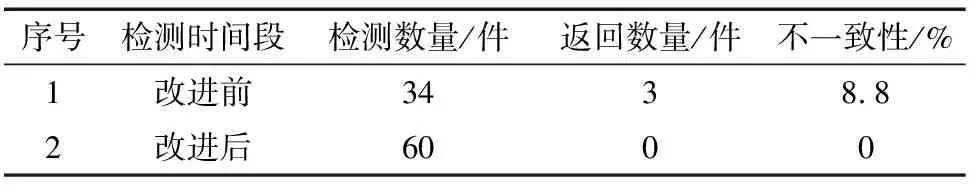

在采取了以上两项措施后,笔者对比了此零件改进前后两年各自半年内从装配单位由于裂纹返回主制单位的情况(不一致性)。

表4 荧光渗透检测结果统计 (一致性验证)

结果表明:在采取了上述两项措施后,交付单位和装配单位关于该零件的荧光渗透检测结论的不一致性由8.8% 降低到了0。

5 结语

该零件在进行荧光渗透检测时出现结论不一致的原因是:几道清洗工序使得两单位在进行荧光渗透检测时零件的表面状态存在差异;对于该应力腐蚀裂纹的检测,采用后乳化荧光渗透检测工艺的效果较水洗型工艺的更好。在交付单位包扎入库前增加一道荧光渗透检测工序,并将其检测工艺由水洗型3级荧光渗透检测改为后乳化型3级荧光渗透检测的措施,可有效地解决两家单位检测结论不一致的问题,优化了检测工艺,保证了该零件的荧光渗透检测质量。