基于X射线计算机辅助成像技术的带料管道焊缝检测

2020-04-23毛国均柴军辉张子健张小龙吕钟杰薛秉康黄小江

毛国均,柴军辉,,张子健,张小龙,吕钟杰,薛秉康,胡 健,黄小江

(1.宁波市特种设备检验研究院,宁波 315048;2.宁波市劳动安全技术服务公司,宁波 315048)

在石油化工等行业,装置中的介质一般都是通过压力管道输送的。由于长期在高压(部分还有高温)状态下运行,压力管道中如存在缺陷,容易发生泄漏甚至爆裂,且石油化工行业涉及的多为有毒有害易燃易爆介质,发生泄漏后极易造成二次事故而带来较大损失,故对带料管道缺陷隐患的在线检测具有重要意义。随着计算机及电子技术的快速发展,X射线计算机辅助成像检测(CR)技术也得到了飞速发展,其优势不仅体现在无胶片的图像存储和传输上,而且具有大的宽容度、多种图像处理技术,以及检测结果的直观化,为在线检测及缺陷隐患问题的及时发现提供了有效的解决途径[1-5]。

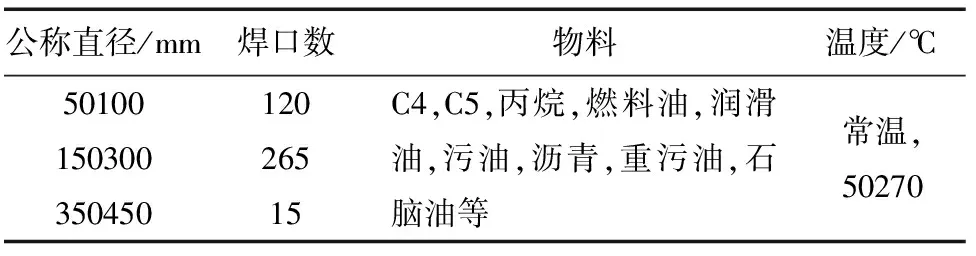

某大型石化企业在停工检修期间,罐区管道由于无法进行排料,相控阵超声等检测手段受检测面需打磨和高温影响的限制,不能有效开展检测,在此情况下,笔者采用CR技术对带料管道进行在线检测,待检管道信息如表1所示。

依据NB/T 47013.14-2016《承压设备无损检测 第14部分:X射线计算机辅助成像检测》标准进行检测。标准中对于检测人员、检测设备和器材、检测技术等级、检测工艺文件、安全要求等都有详细规定;对于检测时机的规定为在焊后进行CR检测,有延迟裂纹的材料需要焊后24 h检测;对于检测区域的规定为焊缝金属+焊缝边缘5 mm的母材区域;对于表面的要求为CR检测前目视检测合格;对于射线能量的要求为CR检测宜选用较低的管电压;对于IP和金属屏的选择要求根据材料、透照厚度和管电压进行;对于透照方式的规定为优先选择单壁透照,透照方向应与工件表面法线重合,一次透照长度根据透照厚度比进行选取,其中小径管的CR检测要选择双壁双影透照方式,曝光量通过最小灰度值试验确定,CR检测需要选用单丝和双丝两种像质计等;最后还对数字图像质量中的对比灵敏度、分辨率、归一化信噪比进行了相关规定。

表1 待检管道信息

1 CR检测原理与工艺

1.1 检测原理

CR工作原理是用存储屏(IP板)记录射线影像,通过激光扫描使存储信号转变成光信号,再用光电倍增管将光信号转换成电信号,然后经A/D(模/数)转换后,输入计算机处理,成为高质量的数字图像。CR系统由成像板(IP)、激光扫描仪、显示器和系统专用软件等组成。CR系统的工作流程主要分4部分:信息采集、信息转换、信息处理、信息记录和存储。

1.2 硬件系统

CR系统采用美国锐珂工业的便携式数字CR系统,型号为HPX-PRO。

IP板采用锐珂IP成像板,锐珂IP成像板可以采用和常规X射线检测相同的透照方式,因此和常规X射线检测设备兼容。成像板通常有通用型(GP),高清型(HR),XL Blue三种型号。综合以上几种成像板的特点,结合实际所需,采用高清型(HR)IP板较为合适,其在有较高分辨率的同时有着较短的曝光时间,可提高检测效率。

根据透照厚度的不同,滤光板厚度在0.52 mm间选取,在整套CR系统中,铜滤光板优于钢滤光板,钢滤光板优于铅滤光板,最后选取了铜滤光板。

射线源的选择:此次检测管道的公称通径(DN)为80~450 mm,厚度为4~14 mm,双壁透照厚度为8~28 mm,考虑到管道内均存在介质,介质密度在1 kg·L-1左右,传统X射线机300 kV可透照范围为DN 200 mm以内管径(DN 200 mm管子壁厚为7 mm,考虑介质透照厚度约为40 mm),现场也存在狭小空间等影响因素。300 kV射线机最大穿透厚度约为40 mm,伽马源Ir192最大穿透厚度为100 mm,且设备可在狭小空间进行检测。综合上述因素,DN 200 mm及以下管径的数字射线检测,采用X射线机(丹东XXG3005)进行检测;DN 200 mm以上管径的数字射线检测,采用伽马源Ir192进行检测。空间狭小部分射线机无法放置,也需采用伽马源进行检测。

1.3 “带料”与“采用伽马射线”对灵敏度和信噪比的影响

(1) 带料

带料管道一般带有高温介质,射线能量穿过高温并且流动的介质到达IP板时会损失一部分能量,射线能量衰减遵循公式I=I0exp(-μt)(式中:I为穿透介质后的射线能量;I0为原射线能量;μ为衰减系数;t为材料厚度),在带料介质管道中,存在两种介质衰减,使得穿透介质后的射线强度明显降低,检测灵敏度降低。

对于CR检测,图像信噪比与IP板单位面积接收到的X射线光子数成正比,而带料管道单位面积接收到的X射线光子数少,因此图像信噪比低。

(2) 采用伽马射线

伽马源能量发散,IP板吸收得到的射线能量相当于散射线穿透介质后所剩的能量,固有不清晰度大;X射线机发射的射线能量集中且穿透能力可以通过射线机参数进行调节,固有不清晰度小。其次,IP板的磷光材料对于低能射线极其敏感,在γ源和高能射线照射时产生的散射线会对图像产生噪声影响,造成图像对比度下降。因此,CR采用伽马射线检测的灵敏度和信噪比均小于采用X射线机检测的。

1.4 检测工艺

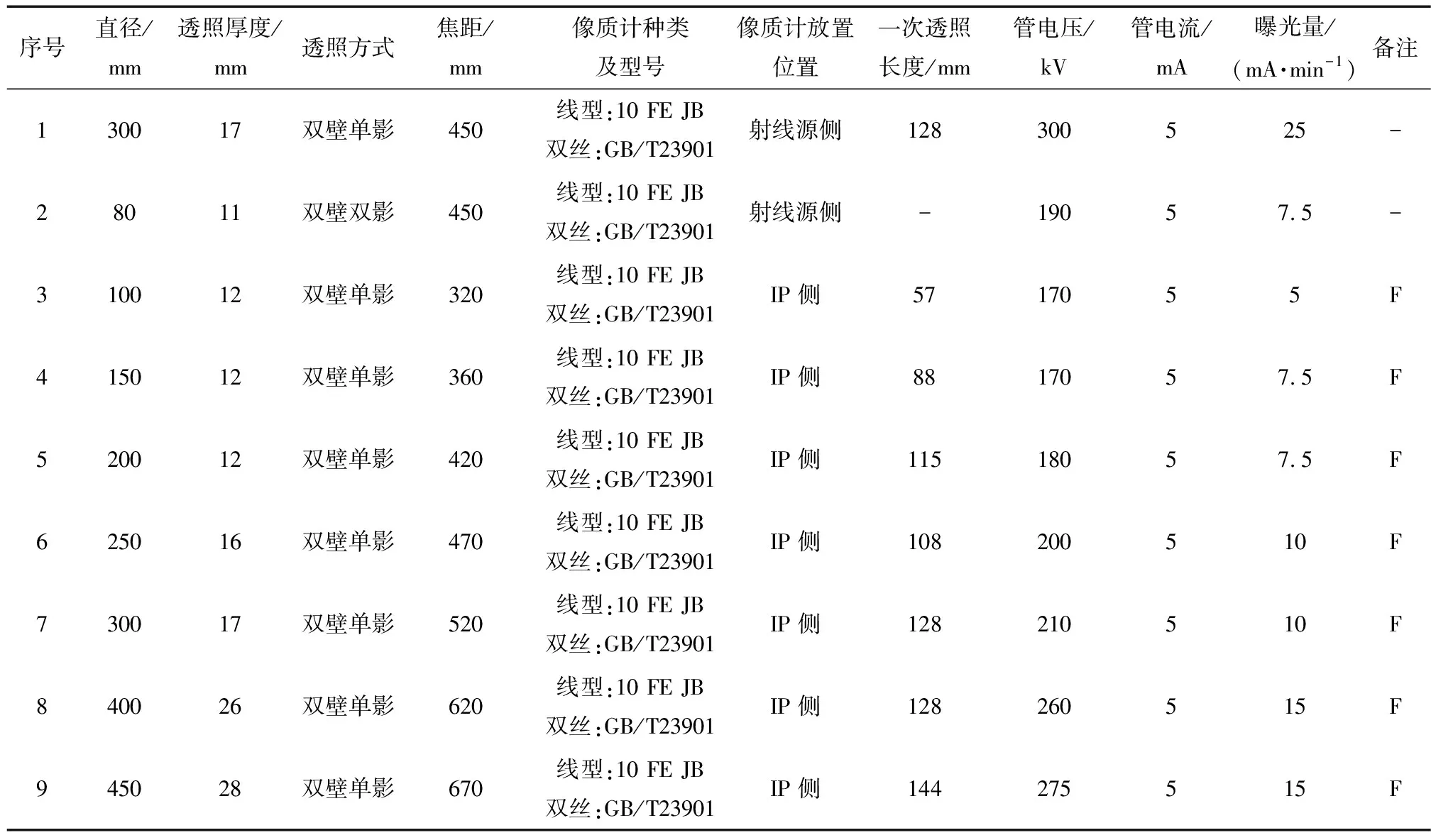

不同管径、壁厚管道的CR检测工艺如表2所示。

单壁透照时,像质计横跨焊缝放在被检件区长度的1/4位置,细丝朝外,一般应置于源侧,当置于IP侧时,应在IP上加上“F”标志。双壁单影透照时,像质计横跨焊缝放在被检件区长度的1/4位置,细丝朝外,置于IP侧应在胶片上加上“F”标志。小径管透照时,金属丝垂直焊缝且横跨焊缝放置。

表2 CR检测工艺

2 对比试验

针对所检管道的特点,进行以下对比试验,来验证检测手段的可靠性及有效性。

2.1 带料管道和不带料管道的对比

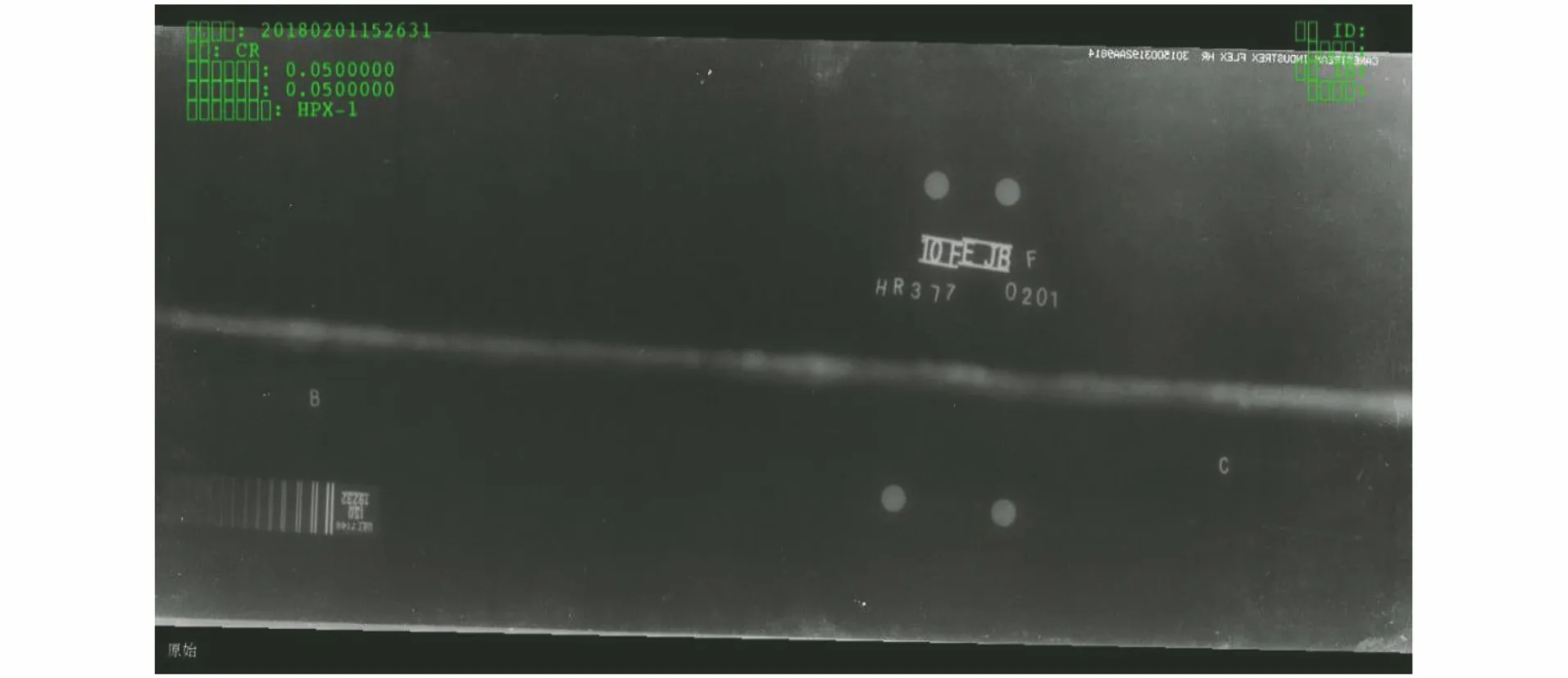

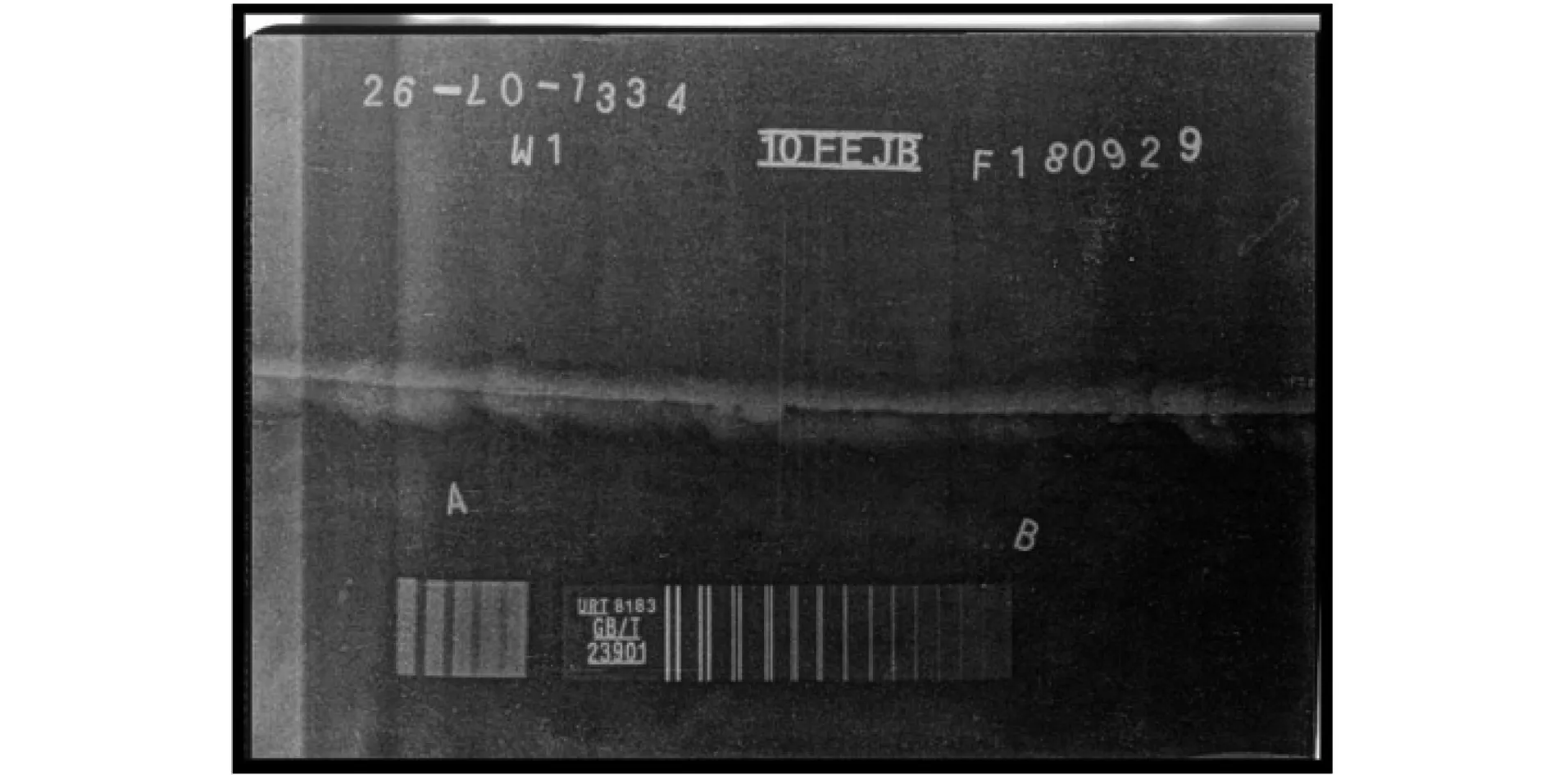

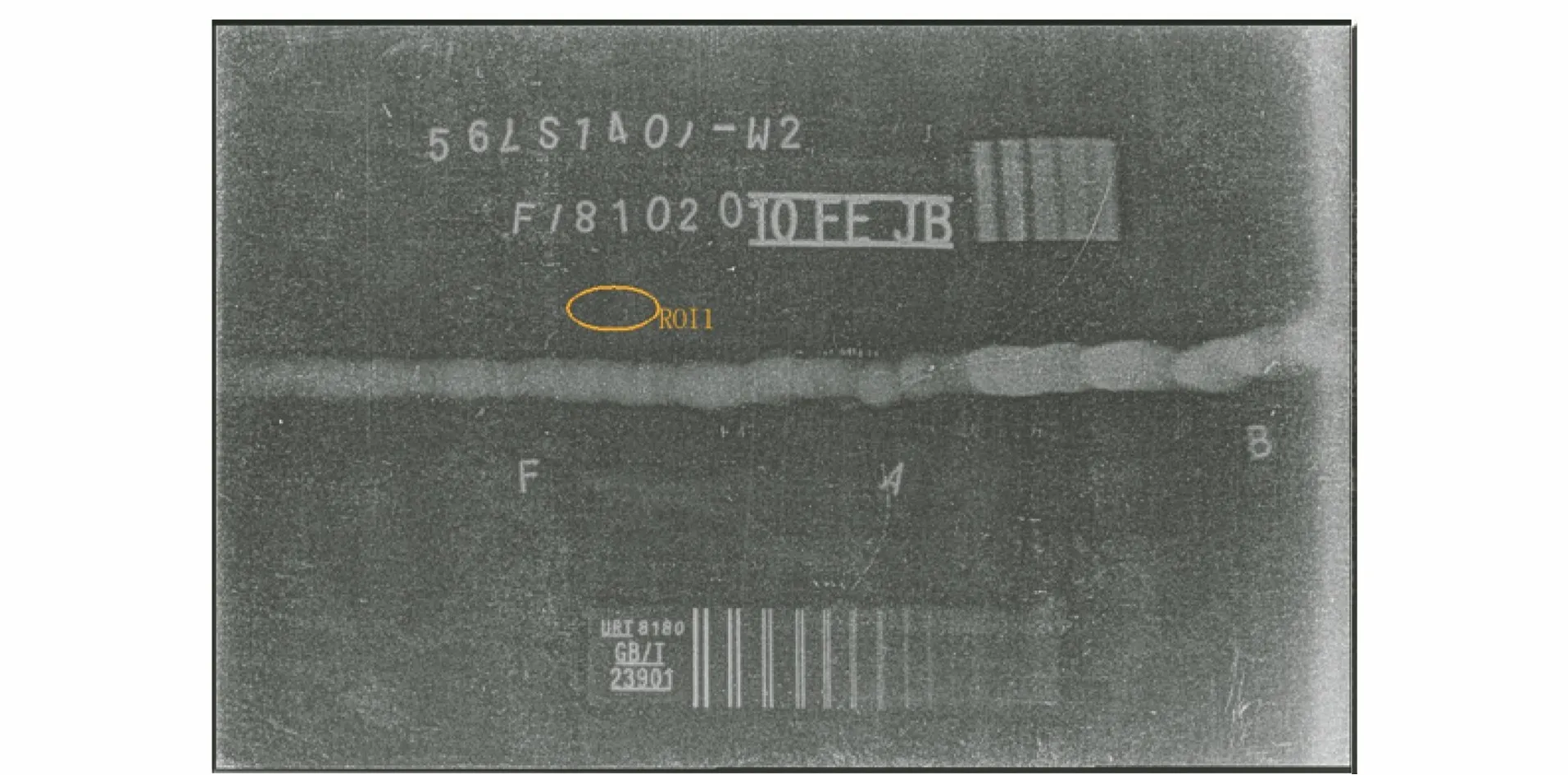

图1 不带料管道的X射线CR检测结果(裂纹)

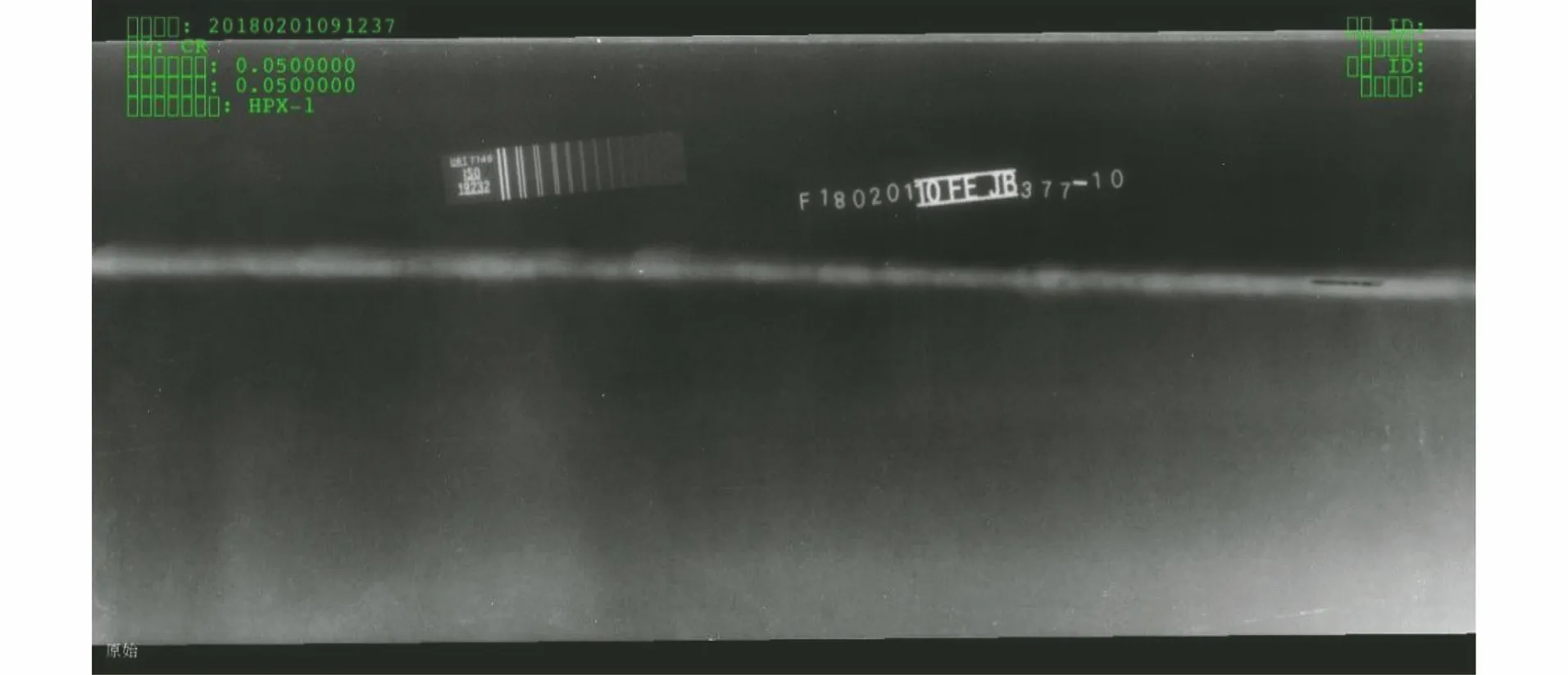

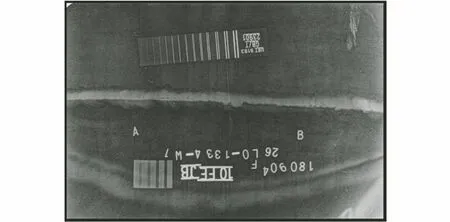

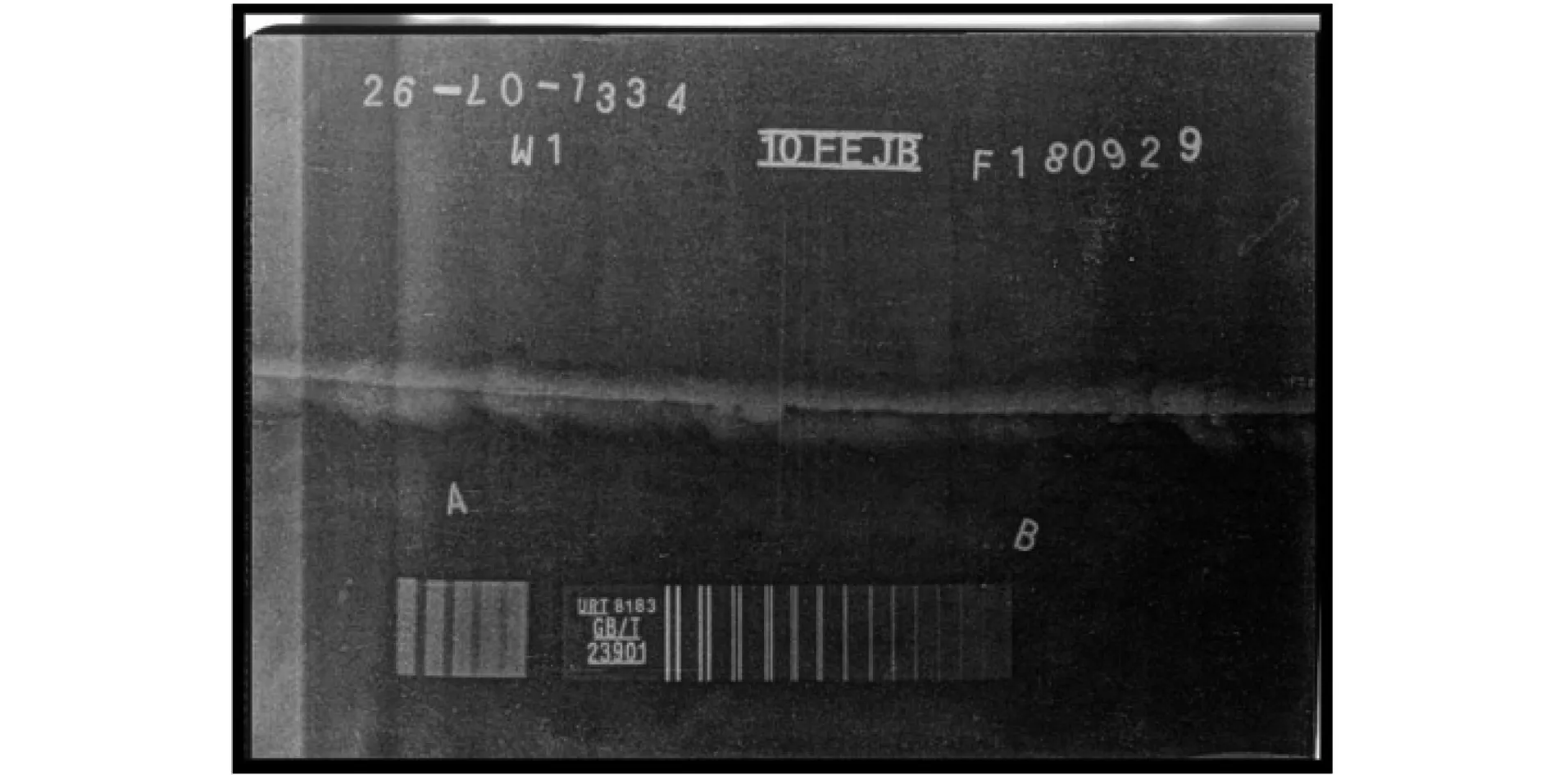

分别对DN 219 mm×8 mm(公称直径×壁厚,下同)不带料管道和带料管道(带料采用油水混合悬液模拟)环焊缝利用X射线进行CR检测。其中图1,2,3分别为DN 219 mm×8 mm不带料管道的X射线CR检测结果图像(管电压为180 kV,透照时间为1.5 min);图4,5,6为DN 219 mm×8 mm带料管道的X射线CR检测结果图像(管电压为200 kV,透照时间为8 min)。

图2 不带料管道的X射线CR检测结果(无缺陷)

图3 不带料管道的X射线CR检测结果(夹渣)

图4 带料管道的X射线CR检测结果(裂纹一)

图5 带料管道的X射线CR检测结果(裂纹二)

图6 带料管道的X射线CR检测结果(夹渣)

从图1,3和图4,6中均能发现缺陷,缺陷类型为焊接制造缺陷中的裂纹、夹渣。原始图像中对比度较小,经过灰度拉伸后得到的图像能够清晰地看见缺陷位置及缺陷特点。

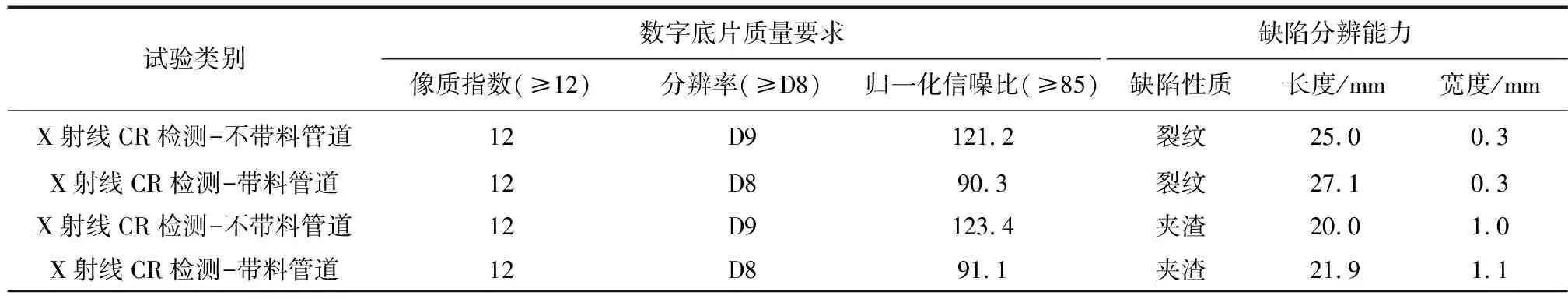

以上试验结果的对比如表3所示,从表中可以看到,利用X射线对带料管道进行CR检测,图像质量基本可以达到X射线CR检测AB级的要求,且缺陷均能良好地显示出来,检测结果与不带料管道的X射线CR检测结果相差无几,在长度方向有一定差异。

表3 带料管道和不带料管道的试验结果对比

经分析认为,带料管道环焊缝含缺陷图像质量影响因素主要为IP板带来的噪声、图像放大及介质引起的衰减。其中,影响平板探测器图像质量噪声的因素主要是光量子噪声,检测中通过连续帧叠加降噪的方法就能很好地抑制此类噪声。图像放大是隔热棉使得IP板与带料管道未完全贴紧而造成的,此时射线源侧的焊缝与IP板侧的焊缝到探测器的距离相差了管子的直径,从而使得射线源侧缺陷影像放大。

图7 带料管道DN 150 mmX6 mm的X射线CR检测结果

2.2 带料管道采用X射线检测和伽马射线检测的对比

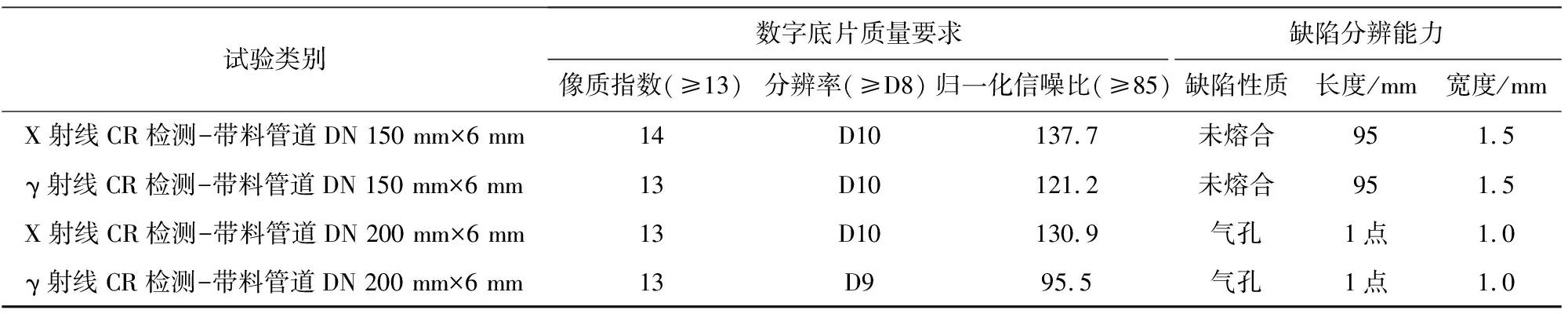

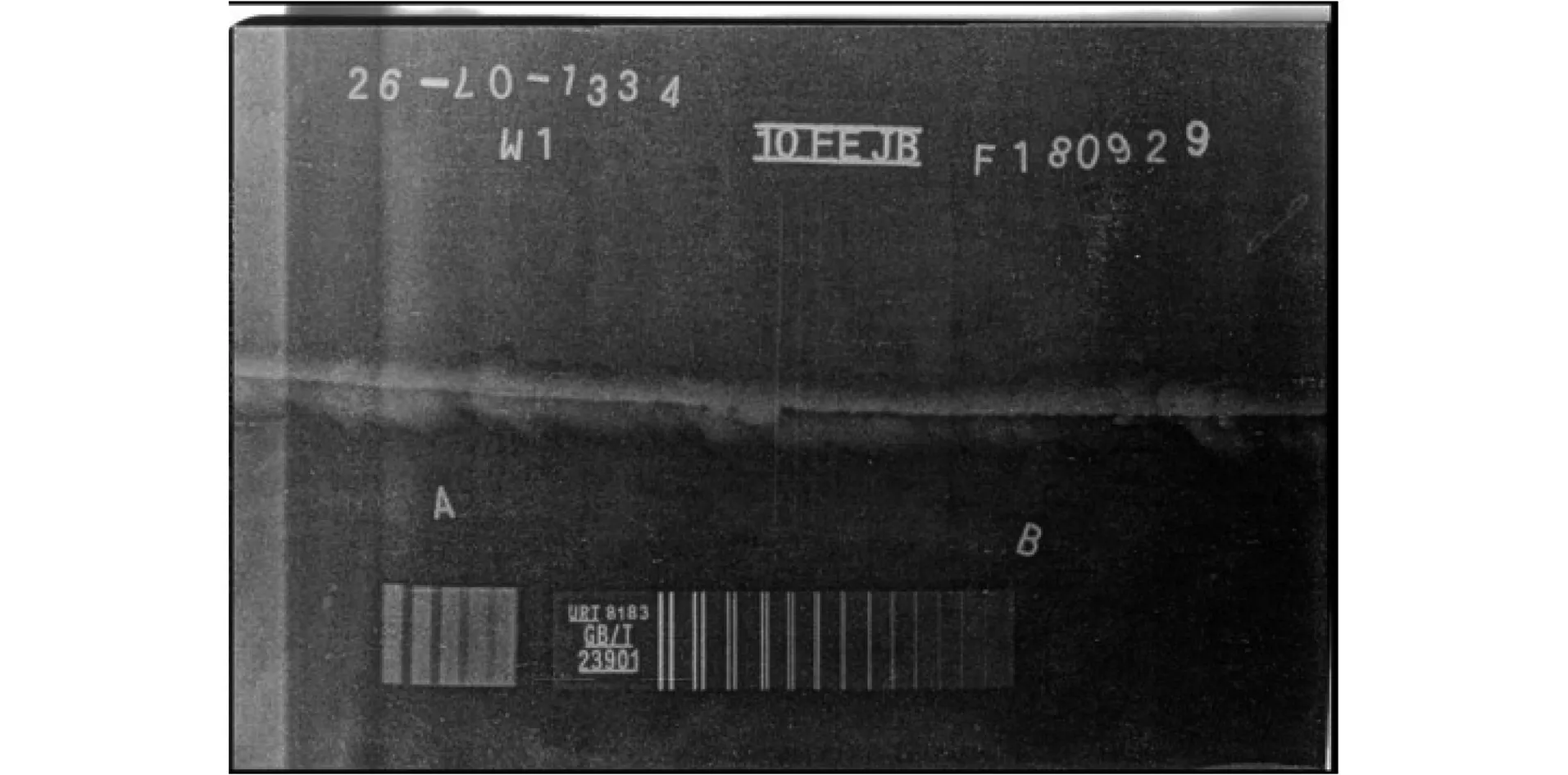

分别对规格为DN 150 mm×6 mm,DN 200 mm×6 mm的带料管道环焊缝,利用X射线与γ射线进行CR检测。图7为DN 150 mm×6 mm带料管道的X射线CR检测结果图像(管电压为180 kV,透照时间为6 min);图8为DN 150 mm×6 mm带料管道的γ射线CR检测结果图像(Se75,50Ci,6 min);图9为DN 200 mm×6 mm带料管道的X射线CR检测结果图像(管电压为200 kV,透照时间为8 min);

图8 带料管道DN 150 mmX6 mm的γ射线CR检测结果

图9 带料管道DN 200 mmX6 mm的X射线CR检测结果

图10为DN 200 mm×6 mm带料管道的γ射线CR检测结果图像(Se75,50Ci,8 min)。

以上试验结果的对比如表4所示。从表4及图7,8中可以看出,采用X射线和γ射线对带料管道进行CR检测的图像质量要求均能满足标准要求,也均能发现宽度为1.5mm的未熔合缺陷,X射线CR检测单丝高于γ射线CR检测1个等级,X射线CR检测归一化信噪比高于γ射线CR检测的;从表4及图9,10的对比中可以发现,采用X射线和γ射线进行CR检测的图像质量均能满足标准要求,均能发现直径为1 mm的气孔缺陷。

图10 带料管道DN 200 mmX6 mm的γ射线CR检测结果

表4 使用不同射线源检测带料管道的试验结果

2.3 带料管道考虑和不考虑介质对透照影响的对比

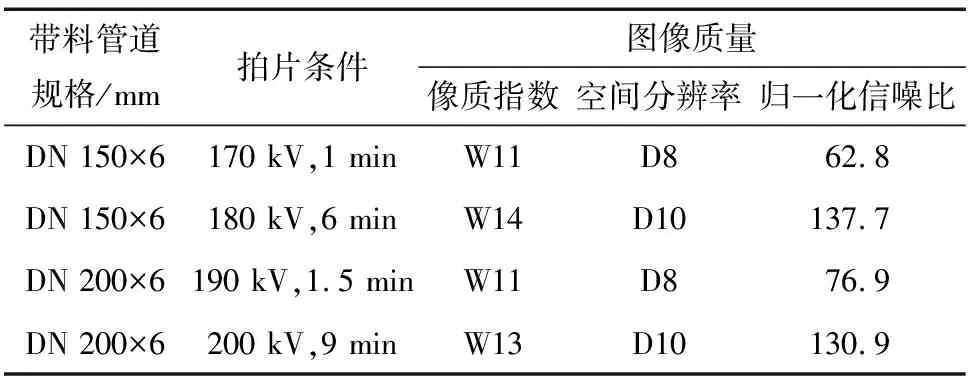

分别对DN 150 mm×6 mm,DN 200 mm×6 mm的带料管道环焊缝利用X射线进行CR检测,一组不考虑介质对透照的影响,另一组考虑介质对透照的影响。图11为DN 150 mm×6 mm带料管道不考虑介质对透照影响的X射线CR检测结果(管电压为170 kV,透照时间为1 min);图12为DN 150 mm×6 mm带料管道考虑介质对透照影响的X射线CR检测结果(管电压为180 kV,透照时间为6 min);图13为DN 200 mm×6 mm带料管道不考虑介质对透照影响的X射线CR检测结果(管电压为190 kV,透照时间为1.5 min);图14为DN 200 mm×6 mm带料管道考虑介质对透照影响的X射线CR检测结果(管电压为200 kV,透照时间为9 min)。

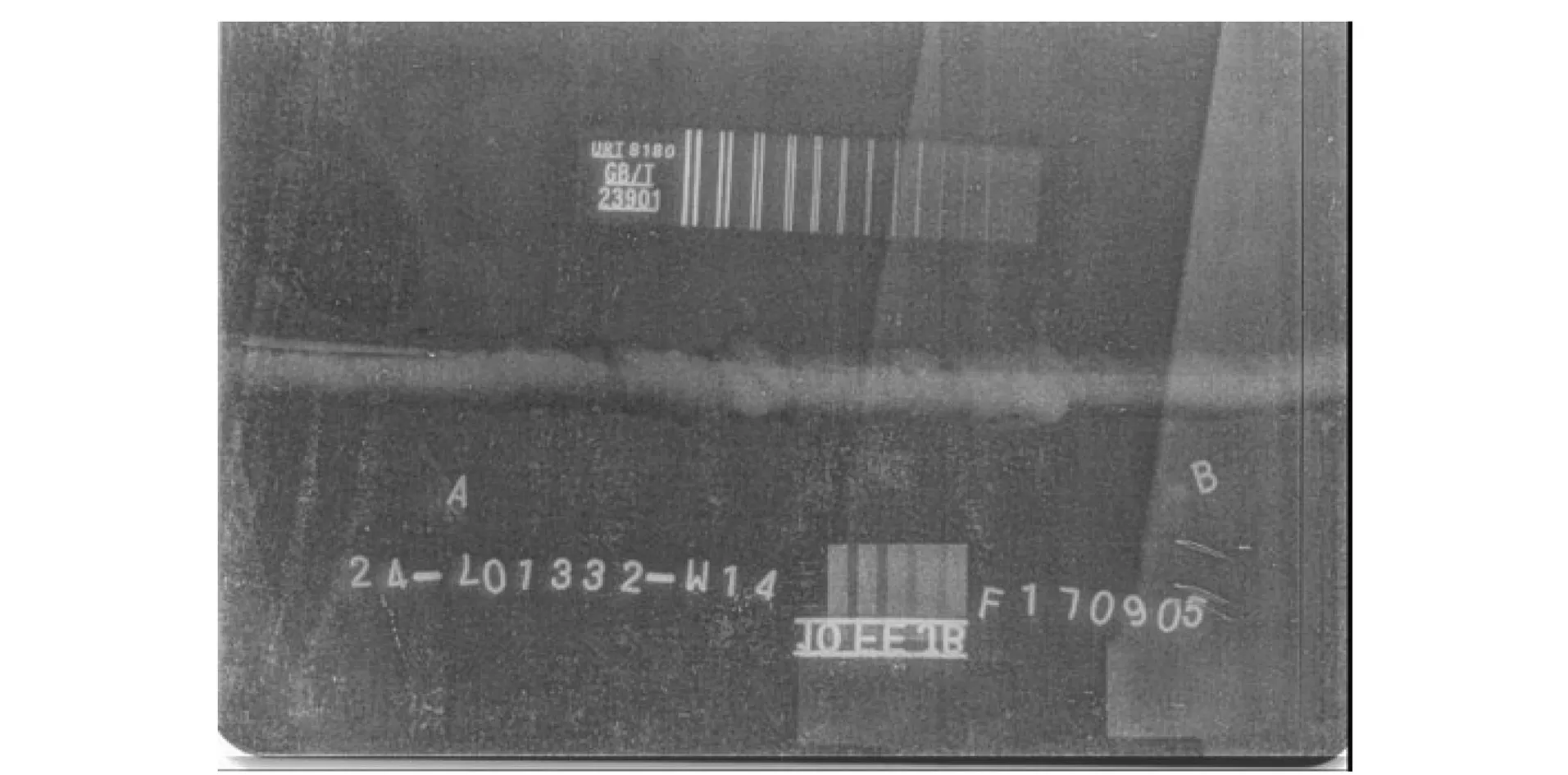

图11 DN 150 mm×6 mm带料管道未考虑介质对透照影响(170 kV,1 min)的X射线CR检测结果

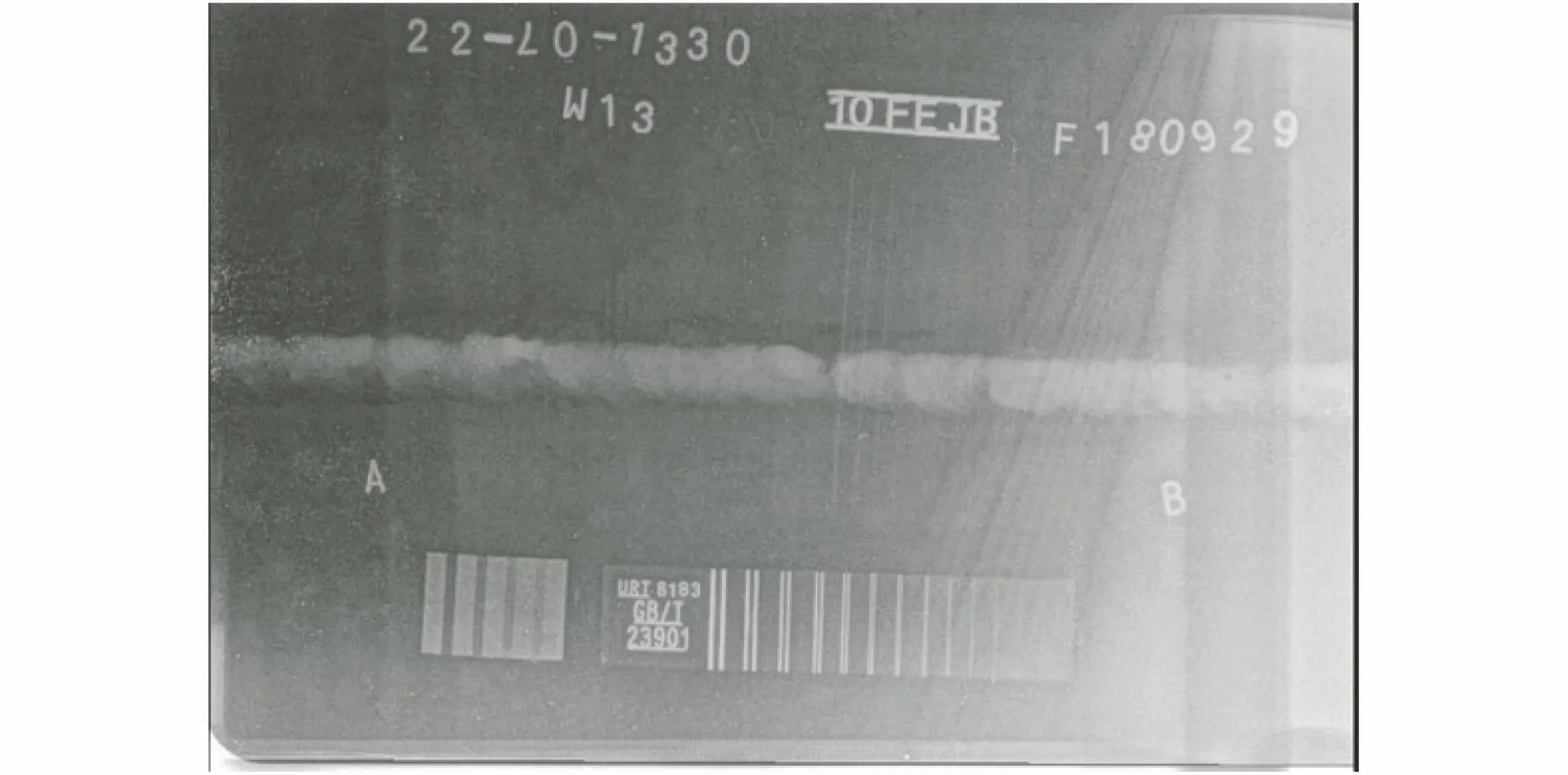

图12 DN 150 mm×6 mm带料管道考虑介质对透照影响(180 kV,6 min)的X射线CR检测结果

图13 DN 200 mm×6 mm带料管道未考虑介质对透照影响(190 kV,1.5 min)的X射线CR检测结果

图14 DN 200 mm×6 mm带料管道考虑介质对透照影响(200 kV,9 min)的X射线CR检测结果

以上试验结果如表5所示,从表中可以看出,如果用未考虑介质对透照影响而选取的透照参数进行CR检测,获取的图像质量均达不到标准要求,即要求在现场实施CR检测时必须考虑介质对透照的影响。

表5 带料管道未考虑和考虑介质对透照影响的试验结果

3 现场检测

在对管道按检测工艺要求进行X射线检测时,初期检测效果良好,均能达到检测标准对数字射线的图像质量要求。在后期的检测过程中发现存在以下问题,需对检测工艺进行调整。

(1) 射线检测无法对DN 200 mm以上管道进行有效检测(射线机最大管电压为300 kV),DN 250 mm,DN 300 mm管道壁厚均在10 mm以上,加上管道内介质,实际穿透厚度大于56 mm(按衰减系数和密度折算),300 kV射线机产生的射线能力无法穿透管道进行有效拍片。

(2) 管道纵横交错,部分管道无法容纳射线机的摆放,无法进行完全透照检测,造成检测比例不足。

(3) DN 200 mm以上带料管道射线检测数字底片的质量参数未能达到标准要求,实际情况如表6所示。

表6 DN200 mm以上带料管道实际检测结果与标准要求对比

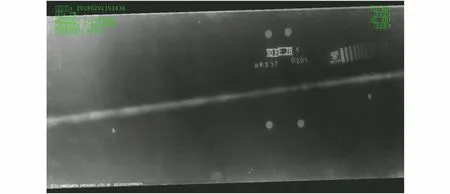

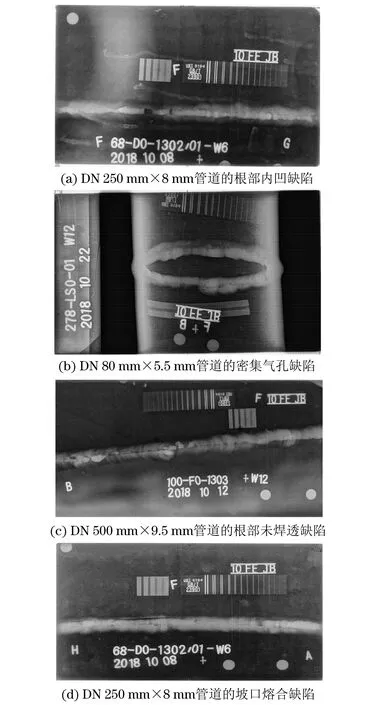

在检测DN200 mm以上带料管道时,数字底片质量虽不能达到目前检测质量要求,但也能发现一些较大的缺陷,如内凹、未熔合,未焊透等,如图15所示。

图15 典型缺陷的现场检测图像

4 结论

(1) 对带料压力管道采用射线计算机辅助成像检测,能够发现管道的内部缺陷,在管径不大于DN 200 mm(厚度为8 mm)时,能达到现行检测标准NB/T 47013.14-2016中AB级对像质质量的要求。

(2) 在管径大于DN 200 mm(壁厚为8 mm及以上)时,采用γ射线对带料管道进行检测,数字底片质量参数无法达到标准对管道不带料情况下的检测质量要求;随着管径的增加,管道内部介质对射线的衰减吸收变强,使得检测数字底片质量参数很难达到检测标准的要求;在对带料管道进行质量评定时不能排除介质的影响,应按其衰减系数和密度来计算实际透照壁厚,从而来评定数字底片的质量。

(3) 使用射线计算机辅助成像技术检测带料管道焊缝,在实际应用中实施,一方面解决了传统射线检测技术检测效果差,甚至无法进行检测的问题,另一方面解决了常规检测技术给实际生产带来的停产停运或排料的麻烦,且能使管道缺陷结果显示客观化、易于判定,利于在役或超期服役带料管道的安全运行评价,具有重要的经济和社会效益。但是在实际的检测应用中,高填充衰减系数介质(大管径内充满介质)对数字射线检测产生的影响是不可避免的。

(4) 当对设备进行在役检测时,CR检测技术在工作效率、检测图像后续分析处理和数据存储等方面具有较大优势,同时具有经济性、高效性、有效性等特点,因此在满足NB/T 47013-2015 《承压设备无损检测》、管道容器检测规程的前提下,是可供选择的高效检测方法。