某型机外置机匣接耳检测疑似裂纹分析

2020-04-23汪荣华卢新亮欧阳康吴云坤

汪荣华,卢新亮,欧阳康,曹 强,吴云坤,王 京

(国营芜湖机械厂,芜湖 241000)

外置机匣接耳位于某型机中央翼第3墙上,用于连接中央翼第3墙和小发动机(见图1)。该接耳材料为7B04-T6,属于超硬铝合金,其特点是强度较高,但抗疲劳性能较差,对应力集中敏感性强。发动机工作时产生的振动易导致固定接耳承载过大,且承力不均会使得接耳产生附加应力,甚至引起裂纹的产生。

图1 外置机匣接耳安装状态

某型机经过大修出厂后,在服役阶段的无损检测定检时,发现外置机匣接耳处存在涡流检测显示明显的缺陷信号,着色检测无裂纹相关显示,检测人员对该部位的检测结果往往心存疑虑。针对该疑似裂纹信号,笔者将接耳分解下来,借助其他无损检测方法,热处理和微观观察等方式进行了探讨。

通过查阅相关资料,可知:如果被检材料存在材料不均,如成份偏析、热处理或磁性不均匀等,都会引起涡流响应;近表面夹杂、气孔等小的体积型缺陷通常也会引起涡流信号突变。由于铝合金在使用过程中存在一定的残余应力,脉冲涡流信号的峰值与拉伸应力间存在一定的非线性关系[1];涡流信号随着试样内部应力场的增大呈线性变化的趋势[2]。且金属产品或零件在使用过程中容易产生腐蚀和疲劳裂纹,对于产品下表面的腐蚀和探测面上出现的开裂及其微小裂纹,肉眼是无法发现的。针对上述几种可能引起涡流响应信号的因素,笔者开展了以下试验与分析。

1 试验分析

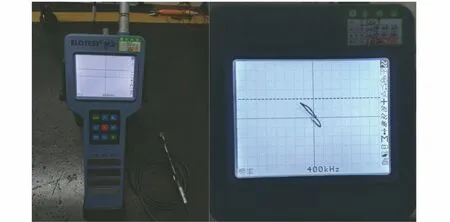

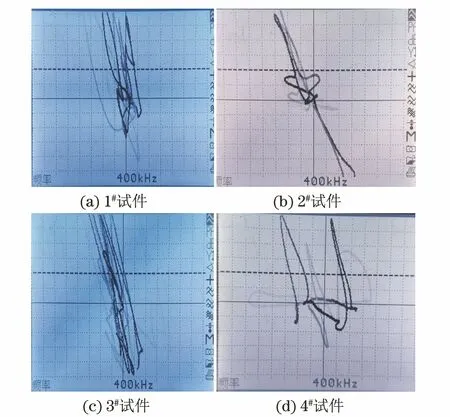

将原位涡流检测有明显信号响应特征、着色检查无相关显示的4件外置机匣接耳从飞机上分解下来,并分别编号为1#,2#,3#,4#试件,再次对其进行涡流和着色检测,以验证机上原位检测和离位检测结果的一致性。

1.1 着色检测

对1#,2#,3#,4#外置机匣接耳进行着色检测,得到结果如图2所示。显像后进行观察,发现1#,3#试件表面有少量针孔状显示,2#试件表面有链状压痕、凹坑显示,4#试件上无任何显示。4件接耳试件均无裂纹相关显示。可见,机匣接耳分解后离位着色检测结果与机体原位着色检测结果一致。

图2 机匣接耳着色检测结果

图3 对比试块的裂纹涡流信号

1.2 涡流检测

图4 机匣接耳的涡流检测信号

涡流检测时采用德国罗曼公司的涡流检测仪(型号M2V3L)和其匹配的弯角绝对式屏蔽探头(型号KAS 66-3)。该手持式涡流检测仪具有频率响应灵敏、缺陷信号相位角分离大、边缘效应小等优点,适用于未知方向和复杂几何结构表面细小缺陷的检测。设定的检测参数如下:工作频率为400 kHz,总增益为58.0 dB;y轴广角增益为13.0 dB;低通频率为100 Hz;高通频率为1.8 Hz;前置放大为14 dB。将涡流检测仪提离信号调为水平方向,调试对比试块上2 mm深裂纹的报警阈,设定为幅值的20%,如图3所示。依次对4件试件进行涡流检测,结果显示4件试件信号均响应明显,阻抗幅值冲击有力,相位偏转80°~90°,为很明显的裂纹信号特征,如图4所示。进行多次重复检测,结果复现;标识后记录检测结果。可见,接耳分解后离位涡流检测结果与机体原位涡流检测结果一致。

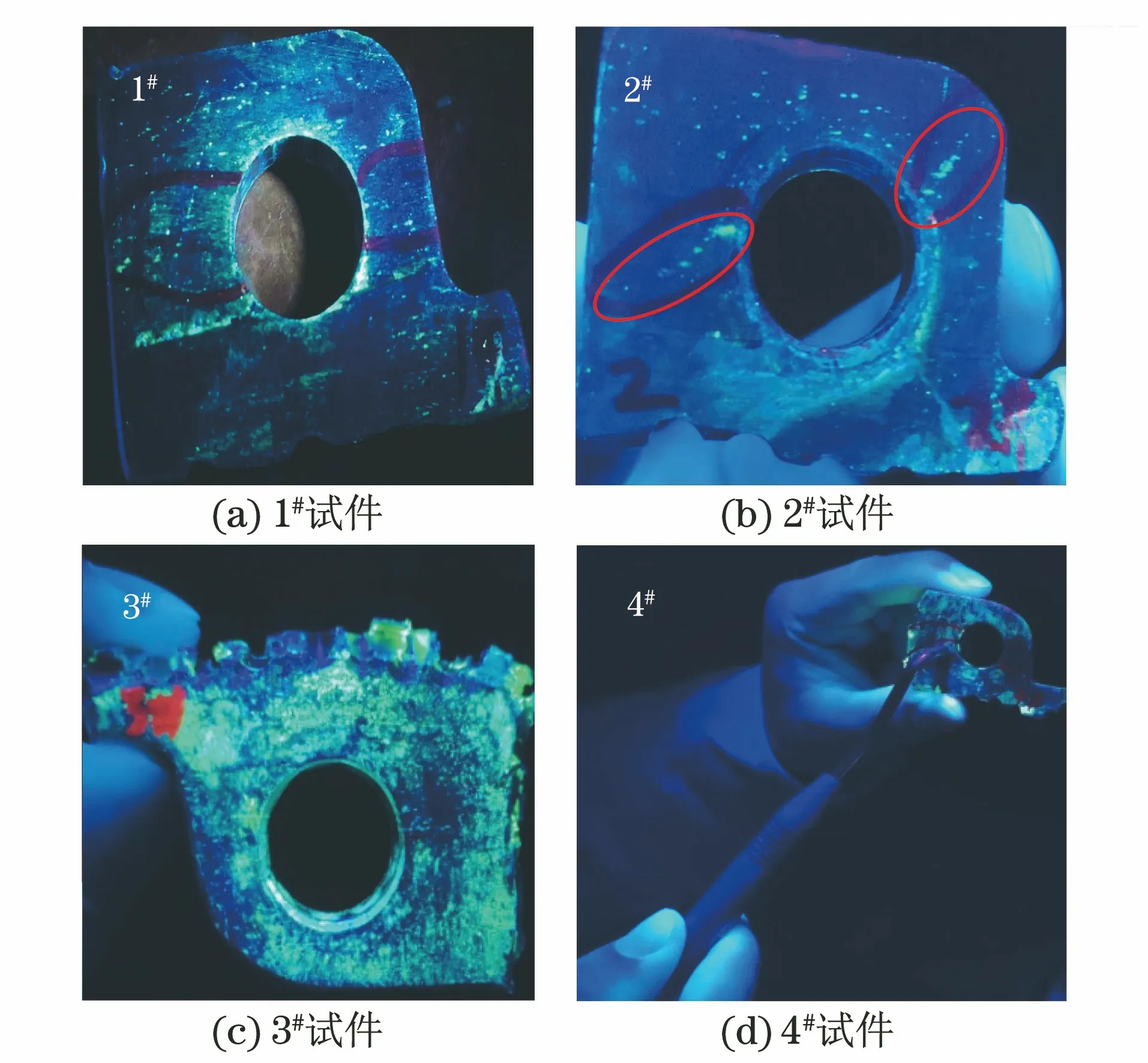

1.3 荧光检测

为进一步探究疑似裂纹信号的来源,对4件试件进行荧光检测分析。荧光检测前,清洗试件后将其浸泡于丙酮溶液中30 min,彻底清洗后干燥完全,再进行荧光检测,荧光渗透液灵敏度等级为2级。检测结果如图5所示。

图5 机匣接耳荧光检测结果

荧光检测结果显示,1#,4#试件无缺陷显示;2#试件表面有链状显示,使用排笔蘸染无水乙醇溶液轻微擦拭,干燥后显示重现,表明该处即为缺陷。结合图4中2#试件的涡流检测结果,可初步判断2#试件上的两处显示为裂纹显示。3#试件荧光检测结果显示2条明显的细微裂纹,长度分别为4,6 mm,用无水乙醇擦拭后出现荧光液轻微回渗的现象。

一般来说,荧光渗透检测的灵敏度高于着色渗透检测的灵敏度,对于开口度较小的裂纹具有较高的检出率。着色检测操作中清洗工件表面多余渗透剂时,对于浅表缺陷容易造成过清洗,且肉眼较难发现,这可能是荧光检测发现3#试件上存在裂纹,而着色检测未发现的主要原因。由于渗透检测技术只适用于非多孔性材料的表面开口缺陷,而涡流检测技术能检出导电材料表面及近表面缺陷,故对于材料为7B04的外置机匣固定接耳可能存在的近表面微小裂纹,涡流检测技术具有更高的检测灵敏度和缺陷检出率。1#,4#试件表面无缺陷显示,而涡流检测时却有明显的信号响应。该2件试件的近表面是否存在夹杂、气孔等小的体积型缺陷、是否存在内部应力场引起的涡流信号,仍需要通过试验来分析。

1.4 数字射线实时成像检测

笔者采用数字射线实时成像检测(DR)系统对4件试件进行检测,以验证试件内部是否存在夹杂、气孔等小的体积型缺陷。试验设备为:移动式工业X射线检测机,型号为XY-3010/3;GE公司的DXR250C-W平板探测器(非晶硅辐射探测器,探测像素达200 μm)。

DR检测参数如下:透照电压为100 kV;管电流为4 mA;焦距为800 mm;放大倍数为1.01;采样时间为2 s;帧数为4。对4件试件进行DR检测,结果如图6所示。通过分析外置机匣接耳的DR检测结果可知,3#试件存在裂纹影像,该缺陷影像位置与图5荧光检测结果中3#试件裂纹影像相吻合。观察1#,2#和4#试件的DR影像,未发现内部缺陷,不存在近表面夹杂、气孔等小的体积型孔洞等宏观缺陷,即该3件试件涡流异常信号与试件内部体积型缺陷因素无关。

图6 机匣接耳DR检测结果

1.5 去应力处理和微观观察

选取1#试件进行去应力处理,2#,4#试件进行微观观察。

先对1#试件进行第一次稳定时效处理:将试件平稳放置在RX3-18-5回火炉中,在100~115 ℃加热温度中保温12~14 h,空冷至室温,完成第一次去应力处理。按设定参数,对完成去应力处理的1#试件进行涡流检测,涡流响应信号同图4中1#试件的信号一致。说明涡流信号来源与试件内部应力场这一可能影响因素无关。

对4#,2#试件表面涡流信号响应明显的部位进行剖开,切开后制备金相试样。对试样进行磨制、抛光后在光学显微镜下观察。金相试样制件如图7所示。

图7 金相试样制件

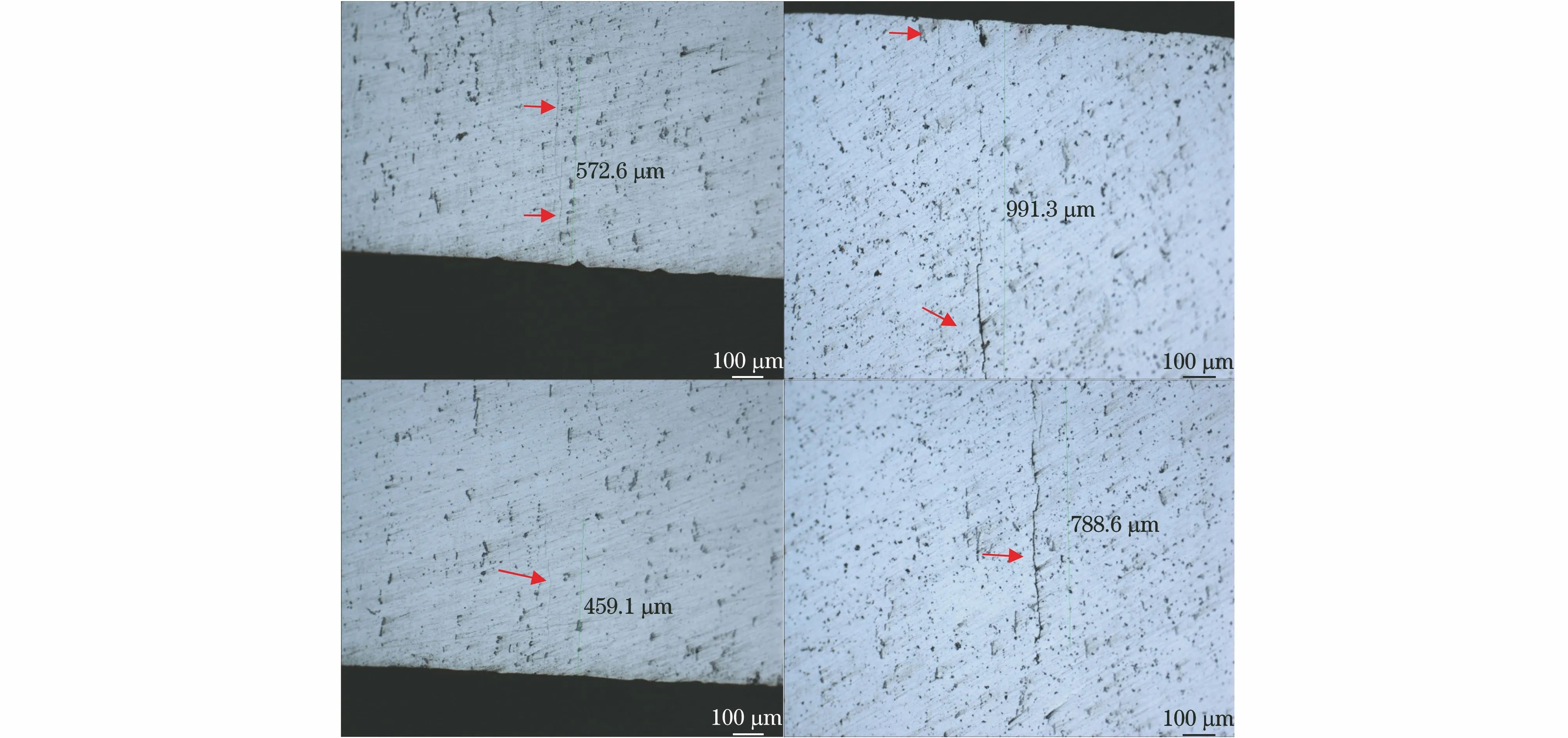

对4#试件进行光学显微镜观察,找到3处典型位置的裂纹,如图8所示,图中右侧上下位置的两图为同一位置的裂纹显示。由图8可见,3处裂纹呈断续形态,裂纹方向一致,均朝垂直于试样长边方向扩展,最长裂纹长度超过1 mm;左侧上下两图显示的裂纹纤细,扩展至试样长边沿时裂纹痕迹隐匿,说明该两条裂纹是试样表面未开口的近表面裂纹或开口很小的微裂纹,但裂纹在试样的厚度方向已扩展至一定的深度。由图8右侧的上图可知,裂纹起始于试件表面,断续纵向延伸后有一定的长度。

图8 4#试件裂纹微观形貌

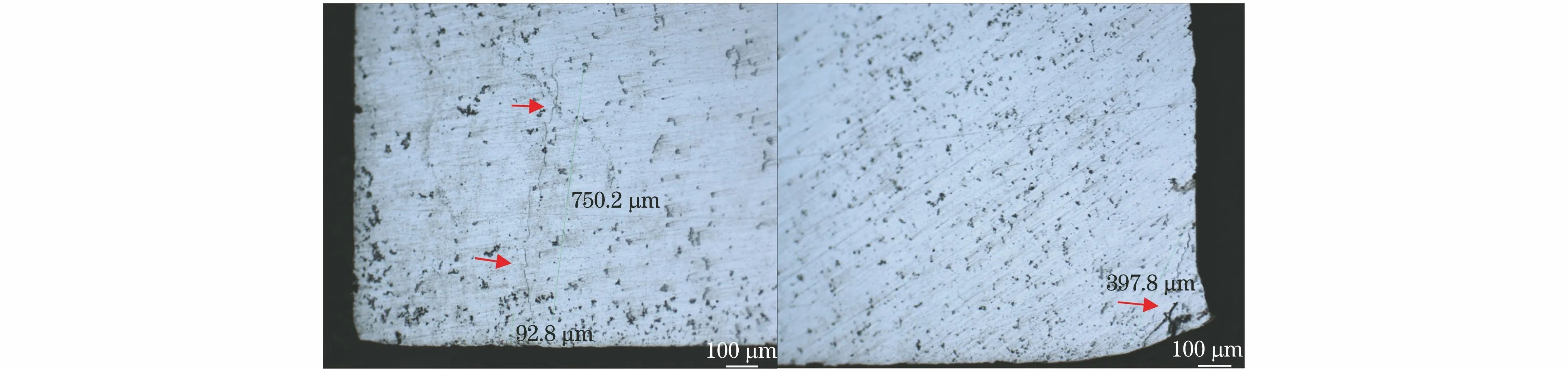

对2#试件进行光学显微镜观察,找到两处典型位置的裂纹(见图9),裂纹呈断续形态,左侧图中裂纹沿垂直于试样长边方向扩展,右侧图中裂纹位于尖角处(也呈断续形态),左侧图中观察到裂纹在距边沿92 μm处隐匿,说明该裂纹为试件近表面或表面延伸下来的裂纹。该观察结果与涡流检测、荧光检测结果相一致。由图8,9分析可知,图4中4#,2#试件的涡流响应信号来源于试件表面或近表面的裂纹。

图9 2#试件裂纹微观形貌

2 结论

(1) 外置机匣接耳涡流异常信号与可能存在的内部应力场,近表面夹杂、气孔等小的体积型缺陷等因素无关。

(2) 外置机匣接耳检测时涡流异常响应信号明显,着色检查无相关显示时,涡流信号来源于试件近表面裂纹或表面开裂度极其微小的裂纹。当涡流检测外置机匣接耳耳片时,信号相位角明显偏转、阻抗幅值冲击有力,则可判定该处存在裂纹。涡流检测对试件表面或近表面微小裂纹具有很高的检测灵敏度和可靠性。