缓冲套对停止器挡杆防撞性能影响的测试与分析

2020-04-22戴卫刚李锋宝张华兵

□ 蒋 萍 □ 戴卫刚 □ 李锋宝 □ 张华兵 □ 沈 锋

天奇自动化工程股份有限公司 江苏无锡 214000

1 研究背景

发动机缸体是汽车的重要零部件。由于工位的需要,两缸体在运行过程中要保持一定的距离。对此,停止器起不可或缺的作用,其通过与缸体产生碰撞来阻止缸体运行。可见,碰撞载荷是停止器设计的重要依据[1]。在多体接触碰撞的研究中,文献[2-4]分析了碰撞力和拉格朗日乘子的关系。如果碰撞体关系复杂,计算会耗费大量时间,且碰撞产生的应力、应变也不易直接测量[5]。随着计算机的普及与发展,数值模拟研究碰撞力已成为现实[6-8]。笔者建立汽车发动机缸体碰撞的虚拟样机,通过动力学仿真结合试验,获得停止器挡杆带聚氨酯缓冲套和不带缓冲套时的最大碰撞力。得到碰撞力后,利用有限元分析软件分析碰撞中关键部位挡杆和铜套的强度,从而分析不同情况挡杆的碰撞,作为优化设计停止器挡杆的依据。

2 停止器挡杆碰撞力计算

碰撞力随接触深度不断变化,手工计算其瞬间值非常不易。在ADMAS软件中,常用冲击函数法来估算两物体之间的碰撞力。

两物体之间的碰撞力F为:

(1)

式中:k为刚度系数;x为距离;p为冲击函数阈值;x′为x对时间的导数;e为力指数;c为最大阻尼系数;d为最大阻尼时的切入量。

由式(1)可知碰撞力为弹性力与阻尼力之差[9]。

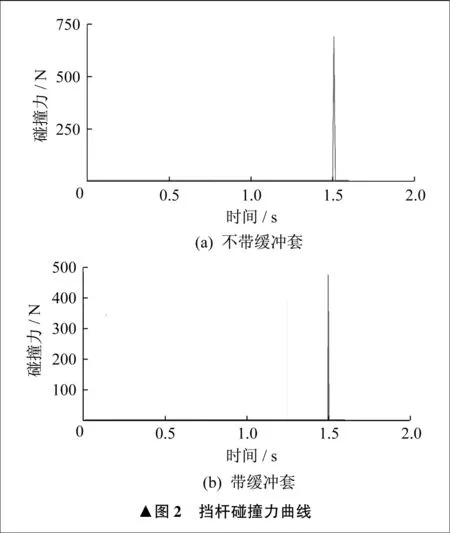

停止器挡杆组件模型如图1所示,其中受力部件是挡杆,与之紧密配合的是铜套。当发动机缸体以一定速度输送到停止位时,缸体冲撞处于初始静止状态的挡杆。挡杆受力变形,并和铜套产生磨损,阻止缸体继续运动。碰撞力越大,挡杆变形越严重,使用寿命越短。经过改进设计,在挡杆上增加缓冲套。挡杆带聚氨酯缓冲套和不带缓冲套时,受到的碰撞力肯定不同,就此研究两种情况下挡杆碰撞力的大小。不带缓冲套的挡杆,其碰撞力曲线如图2(a)所示,材质为45号钢。带聚氨酯缓冲套的挡杆碰撞力,其碰撞力曲线如图2(b)所示,此时与缸体直接接触的是缓冲套。当铝质发动机缸体在相同的起始点以12 m/min运行时,两种情况下挡杆均在1.5 s左右发生碰撞。碰撞力很快达到峰值,然后又逐渐减小。其中,不带缓冲套的挡杆,其碰撞力最大值约为680 N;带缓冲套的挡杆,其碰撞力最大值约为475 N。

相比可知,带缓冲套的挡杆与发动机缸体接触时,碰撞发生的时间短,阻尼变化周期短,挡杆很快就会回弹,因此带缓冲套的挡杆更耐撞。

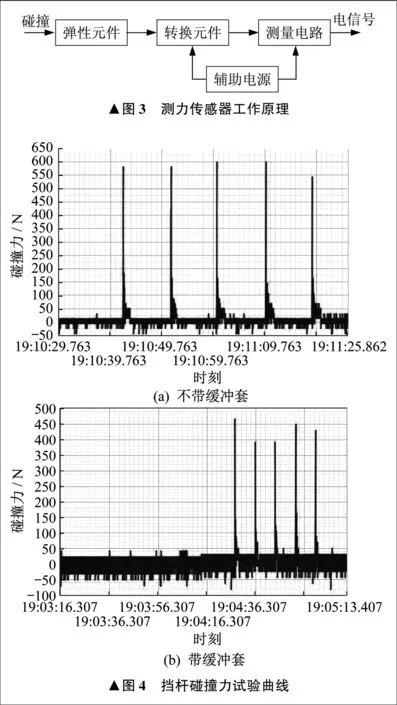

3 停止器挡杆碰撞力试验

为了更好地分析碰撞力的大小,采用测力传感器,其工作原理如图3所示。测力传感器连接至相应设备,紧靠挡杆排布。当发生撞击时,挡杆的撞击力可以由测力传感器进行检测。当发动机缸体以一定速度撞击挡杆时,碰撞力的变化通过测力传感器检测,输出至计算机,最终形成碰撞力曲线,如图4所示。由图4可知,同一发动机缸体运行速度相同时,不带聚氨酯缓冲套的挡杆,其最大碰撞力为600.9 N;带聚氨酯缓冲套的挡杆,其最大碰撞力为468 N。以上数据表明,带聚氨酯缓冲套对发动机缸体的冲击有一定削弱作用,使碰撞力减小了近22%。与挡杆材质45号钢相比,聚氨酯的刚度系数和阻尼系数小,力指数大,弹性力与阻尼力的差值增速慢,因此带聚氨酯缓冲套挡杆的防撞效果更好。挡杆碰撞力ADAMS仿真与试验数据对比见表1,可知得到的碰撞力大小相近,验证了数值模拟的可靠性。

表1 挡杆碰撞力仿真与试验对比

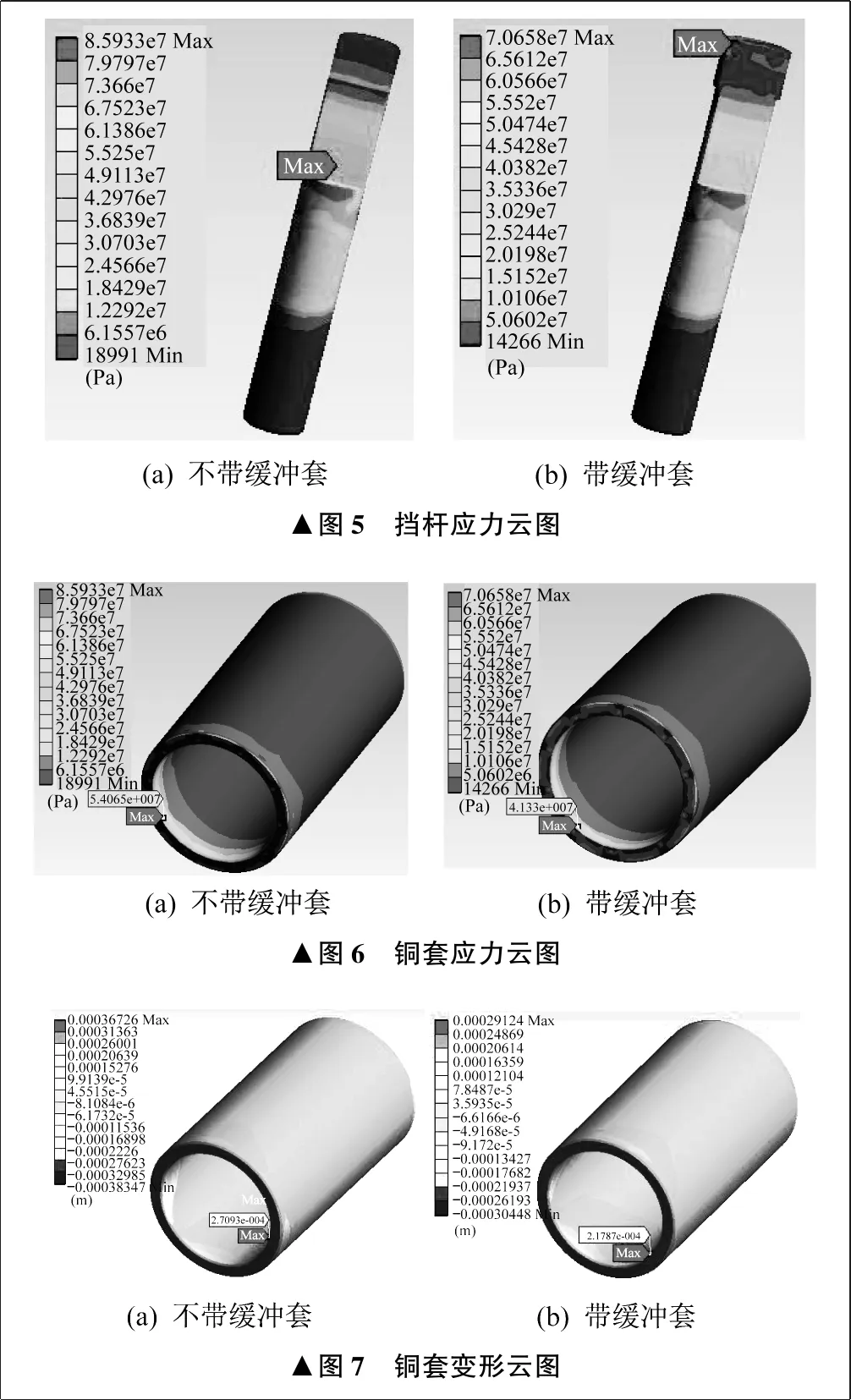

4 有限元分析

在得到发动机缸体与挡杆碰撞力的基础上,对不同类型的挡杆组件进行有限元分析,获得关键部件挡杆和铜套的应力、应变云图,如图5~图7所示。由有限元分析可知,不带缓冲套的挡杆,其受到的最大应力为86 MPa,铜套相应的最大应力为54 MPa,铜套受到挡杆反作用力而产生的运动方向最大变形为0.27 mm;带缓冲套的挡杆,其受到的最大应力为70.6 MPa,铜套相应的最大应力为41 MPa,铜套受到挡杆反作用力而产生的运动方向最大变形为0.22 mm。查样本可知,带割口的45号钢在850 ℃热处理时,95%存活率下疲劳极限为148 MPa,而铜套材质铝青铜的屈服强度为167 MPa[10]。两种情况下挡杆和铜套的最大应力均小于极限强度,满足强度要求。在相同润滑条件下,带缓冲套的挡杆对应的铜套每次撞击后变形量较小,两部件的磨损量较小,因此带聚氨酯缓冲套的挡杆,其抗冲击效果更好。

5 结束语

笔者通过ADAMS动力学仿真分析获得的单次碰撞力与试验数据接近,即带聚氨酯缓冲套的停止器挡杆,其受到的碰撞力明显减小,碰撞时间缩短。在获得碰撞力的基础上,通过有限元分析,确认挡杆和铜套的强度满足要求,且带聚氨酯缓冲套的挡杆对应的铜套变形小,有利于减小两部件间的磨损。由此可见,在不考虑其它因素的影响下,停止器优先选择带聚氨酯缓冲套的挡杆。