一种虚实结合舰船辅锅炉维修模拟训练考核平台的研制

2020-04-22濮怀宇黄家宁韩江桂

濮怀宇, 黄家宁, 韩江桂*

(1.海军工程大学教保处, 武汉 430063; 2.海军工程大学动力工程学院,武汉 430063)

辅锅炉是舰船动力装置的重要组成部分,然而辅锅炉由于在实际运行中存在极大的安全隐患,同时不仅消耗燃油、能源,而且对环境有一定的污染,因此该系统的训练无法在实际舰船装备上实施;另一方面目前辅锅炉模拟器大多都是以纯硬件或者纯虚拟的几何模型为主,其形式和功能都无法达到理想的维修训练的效果[1-2]。基于上述原因,设计研制一种虚实结合的舰船辅锅炉维修训练考核平台,用于对舰员和相关维修保障人员进行日常训练和技能水平考核,以期提高舰员对辅锅炉基本操作、故障排除及维修的能力。

1 平台总体设计

平台由辅锅炉本体、实作维修台、燃油系统、供水系统、燃烧系统、控制系统与计算机仿真系统7大部分组成。平台总体结构如图1所示。

1.1 辅锅炉本体

以LSK-0.5立式针形管辅锅炉为本体,并与实物接近1∶1的比例进行设计制造,在遵循外观、基本功能与实际舰用辅锅炉基本一致的原则下,对实际辅锅炉内部进行合理地简化改造,以此在一定程度上降低平台研制成本。整个辅锅炉高3 340 mm,直径1 150 mm,模拟水箱水容积为165 L,可通过调整水位高度调控水箱液面。改进后的辅锅炉具备模拟补水功能、模拟排污功能、模拟加热功能、液位监测功能。

1.2 实作维修台

为便于受训人员在训练过程中对相应器件的实作维修及拆卸训练,将水路与油路中可实作维修与拆卸训练的管路、阀门、滤器、给水泵以及油泵等器件集中地布置于实作维修台之上。实作维修台的整体结构如图2所示。

图1 平台总体结构Fig.1 Overall structure of the platform

图2 实作维修台设计Fig.2 Maintenance practical platform design

1.3 其他辅助系统

辅锅炉本体与供水系统、燃油系统、燃烧系统通过管路进行连接,形成完整的供水、供油回路[3]。

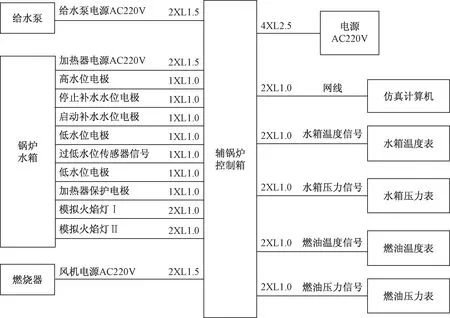

设计配备了在外观及功能上与实际舰船辅锅炉相同的可编程逻辑控制器(programmable logic controller,PLC)控制箱,给受训人员营造一种实际辅锅炉运行现场的真实环境。电控箱与其他系统设备通过各路接口电路,对泵、电磁阀、传感器等信号进行采集与控制,实现辅锅炉系统的整体电气控制。电气连接结构如图3所示。

图3 电气连接Fig.3 Electrical connection

控制箱包含对水泵、燃油泵、燃烧器、风机、燃油喷嘴的控制。其中PLC通过以太网与PC上位机进行数据交换,实现模拟辅锅炉的起炉、补水、排污、点火、燃烧加热、故障报警以及停炉等过程。

2 平台自动控制功能组成

通过以西门子S7-200 PLC为控制核心,利用计算机控制技术,有机地把PLC控制原理与辅锅炉运行过程控制有机地相结合,从而实现辅锅炉维修模拟训练平台的水位自动控制、蒸汽压力自动平衡控制、油路及燃烧自动控制。

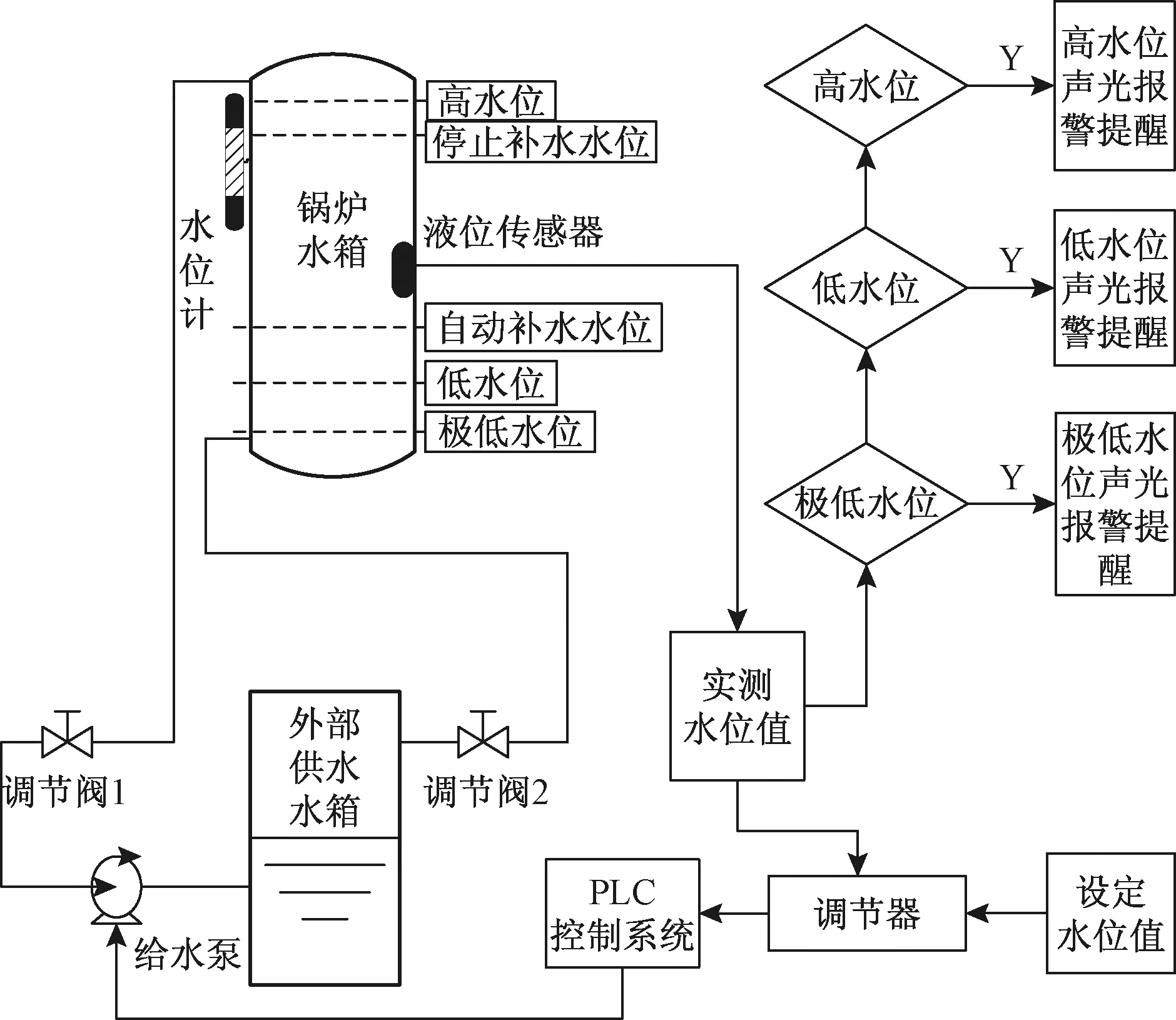

2.1 水位自动控制

系统利用液位传感器对辅锅炉水位进行实时检测,同时向控制系统提供极低水位反馈、低水位反馈、自动补水反馈、停止补水反馈、高水位反馈5组开关量信号,最终通过对水泵的自动控制,从而实现控制系统中水位自动控制的功能[4-5]。水位自动控制示意图如图4所示。

图4 水位自动控制Fig.4 Automatic water level control

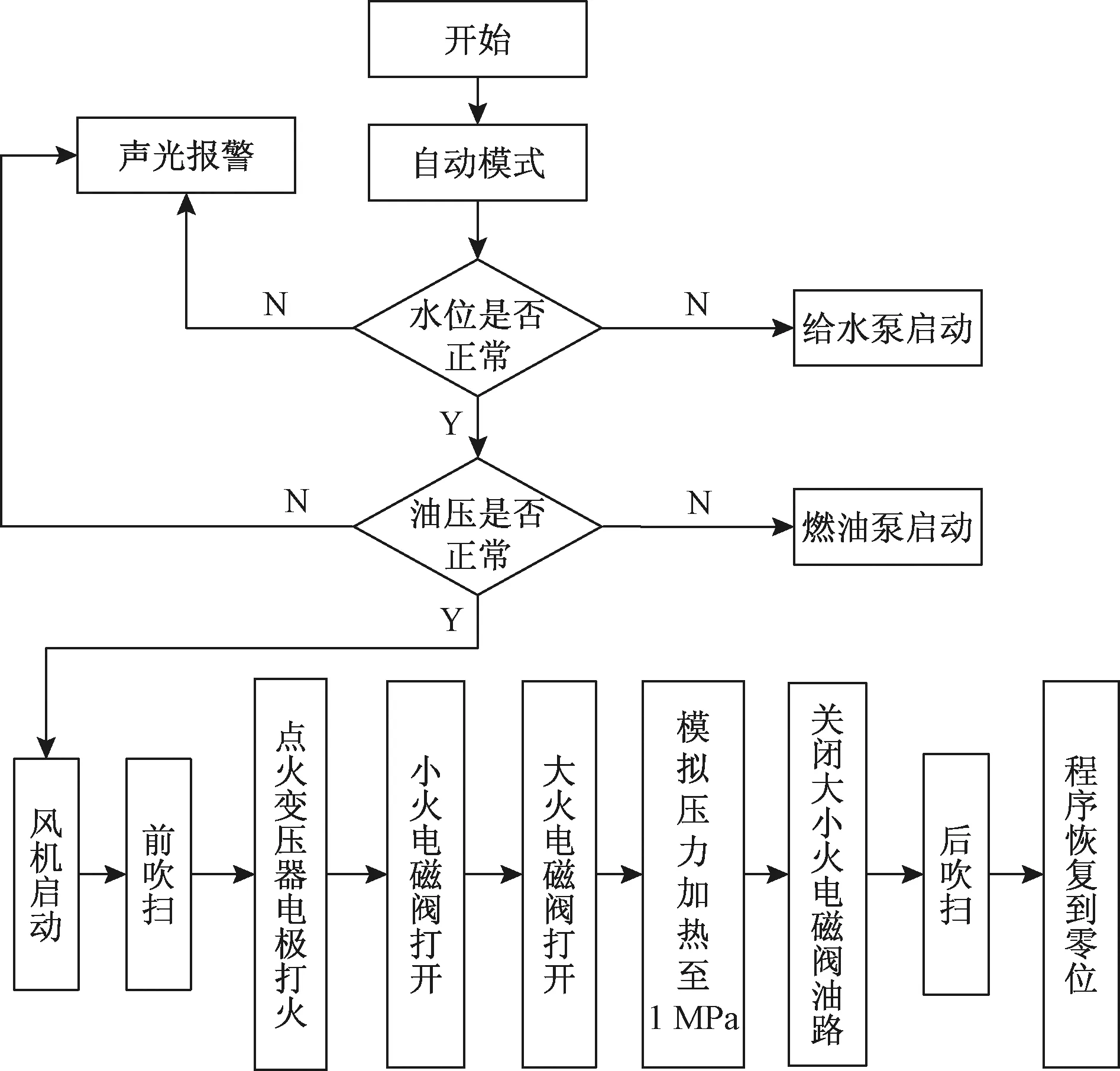

2.2 油路及燃烧自动控制

油路控制的控制对象为燃油泵,主要检测器件为压力传感器。燃油泵在自动运行的过程中,当锅炉水位低于极低水位时,燃油泵自动停止运行并且以此过程模拟实际辅锅炉处于无水情况下,燃油泵自动停止供油,防止辅锅炉发生干烧的情况。燃烧自动控制的控制对象主要为燃烧器、风机、点火装置、燃油喷嘴I和燃油喷嘴I+II且无实际检测对象。控制流程如图5所示。

图5 油路及燃烧自动控制Fig.5 Oil circuit and combustion automatic control

2.3 压力自动平衡控制

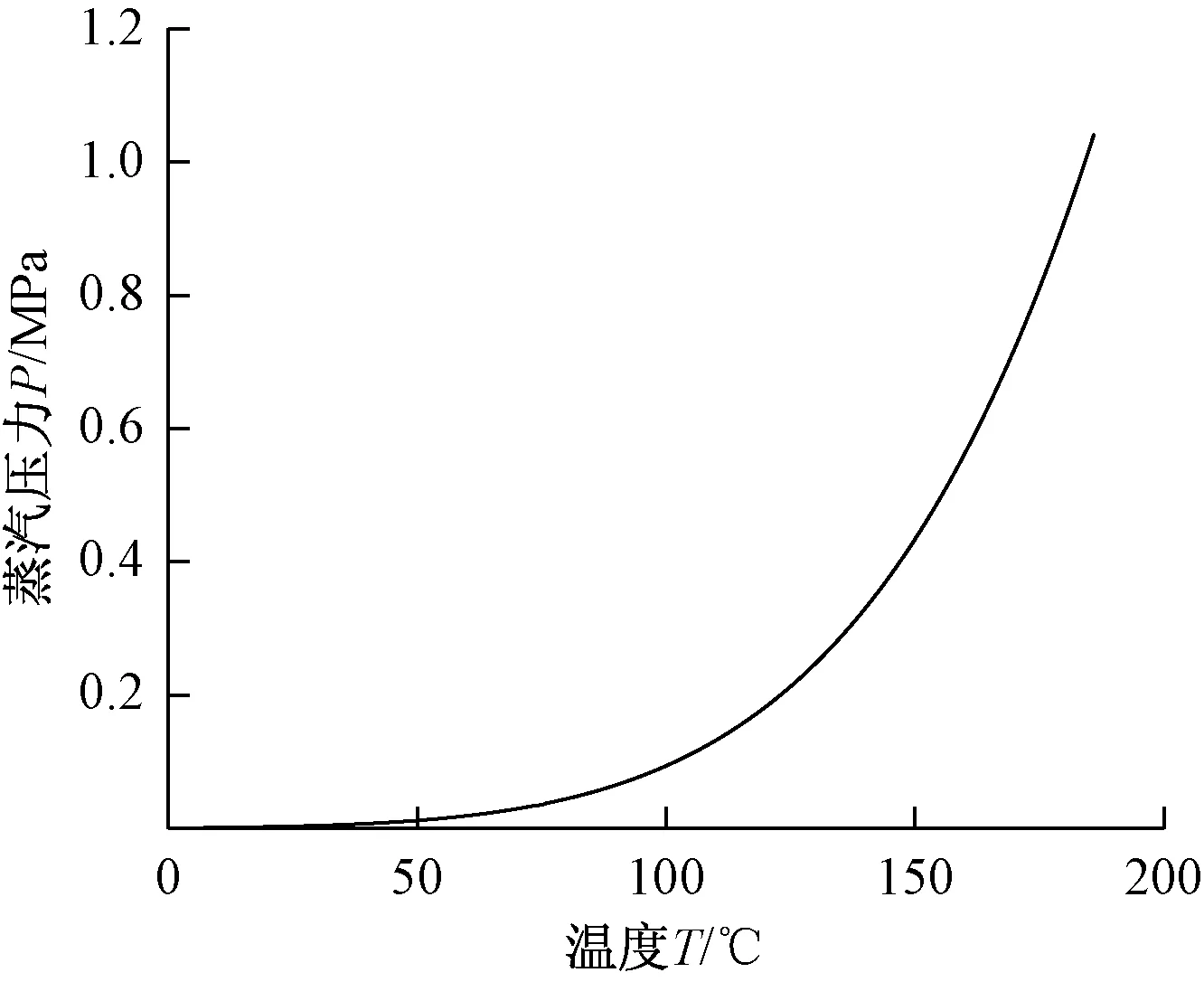

平台辅锅炉中蒸汽压力并非实测压力,而为模拟量。通过采集舰船辅锅炉实际运行时的蒸汽温度和压力对应数据,利用MATLAB得到两者数据关系的拟合曲线,以此作为依据编写蒸汽压力变化对应的程序,从而实现PLC控制系统模拟蒸汽压力的变化。拟合曲线如图6所示。

图6 蒸汽压力与温度模拟曲线Fig.6 Curve fitting of steam pressure and temperature

在无损耗状态下,时间与温度的关系为

T=kt

(1)

从而得到压力P与温度T之间的近似关系如下:

当T<80 ℃时:

P=0.000 9e0.051 8T

(2)

当T≥80 ℃时:

P=2×10-9T3.814 1

(3)

式中:T为温度;P为蒸汽压力;k为变化系数,在不同喷嘴下,k不一样。对于模拟蒸汽压力自动平衡控制的设计,控制原理如图7所示。

图7 蒸汽压力自动平衡控制Fig.7 Steam pressure automatic balance control

3 控制系统设计

通过以西门子S7-200 PLC为控制核心,并利用计算机控制技术,把S7-200 PLC基本原理与辅锅炉运行过程控制有机地相结合,从而实现平台中各部分系统的功能[6-7]。

3.1 硬件选型

在综合考虑维修模拟训练平台控制系统的功能、成本、所需点数、信号类型、应用的可扩展性以及后期的可操作性等因素下,最终控制系统中所用的硬件设备具体型号及参数如表1所示。

表1 硬件设备具体型号及参数表Table 1 Hardware device specific model and parameters

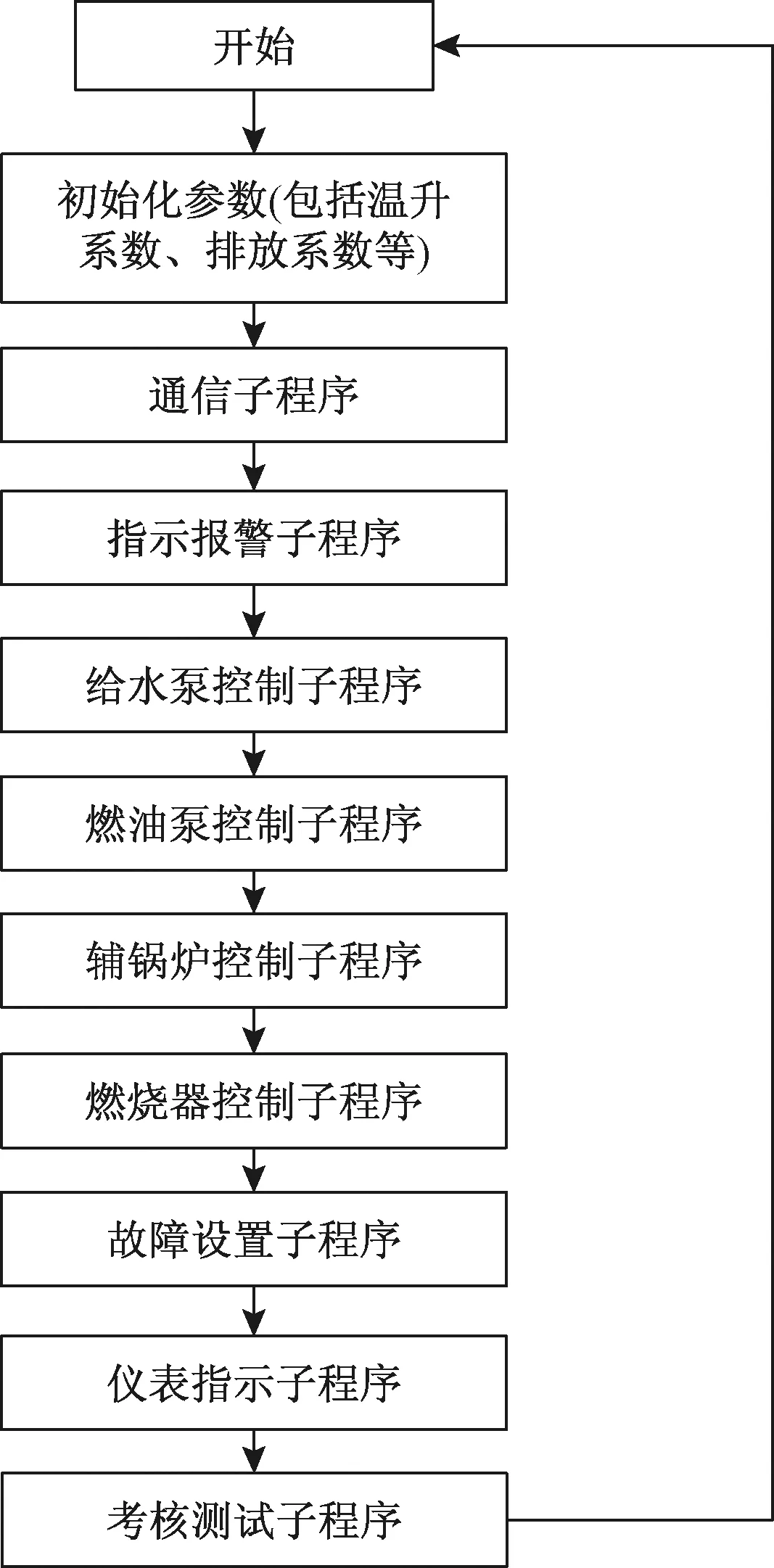

3.2 控制系统软件设计

程序采用简单、直观的模块化结构,执行流程如图8所示。

图8 执行流程Fig.8 Implementation process

采用TCP通信,PLC作为服务端,其IP为192.168.2.1,端口为7002;PC上位机作为客户端,其IP为192.168.2.10。采用问答式通讯模式,PLC每200 ms发送一次数据,上位机接收到PLC数据后,立即返回对应数据。若PLC在500 ms内未接收到上位机数据,则启动下一次发送。

4 计算机仿真系统

为形象逼真地展现实际辅锅炉复杂、抽象的工作过程,以此便于受训人员对舰船辅锅炉的工作原理及其运行机制有更加直观、深刻的了解,设计开发了计算机仿真系统。仿真系统具有友好的人机交互界面以及教学、考核两种功能模式。总体结构如图9所示。

图10 界面开发Fig.10 Interface development

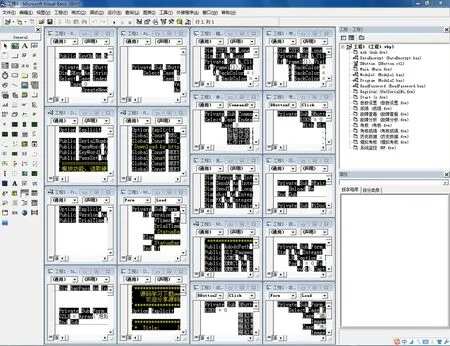

4.1 人机交互界面的开发

在Windows7操作系统下,采用Visual Basic6.0[8-9]版本作为软件开发工具,对计算机仿真系统的人机交互界面进行开发,如图10所示。

4.2 教学模式

教学模式下不仅可逼真显示辅锅炉本体、附属器件、各子系统动态运行过程,而且实时显示实测水位、模拟蒸汽压力与蒸汽温度的变化、各故障等状态信息,以此获得全身心的沉浸感和参与感,增强维修模拟训练的效果[10]。教学模式界面如图11所示。

图11 教学模式界面Fig.11 Teaching mode interface

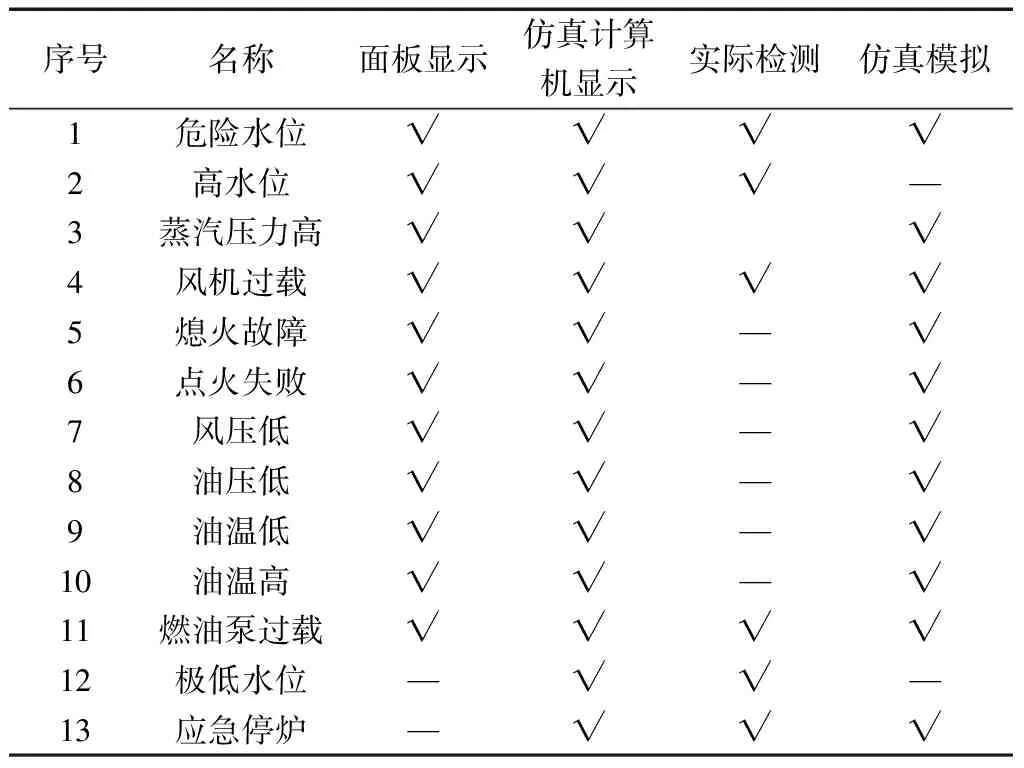

为训练受训人员的故障排查与分析能力,在进行维修训练时,可通过人机交互界面设置实现所需模拟辅锅炉故障的类型。平台可产生13种故障报警,其中有11种故障报警在辅锅炉控制箱面板上具备相应的声光报警提示。详细报警信息如表2所示。

图9 仿真系统总体结构Fig.9 Simulation system overall structure

表2 系统报警Table 2 System alarm

4.3 考核模式

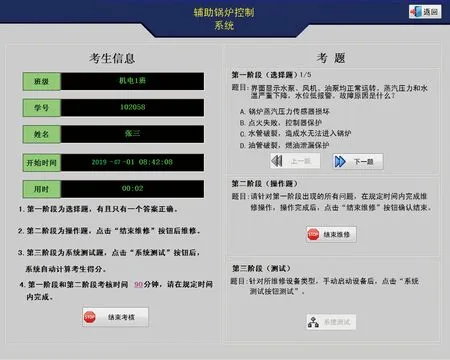

教学模式界面中,点击模拟考核按钮,即进入考核模式,正确填入班级、学号和姓名,填好后方可点击开始考核按钮,进入正式答题界面,如图12所示。

图12 考核模式界面Fig.12 Assessment mode interface

考核过程大体为:首先第一阶段为选择题,根据题目要求,从四个选项中选出对应的答案。全部答题完毕后进入第二阶段,即实作维修考核。根据相应题目,完成对应维修操作。平台目前主要具备以下几类实作维修考核。

4.3.1 水路维修

水路维修主要训练拆卸给水泵,大体步骤为:关闭给水泵前后手动阀,打开排污阀;将锅炉水箱排空,接着使用扳手拆卸给水泵两边的法兰;拆卸完成后,排除故障;最后安装水泵,关闭排污阀;打开水泵两边手动阀,运行水泵;观测管路各法兰连接处是否漏水,若漏水,则对相应位置法兰进行紧固。

4.3.2 油路维修

油路维修主要训练拆卸燃油泵、滤器,大体步骤为:关闭燃油泵前后手动阀,使用扳手拆卸燃油泵两边法兰;拆卸完成后,排除故障;最后安装燃油泵,打开燃油泵两边手动阀;运行燃油泵,观测管路各法兰连接处是否漏油,若漏油,对相应位置法兰进行紧固。

4.3.3 清洗维修

清洗维修主要训练清洗辅锅炉水箱,大体步骤为:打开排污阀,将锅炉水箱排空;关闭排污阀;手动启动给水泵,上水至高水位报警位置;关闭给水泵;打开排污阀,将锅炉水箱水位排至极低水位报警位置。

上述为1次清洗过程,根据设置的清洗次数,只需重复上述步骤即可。

完成上述的维修操作后,即可进入第三阶段,开启维修设备对应泵组,以便建立相应压力,保持设备处于启动状态,点击系统测试按钮,系统自动判定维修操作是否合格。

考虑场地大小以及使用操作、维修训练便捷性等因素,科学合理地完成了维修训练考核平台的搭建。平台实物如图13所示。

图13 平台实物Fig.13 Platform physical

整个维修训练考核平台依据设计要求,包含锅炉本体、实作维修台、燃油系统、供水系统、燃烧系统、控制系统与计算机仿真系统。通过对平台软硬件系统进行不断地调试与优化,最终实现了平台前期的设计功能。

5 结论

在辅锅炉维修模拟训练考核方面进行了一些有益的尝试。在训练方法上先是通过多媒体手段对受训人员进行辅锅炉原理方面的训练,继而通过计算机仿真与实物的结合学习辅锅炉系统中各部分元件工作过程及原理,然后进行故障的设置和排除,并通过受训人员的拆装训练进一步熟悉系统,并提高动手排除故障的能力。研制完成后经试验应用表明,这种循序渐进的训练方式取得了较好的效果,并得到以下结论。

(1)该平台便于受训人员对辅锅炉工作过程、常见故障的认知与理解。

(2)该平台可有效提高受训人员对辅锅炉基本操作、故障诊断与维修的能力。

(3)该平台在保证具有较好维修训练及考核效果的同时,节省了大量设备购置费以及克服场地限制的缺陷。