复合材料加筋壁板长桁凸缘变厚度设计对长桁-蒙皮界面承载能力的影响

2020-04-22成李南柴亚南陈向明李新祥张阿盈

王 喆, 成李南, 柴亚南, 陈向明, 李新祥, 张阿盈

(中国飞机强度研究所,西安 710065)

目前中外学者针对加筋壁板的界面失效问题已做了较多研究,而对于蒙皮-长桁细节件的研究较少。夏翔[14]对加筋板横截面结构(由蒙皮、筋条和胶层组成)进行四点弯曲试验时的界面失效机理进行了研究,研究表明蒙皮中所传递的1方向和2方向上的应力是导致黏接层失效的主要因素,而1~2方向上的剪应力则是在黏接层失效过程中起到一个加快失效的作用。Carlos等[15]对蒙皮-长桁凸缘截止端结构在三点弯曲试验中的承载能力及失效模式进行了研究,但未考虑长桁凸缘铺层过渡设计、刚度配比等其他参数的影响。

现采用三点弯曲试验模拟加筋壁板长桁与蒙皮界面后屈曲脱胶机制,首先用已有试验结果验证了有限元数值分析方法的正确性,随后开展了长桁凸缘宽度方向采用渐变厚度设计对长桁凸缘与蒙皮界面脱胶失效的影响分析研究,以期提高长桁与蒙皮界面脱胶失效承载能力。

1 试验概述

1.1 试验件

试验件采用中模高强碳纤维增韧环氧树脂预浸料制造,材料规范为CMS-CP-308:35型,2类,190级,牌号为CYCOM X850-35-12KIM+-190-ATL 150 mm,固化后的单层名义厚度为0.191 mm。采用自动铺带工艺制造,材料牌号为CYCOM X850-35-12KIM+-190~600 mm。蒙皮和长桁之间采用共胶接工艺,共胶接采用胶膜的材料规范为CMS-AD-105∶I型,1类,5级。

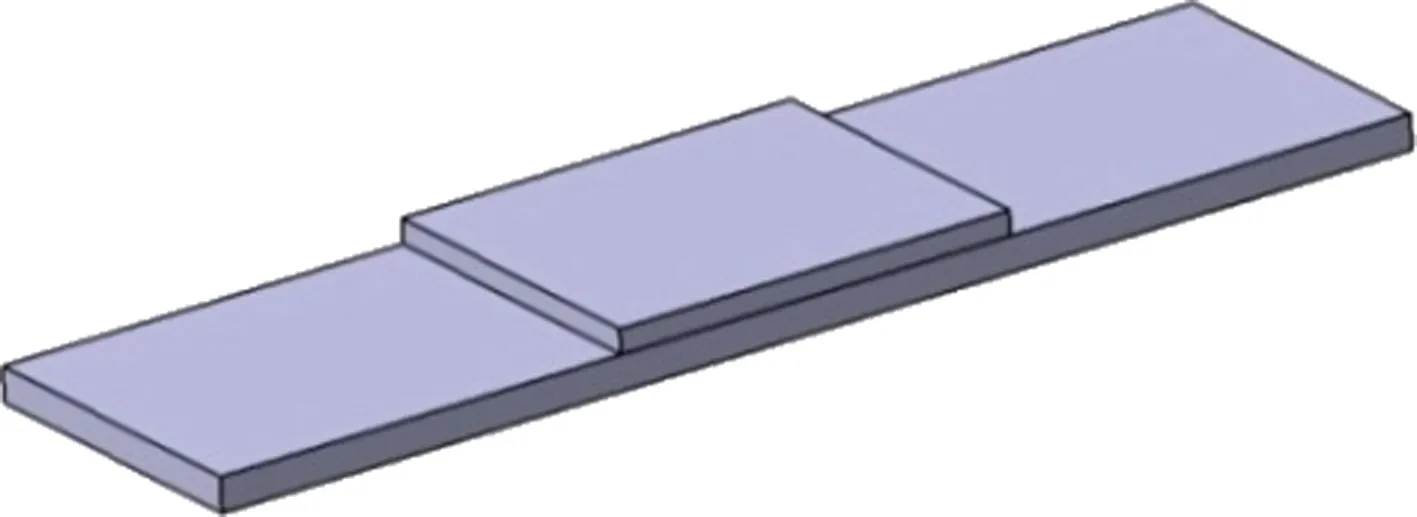

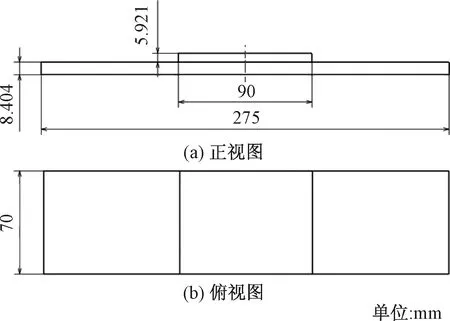

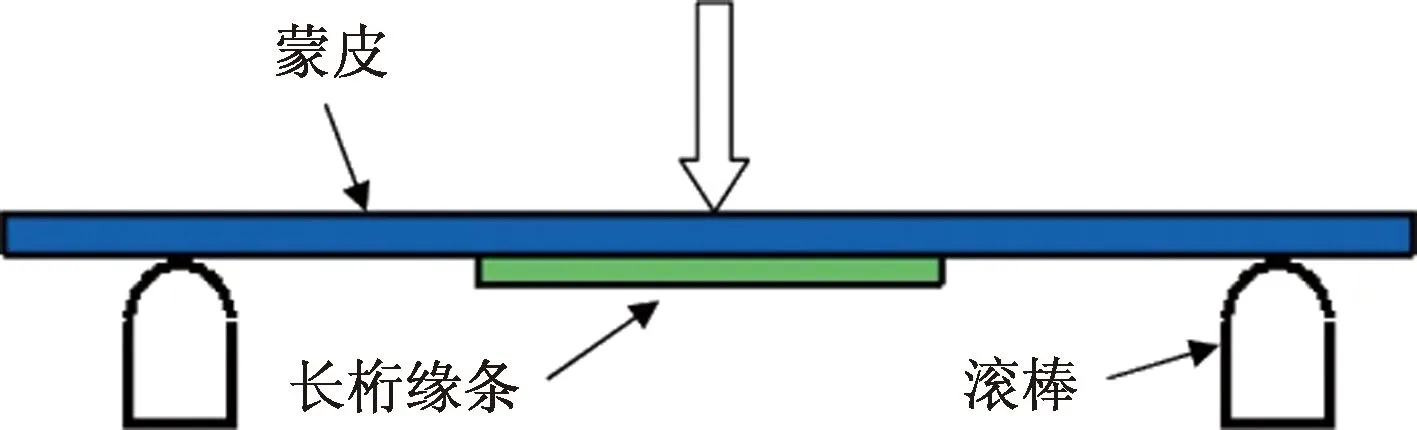

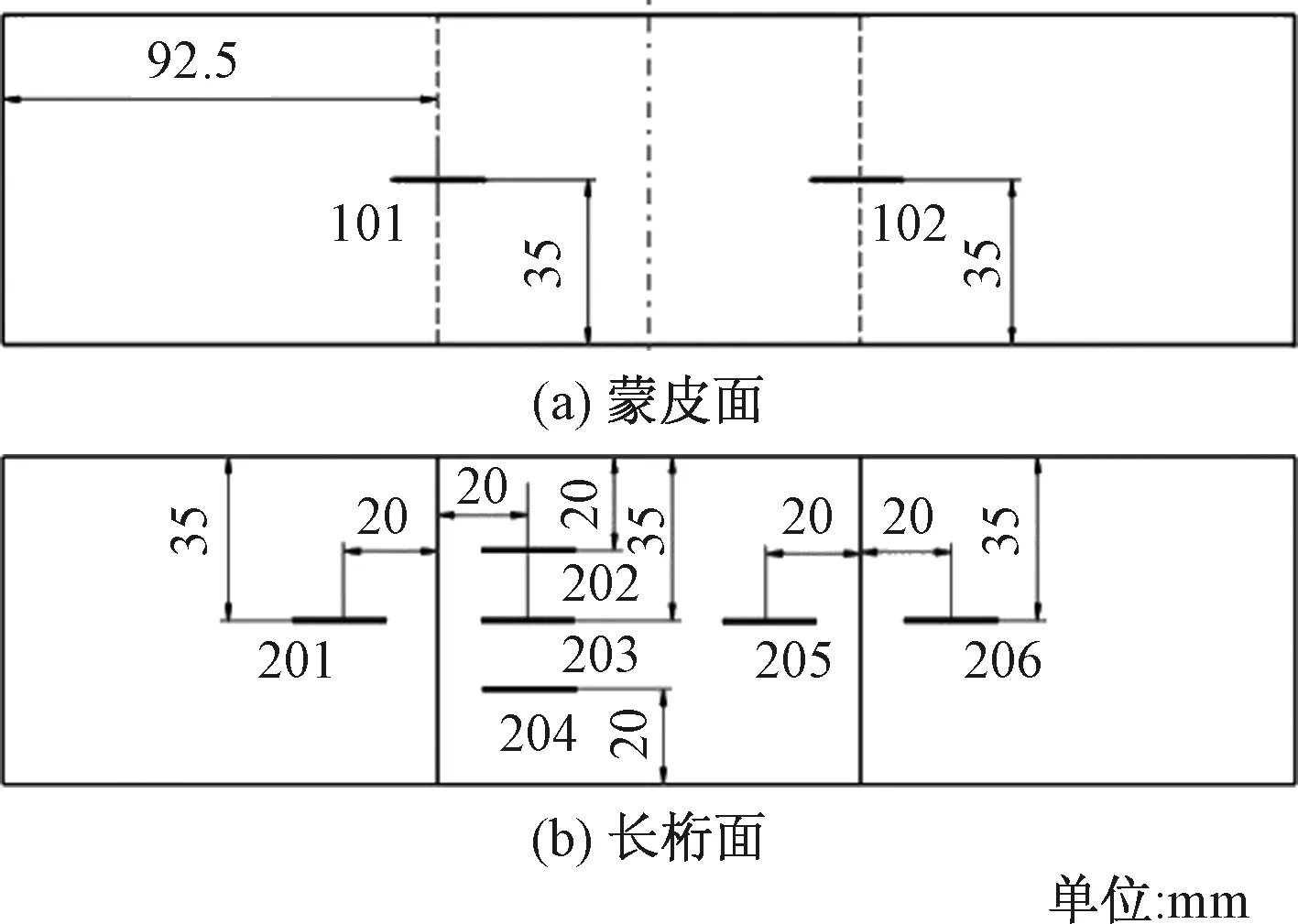

试验件选取复合材料机翼上、下壁板典型长桁-蒙皮等直段,如图1所示。长桁形式为Ⅰ型,剖面尺寸如图2所示。

图1 三点弯曲试验件Fig.1 Three-points bending test specimen

图2 三点弯曲试验件几何构型Fig.2 Three-points bending test specimen configuration

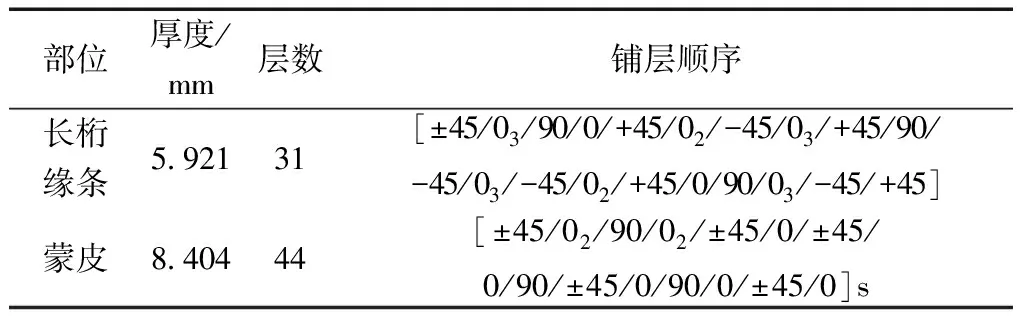

三点弯曲试验件设计尺寸为:缘条名义厚度为5.921 mm(对应铺层数为31层),蒙皮厚度为8.404 mm(对应铺层数为44层),具体铺层信息如表1所示;缘条宽度为90 mm,试验件长度为275 mm,试验件宽度为70 mm。

表1 试验件铺层参数Table 1 Layup parameters of specimen

1.2 试验方法

复合材料机翼长桁-蒙皮三点弯曲试验加载方案如图3所示。

民国时期,上到政府官员,下到黎民百姓,崇尚社会本位法律,厌恶个人本位法律,已经成为了一种社会趋势和人们内心的固有想法。大部分的学者认为,社会本位法律更具道德性和正当性,所以,应该抛弃个人本位法律,从信念和法理上,学者更愿意将社会本位作为中国现代法律体系的中心。正如胡汉民所言,民国的立法宗旨在于通过社会本位来影响中国法律思想的发展,甚至试图以此来改造整个社会。就此分析,中国法律之所以采用了社会本位,从逻辑推理上并未获得正当性证明,只是从人们的信念上获得一种支持和认同。不过,问题就来了,信念只是人民内心的一种选择和坚守而已,民国时期大部分的学者都愿意尊崇社会本位,抛弃个人本位,这又是为何呢?

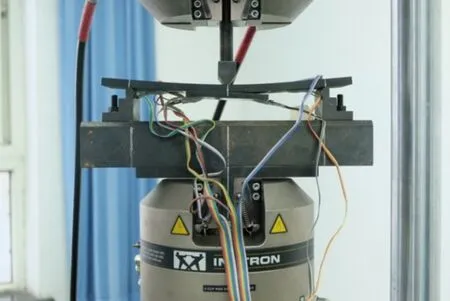

本试验在标准试验机上进行,将试验件固定在试验夹具上,通过试验机上夹头施加压缩载荷以实现对试验件的三点弯曲加载,两支持端距试验件最外侧30 mm。试验加载为准静态加载方式,采用位移控制对试验件进行加载,加载速率为2 mm/min。

测量项目包括应变测量和位移测量。试验件共粘贴8个单片来进行应变测量。试验件应变片布置见图4,应变测量频率2 Hz。

图3 三点弯曲试验加载方案Fig.3 Three-points bending tests

图4 试验件应变片布置Fig.4 Strain gage lay-out of specimen

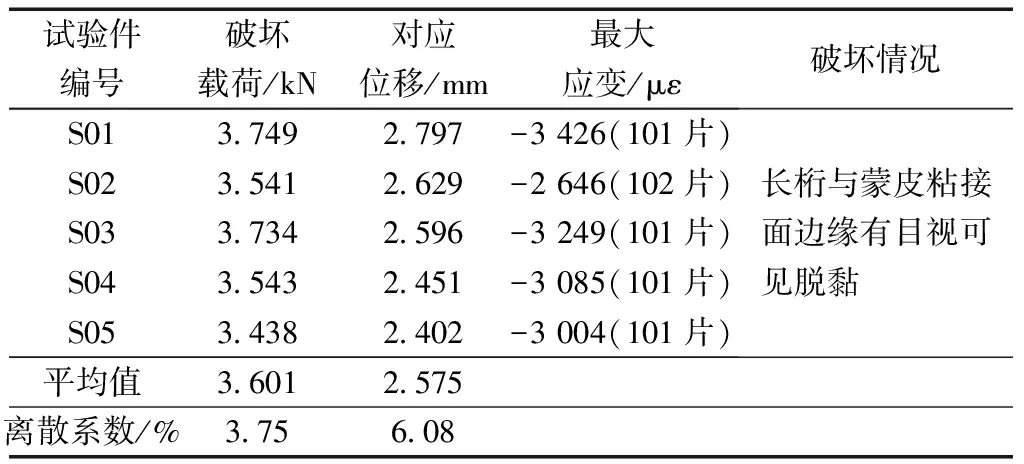

1.3 试验结果

试验件的测量结果分别如表2所示,典型失效模式见图5。试验件中心挠度(面外位移)可以近似为试验机夹头平台位移。

表2 试验件破坏试验数据Table 2 Test of each specimen

图5 试验件破坏模式(蒙皮与长桁脱黏)Fig.5 Failure model of specimen(debonding between skin and stringer)

2 数值分析

2.1 界面失效准则

基于内聚力模型的黏接行为是根据试验或理论分析,在可能产生分层破坏的界面定义一种黏接接触。黏接接触能够通过连续介质损伤力学描述黏聚区上下表面黏聚力与相对位移的关系。首先使用强度准则判断界面损伤的萌生,随后采用能量释放率准则判断分层损伤的扩展,并预测结构的承载能力。

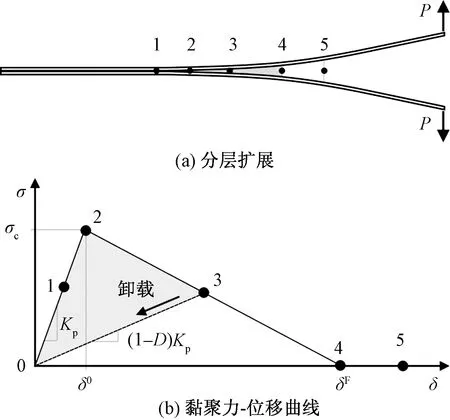

黏接元的失效包括分层的萌生和扩展两个方面。首先,采用强度准则判断黏接元的损伤萌生,损伤萌生后则采用能量释放率准则,同时也可以采用应变准则判断其损伤萌生及破坏过程。如图6(a)所示,以张开型(I型)分层为例,1~2段采用强度准则,当各应力分量满足强度准则时,材料损伤萌生;2~3~4段采用能量准则控制刚度衰减来模拟材料的失效过程;2点为产生的分层尖端,4~5段为已破坏的内聚单元。其中1~2为线性段,2~4段为由裂纹萌生到扩展段。

图6 黏聚区的损伤萌生与扩展过程Fig.6 Cohesive zone damage initiation and crack process

黏聚区的损伤萌生与扩展过程可描述如下:在1~2段模型的应力随应变不断增加,当应力达到给定的强度准则的门槛值σc(对应的相对位移为δ0)时,黏接元的损伤开始萌生,此时运用能量释放率准则判断单元的破坏情况,单元刚度Kp逐渐衰减,对应图6(b)中2~4段(此处D为损伤变量)。当满足能量释放率准则的单元由于破坏被删除时,分层尖端由图6中4点(对应的相对位移为δF)移至5点,从而实现了分层的扩展模拟。

2.1.1 强度准则

为了较准确地模拟复杂应力下界面损伤的萌生情况,在本分析中,采用了二次名义应力强度准则,定义为

(1)

2.1.2 能量释放率准则

内聚力模型采用能量释放率准则来判断分层损伤的扩展,其每一接触节点的破坏都可等效为一个分层扩展的过程。分层扩展破坏准则采用混合型的破坏模式:

(2)

式(2)中:d为材料参数,通常取1~2,D为界面损伤是否扩展的判断系数,当该值达到1时,损伤开始扩展;GIC为张开型破坏模式下的临界应变能释放率;GIIC、GIIIC为剪切型破坏模式下的临界应变能释放率。

2.2 有限元分析

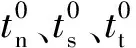

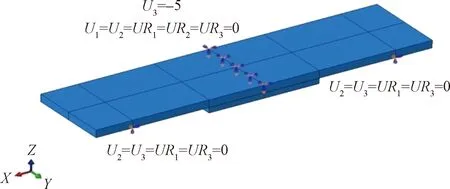

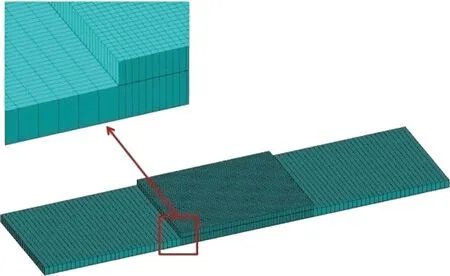

在针对试验研究的基础上,再结合有限元方法进行失效机理分析。利用ABAQUS有限元软件建立复合材料机翼结构长桁-蒙皮三点弯曲有限元细节模型(图7),蒙皮和长桁均采用SC8R连续壳单元,其在厚度方向上只需划分1个网格即可达到相当高的精度。界面采用COH3D8黏接单元[16]模拟。有限元模型的边界条件如图8所示,其中支撑端约束Y向、Z向位移及X向、Z向的转动自由度,即U2=U3=UR1=UR3=0。为了真实模拟压头的棍棒效应,压头上采用线加载进行模拟,通过施加Z向的位移载荷U3=Un,Un为在加载端施加的位移载荷。长桁与黏接元上表面、蒙皮与黏接元下表面间采用Tie约束。全局网格种子尺寸为3 mm,界面分层扩展区域(即蒙皮与凸缘交界部分)局部划细以提高精度,该区域网格种子尺寸为1 mm,网格划分情况如图9所示。

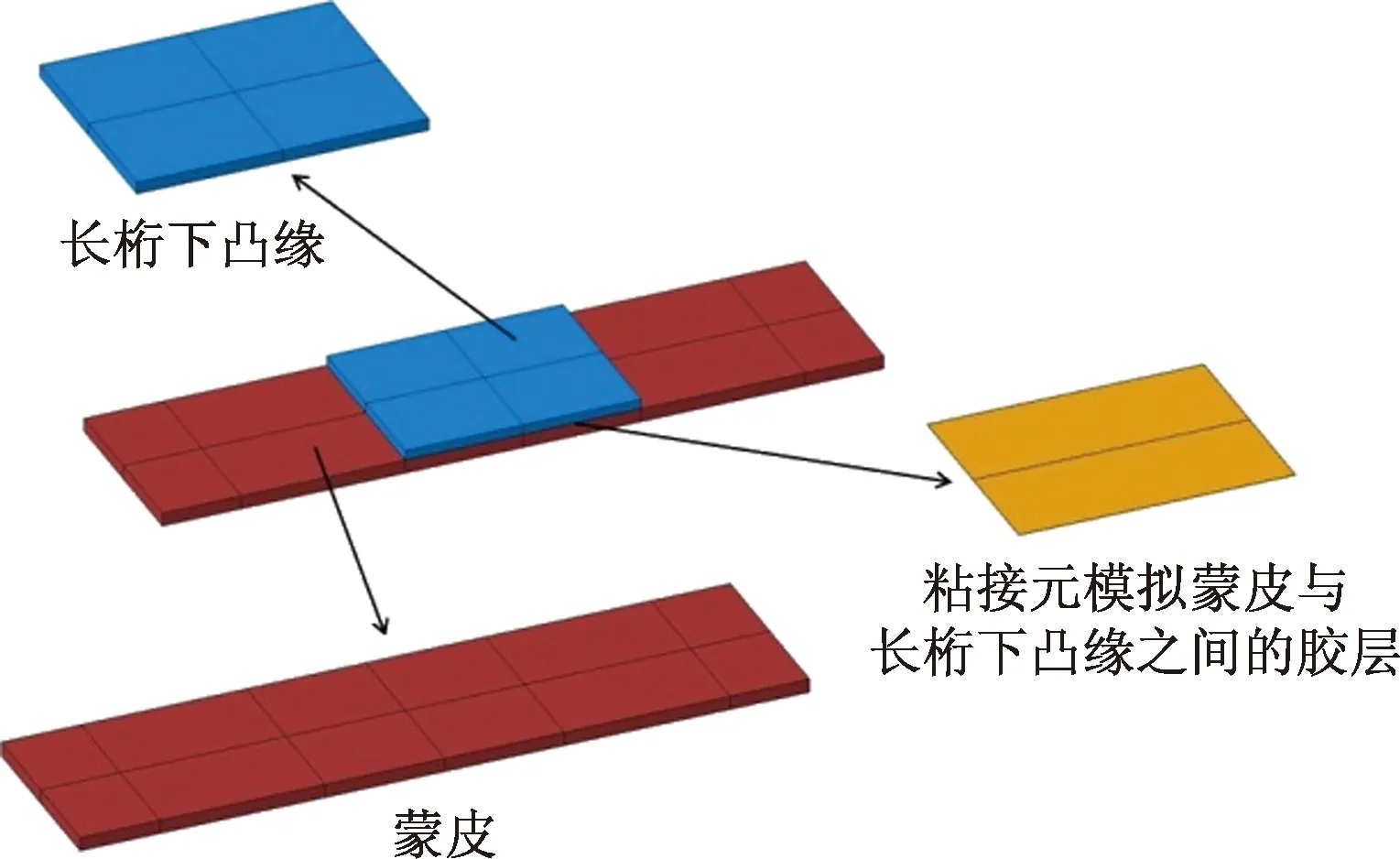

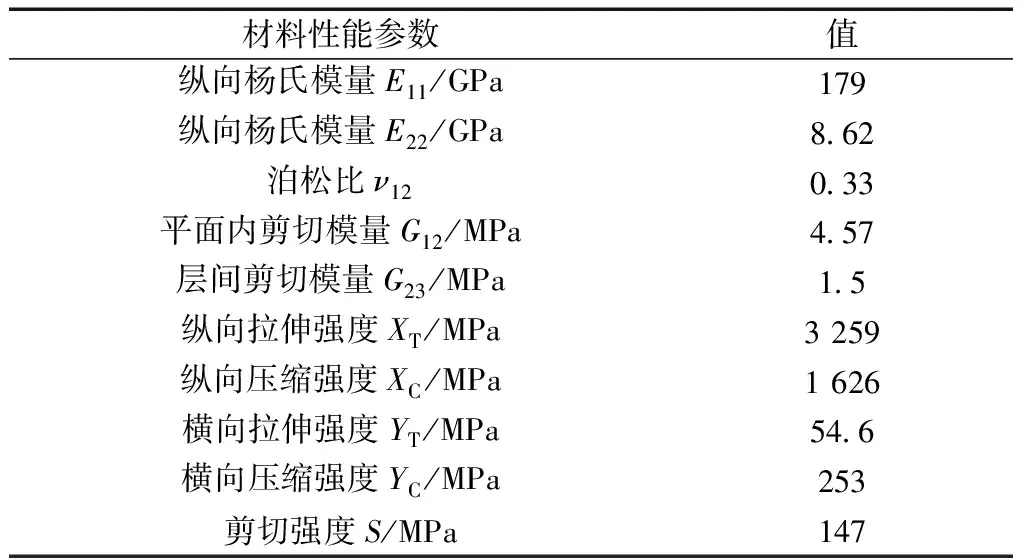

试验件的材料(X850)性能参数及界面材料(CMS-AD-105)性能参数见表3、表4。

图7 结构组成Fig.7 Structural composition

表3 材料性能参数Table 3 Material properties parameters

注:下标1、2和3分别表示纤维方向、向内垂直于纤维方向和铺层厚度方向。

表4 界面材料性能参数Table 4 Interface material properties Parameters

图8 有限元模型及边界条件Fig.8 Finite element model and boundary conditions

图9 有限元网格划分Fig.9 Finite element meshing

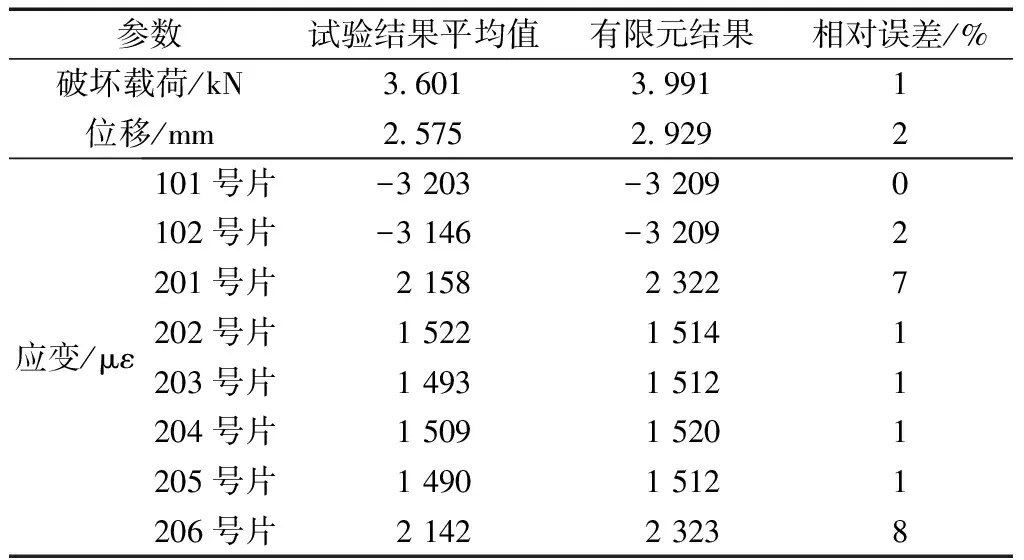

2.3 有限元结果与分析

图10为试验与有限元的载荷-位移曲线对比。图11为试验中各应变片与有限元的载荷-应变曲线对比结果。表5为有限元计算结果与试验结果的相对误差。结合曲线与数据可以看出有限元计算结果与试验吻合良好,相对误差在10%以内,说明这种模拟方法是合理有效的。由载荷-应变曲线对比图可知,凸缘上的应变片的应变先回落,这是由于蒙皮与长桁凸缘脱黏导致传力路径发生改变,凸缘不再承载,与试验结果较为吻合。

图10 有限元与试验载荷-位移曲线对比Fig.10 Load-displacement curve between finite element and test

图11 有限元与试验载荷-应变曲线Fig.11 Load-strain curve between finite element and test

表5 有限元计算结果与试验结果对比Table 5 Comparison between computational and test values

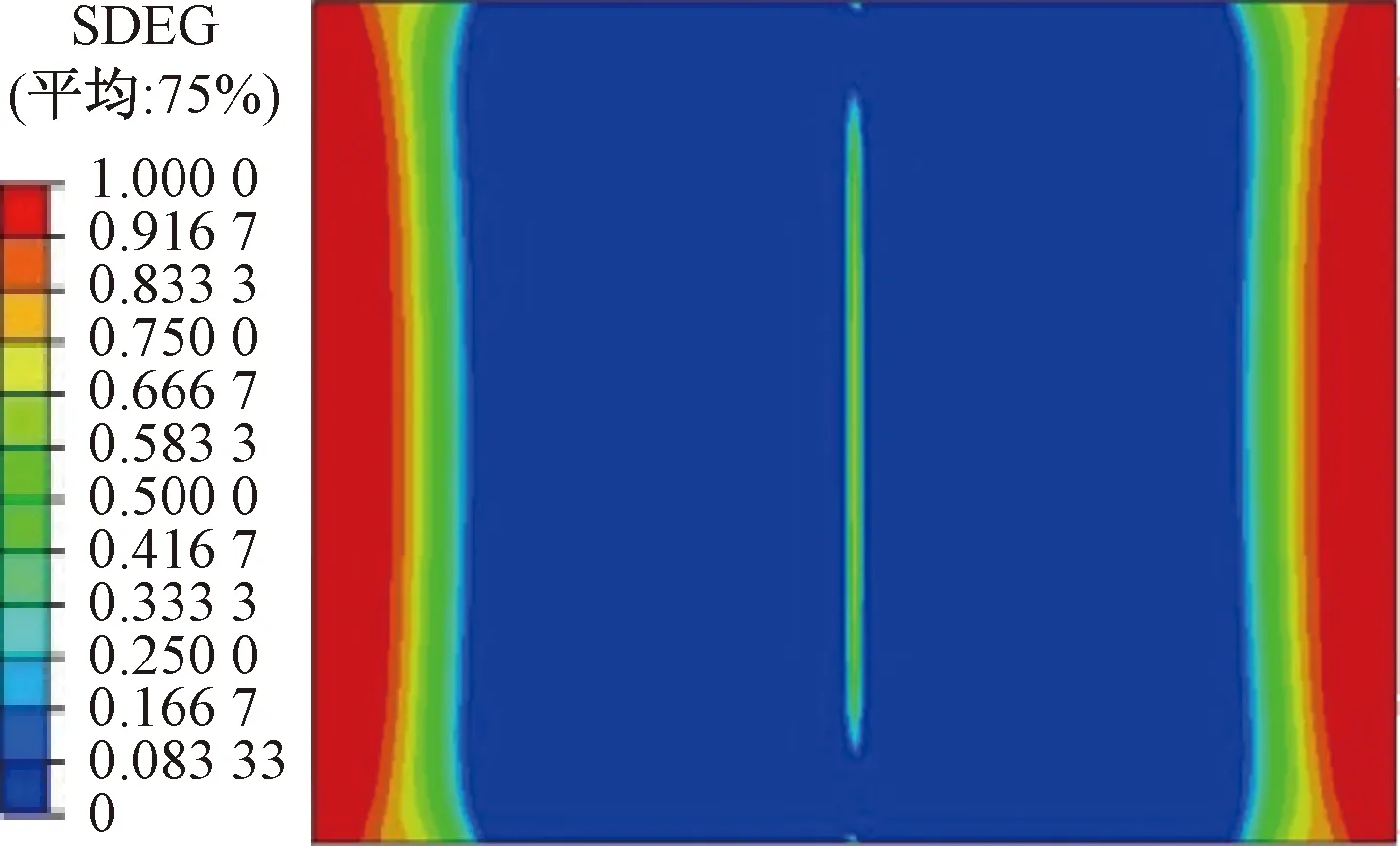

有限元模拟的长桁-蒙皮界面失效机制如图12所示,其中SDEG为定义了内聚力层界面刚度退化程度的表征,SDEG=0表示界面是完好的,SDEG=1表示界面已完全破坏。初始脱黏位置位于缘条两侧,随着载荷逐渐增大,界面失效逐步向内扩展。试验过程中出现单侧先脱黏的情况,这可能是由于蒙皮与长桁凸缘间共胶接工艺无法保证完全均匀或加载与夹持无法保证完全对称导致。

3 长桁凸缘变厚度设计对凸缘-蒙皮脱胶承载能力的影响

3.1 凸缘变厚度设计方案

为了研究凸缘变厚度设计对后屈曲加筋板承载能力的影响,设计了带有变厚度凸缘的蒙皮三点弯试验件。所有试验件均由蒙皮、长桁下凸缘组成,加筋壁板蒙皮与长桁凸缘共胶接成形。外廓尺寸与上述验证模型中相同,蒙皮外廓尺寸为270 mm×70 mm,长桁凸缘外廓尺寸为90 mm×70 mm。

图12 最大载荷时界面脱黏状态Fig.12 Debonding of interface under maximum load

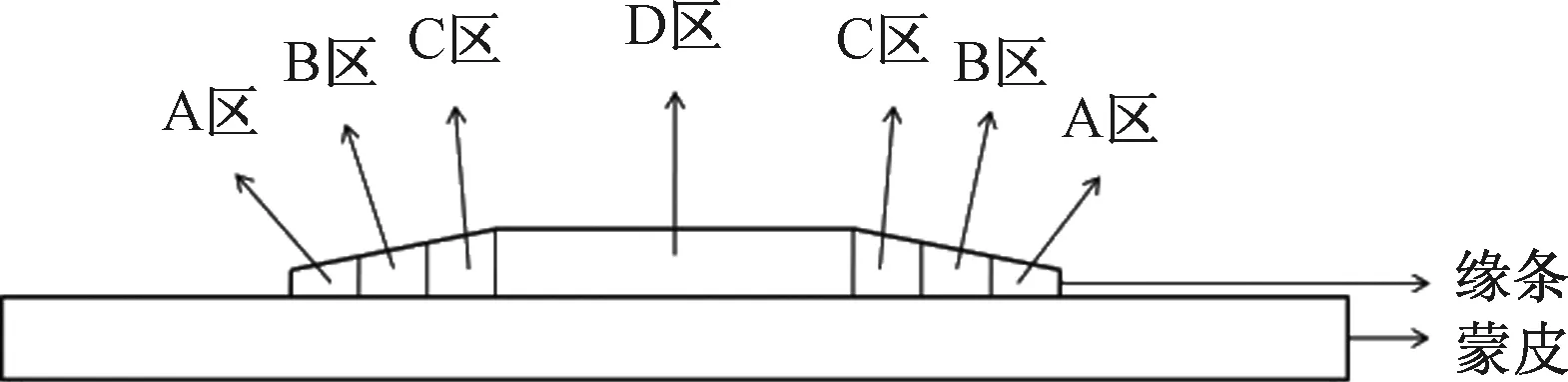

试件材料体系为BA3202,单层厚度0.155 mm,单层材料(BA202)参数及界面材料(CMS-AD-105)性能参数分别见表6和表4。三种构型中,长桁下凸缘采用不同的变厚度设计,结构分区说明如图13所示。三种构型试验件长桁与蒙皮的铺层方式见表7。

图13 变厚度设计分区说明Fig.13 Part illustration of variable thickness design

表6 材料性能参数Table 6 Composite material properties

表7 各种构型试验件各部位铺层信息Table 7 Layup parameters of each specimen configurations

3.2 数值分析

采用验证过的有限元分析方法对三种构型的长桁-蒙皮三点弯曲试验件进行失效模拟。以构型II试验件为例,全局网格种子尺寸为3 mm,界面分层扩展区域(即蒙皮与凸缘交界部分)局部划细以提高精度,该区域网格种子尺寸为1 mm,见图14。

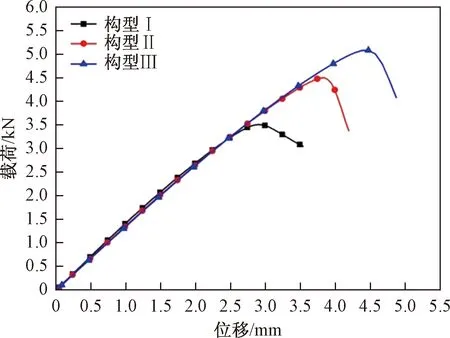

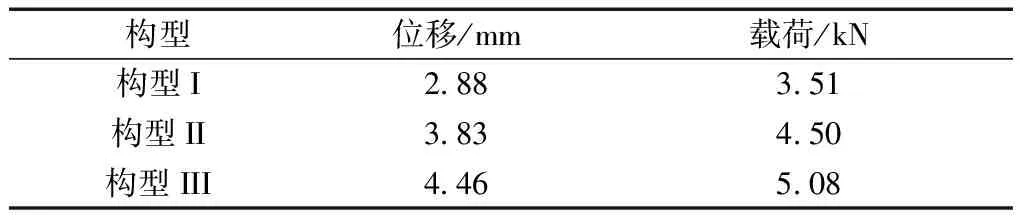

图15为三种构型试验件载荷-位移曲线,图16为最大载荷时三种构型试验件界面脱黏情况。表8给出了三种构型的三点弯极限承载能力对比。

图14 有限元网格划分Fig.14 Finite element meshing

图15 各种构型的载荷-位移曲线对比Fig.15 Comparison of load-displacement curves between each configurations

图16 最大载荷时界面脱黏状态Fig.16 Debonding of interface under maximum load

表8 各种构型的三点弯曲极限承载能力对比Table 8 Comparison of ultimate bearing capacity between three configurations

通过图15与表8中对比三种不同构型的三点弯试验有限元计算结果可知,构型II与构型III相比于构型I,极限承载能力分别提高了28.2%、44.9%。最终破坏时,构型III的界面脱黏程度相较于其他两种构型最为严重。长桁缘条末端采用渐变厚度设计,可以有效缓解过渡区的应力集中,降低剥离应力。

4 结论

采用验证过的有限元渐进式失效分析方法对带有变厚度凸缘的蒙皮三点弯试验件进行了界面失效模拟,通过分析得到以下结论。

(1)采用变厚度设计可以减缓长桁缘条末端附近的刚度突变,降低长桁缘条末端与蒙皮之间界面的面外力。

(2)凸缘变厚度设计可以有效避免长桁与蒙皮界面过早出现脱胶失效,长桁缘条末端越薄,界面脱黏载荷越大。

(3)初始脱粘位置位于缘条两侧,随着载荷逐渐增大,界面失效逐步向内扩展。