弹载记录仪寿命评估模型改进研究

2020-04-22路万里尤文斌胡时光穆希辉

路万里,尤文斌,胡时光,穆希辉

(1.中北大学 仪器科学与动态测试教育部重点实验室,太原 030051;2.陆军工程大学石家庄校区,石家庄 050003)

弹载记录仪通常需要在高冲击环境下实现对某型导弹的“全随行”动态参数测试,因而在高冲击环境下的存活性与可靠性是其能够获得测试数据的保障[1]。周优良等[2]研究表明,记录仪在低于其极限冲击载荷作用下可以重复使用,但是对于记录仪寿命预测并没有给出严格的评估模型。因此,为了有效评估记录仪在冲击载荷作用下的寿命以及最大限度地实现记录仪使用次数,提高其在高冲击环境下的可靠性,对其进行寿命评估就具有重要的现实意义与经济价值。

目前关于弹载记录仪寿命评估的研究,大多采用线性疲劳累积损伤模型。周优良等[2]对弹载记录仪进行了实测冲击载荷作用下的有限元仿真,分析了记录仪的抗冲击性能。但是其所施加的冲击载荷只是发射阶段记录仪所受到的冲击,并没有考虑记录仪随弹体在侵彻目标时所受到的高冲击载荷,故不能全面地反映记录仪在一次测试中抗冲击性能的优劣与存活性问题。马瑾等[3]研究了高冲击载荷作用下应力累积损伤对于弹载记录仪寿命的影响,并进行了寿命预测,然而仅简单地给出了同等水平、单个应力作用下记录仪所对应的寿命分布直方图,没有考虑变幅冲击载荷作用下冲击载荷历史(载荷加载顺序,载荷相互作用效应)对于记录仪寿命的影响,亦无记录仪寿命评估的预测模型,因此在记录仪寿命评估中仍存在一定的误差。

针对上述问题,考虑记录仪实弹测试时受到的变幅载荷及其之间的相互作用效应,提出了一种改进的非线性累积损伤模型,对记录仪进行寿命预测,并根据试验数据对比,验证此模型的有效性。

1 弹载记录仪核心部件及其失效机理

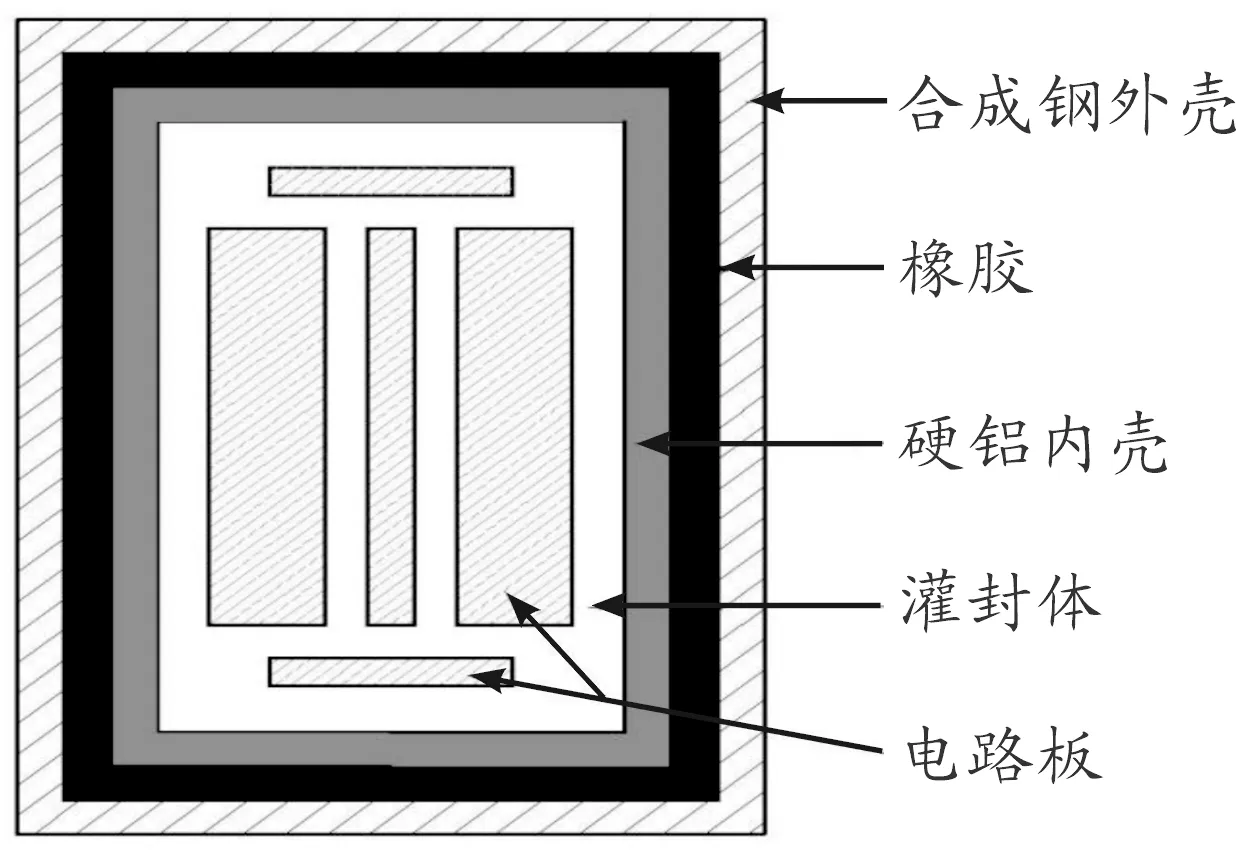

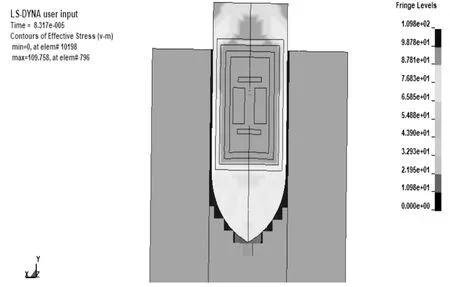

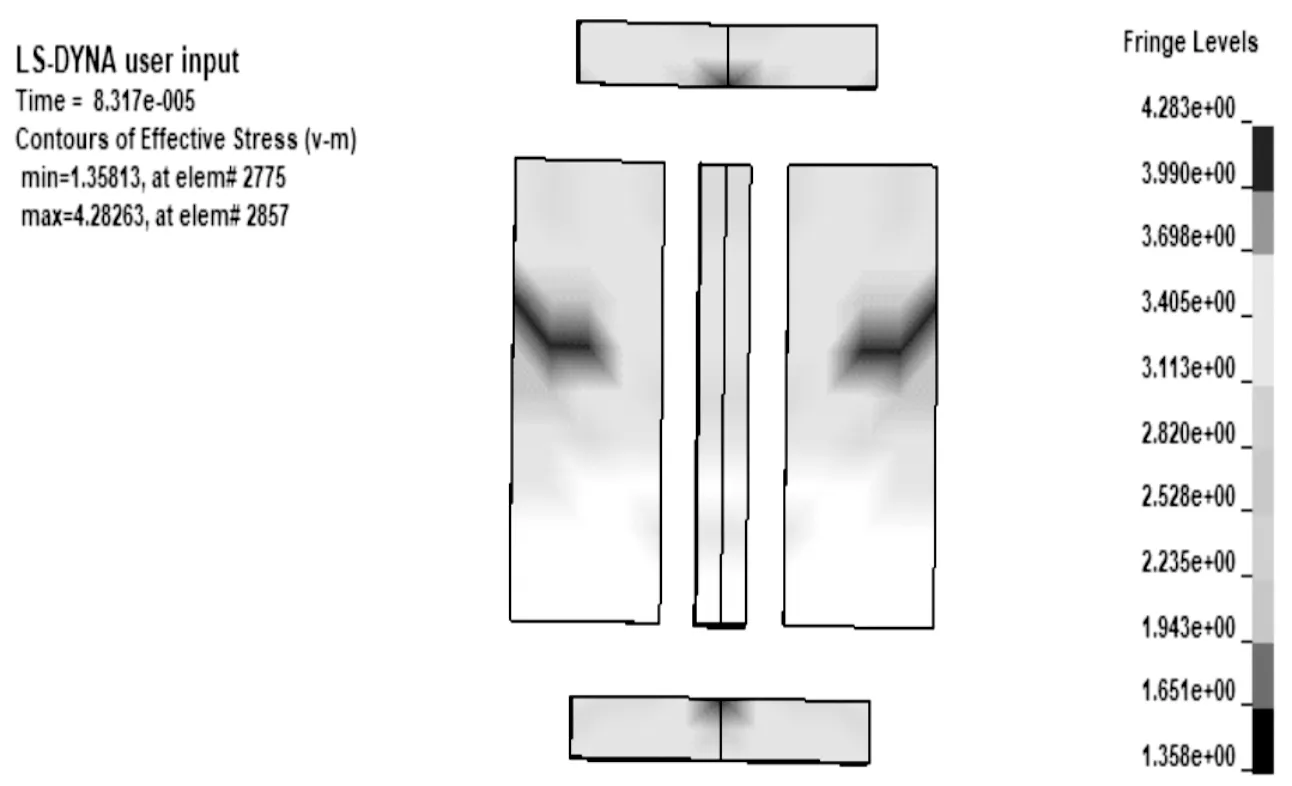

弹载记录仪在随弹体飞行过程中实时采集导弹的飞行数据将其存储到内部电路的存储芯片中,记录仪硬回收之后,对数据进行事后处理[4]。为了保证存储在记录仪中的测试数据能够被完整、可靠地读取和分析,记录仪采用双层壳体结构对内部核心部件电路板进行防护[5]。记录仪整体结构如图1所示。该结构由多层防护材料构成,且各层材料之间的声阻抗差异较大。通过ANSYS/LS-DYNA对记录仪的整体结构和核心电路板进行极限冲击载荷作用下的仿真,其等效应力云图如图2、图3所示。

图1 记录仪整体结构示意图

图2 极限载荷冲击下记录仪等效应力云图

图3 记录仪核心电路板所受等效应力云图

由图2可知,在记录仪硬着陆过程中,防护结构能够吸收较多的冲击能量,而不会发生较大的变形。因此,不会对内部电路造成挤压形变。同时多层防护材料可以较好地隔离、吸收冲击载荷作用下传递到记录仪内部的应力波,进一步减少内部测试电路所受到的应力损伤[6]。由图 3可知,在冲击载荷作用下,电路板仍会受到冲击应力的作用,记录仪内部电路所受到的应力会残留在其上,当冲击载荷重复作用时,内部残余应力会不断累积。根据冲击载荷作用下的失效研究可知[7-11],在冲击载荷作用下内部电路板与芯片会产生相对于应力传播方向的微小的塑形形变。当应力重复作用下,电路板与芯片之间的焊锡节点会由于材料的疲劳累积损伤而发生断裂失效,使得电路板与芯片发生错位,造成记录仪内部核心电路永久失效。由此可知,应力累积作用是记录仪内部核心电路板疲劳失效的主要原因。故利用疲劳累积损伤模型对记录仪寿命进行评估是具备理论基础且科学合理的方法。

2 高冲击寿命评估模型

针对疲劳累积损伤失效的问题,现有的研究模型主要分为两大类:一类是线性累积损伤模型,其中以Miner法则最具代表性。因其具有形式简单、计算方便、易于实现等优点在工程上得到了广泛的应用。但是该模型在进行疲劳累积损伤分析时,认为疲劳损伤不依赖于载荷水平,只是简单地线性叠加,忽略了不同载荷水平、载荷加载顺序及其之间相互作用效应对于疲劳损伤的影响[12]。另一类是非线性疲劳累积损伤模型。此模型是针对Miner法则中存在的缺陷而提出的更加符合材料失效机制的疲劳累积损伤评估模型。叶笃毅等提出了一种非线性疲劳累积损伤模型[13],其疲劳损伤演变方程为

(1)

式中:Nf为应力σ作用下的疲劳寿命;n为应力σ作用下的循环次数;DN为应力σ作用n次后的累积损伤变量。

在第一级应力σ1作用n1次后,其累积损伤为

(2)

(3)

(4)

式中,Nf 2为应力σ2用下的疲劳寿命。根据疲劳线性累积损伤公式,结合式(2)、式(3)式可以得出第一级应力σ1作用n1次后,第二级应力σ2水平下的剩余寿命分数为

(5)

由以上的分析可知,相比于其他非线性累积等效模型,叶笃毅提出的非线性疲劳累积损伤模型没有复杂的数学推导及符号说明。具有形式简单明了、运算方便快捷、可操作性高的特点。因此,在工程上具有一定的应用性。

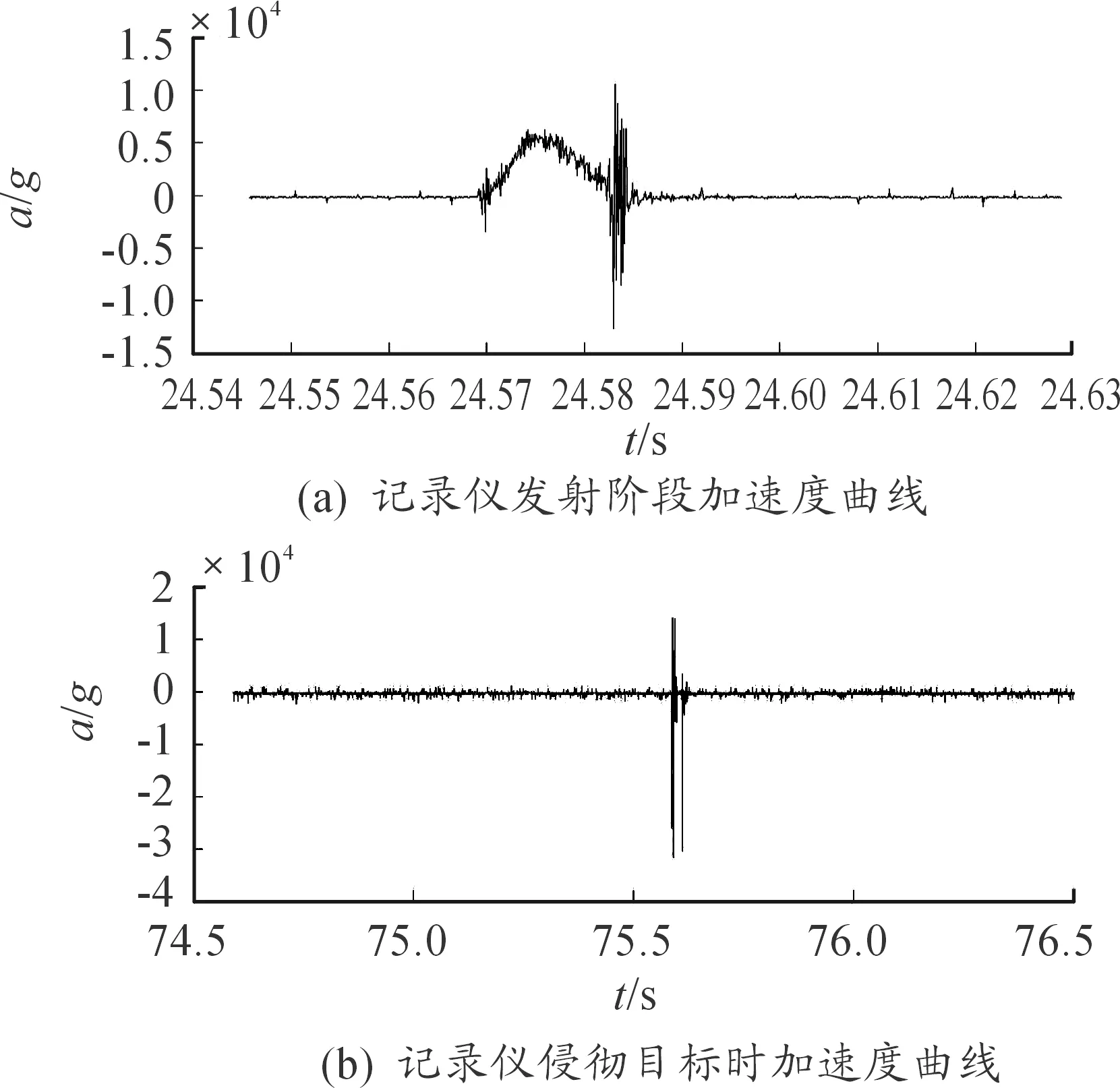

弹载记录仪在实弹测试中受到的轴向加速度曲线如图4所示。据此可以得出记录仪在实弹测试过程中所受的冲击载荷并不是线性增长或者恒定不变的,而是具有先后加载顺序的变幅冲击载荷。主要包括:内弹道初始加速度冲击载荷;炮口振荡加速度冲击载荷;侵彻目标时产生的加速度冲击载荷。由此可知,测试过程中不同时期对记录仪造成疲劳损伤的冲击载荷处于不同的加速度水平,且具有不同的加载顺序。在进行疲劳寿命评估时载荷间相互作用的效应也是不可忽略的。Miner法则并不适用于记录仪的寿命评估,而叶笃毅模型未考虑载荷之间相互作用效应对记录仪寿命的影响,在高-低、低-高载荷作用下的寿命评估存在一定的误差。因此,本研究在该模型形式简单、计算量小、可操作性高的特点上,针对其不足之处,考虑载荷之间相互作用效应提出了改进型的疲劳累积损伤模型用于记录仪寿命评估。

图4 记录仪实测加速度曲线

3 改进的疲劳累积损伤模型

(6)

(7)

考虑两级载荷相互作用效应,定义载荷之间的交互关系为

(8)

结合式(6)、式(7)、式(8)可以得出改进的等效损伤公式为:

(9)

则根据叶笃毅模型可以计算出第一级载荷作用n1次后,第二级载荷的等效损伤为

(10)

(11)

在式(11)的基础上可以得出第一级载荷作用n1次后,第二级载荷作用下的剩余寿命分数为

(12)

为了使此评估公式更具有一般性,满足多级载荷作用下寿命评估的需要。以此类推,可以计算出第i级作用ni次后,第i+1级载荷的累积等效损伤Di+1,以此来反映评估模型的完备性。

(13)

4 试验设计与模型验证

通过分析弹载记录仪实测加速度曲线,可知记录仪在实际测试过程中受到的关键加速度冲击为出炮口时振荡加速度最大值13 000g,侵彻目标时撞击产生的实际加速度最大值32 000g。考虑到实测试验成本过高的问题,本研究利用冲击台模拟测试过程中记录仪所受到的关键冲击载荷,分别设计了恒定载荷单次循环加载、低—高载荷多次循环加载,低—高载荷交替循环加载的方法。冲击台试验装置如图 5所示。

图5 记录仪冲击台试验装置图

当记录仪采集、读数功能缺失、记录仪波形出现偏差时即认为记录仪失效,达到最大使用寿命。同时记录其试验过程中的寿命数据。试验过程中,记录仪采集波形如图6。从中可以看出记录仪失效时基线被拉低,采集的波形发生明显偏差。

通过冲击台对记录仪施加峰值为13 000g,脉宽为146 μs的恒定冲击载荷。冲击台冲击波形图如图7。当在进行第7次冲击后,记录仪发生失效,即认为记录仪在峰值13 000g载荷的冲击作用下寿命为 6次。在峰值32 000g载荷的冲击作用下寿命为3次。在此基础上,根据记录仪实测中载荷的加载顺序,考虑载荷相互作用效应,对记录仪进行低—高载荷多次循环作用加载试验。试验数据与分析结果如表1所示。

对比数据可以得出,改进后的模型相比于叶笃毅模型的预测误差更小,更加接近试验值。因为记录仪寿命试验数据的特点是小样本,低数据量,所以仍存在些许舍入误差。如:在峰值13 000g冲击载荷作用4次后,峰值32 000g冲击载荷作用下的记录仪剩余寿命试验值为1次。利用改进后模型与叶笃毅模型计算得出的剩余寿命次数分别为1.47次、1.53次。考虑数据的实际物理意义进行近似后剩余寿命分别为1次、2次。可以得出改进后的模型寿命预测数据与试验值一致。

图6 记录仪采集波形图

图7 冲击台13 000 g载荷作用下的冲击波形图

表1 两级载荷作用试验数据及模型预测结果

进一步考虑实际情况,对记录仪进行低—高载荷单次循环加载试验,同时利用改进后的寿命预测模型进行等效损伤计算。试验数据如表2所示。

表2 冲击台模拟试验数据记录表

根据实测曲线设计的模拟实验认为记录仪在一次测试过程中受到13 000~32 000g载荷的作用各一次,从表2中可以得出记录仪在13 000~32 000g载荷作用下使用寿命为2次,且试验结果与模型计算结果相同,具有一致性,进一步说明了此模型的有效性。

5 结论

提出了一种改进型的非线性疲劳累积损伤模型,用于记录仪寿命的预测。通过引进前后两级载荷相互作用因子,改进了前级载荷作用下,后级载荷作用下记录仪所受损伤的等效公式。结合叶笃毅提出的预测模型,给出了改进后的寿命预测公式。利用冲击台模拟实测加速度载荷的加载试验得到了相应冲击下记录仪的寿命数据。结果表明,改进后的寿命预测模型同叶笃毅模型相比预测精度明显提升,且与试验结果一致,说明了模型的正确性,为弹载记录仪寿命预测提供了一种有效的方式。