大型密封环动压考核试验方法与仿真研究

2020-04-22赵卓茂陈利斌杨玉洁马斌捷

赵卓茂,陈利斌,薛 锋,杨玉洁,马斌捷

大型密封环动压考核试验方法与仿真研究

赵卓茂1,陈利斌2,薛 锋1,杨玉洁3,马斌捷1

(1. 北京强度环境研究所,北京,100076;2. 中国船舶工业系统工程研究院,北京,100094;3. 北京精密机电控制设备研究所,北京,100076)

针对冷发射火箭尾部密封环密封性能考核需求,提出一种新的动态压力加载试验方法。该方法解决了准静态试验加压缓慢导致过考核的问题。通过计算预示给出了系统控制参数和加载结果的规律关系,能够指导系统加载控制参数的确定,并降低试验调试难度。研究表明,该试验系统对外径1m以上的密封环,在建压峰值1.5~5.6MPa,建压时间100~10000ms的区间内,营造的动态压力环境精确可控。

尾罩密封环;动态压力;数值模拟

0 引 言

冷发射火箭出筒时,发射筒底部会产生大量高压高温燃气。为保护箭体结构和箭上仪器,达到火箭顺利出筒的目的,往往需在箭体底部加装尾罩和外径1 m以上的大型密封环[1,2]。密封环由多枚螺钉通过压环固定在箭体尾罩上,其外径与发射筒内径配合,填充火箭尾端箭体与发射筒间的空隙。密封环在设计时应同时满足2点要求:a)在火箭尾部形成密封空间,从而由高压气体获得足够的前进推动力;b)滑动时与筒壁摩擦阻力较小以尽量减少出筒做功。所以,尾罩密封环的设计相对普通密封件要求更高,其密封特性考核试验也是产品研制过程中非常关键的环节。

针对该类大型密封环的考核试验,目前多采用准静态压力考核方法:通过管接口往密封环密封的试验腔内充入气体提升腔内压力,查看在要求压力值下密封环的密封特性。由于密封环是粘弹性材料,上述缓慢建压的方法凸显其具有应变率强化效应的刚度特性,所营造的力学环境与短时动态的发射过程差别很大,是一种加严考核,仅能得到密封环性能下限,无法得到实际使用条件下产品的性能参数和裕量,也无法作出飞行使用性能的客观判断。另外,准静态考核方法还有一些其它缺点,如对试验系统各连接处密封、加工和安装的要求均较高,考核压力范围过小,以及因建压时间长带来的安全隐患等。

本文提出新的动态压力考核方法,可为密封环构建建压时间和建压峰值可控的精确动压考核环境,解决建压非瞬态、过考核、考核范围小、试验实施难度大、危险性高等一系列问题。压力加载物理过程可简化为一维气体流动[3],根据动压加载条件需求,通过数值仿真计算设计专用试验设备,初步确定试验加载控制参数后实施调试,再根据调试试验结果修正控制参数完成考核试验。

本文通过对典型建压过程数值仿真计算,与试验结果对比验证了计算方法可行性,并给出试验系统控制参数和动态压力加载特性间的规律,最后给出了系统试验能力范围。

1 动压考核试验方法

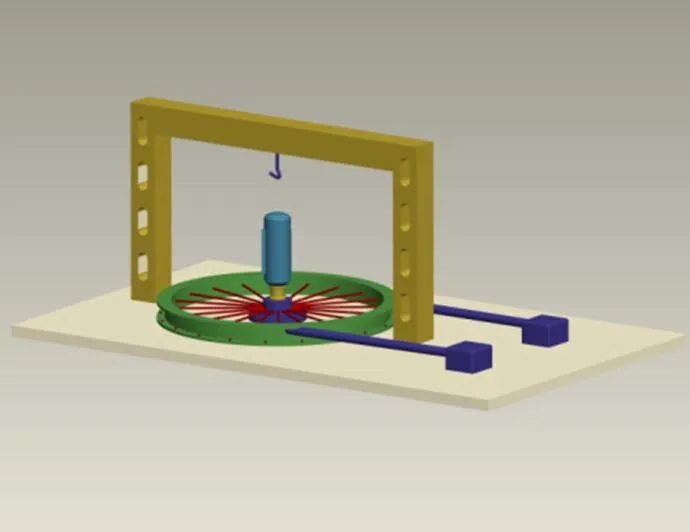

动压考核试验方法的主要原理是以压缩空气作为加载介质和动力,采用多腔双破膜方式瞬间释放压缩空气,通过控制高压腔及双膜片腔内压缩空气压力和限流环板的通流面积,营造符合建压峰值和建压速率要求的密封试验腔内动态压力环境,达到试验鉴定考核目的[4]。其中,限流环板口径小于其他所有通流口径。加载装置结构及三维示意分别见图1、图2。其核心部件为三腔体和两通道,即双膜片腔、过渡腔、试验腔、限流环板通道和导流管通道。

图1 密封环动态压力试验核心加载装置结构

图2 试验装置三维示意

图1中高压腔、双膜片腔和过渡腔依次螺接,各连接处均设置密封圈,保证装置间气密。爆破膜片Ⅰ卡紧在前两腔之间,膜片Ⅱ隔开后两腔。部件试验腔是模拟弹体和发射筒的内外套筒工装,与密封环连接后形成的环状密闭空间。为使试验腔充压均匀,过渡腔后端均布若干根导流管用于气体传送。高压腔、双膜片腔和试验腔上内有若干只压力传感器监视腔内各处压力。气体建压压力峰值的控制主要依靠调节贮气高压腔的初始充气压力值,建压速度的控制主要依靠调节高压容器后端限流环板的通流面积。

试验前,需根据试验要求计算限流孔直径与高压腔、双膜片腔内气体压力1、2,并选择合适规格的爆破膜片。试验时,高压腔和双膜片腔交替充压,压力稳定后,双膜片腔排气破膜后关闭阀门,高压腔内气体经由过渡腔、导流管组,在试验腔内迅速且均匀地形成上升压力,对密封环进行动态压力考核。为规范操作,一般双膜片腔压力2为高压腔压力1的1/2。

2 气体动力学模型

2.1 模型建立

图3为简化的流动计算模型。将核心加载装置的三腔两通道建为一维流动模型,两端的高压腔和大气环境作为边界条件,通过0D-1D与其他腔体管道相连。试验腔与外部大气环境间的泄压口径根据密封环实际性能估算。忽略爆破膜片破裂过程中对流动的影响及忽略爆破膜片充压形变对各腔体积的影响。

图3 系统计算模型

2.2 管道流动控制方程

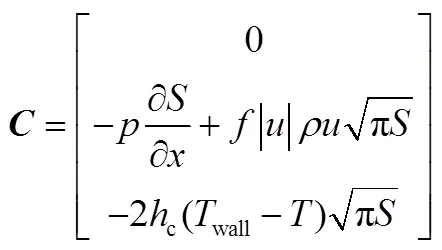

充压气体为可压缩流体,系统各结构腔内压力变化迅速。物理过程合理简化为一维气体动力学管路流动模型[5]。对应控制方程的一般形式为

将式(2)~(4)代入式(1)可得连续性方程、动量方程和能量方程,其含义可见文献[6]。控制方程求解应用Lax-Wendroff两步差分格式[7,8]。

总比能等式有:

2.3 接口连接控制方程

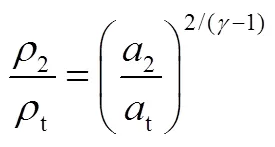

各腔体间变径连接,在截面处同样满足能量、流量和动量守恒方程。进一步简化假设满足等熵流动。气体从高压腔进入管道时,近似为定常流,完全开放管道与外界等熵流动能量方程为

气体流出时,一般为局部开口管道,能量方程与式(6)类似,近出口端与管内满足连续性方程:

与等熵关系式:

式中,分别为动力学转换效率因子和通流截面积;下标1,2,t,e分别表示截面为管内远离出口处、管内近出口死腔处、外界近出口处和外界远离出口处。

3 动压考核试验

试验在空旷厂房实施,设备占地约8 m×6 m。试验系统由试验平台、压力加载系统、压力参数测量和摄像监视4部分组成。试验平台起支撑固定工装,起吊设备、更换爆破膜片和模拟箭体自重偏心的作用。压力加载系统包括供气装置、核心加载装置、控制及安全装置和其他供电设施及连接管路等。供气装置主体为35 MPa(文中压力均为表压)箱式空气源车,置于厂房外侧,通过高压软、硬管送气至高压腔和双膜片腔。控制安全装置包括4只电磁阀、2只安全阀和相应的控制开关组,用于控制压力加载和紧急排放气。爆破膜片分为A和B两种规格,破坏压力分别约为 4~5 MPa、2~2.5 MPa。根据试验条件,每次试验需要安装2~3个爆破膜片,分别安装在高压腔、双膜片腔和过渡腔两两间夹面上。限流环板按不同通径,有范围在20~70 mm之间的多种规格。导流管组由20根相同导管按试验腔偏心程度呈一定角度辐射状分布,目的是使试验腔内均匀充气建压。

为实时观察试验件形态及附近现场环境,按象限均布4台摄像机予以实时监控记录。在高压腔和双膜片腔各布1只25 MPa量程应变式压力传感器用于监控和控制参考。试验腔内径向均布8只5 MPa量程应变式压力传感器,记录腔内压力的分布变化。压力信号由DEWETRON数字信号采集系统记录,采样频率设置为5 kHz。系统通过0.15 MPa以上的气密性检查即可。

4 结果及分析

4.1 三腔典型压力曲线

选取典型试验工况,按照计算所得控制参数对密封环调试件实施动态压力加载试验。由于计算对摩擦、传热的能量损耗估计较小,且没有考虑气流转弯和膜片爆破影响,故在试验时,值均比计算值适当增大1~2 mm。图4为1=4.5 MPa、=35 mm时计算和试验得到的三腔典型压力曲线。由图4可知,试验腔内的8只压力传感器测量结果一致,偏差范围在0.1%以内,说明导流管起到了预期的均压效果。以靠近试验腔的爆破膜片Ⅱ破裂,试验腔开始充压的时刻为0 ms点。此后高压腔压力随时间呈下降速率减小的下降规律,双膜片腔内压力迅速下降后接着振荡上升,试验腔压力随时间呈上升速率减小的上升规律。图4a、图4b中高压腔和过渡腔内初始压力的不同,与两爆破膜片破裂不同步有关。建压中段,双膜片腔与试验腔压力接近同步上升。建压结束之后,三腔压力曲线交会。

图4 P1=4.5MPa,d=35mm时,三腔典型压力曲线

4.2 建压曲线形态对比

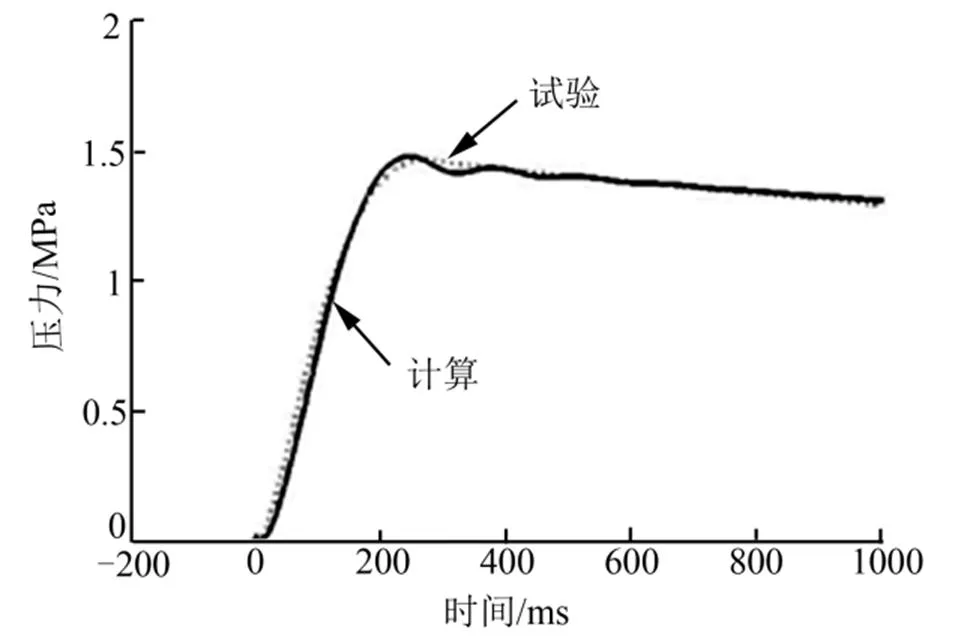

图5为1=4.5 MPa、=35 mm时,计算和试验得到的试验腔压力曲线对比。计算与试验结果的差别主要是由于各腔体的容积参数测量不准确导致。模型参数修正后,计算与试验的建压时间和建压压力非常一致,但建压曲线形态有所差别:计算压力曲线较试验结果更近似直线。试验时建压初期压力相对计算快速上升是因为“预冲压”效应,试验时膜片Ⅱ破裂时双膜片腔压力提升,这部分气体不经限流孔限流,直接由过渡腔预先充入试验腔。膜片破裂时双膜片腔内实时压力与试验条件和膜片承载均相关。

图6为单破膜试验方法的数据,即只在高压腔与双膜片腔间安装单膜片。计算和试验曲线吻合较好,进一步验证了上述分析。因此如需更接近密封环实际使用情况,使建压曲线更近似直线,应将双膜片腔提升到限流环板前端,以减少“预冲压”效应影响。

本文计算结果与试验实测数据曲线形态,相对常规不考虑实际长度的一维流动状态解法的计算结果,相似程度更高。在计算和试验数据比较时,可不再将两者的曲线进行高精度非线性拟合以判断特征点。结合试验腔内压力在峰值附近变化相对缓慢的特点,统一将达到最大压力99%的时刻定为建压完成点。

图5 P1=4.5MPa,d=35mm时,试验腔压力曲线对比

图6 P1=3.1MPa,d=50mm时,试验腔压力曲线对比

4.3 关键参数对比

表1列出了1为4.5 MPa、3.1 MPa时2种状态关键参数的计算和试验结果比较。各参数结果相差均小于5%,说明计算方法精度可接受,预示准确程度高。

表1 试验和计算关键参数对比

Tab.1 The Measured and Calculated Results

工况参数高压腔P1=4.5MPa高压腔P1=3.1MPa 计算值试验值误差计算值试验值误差 限流孔径/mm34.034.8-2.3%48.550.0-3.0% 建压时间/ms455460-1.1%228236-3.4% 建压峰值/MPa2.352.330.6%1.491.481.6% 建压速v/(MPa·s-1)4.844.751.7%6.566.254.9%

4.4 数值模拟计算预示

为揭示系统建压规律,调整控制参数数值后展开预示。根据上文描述,可知高压腔初始充压压力1和限流孔直径是主要的调试控制参数。考虑到爆破膜片受加工工艺影响会有质量差别,实际操作时,应将理论控制压力范围的下限提高5%,上限降低10%使用,即高压腔初始压力在3.2~11.5 MPa范围内调节。同时,限流孔径超过导流管组等效直径后调节能力受限。综合考虑,分别按照1=3.2 MPa、4.0 MPa、4.7 MPa、 5.6 MPa、6.3 MPa、7.4 MPa、8.4 MPa、9.4 MPa、 10.4 MPa、11.5 MPa,=10 mm、20 mm、30 mm、40 mm、50 mm、60 mm、70 mm、80 mm时进行模拟计算,从而获得装置的控制能力和控制规律。

图7为1=4.7 MPa时,试验腔内压力随时间历程变化。高压腔初始压力相同时,不同值间各曲线变化规律明显,压力峰值和压降曲线均沿一条明显的轨迹下降。当=10 mm时,建压时间远远大于2 s,且建压峰值与其它状态相差较大。

图7 P1=4.7MPa时,试验腔压力随时间的变化

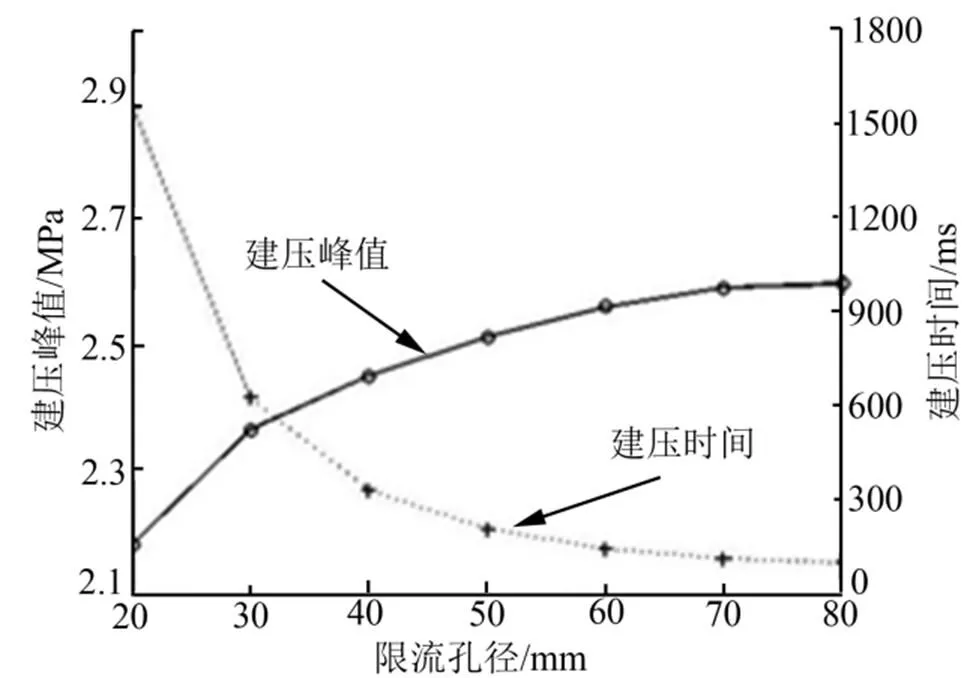

图8为1=4.7 MPa时,建压峰值和建压时间随值增大的变化规律。

图8 P1=4.7MPa时,试验腔内建压峰值和建压时间随d值变化

从图8可以看出,建压峰值基本随值变化近对数规律增大,从2.2 MPa上升到2.6 MPa,与1相比约为46%~55%。建压时间基本随值的变化近指数规律减小,从1978 ms下降到104 ms。限流孔径在=20~50 mm之间变化时,建压时间受值的影响较为明显。试验建压时间的控制随值减小越发困难。当控制建压时间要求大于2 s时,为获得准确的控制结果一般需要较多次调试。

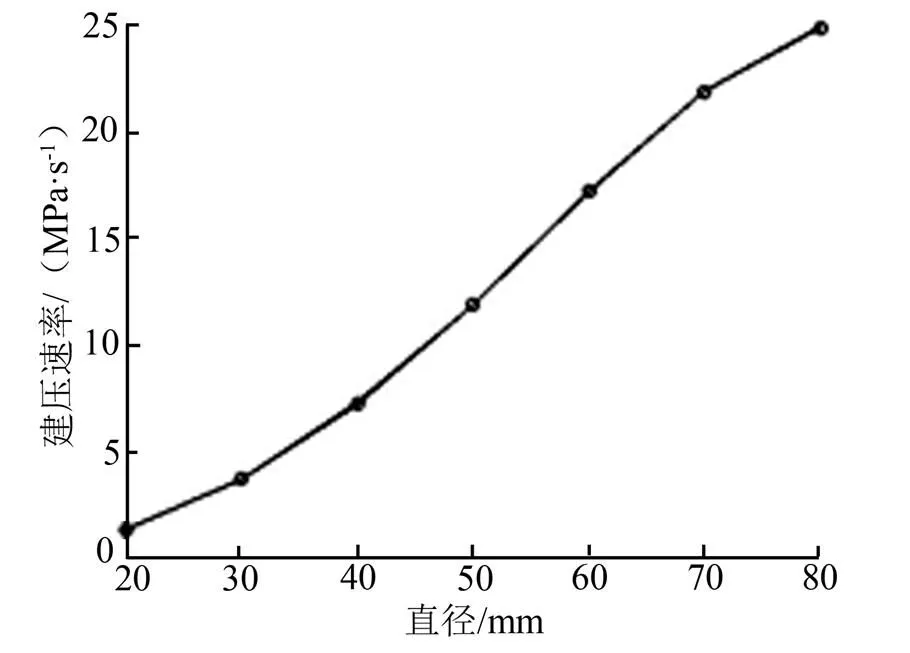

图9为1=4.7 MPa时,试验腔内建压速率的变化。随着值增大,建压速率从1.5 MPa/s增大至24.8 MPa/s。

图9 P1=4.7MPa时,试验腔内建压速率随d值变化

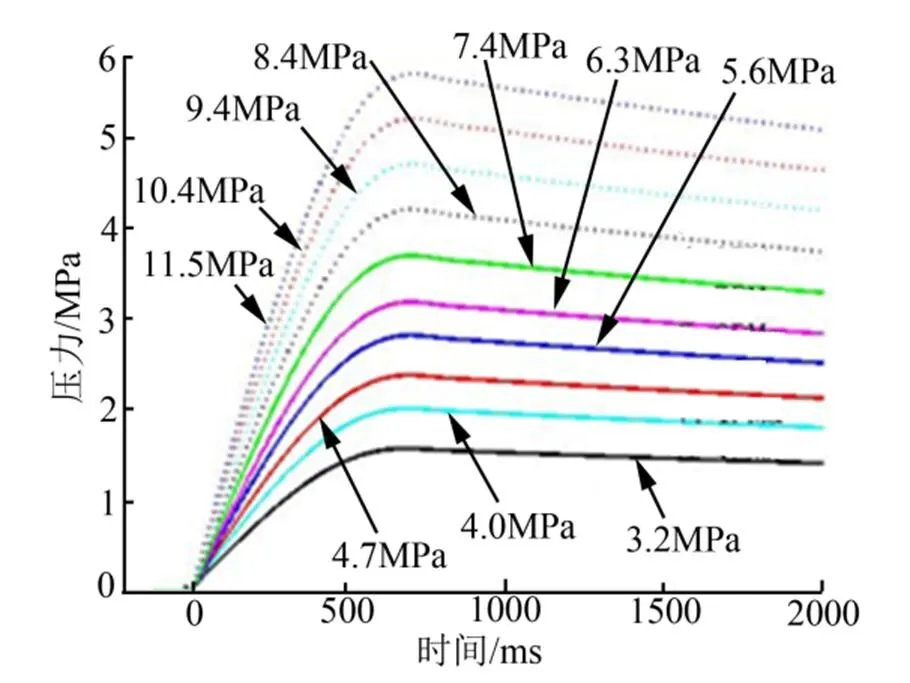

图10为=30 mm时,试验腔内压力随时间历程。

图10 d=30mm时,试验腔内压力随时间历程

由图10可以看出,在限流孔径固定不变时,曲线变化随高压腔内初始压力变化也具有明显的规律性。在压降阶段,压力越高压力下降越快。

图11给出了=30 mm时,建压峰值和建压时间随1值增大的变化规律。建压峰值随1值线性增大,约为1的49%。建压时间变化很小,仅随初始压力的升高从617 ms增大到了645 ms。

图11 d=30mm时,试验腔内压力建压峰值和建压时间随高压腔压力变化

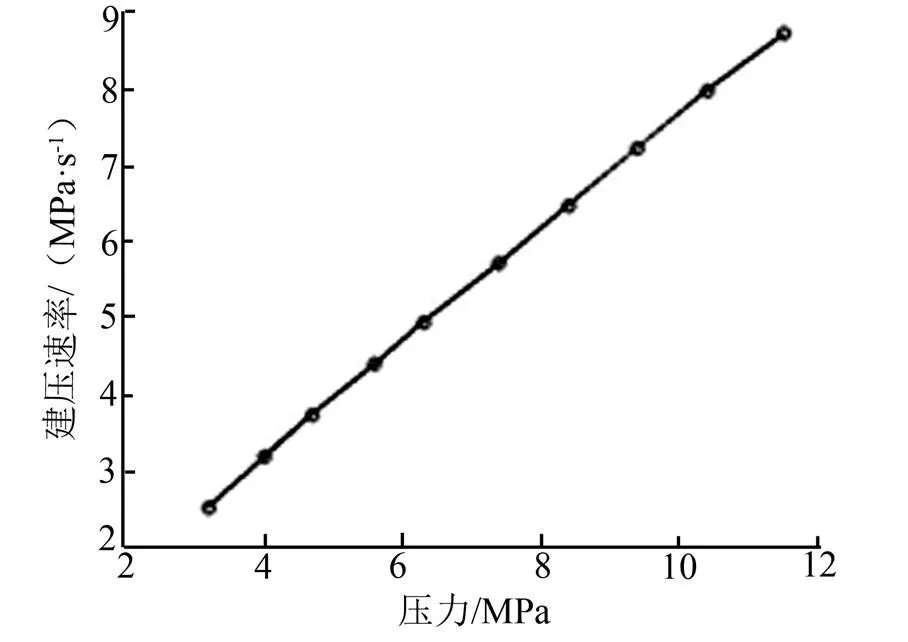

图12为=30 mm时,试验腔内建压速率的变化,随着值增大试验腔内建压速率从2.5 MPa/s线性增大到了8.8 MPa/s。

图12 d=30mm时,试验腔内建压速率随高压腔压力变化

5 结束语

本文由冷发射火箭尾罩密封环的考核需求出发,依托数值模拟计算设计考核方法和试验系统后进行试验,并通过后续计算对系统能力和调试规律加以研究,获得了在改变高压腔内压力和限流孔直径的条件下,建压峰值、建压时间和建压速率的变化规律:

a)该试验方法及系统可用于火箭尾罩密封环的密封性能考核,与准静态考核方法相比更接近实际物理过程,考核结果更有效。

b)目前该系统在建压峰值1.5~5.6 MPa,建压时间100 ~10 000 ms的区间内精确可控。

c)建压峰值主要随高压腔内初始压力正比例增大,改变限流孔直径也会有近10%的影响。

d)建压时间主要随限流孔直径的增大成指数规律减小,改变高压腔内初始压力影响可忽略。

e)建压速率与高压腔初始压力、限流孔直径两者均密切相关,是考核试验的重要参数。但对于试验控制,确定建压峰值和时间后换算即得出该参数,不应选为控制参数。

[1] 蓝白, 等. 潜基与陆基战略导弹[J]. 兵器知识, 2009(6): 16-19.

Lan Bai, et al. Land-based and submarine strategic missiles[J]. Ordnance Knowledge, 2009(6): 16-19.

[2] 闫大庆, 徐丹丹. 国外固体火箭技术的近期发展[J]. 中国航天, 2009(7): 32-37.

Yan Daqing, Xu Dandan. Recent development of the overseas solidrocket technology[J]. Aerospace China, 2009(7): 32-37.

[3] 朱伟平, 高大明. 旋流排气管内非定常几何一维流动的研究[J]. 沈阳建筑大学学报, 2005, 21(4): 363-366.

Zhu Weiping, Gao Daming. Study on unsteady 1-d flow in exhaust pipe with swirl flow[J]. Journal of Shenyang Jianzhu University, 2005, 21(4): 363-366.

[4] 赵卓茂, 等. 尾罩密封环动态压力鉴定考核系统:中国,201418006067.7[P]. 2017-02-15.

Zhao Zhuomao, et al. A system of dynamic pressure test for seal ring:China,201418006067.7[P]. 2017-02-15.

[5] Bassett M D, et al. A multi-pipe junction model for one-dimensional gas-dynamic simulations[J]. Sae Technical Papers, 2003(1): 370-349.

[6] 陶文铨. 数值传热学(第2版)[M]. 西安: 西安交通大学出版社, 2001.

Tao Wenquan. Numerical heat transfer(Second Edition)[M]. Xi’an: Xi’an Jiaotong University Press, 2001.

[7] Davis S F . Upwind and high-resolution schemes( A simplified tvd finite difference scheme via artificial viscosity)[M]. Berlin: Springer, 1997.

[8] Richtmyer R D, Morton K W. Difference methods for initial value problems[M]. New York: Interscience Publishers, 1967.

A Dynamic Pressure Test Method and Numerical SimulationofAssessing Empennage Seal Ring

Zhao Zhuo-Mao1, Chen Li-Bin2, Xue Feng1, Yang Yu-jie3, Ma Bin-Jie1

1. Beijing Institute of Structure and Environment Engineering, Beijing, 100076; 2.System Engineering Research Institute, Beijing, 100094;3. Beijing Research Institute of Precise Mechatronics and Controls, Beijing, 100076)

To assess the airproof capability of empennage seal ring, a new test method of dynamic pressure, better than quasi-static method which has the defect of over-evaluation, is proposed in this paper. The regular relationship between the system control parameters and the loading results is given by the calculation prediction, which can guide the determination of the system loading control parameters and reduce the test difficulty. The capability of system could accurately achieve technical indicators of pressure peak range (1.5~5.6) and time within 100~10000ms.

seal ring; dynamic pressure; numerical simulation

V19

A

1004-7182(2020)02-0111-06

10.7654/j.issn.1004-7182.20200221

赵卓茂(1987-),男,高级工程师,主要研究方向为动力学试验技术。

陈利斌(1969-),男,博士,研究员,主要研究方向为武器系统。

薛 锋(1985-),女,工程师,主要研究方向为动力学试验技术。

杨玉洁(1987-),女,工程师,主要研究方向为自动化控制。

马斌捷(1961-),男,研究员,主要研究方向为航空宇航推进理论与工程。

2019-01-17;

2019-04-02