长沙地铁月亮岛车站内撑体系优化设计

2020-04-21周红芳

周红芳

(中铁隧道局投资有限公司,广东 广州 511458)

随着新型城镇化战略的实施,为缓解日益增多的城市拥堵,地下轨道工程得到迅猛发展,大量地铁车站的出现,产生了许多大型深基坑工程。支护结构有效合理的设计确保了基坑施工和周边环境安全,引起地下工程界的广泛关注和重视。

支护结构形式主要有预应力锚索支护结构、内支撑支护结构、内支撑与预应力锚索复合支护结构,其设计不仅要满足基坑强度和变形要求,也要综合考虑施工工期和工程造价等因素。邓武[1]研究了将某段基坑支护由混凝土支撑改为钢支撑,并预加轴力,使基坑变形减小,节约了成本。王薇等[2]分析了在水位动态变化下将底下两道混凝土支撑改为钢支撑的可行性。雍毅[3]提出合理优化混凝土支撑和钢支撑位置,将混凝土支撑与冠梁一起整体浇筑施工对基坑整体稳定性更有利。侯新宇等[4]对三、四两道支撑的竖向间距设置进行分析,认为将两道支撑合并设置在第三道支撑以下1.5 m处是最适合的。付志杰等[5]对换撑体系中附加水平钢管的设置进行优化,发现按照750 mm的水平和竖向间距进行布置是最好的设置形式;贾宗仁[6]根据具体工程实例,证明了该工程选择桩锚方案比桩+内支撑方案更经济,且施工更加方便。

通常混凝土支撑大于15 m,钢支撑大于20 m时就要设置临时格构柱,但中间格构柱的存在一方面压缩了施工空间,不便于基坑土方开挖时大型机械操作;另一方面对于地下水具有承压性质且水位较高的地区,格构柱的挖孔施工使基底存留薄弱处,容易引起渗水问题,不利于结构的防水处理。目前对格构柱优化设置问题研究较少。本文结合长沙地铁四号线月亮岛站深基坑工程,优化富水砂卵层基坑内支撑支护结构方案,结合数值模拟以及实际监测数据,分析取消临时格构柱后基坑的安全性和稳定性。为今后类似工程的设计和实施提供借鉴。

1 工程概况

1.1 概述

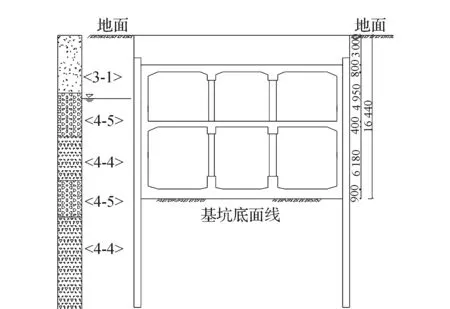

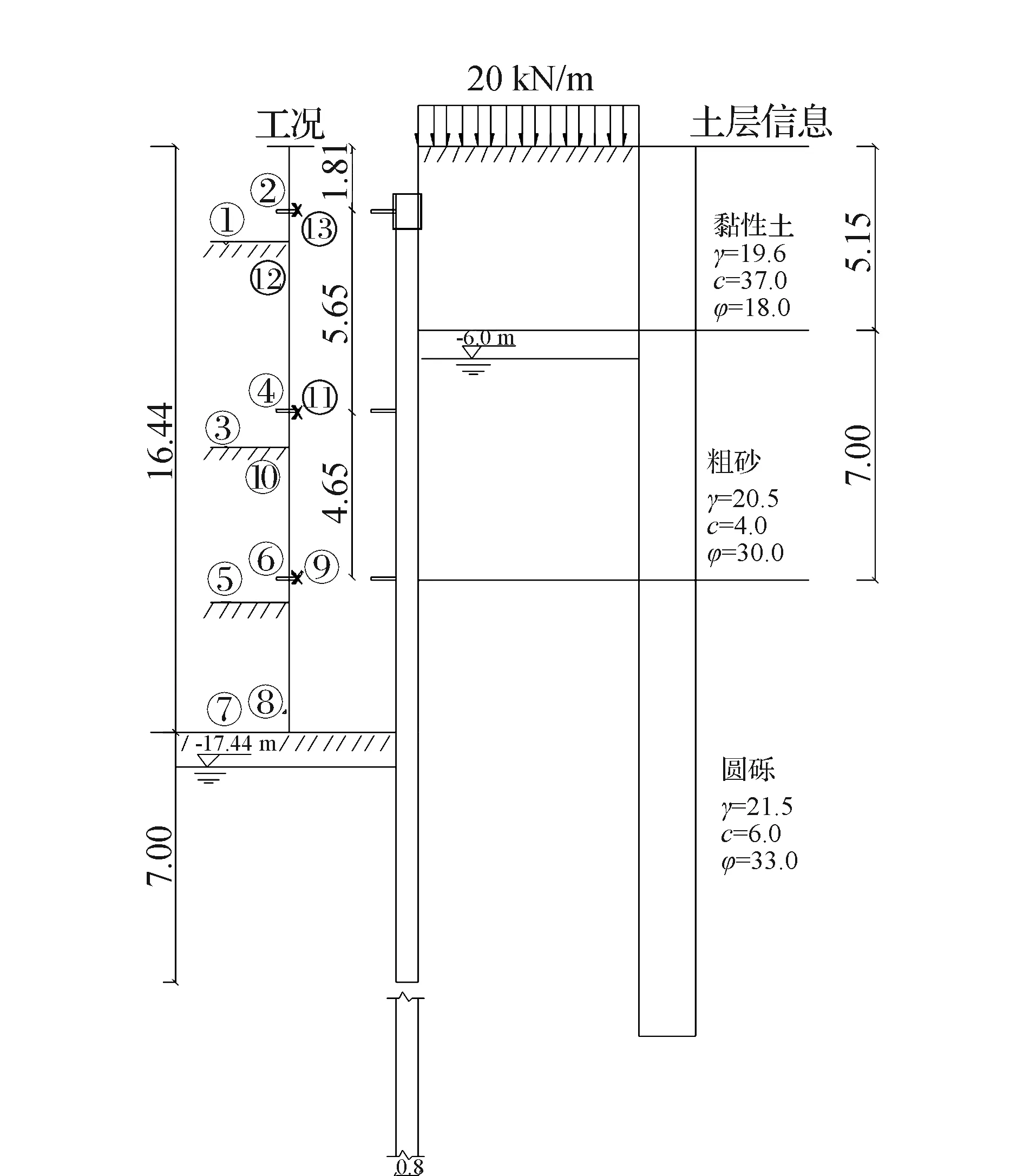

月亮岛站位于长沙市望城区银星村内,总体呈北西—南东方向,与在建的银杉路延长线走向一致。与远期10号线采用通道换乘,4号线站台沿银杉北路南北向敷设,为两层双柱三跨站,车站有效站台中心里程处规划标高约为38.2 m左右。基坑主体采用明挖法施工,车站外包全长201 m,标准段外包宽为22.7 m,基坑深约16.44 m。两端盾构井段外包宽为28.2 m,基坑深约17.85 m。标准段围护结构剖面图如图1所示。

图1 标准段主体结构剖面图(单位:mm)

1.2 工程地质条件

拟建场地原始地貌为湘江Ⅱ级侵蚀堆积阶地,主要地层为人工填土、第四系全新统冲积粉质粘土层、第四系中更新统冲积粉质粘土、砂卵石层;下伏基岩为元古界板溪群(Pt)板岩。基坑开挖深度范围内土层信息如表1所示,基坑主要穿过<4-4>粗砂、<4-5>圆砾两个土层,基坑底部土层位于<4-5>圆砾层。

1.3 水文地质条件

场地邻近湘江,距其堤岸约800 m,设计正常蓄水位标高29.70 m,此外无其他地表水系。根据勘察揭露各岩土层特征,主要含水层的岩土条件,地下水可分为第四系松散层孔隙潜水和基岩裂隙水两种类型。本车站砂卵石层分布稳定,厚度大,富水性和透水性好,属中等—强透水层之间。地下水丰富,主要为潜水,具微承压性,潜水混合稳定水位埋深0.40~13.80 m。

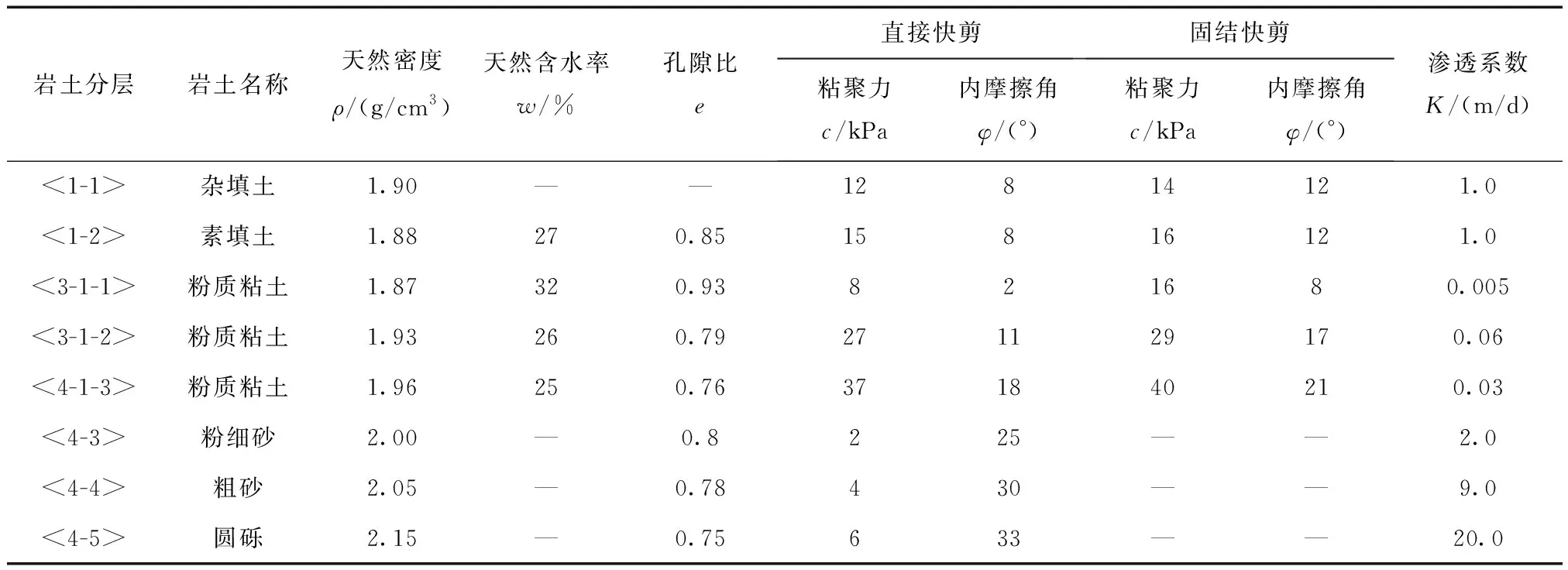

表1 土层物理力学参数表

2 围护结构设计

2.1 初始方案

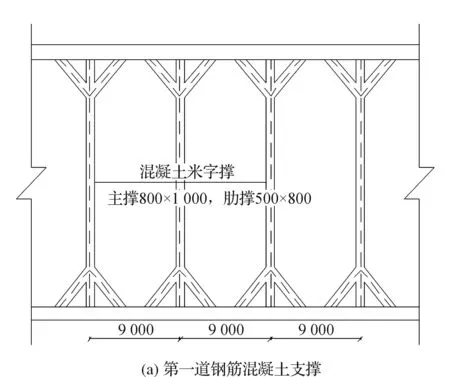

基坑围护结构形式采用地下连续墙+内支撑。地连墙厚度800 mm,采用C35混凝土水下浇筑,接头采用工字钢连接。地连墙顶部设置冠梁,截面尺寸为1 000 mm×1 100 mm。第一道混凝土支撑为米字型支撑,主撑截面尺寸为800 mm×1 000 mm,肋撑截面尺寸为500 mm×800 mm,水平间距9 m。第二、三道支撑为Φ609双拼钢管撑(t=16 mm),水平间距为4.5 m,设置临时格构柱,如图2所示。

图2 标准段剖面图(单位:mm)

2.2 优化方案

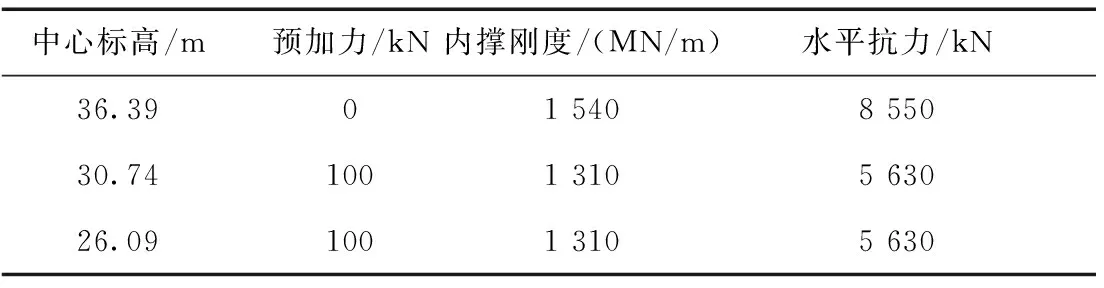

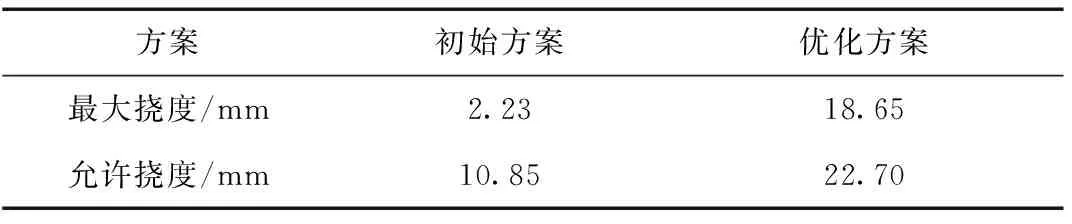

为增大施工空间便于机械操作,同时考虑到场地含有富水砂卵石层,为了更好处理结构防水问题,对初始方案做了优化设计,优化方案取消了临时格构柱,修改了支撑截面尺寸和水平布置。第一道改为钢筋混凝土内撑为米字撑,其它规格不变。第二、三道支撑换成Φ800单肢钢管撑(t=16 mm),水平间距3 m,平面图如图3所示。

3 方案分析

3.1 有限元模拟

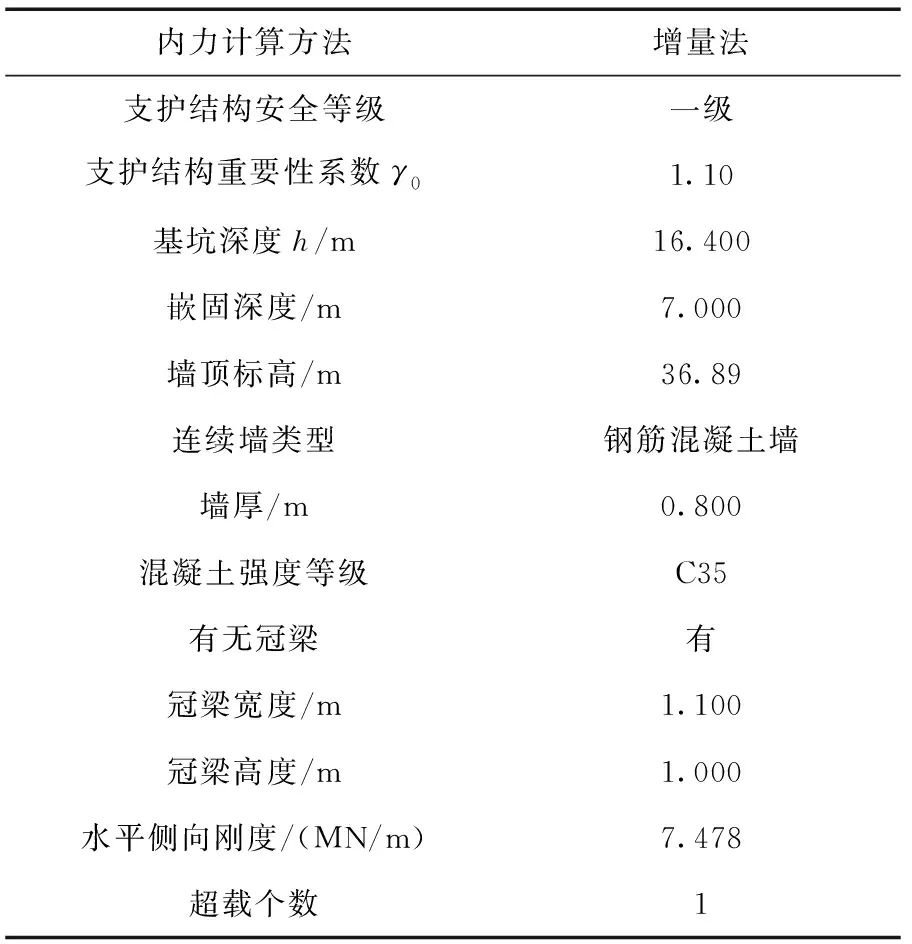

采用《理正深基坑7.0PB3》软件对基坑围护结构进行模拟分析,计算模型如图4所示,基本信息如表2所示,内撑信息如表3、表4所示。

图3 支撑平面布置图(单位:mm)

3.2 结构验算

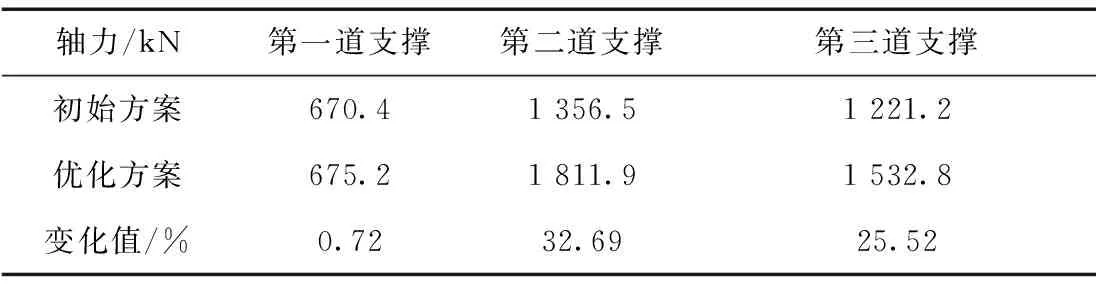

由于第一道钢筋混凝土支撑改变很小,所以支撑轴力变化很小;第二道和第三道支撑因为由双拼钢管撑修改为单肢钢管撑,所以轴力增加较大,如表5所示,但依然小于轴力设计值2 500 kN。

由表2可以看出混凝土轴力较小,而且由于混凝土受压效果好,按偏心受压配筋即可满足受力要求。

图4 计算模型

表2 基本信息

表3 初始方案支撑信息

表4优化方案支撑信息

表5 支撑最大轴力

钢支撑长度较长,所以必须验算压弯稳定性,根据《钢结构设计规范》(GB50017-2014),稳定性按下式进行计算:

(1)

(2)

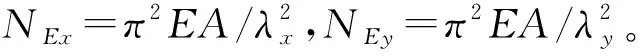

表6 应力对比

由表6可知,由于取消了格构柱,钢支撑的应力有所增大,但仍小于允许应力[f],说明钢支撑有足够的稳定性。

3.3 挠度计算

将钢支撑近似为简支梁进行挠度计算,最大挠度计算式为:

y0=5qL4/384EI,

(3)

ymax=y0/(1-N/NEx).

(4)

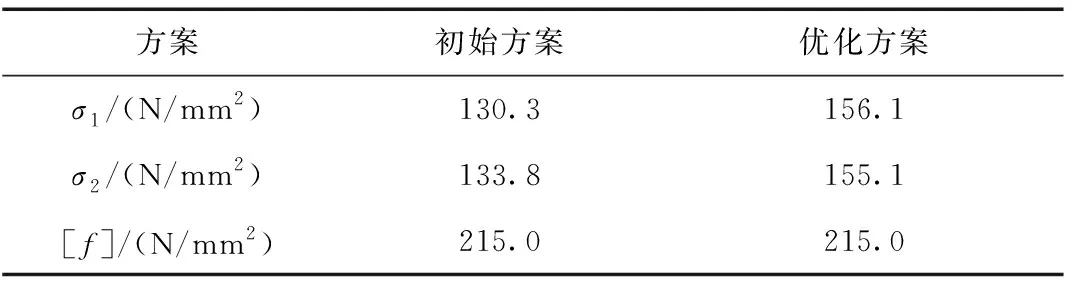

式中:y0为受均布荷载作用最大挠度,q为钢管单位重度,L为支撑计算长度;ymax为受轴压作用后修正的挠度,NEx为欧拉临界力。计算结果如表7所示。

表7 挠度对比

由表7可以看出,初始方案由于设置了临时格构柱,使得计算长度减半,对最大挠度影响显著,挠度远远小于允许挠度值L/1 000=10.85 mm。因为取消了临时格构柱,使钢支撑挠度大幅增加,但仍未超过允许挠度值L/1 000=22.7 mm。对钢支撑应力和挠度验算结果表明,钢支撑的稳定性满足要求。

4 监测结果分析

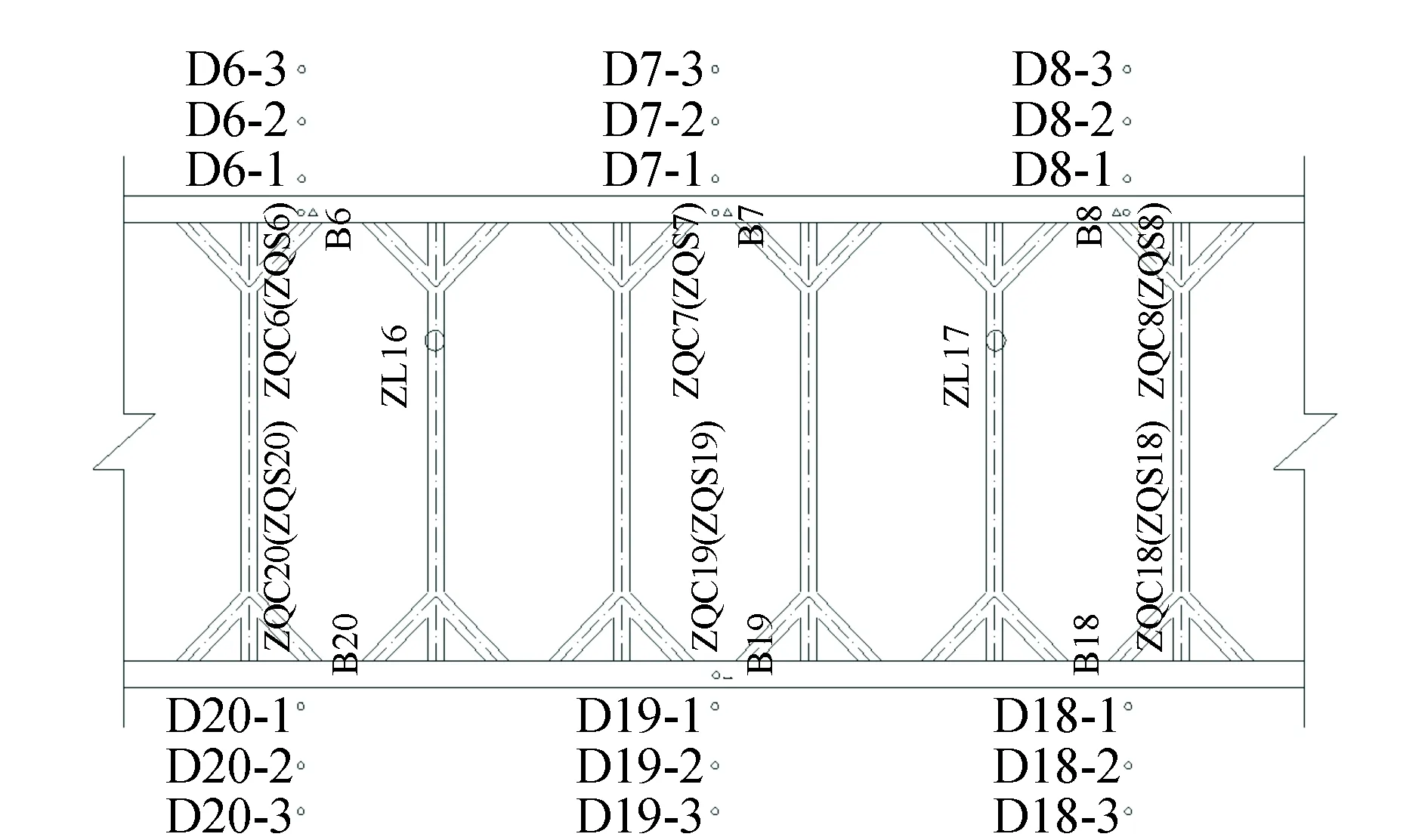

除轴力监测点外的监测点沿车站方向每15~20 m布置一道,监测点情况如表8所示。其中轴力监测点共分3层布置,每层布置12个。所研究标准段内监测点布置情况如图5所示,其中第二、三道支撑轴力监测点布置在第一道支撑对应位置。

图5 监测点布置图

4.1 墙体水平位移

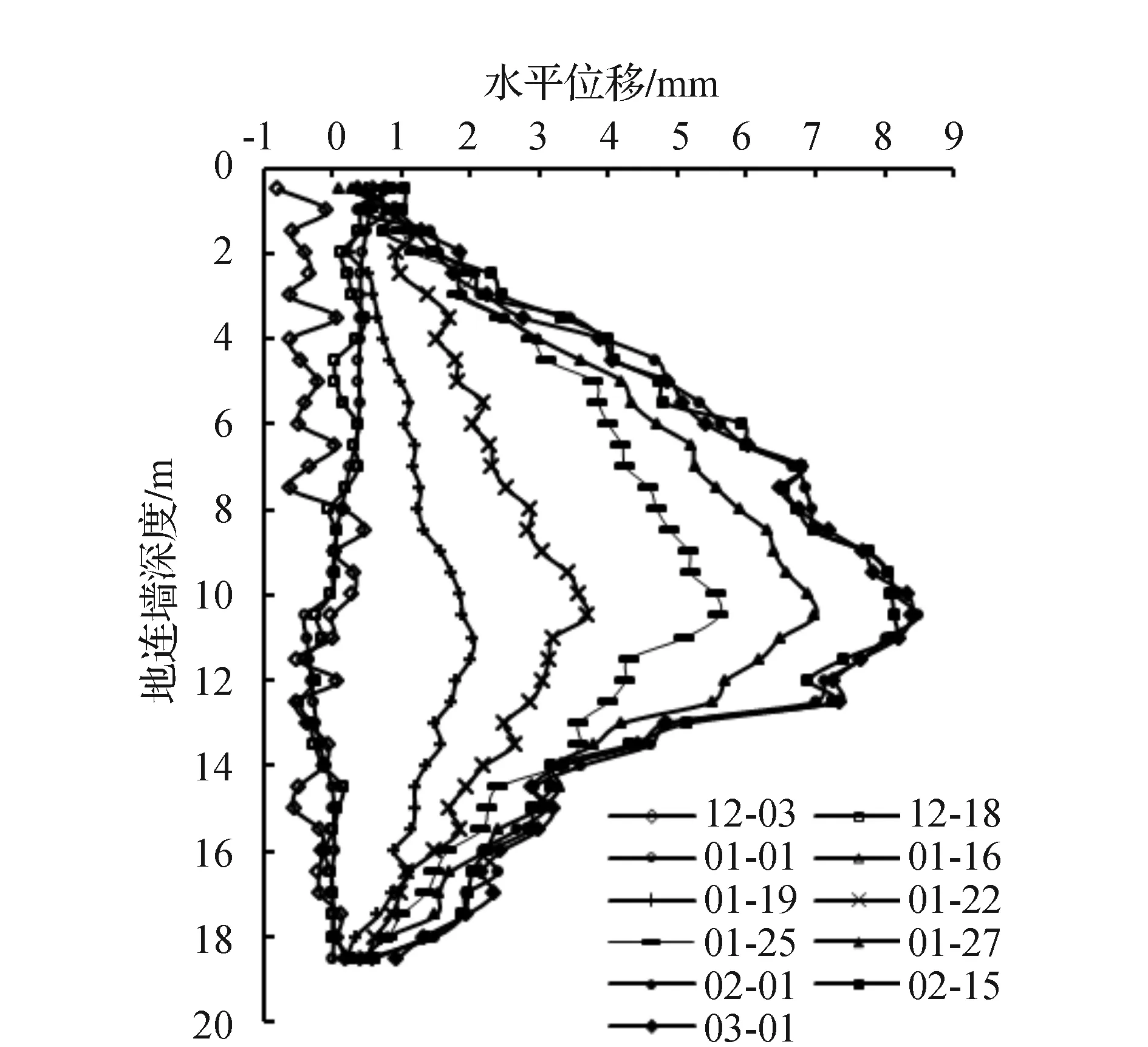

基坑壁的最大水平位移是判断基坑安全性的一个很重要指标。如图6所示为B18测点墙体水平位移情况,可以看出在基坑开挖前期,墙体水平位移很小,墙体变形基本为零。随着开挖深度的加大,墙顶和坑底位移依然很小,但墙体中间位移逐渐加大,位移曲线呈现一种外凸形状。到开挖后期,可以明显看出位移曲线重合度很高,说明墙体水平位移基本稳定下来。根据监测结果显示,最大水平位移为8.48 mm,远小于工程报警值要求的30 mm和0.2%H中的较小值。

图6 B18测点水平位移-深度关系图

4.2 地表沉降量

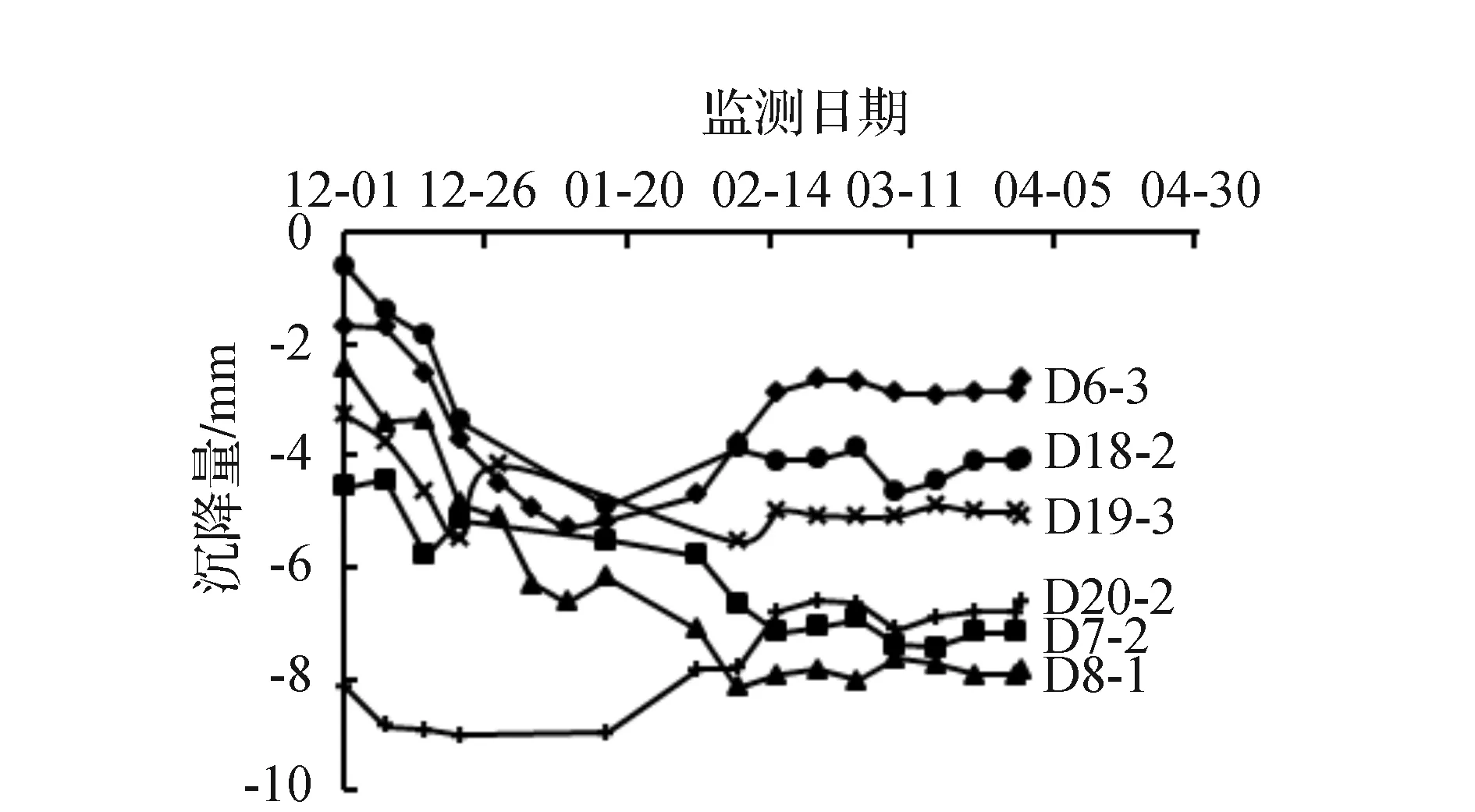

每个监测断面选取沉降监测值最大的一个测点数据,结果如图7所示,可以看到地表沉降前期有很明显的增大趋势,后期逐渐稳定,有的测点还出现了沉降减小的情况,有可能是该处后期施工荷载产生了变化。监测结果显示,D20-2出现最大地表沉降值,最大值为-9.55 mm,远小于报警值要求的0.15%H(-25 mm)。

图7 地表沉降量

4.3 支撑轴力

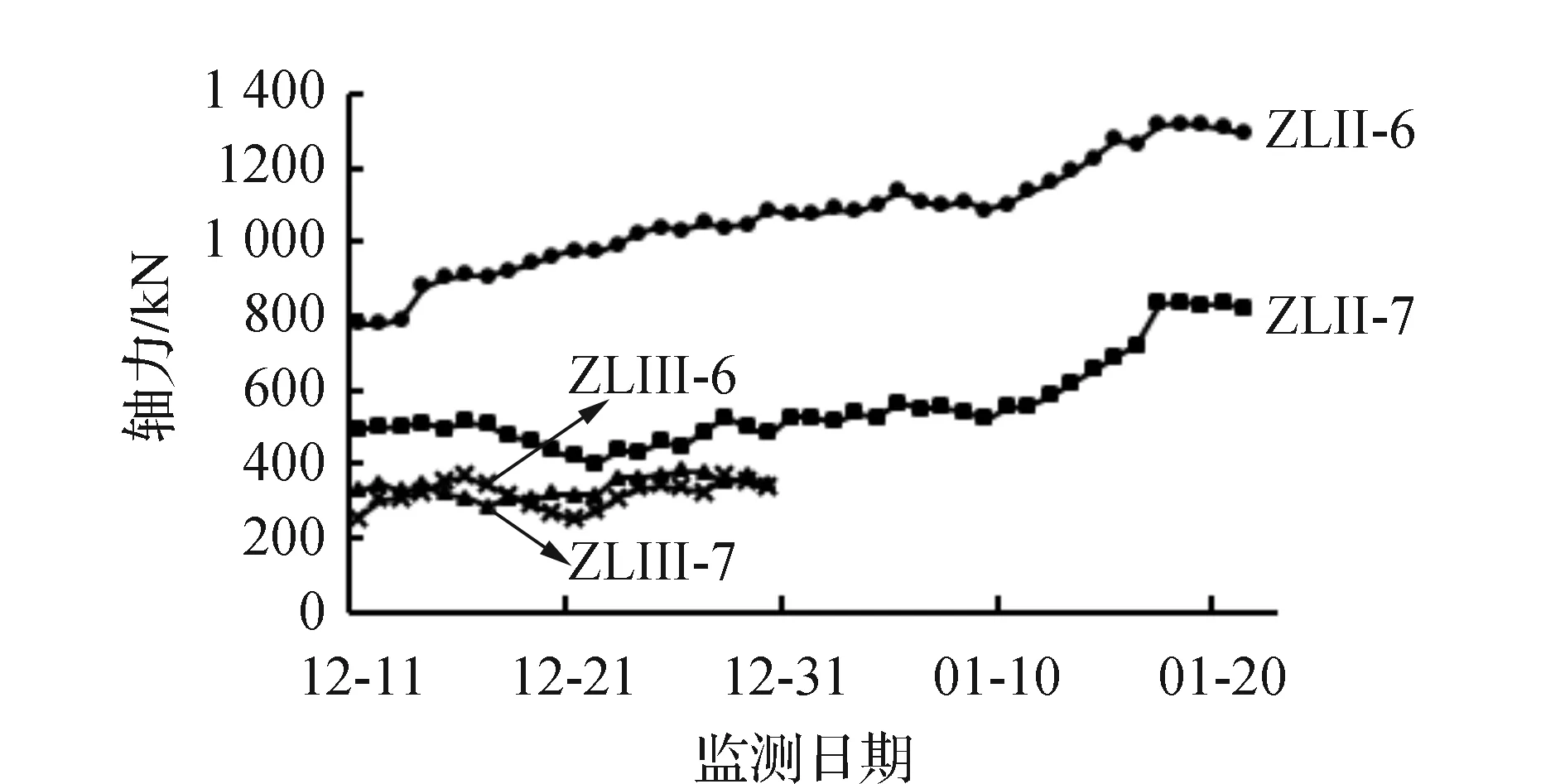

理论上第三道支撑架设好以后,会立刻产生作用,自身轴力迅速增大,使第二道支撑轴力减小。实际轴力监测结果如图8所示,可以很明显看到第三道支撑轴力很小,而第二道支撑的轴力仍在增大,原因可能是支撑架设不及时或有超挖情况出现。在拆除第三道支撑后,第二道支撑轴力增大趋势更加明显。根据ZLII-6显示,最大轴力为1 320.3 kN,小于设计轴力的60%(1 500 kN)。

图8 钢支撑轴力

4.4 墙顶水平位移

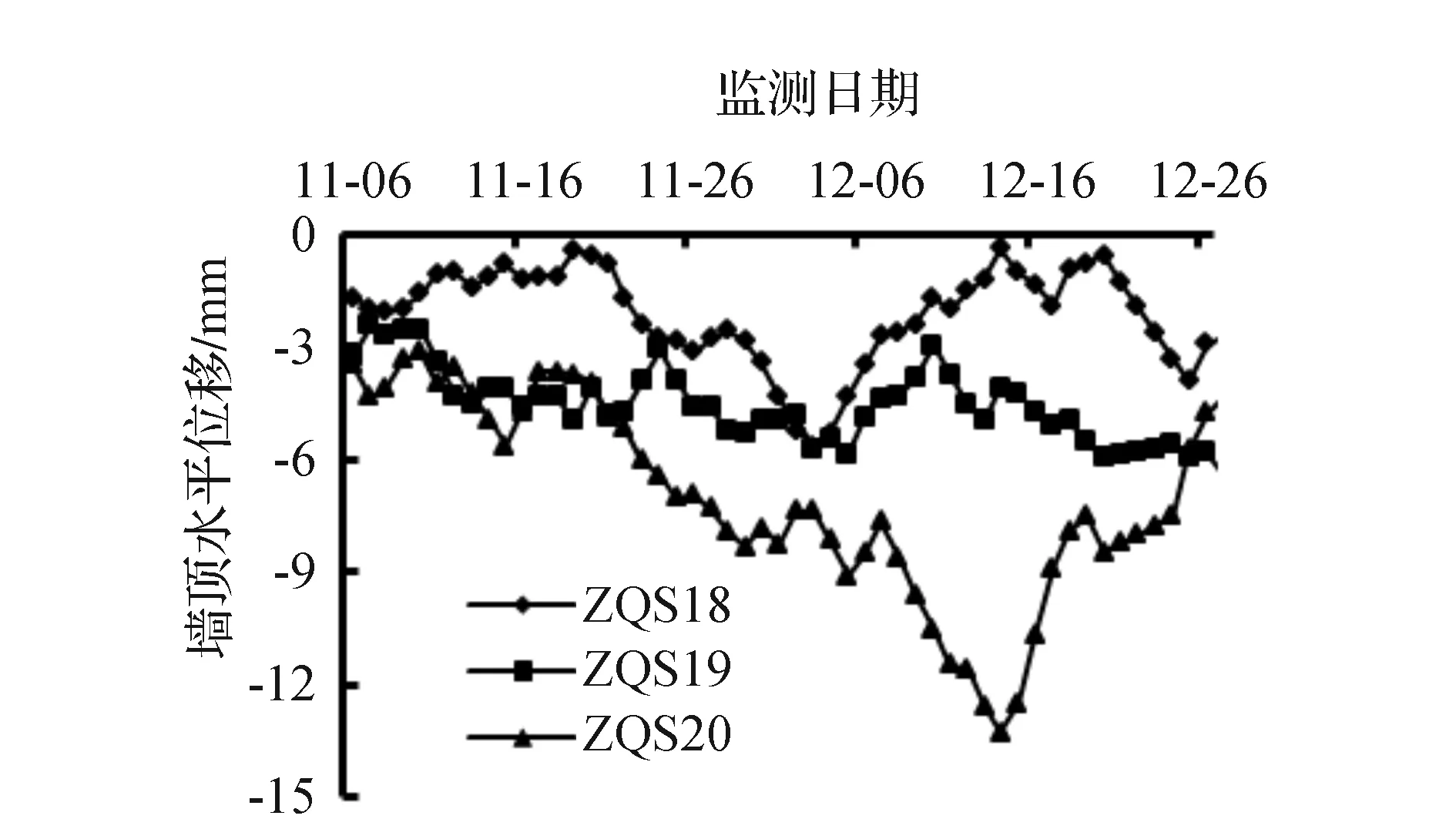

在开挖过程中,墙顶会出现向基坑外侧水平位移,随着开挖深度增大,墙顶水平位移也会加大;随着支撑的架设,水平位移又会逐渐减小,如图9所示。最大墙顶水平位移出现在ZQS20处,为-13.3 mm,远小于监测报警值30 mm和0.2%H中的较小值。

图9 墙顶水平位移

5 结 论

1)优化方案取消了格构柱,根据数值模拟分析,采用优化方案后,钢支撑轴力、应力和最大挠度均有不同程度的增大,但还是小于允许挠度值,说明优化方案是可行的。

2)实际监测结果表明,采用优化方案后墙体最大水平位移为8.48 mm,地表最大沉降量为-9.55 mm,墙顶最大水平位移为-13.3 mm,均远小于报警值,最大轴力值为1 320.3 kN,也未达到报警值。优化方案能够保证基坑满足变形和安全的要求。

3)通过方案优化,施工空间大大增加,大型机械施工变得更加方便,而且基底薄弱处容易引起渗水问题也得到很好地解决。优化方案工期缩短了60 d,工程造价降低了400万元。为今后类似工程的设计和实施提供了借鉴。