大直径钢圆筒振沉设备及工艺系统研究

2020-04-21杨合林黄金阳

杨合林,黄金阳

(中交一航局第一工程有限公司,天津 300456)

深插大直径钢圆筒快速成岛技术在港珠澳大桥岛遂工程、深中通道岛遂工程及海南工程成功应用,使成岛时间大大缩减,施工成本得到了有效控制。“工欲善其事,必先利其器”。振沉设备是快速成岛技术的“利器”。如图1所示,深中通道钢圆筒振沉设备主要由吊架结构、吊装钢丝绳索、共振圈梁结构、液压振动锤、同步系统、液压夹持系统、动力系统等组成。液压振动锤钢圆筒振动下沉的原理是在偏心块偏心力矩作用下振沉设备产生高频振动,高频振动通过液压夹持系统作用在钢圆筒上,钢圆筒的高频振动使筒壁周围的土壤移动,钢圆筒在重力的作用下自动下沉。

图1 钢圆筒振沉设备总图

本文以深中通道岛遂工程西人工岛钢圆筒施工为例,主要介绍振沉设备的组成,对振沉设备振动力和振幅进行计算,运用有限元软件SolidWorks Simulation对吊架结构进行建模及应力应变分析,制定振沉设备总装控制措施,分析钢圆筒振沉过程中出现偏差的原因并总结控制措施。

1 振沉设备力学性能分析

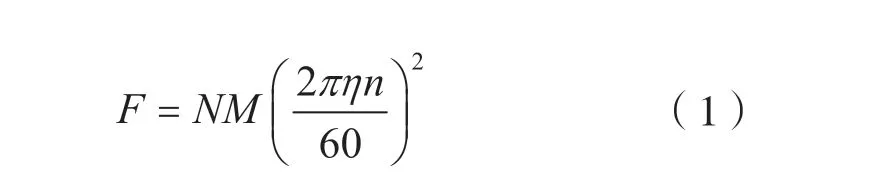

1.1 振沉设备振动力计算

钢圆筒振动下沉主要是利用振动设备的振动力克服钢圆筒与土壤之间的侧摩阻力和端阻力。振沉设备的最小振动力

式中 N——振动锤的数量;

M——偏心块的偏心力矩,kg·m;

η——振沉设备总的机械传动效率;

n——发动机的最大转速,r/min。

振沉设备选用美国APE600液压振动锤,振动锤的数量为12台,其偏心力矩为230kg·m,振沉设备总的机械传动效率为0.712,发动机的最大转速为2100r/min。由式(1)计算得到振沉设备最大振动力F=67600kN。根据地勘资料和以往的施工经验,估算钢圆筒与土壤之间的最大侧摩阻力为50000kN,振沉设备总振动力大于侧摩阻力。

1.2 振沉设备振幅计算

振动锤振动沉钢圆筒一定要有足够的振幅,使振动力大于钢圆筒周围土体的瞬间全部弹性压力,并使钢圆筒端部产生大于地基土的破坏力,方能使钢圆筒上下冲击土壤下沉,所以振幅是选择振动锤的主要指标。必要的最小振幅A0由振动锤的偏心力矩与振动体的重量(力)决定[1]。

式中 QB——振沉设备中振动部分的重量;

QP——钢圆筒重量。

QB=2500kN,QP=5000kN,由式(2)计算得出A0=3.7mm,满足规范中规定的要求。

1.3 吊架有限元分析

吊架结构作为振沉设备的支撑结构,承受振沉设备和钢圆筒的总体重力,其结构必须保证足够的承载能力,也就是应保证有足够的强度、刚度和稳定性[2]。吊架结构是中心辐射梁和边梁组成的正十二边形结构,吊架吊板下部销轴孔与振动锤相连,上部销轴孔与起吊钢丝绳相连。吊架设计吊重为30000kN。

利用Solidworks Simulation软件对吊架结构进行受力分析。由于吊架为实体结构,故采用实体单元进行网格划分,雅可比为4点。划分网格后共有209949个节点和102936个单元。吊架上部连接钢丝绳,下部连接振动锤,因此,在每个吊板上轴孔施加固定铰接约束并施加沿钢丝绳方向的连接约束,在12个吊板下轴孔共施加30000kN竖直向下力。

经过分析得到相应的应力和位移云图,分别如图2和图3所示。

由应力云图分析可知,最大应力位于吊架结构中心处,其最大值为74MPa。结构的材质为Q235B,其屈服强度为235MPa,满足强度要求。由位移云图可知,最大变形位于结构中心处,最大位移值为13mm,在变形允许范围内。

图2 吊架结构应力云图

图3 吊架结构变形云图

2 振沉设备组装质量控制措施

2.1 共振梁制作组装质量控制措施

共振梁上表面与振动锤连接,下表面与夹持系统连接,所以共振梁的制作和组装质量尤为关键。组装的场地承载力应大于50kN/m2,应在设置胎架区域的地面铺设20mm钢板。在安装胎架前,在铺设的钢板表面划出直径为27870mm胎架安装定位线,对胎架摆设进行粗定位。按施工图纸安装振动梁、联系梁结构下方区域的胎架。用全站仪测量胎架平面度,若局部有偏差时进行调整,使其平面度符合安装要求。把12套振动梁吊上胎架,使用全站仪测量振动梁整体平面度。如果局部有偏差,利用工装进行局部调整,待其平面度满足要求后,刚性固定振动梁结构。一次安装12套联系梁结构,待其全部装配完成后,同样使用全站仪对其整体平面度进行测量。精度符合要求后,振动梁与联系梁之间安装定位码板。振动梁与联系梁装配完成后,使用全站仪校验相关的安装角度、整体平面度,满足要求后进行焊接作业。总组对焊接施工过程中应安排双数焊工进行振动梁与联系梁之间的焊接。在总组对焊接期间,每天早、中、晚至少测量3次相关数据,结合设计图纸进行测量,以监控焊接作业的影响程度。当测量数据变化较大时,应合理调整施焊的顺序。

2.2 总装工艺

工艺1:锤座体安装锤组的中心位置制作1个轴板座,利用安装锤组用的螺栓孔用螺栓将其固定,然后把已完成的吊架平放在共振梁上,使其吊架下面的连锤耳板分别插入到轴板座中穿上假轴,再按工艺对共振梁进行整体焊接。这种工艺确保了吊架上的振动锤吊点和振动锤安装位置相对 一致。

工艺2:采用在只点固未焊接的共振梁上把锤全部安装就位,然后把吊架与振动锤安装就位,并装上正式销轴,然后再对共振梁进行整体焊接。此工艺效果应与上述工艺效果基本相同,可就现场具体情况选用。

3 钢圆筒振沉偏差分析及控制措施

钢圆筒振沉分为自沉和振动下沉两个过程,下面对振沉过程中产生偏差原因进行分析,并阐述其控制措施。

3.1 偏差产生原因分析

钢圆筒振沉过程中会出现偏位、倾斜现象。出现这些现象的主要原因有以下几个方面:(1)振 沉区域的水流潮汐及风向导致的圆筒位移和倾斜;(2)地表硬层高差较大产生的筒体自沉倾斜;(3)振沉过程中,吊船起重量变化引起筒体偏位、倾斜及锚缆松紧度不均产生的船体变位,出现筒体偏位和倾斜。

3.2 自沉过程控制措施

钢圆筒定位偏差控制在15cm以内,垂直度偏差≤0.5‰状态下开始松钩自沉。自沉过程中严格控制钩头吊重,若自沉顺利,以50t为一级减载,徐徐落钩。如果钢圆筒在自沉过程中仍发生筒体倾斜超过0.5‰时,则立即停钩,采取松紧锚缆调整船位,升降左右钩头,前后仰俯扒杆,或上拔和下沉等措施交替重复使用,直至筒位倾斜≤0.5‰后继续下沉。直到自沉结束时,控制筒体处于垂直度≤0.5‰和偏位在15cm之内。

3.3 振沉过程控制措施

钢圆筒振沉过程中,如果位置和倾斜度无大变化,可根据下沉速度调整吊重。

如果在振沉过程中发现有微量偏位和倾斜,可随时通过调整锚缆、起重船2个钩头的吊重和扒杆的俯仰来实现调整。如果偏位大于15cm或倾斜度超过0.5‰时停止振动,吊重调整至锤组重量(不包含钢圆筒重量),不落钩头原地振动,直至钢圆筒垂直度和偏位到达偏差和倾斜度允许的范围内,再落钩继续振沉,直至达到停锤标准。

振沉过程中出现振沉速度极慢或不下沉时(振沉速度小于305mm/min),采取措施:一是提高振频,增加激振力;二是减少吊重,利用重力克服端阻力。振沉接近标高,距标高0.5m时,吊船停止落钩,锤组停止振动。将吊重调整到锤组自重范围内,不落钩短时振动(10s之内),这样一至两次即可达到标高允许范围之内。

4 结束语

本文针对大直径钢圆筒振沉设备及工艺系统设计过程中的选型计算、重要结构的有限元分析,设备总装过程质量控制措施,钢圆筒施工过程中振沉偏差原因及控制措施等方面做了具体的计算、阐述及说明。结果表明,振沉设备及工艺系统能够满足深插大直径钢圆筒快速成岛技术要求。