汽车蓄电池箱壳体破裂的粘接修复

2020-04-20牛芳芳

牛芳芳

(西安航空职业技术学院,陕西 西安710089)

前 言

目前汽车蓄电池均采用免维护的铅酸电池。铅酸蓄电池是电极主要由铅及其氧化物制成,电解液是硫酸溶液的一种蓄电池。与锂离子电池相比较,铅酸电池耐低温,在-50℃都能发动汽车,铅酸电池的成本也比较低。免维护的铅酸蓄电池由于自身结构上的优势,电解液的消耗量非常小,在使用寿命内基本不需要补充蒸馏水,其还具有耐震、耐高温、体积小、自放电小、使用寿命长等优点[1]。汽车蓄电池的壳体一般采用聚丙烯塑料,这种塑料壳体由于各种原因会发生破裂。粘接修复是一种工艺简单,且修复效果良好的修复方式,所以对于蓄电池壳体的粘接修复工艺的探讨显得尤为重要。

1 汽车蓄电池壳体破裂原因分析[2,3]

(1)搬运拆装不慎,受到碰撞而破裂

搬运不慎,使蓄电池失落或碰撞而破裂;在车辆上安装不当,过松过紧,行车时受颠簸、震动而破裂;拆装时猛撬猛击,使蓄电池受到剧烈的撞击而破裂

(2)电解液密度低,壳体发生冻裂

在寒冷的冬季,由于维护不到位,造成电解液密度过低,从而使得壳体发生冻裂。

(3)壳体材料的失效

壳体塑料材质的内部缺陷以及在长期使用过程中,受外界各种环境因素影响下,发生老化导致材料失效而破裂。

通过上述原因分析,认为操作不当、外界环境影响及壳体材料的失效都会造成蓄电池壳体的破裂。

2 汽车蓄电池壳体破裂的粘接修复工艺

2.1 明确汽车蓄电池壳体的破裂部位及破裂程度

利用220V 交流电压检查法,根据电压表指针的偏转情况来初步判定是否存在裂纹,一般电压表指针不偏转,说明完好无损;若电压表指针偏转,即有指示,则表明有裂纹。外壳裂纹位置的确定将冲洗干净的外壳表面擦净吹干,壳内加满清水至上沿10mm 处,将重点怀疑渗漏处涂上染色渗透探伤剂,裂纹渗漏的形状便会显现出来。然后沿裂纹的走向刻出印迹并画出裂纹端点位置[4,5]。

2.2 粘接修复部位的表面处理[6,7]

(1)利用3%~6%的热的氢氧化钠碱液除去蓄电池壳体的油渍;

(2)用砂纸将破裂部位周边进行打磨,以保持适当的粗糙度;

(3)由于聚丙烯属于难粘塑料,所以还要用化学处理液进行处理,化学处理液的配方如表1。将此化学处理液喷淋在壳体裂纹表面进行进一步处理。

(4)最后用清水冲刷并干燥。

表1 化学处理液配方表Table 1 The formula of etching solution

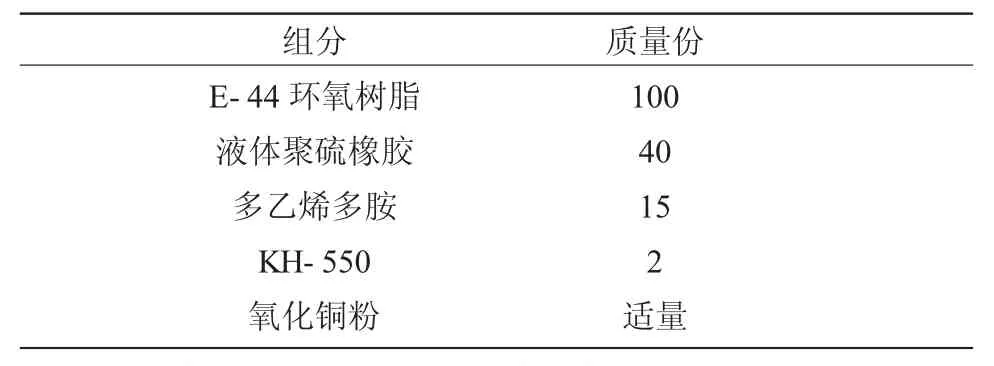

2.3 胶粘剂的选择和配制

根据分析汽车蓄电池箱的工作环境,粘接修复需选用一种耐酸碱性均很好的胶粘剂。由于环氧-聚硫胶具有突出的耐强酸碱性,所以本次粘接选用环氧- 聚硫胶。按照表2 所示的环氧- 聚硫胶的配方表配制胶粘剂[6,7]。

表2 环氧-聚硫胶的配方表Table 2 The formula of epoxy- polysulfide adhesive

2.4 汽车蓄电池壳体的粘接修复工艺

(1)修复材料的准备

①无碱无蜡玻璃纤维布的准备

首先配制5%的KH-550 的乙醇溶液,对玻璃纤维进行表面处理,而后将玻璃纤维布烘干,最后根据待修复部位的尺寸和形状剪裁玻璃纤维。

②按照2.3 中表2 所示的环氧- 聚硫胶的配方,准确称量各组分,并依次加入各组分充分搅拌备用。

(2)粘接修复过程

首先按照2.2 的表面处理方法对裂纹处进行脱脂、打磨、化学处理及清洗,然后用刮刀或其他利器沿外壳裂纹开一V 型槽,而后将环氧- 聚硫胶涂抹于裂纹处,随后在裂纹内外两侧各铺一层无碱无蜡的玻璃纤维布,每涂一遍胶而后就贴一层玻璃布,一般粘贴2 至3 层,最后在玻璃布外面再涂一层环氧- 聚硫胶,室温固化48h[6~8]。

3 胶接修复效果检查

3.1 高压火花检查法

利用汽车上的蓄电池、点火线圈、扬声器、继电器及高压线等组成的电路来检查,即检查时,先将开关闭合,然后手持两高压电极并不断移动,与此同时观察放电电极之间有无火花产生。若有火花,说明蓄电池壳的外壳已修复完好。

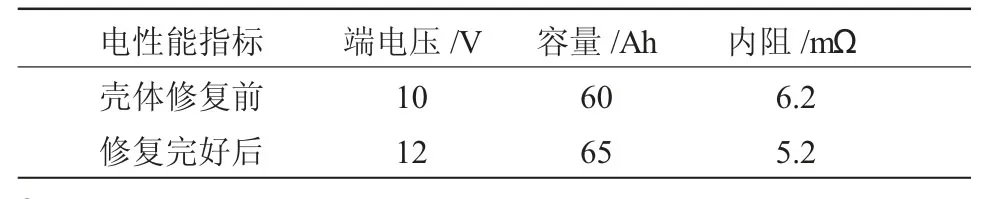

3.2 电池壳体修复前后电性能对比

由于蓄电池壳体产生裂纹后,常常会导致电解液渗漏,导致电解液量减少,从而使蓄电池内阻升高,端电压及容量降低。而经过粘接修复,补充电解液后,因修复完好,电解液不再渗漏,电池的电性能指标恢复正常值。

表3 蓄电池电性能指标Table 3 The electrical performance of battery

3.3 电池壳体修复前后力学性能对比

对于蓄电池聚丙烯壳体要求其满足拉伸强度不低于20MPa,常温的缺口冲击强度不低于28 kJ/m2[9],通过表4 的力学性能数据,可以看出修复效果达到力学性能要求。

表4 蓄电池壳体力学性能指标Table 4 The mechanical performance of battery shell

4 结 语

汽车蓄电池箱的外壳胶接修复要获得良好的胶接效果,胶接工艺过程如表面处理工艺、胶粘剂配方及修复工艺参数等、环境因素及操作者的技术都要严格控制。一般裂纹处采用3%~6%的热的氢氧化钠碱液进行脱脂处理,砂布打磨及重铬酸钾-浓硫酸化学处理液喷淋处理并清洗干燥后,采用一定配方的环氧- 聚硫胶与无碱无蜡的玻璃纤维布进行胶接修复,修复过程中采用涂胶及玻璃布贴敷增强的方式,最后室温固化48h,完成整个粘接过程。