谈微波印制板加工数据信息化管理

2020-04-18张世雁

张世雁 张 谢

(南京电子技术研究所,江苏 南京 210039)

1 引言

随着电子信息技术高速发展,微波天线及基站天线产业链迎来了前所未有的发展机遇。作为微波天线重要组件之一的微波印制板,其工艺设计及加工过程都变得更加复杂和精细。复杂的微波多层印制板,图形对位重合精度、图形蚀刻精度、外形尺寸等都有明确严格的要求,因此在制作过程中必须设计多种工艺要素,如各种类型工具孔、蚀刻电镀加工修正补偿、镀金辅助图形、机加工程序等来保证每道工序的顺利进行,多种工艺元素的设计和控制是通过CAM设计来实现。CAM设计是印制板工艺对印制板产品的二次设计,利用专业印制板加工设计软件将设计部门的原始印制板文件转化成生产加工所需的工艺数据、程序等资料。CAM设计输出的数据的及时性和准确性直接关系到印制板产品的交付时间和合格率。

随着行业微波多层印制板设计精密度要求的提高,生产加工难度的增大,生产数量的增加,CAM设计的复杂度和任务量随之增加,对工艺设计及生产制造的智能化需求也越来越迫切。未来几年内将深入开展印制板工艺智能化研究,其中最为关键的是实现CAM数据管理高度自动化。

2 印制板信息化管理问题分析及对策

目前行业内一些印制板专业的自动化程度不是很高,在实现工艺设计和生产加工全面数据化、模块化、流程化的过程中面临着一些问题,例如有:

(1)电子文件审核归档系统不完善;

(2)印制板加工过程中数据反馈和调整不够及时、准确;

(3)源文件数据分析系统不完善;

(4)设计文件的差错率较高,纠错系统不完善;

(5)软件功能不全面,排程及文件自动纠错功能尚未实现融合;

(6)印制板CAM设计规范性不高;

(7)印制板工程化生产能力不足。

针对上述问题,紧密结合智能制造全数字、全互联、全智能的目标要求,开发MES系统实现电子文件的设计、审核和归档,建立印制板首件验证机制,完善程序正式归档系统;利用OA系统及X-RAY硬件设备,建立多层微波印制板加工过程中板材变形数据的采集、分析系统,制定快速响应方案;开发利用CAM系统各项功能,实现印制板CAM设计过程中数据模块化、标准化、规范化,不断提高信息处理的效率及质量;利用CAM系统自检纠错,降低设计文件差错率;制定拼版工艺规范,开发利用工程化拼版功能模块,计算最优拼版,并实现材料自动定额管理。进一步促进印制板工艺设计、研发能力的提高,提高班组整体工艺技术水平。

3 方案实施

3.1 制订印制板CAM设计管理规范

实现CAM设计数据管理自动化,需在工作中的不同阶段制订相应的规范以及相关流程,如图1所示。将规范和流程制度化,有利于提高工艺工作效率和设计正确率(见图1)。

3.2 PCB设计仿真软件的功能开发和运用

在利用INCAM软件进行CAM设计过程中,针对不同的设计对象进行分类化设计。通过软件功能开发,采用模板式设计,建立分类化模板,相同类型的产品采用同一流程模板设计,不仅提高了工艺设计的时效,降低了差错率,还提高了设计文件的一致性,便于归档和后期调用。

3.2.1 制定策略开发软件脚本功能,实现CAM设计自动化

(1)微波双面板的开发策略。

建立双面板设计规范,统一双面板设计方法,并在CAM系统中将其形成数字化流程,利用脚本程序,实现了文件数据运行一键设计,使得设计周期大幅缩短,设计效率提高,设计文件的一致性显著提高(见图2)。

(2)微波多层板的开发策略。

建立多层板设计规范,统一多层板设计方法,再根据不同产品的特点进行分类化设计。

针对品种多、叠构相同产品,外形尺寸不同的特点,采取先制定CAM数字化流程、共性设计规则,根据规则在流程中嵌入自动化程序模块,通过自动化程序复用,大大提高设计效率和设计一致性。采取了协同设计模式,将设计工作进行拆分,专人专项,进一步提高设计效率和质量。

图1 印制板CAM管理示意图

图2 双面板文件设计自动化脚本运行界面

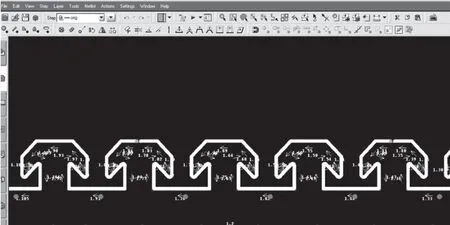

针对叠构和外形尺寸完全相同的产品,如图3所示,仅部分层图形不同的特点。预先选择一个图号,完成设计、审核、确认定稿后,基于CAM设计模板,再分配多人协同完成设计和调整,快速完成CAM文件设计(见图3)。

图3 多层印制板CAM数据文件示意图

3.2.2 数控加工程序仿真

通过数控加工程序自动仿真,仿真图形如图4所示,对CAM数控加工程序建立人工干预机制,预先直观查看加工逻辑是否合理,同时还避免了实际生产过程中的加工缺陷如过切等现象的发生(见图4)。

图4 外形加工仿真图形示例

3.2.3 数据自动化集中存储

通过在软件中制定规则,将分散设计的数据自动的集中在数据库中,便于文件版本统一管理。数据自动化集中存储模式提高了设计文件版本迭代的及时性和唯一性,有利于科研生产过程中的数据调用(见图5)。

图5 数据库存储模型

3.3 建立CAM文件版本管理机制

通过建立CAM文件版本管理机制,形成了制度化、流程化的数据管理模式,并利用现有信息化平台设计出了相应的信息化管理系统。

3.3.1 基础数据

在MES平台自行开发CAM设计数据文件归档系统,对部门CAM设计数据进行统一管理(见图6)。

图6 文件版本管理流程图

组长首先进行派工,确定设计人员和审核人员。CAM基础数据设计完成以后,按照图纸版本和工艺流程卡版本进行归档提交,审核人员按照相关设计要求和规范进行审核,完成归档。计划员根据MES订单中显示的齐套,相关工序可看到归档文件可下载。当出现系统中有多个版本归档文件时,可下载归档文件版本与订单版本自动匹配绑定,同版本文件只显示最新一次上传的内容。

3.3.2 涨缩变形数据

针对微波多层印制板生产中材料涨缩问题,制定了板材变形数据分析快速响应方案,方案流程如图7所示。在OA系统中设计了涨缩数据变形记录表,进行流程管控。在MES平台上开发了涨缩数据管理功能,对生产过程中的涨缩控制进行系统化管理(见图7)。

图7 涨缩数据调整流程图

测量人员按照工艺要求进行X-RAY测量或二次元测量,在OA中填写测量数据并提交,工艺师接到测量值后根据加工工艺进行分类、确认,提交后CAM设计人员按照工艺要求进行CAM数据处理,此阶段的设计数据依据订单号作为一次有效数据在MES临时文件归档页面进行归档相关工序加工操作人员可在订单页面下载对应设计文件。完成归档后,OA系统自动通知相关工序文件已齐套,可进行生产,并可在后期进行周期性数据统计,掌握涨缩变化规律(见图8)。

3.4 设计规范化的成效

针对印制板CAM设计工作中的需求,拟制了相关规范。如《印制板专业信息化工作流程》、《CAM设计规范》、《印制板电子审签要素表》、《设计源文件审查操作规程》、《CAM文件设计、复核与工艺会签表》、《CAM设计标准流程》等,建立了MES现场试加工文件反馈、回传机制。

CAM设计及相关自动化脚本设计,统一了CAM设计方法,显著提高了设计文件的一致性,提高了设计人员的时效性,同时减少了设计差错。

3.5 印制板设计仿真软件功能开发的应用成效

开发的INCAM一键式设计功能,成功应用在所内微波双面板、微波多层板的设计制作中,大大缩短了设计周期,提高了设计效率。

数控加工程序仿真作为一种预干预手段,在生产实际中得到应用,降低了设计生产过程中的错误率,提高了产品的合格率和生产加工效率。

数据自动化集中存储在平时的设计工作中起着重要保障作用,避免了由于断电等意外引起的设计数据丢失,提高了数据文件版本更新的及时性,便于数据资源统一管理和资源共享。

3.6 CAM数据归档机制建立取得的成效

CAM数据归档机制,由于采用了制度化、流程化、信息化管理,从根本上解决了CAM设计文件版本管理和设计数据传递效率的问题,提高数据复用性和数据传递及时性。

图8 涨缩数据反馈界面

取得的效益:计划周期明显缩短。系统中同一版本数据文件可自动绑定订单,无需工艺人员重复审核,生产准备时间大幅降低;各工序加工所需的数据文件具有唯一性,调用错误率明显降低;加工操作员可根据生产令号从MES系统中下载,实现了现场加工数据实时提取,操作工效显著提高。

4 结语

印制板生产加工信息化管理只是取得了初步成效,我们将在现有的成果基础上,进一步开展设计文件电子化工艺会签、工艺数据管理、工艺设计等信息化研究及数据融合工作,完善流程,逐步实现工艺智能化,提高印制板工艺研究、工艺管理及工艺保障的综合水平,进一步促进产品加工质量、效率的提升和成本的降低。