生活垃圾焚烧烟气脱硝超低排放技术经济比较

2020-04-16高劲豪

高劲豪,高 原

(南京碧林环保科技有限公司,江苏南京210005)

生活垃圾依据其成分不同,主要有回收利用、焚烧、填埋、堆肥4种处理方式。垃圾焚烧减量化效果显著,已成为城市垃圾处理的主要方法之一。目前城市生活垃圾焚烧处理率已达35%以上,垃圾焚烧设施必须配有烟气处理设施,以防止重金属、有机类污染物等再次排入环境中。

生活垃圾焚烧烟气净化处理常采用SNCR脱硝+半干法脱硫脱酸+活性炭吸附+袋式除尘工艺[1-2]。GB 18485—2014《生活垃圾焚烧污染控制标准》规定颗粒物、SO2和氮氧化物的排放质量浓度限值分别为20,80,250 mg/m3[基准φ(O2)为11%],而燃煤电厂超低排放要求的颗粒物、SO2和氮氧化物的排放质量浓度限值分别为10,35,50 mg/m3[基准φ(O2)为6%],由此可见,目前生活垃圾焚烧气排放标准有进一步严苛的空间,特别是氮氧化物的排放质量浓度限值。近年来,随着环保要求的不断提高,垃圾焚烧烟气超低排放是必然趋势,但采用现有的氨水或尿素溶液进行SNCR脱硝实现超低排放仍有较大难度。笔者根据超低排放的要求,重点介绍了4种垃圾焚烧烟气的脱硝方案并进行技术经济分析比较。

1 生活垃圾焚烧烟气的特点

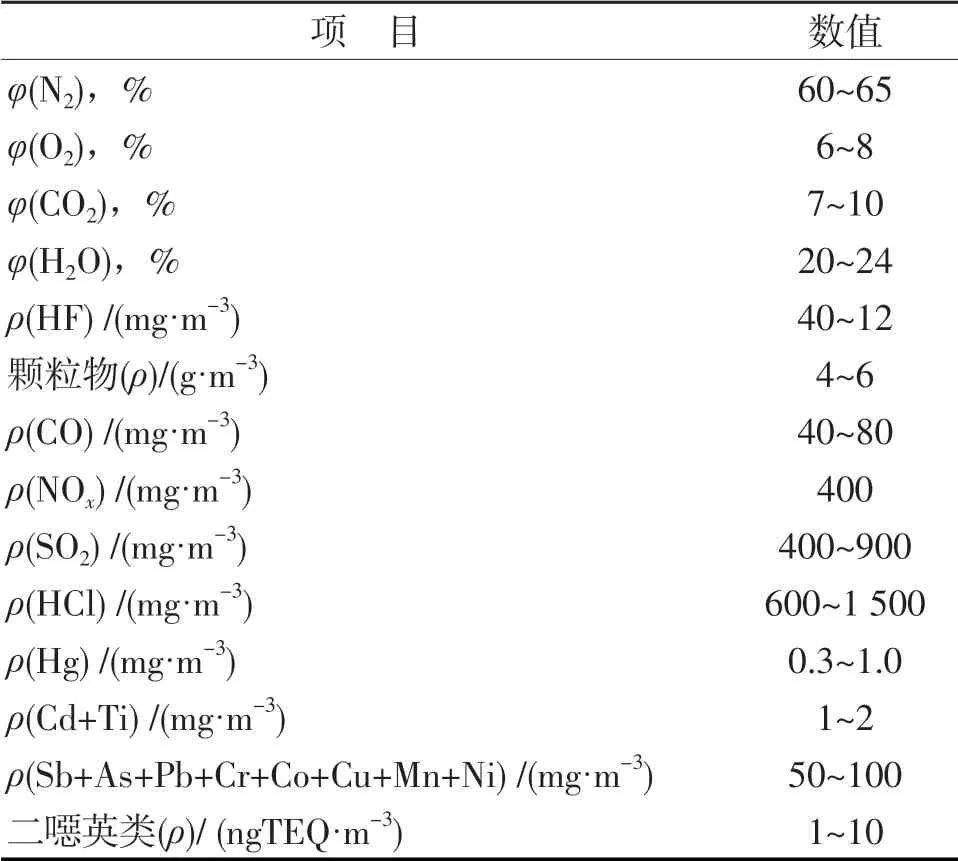

生活垃圾焚烧处理是指将生活垃圾在高温及供氧充足的条件下燃烧,使之转变为稳定气态物和灰渣。回收垃圾焚烧产生的热量可用于供热或发电,达到废物资源化利用的目的。某600 t/d生活垃圾焚烧炉排放烟气温度190~240 ℃,具体成分见表1。

表1 某600 t/d生活垃圾焚烧炉排放烟气成分

由表1看出:生活垃圾焚烧产生的烟气中颗粒物、重金属、二噁英类、SO2、NOx、HCl、Hg、H2O都偏高。

2 生活垃圾焚烧烟气脱硝超低排放技术

2.1 低温选择性催化还原(SCR)脱硝技术

采用低温SCR脱硝技术对烟气中的氮氧化物进行脱除的温度区间为180~250 ℃。该技术需定期对催化剂在线升温脱除铵盐,脱硝效率可达90%以上[3],能满足氮氧化物超低排放要求。生活垃圾焚烧烟气成分复杂,重金属含量高,需将低温SCR脱硝设备布置在脱硫塔和除尘器后,并增加SDS脱硫系统,控制烟气中SO2质量浓度在5 mg/m3以下。

2.2 布袋式低温SCR脱硝技术

布袋式低温SCR脱硝技术是指将SCR脱硝催化剂混炼到耐高温的聚四氟乙烯(PTFE)纤维中,再将PTFE纤维织成滤布,并在其表面再覆盖一层耐高温防水的树脂纤维布,以达到先除尘再进行脱硝的目的[4]。其脱硝窗口烟气温度为200~250 ℃,但PTFE纤维无法承受300 ℃以上的高温,无法定期对催化剂层进行在线升温脱除铵盐,因此该技术要求烟气中SO2质量浓度在5 mg/m3以下。

2.3 臭氧氧化脱硝技术

臭氧氧化脱硝技术是利用臭氧的强氧化性将NOx氧化转化为硝酸或硝酸盐,反应速率快,适宜的反应温度为50~180 ℃,并且对SO2浓度无要求。喷臭氧的格栅安装于脱硫脱酸塔前,氧化后的NOx用碱性溶液吸收。臭氧还能将Hg0氧化成Hg2+,并在除尘器中被吸附下来。臭氧在与烟气充分混匀的情况下,脱硝效率达90%以上,能满足氮氧化物超低排放要求[4]。

2.4 固体脱硝剂高温SNCR脱硝技术

SNCR脱硝技术适用于烟温800~1 100 ℃,停留时间1 s以上,如氨与烟气混合效果较好的场合(如旋风入口区),则脱硝效率可达70%以上;如氨与烟气混合效果不好,则存在以下问题:①脱硝效率较低;②会增加运行费用;③存在氨逃逸造成尾气氨超标;④设备在280 ℃以下的低温区存在硫酸盐堵塞、腐蚀。垃圾焚烧炉上部温度为800~1 100 ℃,停留时间可达2 s以上,满足SNCR脱硝的基本条件[5]。目前常将尿素溶液或氨水直接喷到焚烧炉上部,液体在喷射雾化过程中穿透力较低,与烟气混合效果一般,脱硝率仅为40%~60%。但如选择穿透性更强的固体脱硝剂及分散性更均匀的专用喷枪,氨与烟气能达到更好的混合效果,SNCR脱硝效率可达90%以上,可满足超低排放指标。

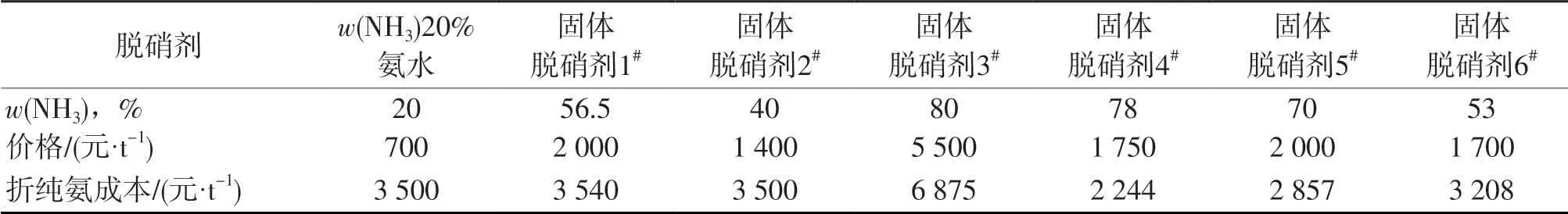

6 种固体脱硝剂的氨含量、价格及折算成纯氨的成本见表2。

由表2可以看出:固体脱硝剂折算纯氨成本最高为6 875元/t,最低为2 243.59元/t。

表2 6种脱硝剂的氨含量及折算成吨纯氨成本

3 脱硫脱硝方案技术经济比较

3.1 设备配置及投资费用比较

以表1所示的某600 t/d生活垃圾焚烧炉排放的烟气为例,对上述4种超低排放脱硝技术方案分别从投资、运行费用两方面进行比较,核算的费用见表3(催化剂、布袋按运行消耗计费)。

由表3可以看出:低温SCR脱硝、低温布袋式SCR脱硝设备较多,投资较高,臭氧氧化脱硝、固体脱硝剂SNCR脱硝设备较少,投资较低,其中固体脱硝剂SNCR脱硝的设备仅65万元,具有较大的投资成本优势。

表3 不同脱硝技术方案的设备配置及投资费用

3.2 运行费用比较

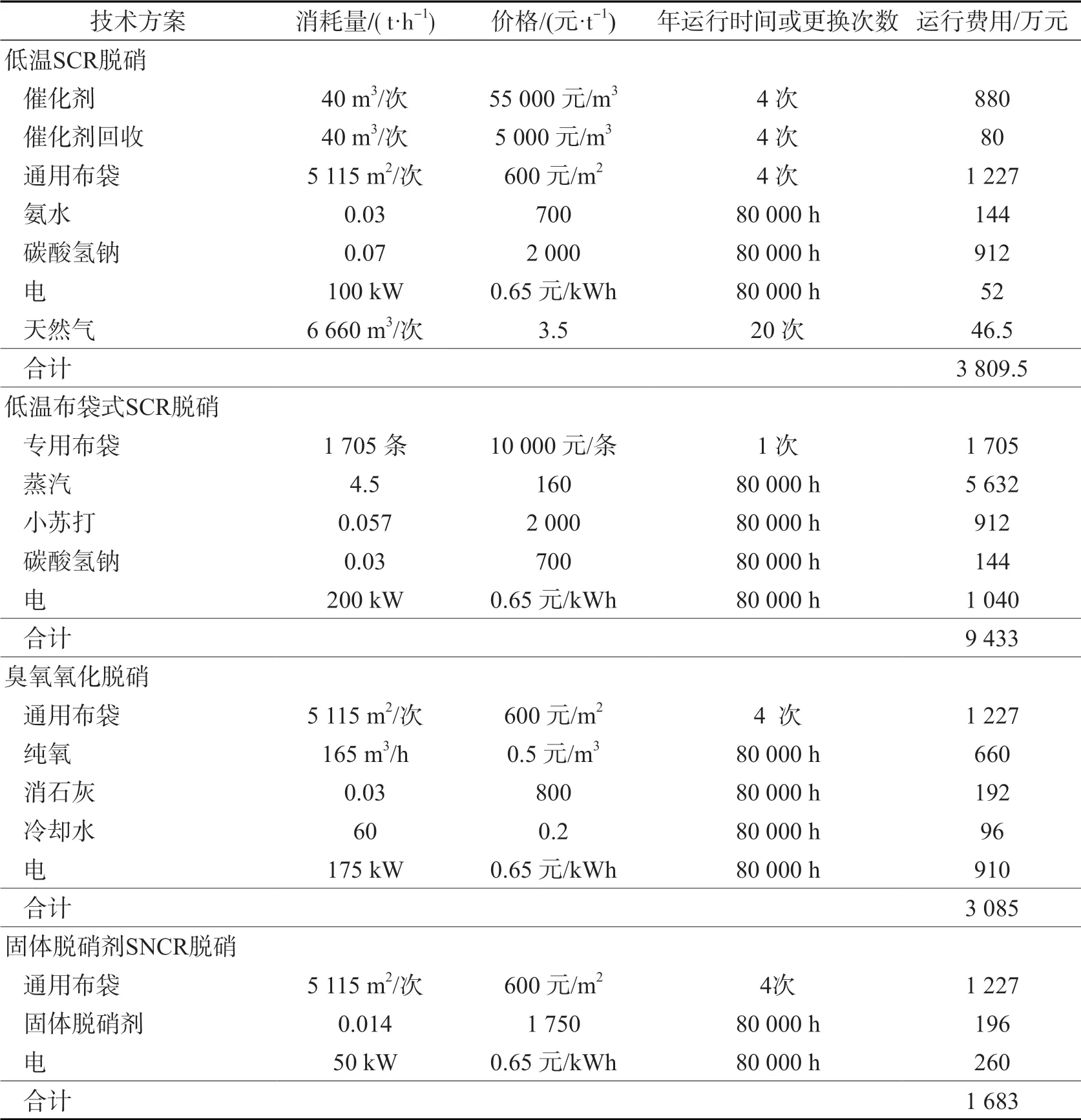

因布袋式低温SCR脱硝布袋10 年更换一次,其他脱硝装置也按10年运行考虑。在10 年运行过程中,常规低温SCR催化剂更换4次、普通布袋更换4次,催化剂升温20次。固体脱硝剂SNCR脱硝按固体脱硝剂4#核算运行成本。

根据4种脱硝技术方案核算的10年期运行费用见表4。

表4 4种脱硝技术方案的10年期运行费用

由表4可以看出:低温SCR脱硝、低温布袋式SCR脱硝、臭氧氧化脱硝运行费用较高,固体脱硝剂SNCR脱硝运行费用最低,10年仅为1 683万元,为低温布袋式SCR脱硝的17.85%,折合年运行费用为168.3万元。

4 结论

1)与常规燃煤锅炉烟气相比,垃圾焚烧烟气温度及二噁英类、重金属、HCl、Hg、H2O等杂质含量都偏高,SO2浓度低。垃圾焚烧炉上方有800~1 100 ℃的温度区,且停留时间大于2 s,十分适合固体脱硝剂SNCR脱硝。

2)低温SCR脱硝、低温布袋式SCR脱硝、臭氧氧化脱硝、固体脱硝剂SNCR脱硝技术都能满足垃圾焚烧烟气脱硝超低排放要求,但从投资和运行费用上考虑,低温SCR脱硝、低温布袋式SCR脱硝、臭氧氧化脱硝运行费用较高,固体脱硝剂SNCR脱硝的投资、运行费用更有优势。目前中国光大国际有限公司垃圾焚烧炉烟气固体脱硝剂SNCR脱硝技术在用。