乙炔废酸高温裂解再生制酸生产实践

2020-04-16赵小存王招强

赵小存,赵 燕,王招强

[中国石化长城能源化工(宁夏)有限公司,宁夏灵武750411]

中国石化长城能源化工(宁夏)有限公司(以下简称宁夏能化)位于宁东能源化工基地,是国家宁东能源化工基地建设的大型循环经济示范企业,是中国石化煤化工产业板块第一个进入生产运营的企业。宁夏能化现拥有620kt/a甲醇、230kt/a乙炔、300kt/a醋酸、450kt/a醋酸乙烯、100kt/a聚乙烯醇、208kt/a 1,4-丁二醇、92kt/a聚四氢呋喃、1 000kt/a水泥项目。

在石法乙炔生产中,由于工业电石中含有CaS、Ca3P2、Ca3As2等成分,这些成分与电石一同在乙炔发生器内水解,产生的PH3、H2S、AsH3等杂质气体进入粗乙炔气体中,这些杂质气体会造成合成氯乙烯的氯化汞催化剂中毒,所以在粗乙炔气体送至合成转化工序之前需进行除杂[1]。目前乙炔净化主要有次氯酸钠清净工艺和浓硫酸清净工艺。浓硫酸清净工艺产生的电石渣中钠、氯离子含量完全符合制水泥工艺要求,解决了电石渣的利用问题,同时节水效果突出,因此该工艺成为新建企业主流工艺。浓硫酸清净工艺是利用浓硫酸氧化粗乙炔气中的硫、磷等杂质,氧化产物单质硫、磷酸、二氧化硫(少量)等进入废硫酸中,废酸颜色发黑,含有乙炔的碳化物及其他灰尘成分。

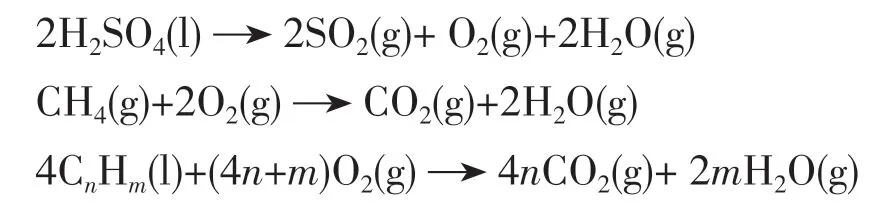

乙炔清净过程发生的化学反应为:

乙炔废酸是一种灰黑色黏稠状液体,其中含有多种有机物,挥发出恶臭味及强烈刺激性的有毒气体。目前高温裂解技术是处理乙炔废酸最有效的途径,能够产生较好的经济效益和社会效益。

1 废酸原料

宁夏能化的乙炔废酸来源于乙炔运行部产生的w(H2SO4) 80%~85%废硫酸,产生量为22kt/a。废酸组成为w(H2SO4) 80%~85%、w(H2O) 7%~9%,钙、硫、磷、铁等杂质质量分数8%~10%。

2 高温裂解再生工艺流程

宁夏能化230kt/a乙炔装置配套建成42kt/a废酸再生装置,该装置采用中石化南京化工研究院有限公司(原南化集团研究院)专利技术,以乙炔运行部产生的废硫酸和甲醇运行部产生的酸性气为原料,采用废硫酸焚烧—空冷降温—稀酸洗净化—二转二吸接触法制硫酸工艺,用DCS系统进行自动控制。该废酸再生装置主要有裂解工序、净化工序、干吸工序、转化工序和尾气吸收工序[2-3],具体工艺流程见图1。

图1 废酸再生装置工艺流程

2.1 裂解工序

废硫酸裂解工序是在1 000~1 150 ℃的高温和负压(-0.5 kPa)条件下进行,主要生成SO2及一些固态粉尘颗粒杂质,比如单质碳、钙、铁、硅和磷,还有大量的水蒸气、CO2和少量的O2。废酸热裂解主要反应如下:

2.2 净化工序

净化工序采用高效增湿洗涤器—填料塔—电除雾器稀酸洗净化工艺流程,净化工序主要设备和管道大部分是玻璃钢和塑料材质,操作温度控制在85 ℃以内。在高效增湿洗涤器内,逆喷管逆喷的稀酸与高温炉气逆向接触,稀酸中的水分被迅速蒸发,同时炉气温度随之降低,炉气中大部分的灰尘颗粒等杂质被除去。经绝热增湿后的炉气进入填料塔进行洗涤、冷却,进一步除去炉气中水分,炉气温度降至38 ℃以下。净化工序产生的热量由冷却水带走,部分洗涤酸在西恩过滤器中清除杂质后返回系统。填料塔出口炉气进入电除雾器除去酸雾后送去干燥塔。

2.3 干吸工序

在干燥塔内采用w(H2SO4)93%以上的浓硫酸吸收炉气中水分,控制出口炉气ρ(H2O)≤0.1 g/m3。在一吸塔内采用w(H2SO4)98%以上的浓硫酸吸收一次转化气中SO3,干燥塔循环槽内硫酸与一吸塔循环槽内硫酸相互串酸,以控制硫酸浓度,在一吸塔循环槽产出w(H2SO4)98%产品酸。在二吸塔内采用w(H2SO4)98%以上的浓硫酸吸收二次转化气中SO3,吸收后尾气送尾气吸收工序处理。

2.4 转化工序

干燥塔出口气体经SO2风机加压后送转化器一段床层,经过4段催化剂床层催化氧化后生成SO3,总转化率达到99.7%。

2.5 尾气吸收工序

二吸塔出来的尾气经过氢氧化钠溶液洗涤,再经过电除雾器进一步除去硫酸雾,尾气达标排放。

3 在生产中遇到的难题与对策

3.1 冬天补废酸困难

乙炔废酸是浓硫酸洗涤粗乙炔气体后的产物,废酸中含有水、灰尘颗粒和硫、磷、硅、铁等杂质。温度较高时废酸黏度变小,若在冬天低温时废酸黏度变大,废酸储罐底部沉积胶状的酸泥。在管道内废酸流动性差、流通阻力大,原始设计输送泵和进料槽管道入口均设置过滤器,导致冬季补酸困难。为维持装置正常运行,当班人员全部到废酸裂解岗位疏通管道,消耗大量的人力物力,但也只能保持最低负荷运行。改进措施是对管道加伴热,但蒸汽伴热温度较难控制,温度过高时会出现管道聚四氟乙烯内衬鼓包,管道内鼓包增大阻力并减小横截面,有时候鼓包破裂后废酸会腐蚀管道造成泄漏。2017年5月宁夏能化将蒸汽伴热改为电伴热,温度恒定好控制,输酸管道较为通畅。

废酸储罐上部是比较澄清的废酸,底部为浑浊酸泥。补酸时下部浑浊酸泥会阻塞管道和过滤器,为解决这一问题,宁夏能化对废酸储罐一直用泵打循环,使废酸储罐内废酸混合均匀,解决了困扰已久的补酸难题。

3.2 废酸裂解装置运行负荷低

裂解炉温度偏低和缺氧时会产生较多的单质硫,单质硫带到后续净化工序和干吸工序会造成设备堵塞等问题,严重时导致装置停车。宁夏能化将原来的兰炼富士氧化锆氧浓度分析仪改为杭州聚光氧浓度分析仪,提高了炉气中氧含量分析的准确度,对调节炉温和控制风量有了准确的判断,消除了单质硫的生成,提高了生产负荷。

废酸喷枪磨损腐蚀或者烧坏,空气加压依然雾化不好,废酸从喷枪口呈线性喷出,在裂解炉内分解不完全,废酸蒸气带入净化工序造成稀酸量增多和稀酸浓度增加,加剧了设备和管道的腐蚀,也增加了耗碱量。经过2年的运行,宁夏能化掌握了喷枪的材质缺陷,将喷枪雾化喷头材质由316L不锈钢改成碳化硅,喷头的雾化效果得到明显改善,并且使用寿命由原先的2个月延长到1年,提高了生产负荷。

转化器三段床层进口温度低于400 ℃,没有达到催化剂起始反应温度,SO2不能完全转化成SO3,进而增加了转化器四段床层负荷,造成尾气中SO2浓度超标,装置只能减负荷生产。通过设置电加热器和三段床层进口调节副线阀门K2(见图2),及时调整转化器一、二段床层温度,从而提高三段床层进口温度,使装置SO2转化率达到设计值。

图2 转化工序工艺流程

3.3 产品酸浓度不合格

净化工序填料塔循环酸采用板式换热器降温,由于换热器水侧结垢或异物堵塞管道,裂解工序缺氧产生的单质硫聚集在换热器稀酸侧换热面,导致换热器换热效果差。尤其是夏天循环水温度高,造成循环酸温度降不下来,大量饱和水随炉气带入干燥塔,造成制酸系统水平衡失控,产品酸浓度不合格。吸收工序补水管道调节阀内漏严重,调节阀卡到一定阀位,但控制画面显示阀位全关,造成流进干吸循环槽的水量偏多。大修改造时增大板式换热器换热面积,并且人工清理换热器,同时检修调节阀。改造后产品酸浓度全部合格。

3.4 SO2主风机回流管道腐蚀

净化工序电除雾器出口到干燥塔进口这段管道长且是“U”形弯管,炉气易在此处冷凝形成稀酸,稀酸进入SO2主风机回流管道,造成回流管道腐蚀。采取措施是将SO2主风机回流管道由干燥塔入口管道L1改为干燥塔出口管道L2,同时在大的“U”形弯管道底部增加1个小导淋管道L3,通过“U”型水封将稀酸引至地下污水池。改造后彻底解决了管道腐蚀泄漏问题,确保了装置稳定运行,管道改造示意见图3。

图3 管道改造示意

3.5 裂解炉与主燃烧器连接处烧穿

燃烧器火道有1环耐火砖上部塌陷,3环耐火砖上部出现下沉,燃烧器火道上方至废酸喷枪之间的墙体上出现1道裂缝,燃烧器火道上方的浇注料大量脱落,裂解炉燃烧器接管法兰上部的面板上烧出直径约十几公分的圆孔。分析认为烧穿原因有:①火焰的高温灼烧以及助燃空气的高速吹扫,造成隔热浇注料烧毁后脱落,然后炉壳钢板被高温火焰烧穿;②主燃烧器未按设计工况进行使用,燃烧器厂家技术人员对燃烧气组成进行热量核算后,认为该股气不适合现用喷嘴进行燃烧,须根据现有工艺参数重新对燃烧器进行设计;③裂解炉保温及降温过程强制风冷,裂解炉处于高温状态时,没有停空气风机,大风量强制通风,火道内空气流速高达15 m/s以上,耐火砖急冷而产生裂纹;④裂解炉测温热电偶故障,无法显示温度,盲烧导致裂解炉炉头超温。针对上述问题进行了整改,裂解炉运行正常。

3.6 尾气吸收工序存在问题

尾吸塔出口尾气温度在15 ℃左右,大部分水汽被后续电除雾器除掉,但仍有一部分水汽从烟囱排出。冬季烟囱处冷凝出现液态小水珠,导致在线仪表测量不准,粉尘指标数据不停上下波动并显示超标。解决措施是从烟囱根部到尾气仪表测量点处加电伴热,并将SO2、粉尘的测孔管道向下倾斜15°,将进烟囱的温度由15 ℃提高到20 ℃,从而消除冷凝水对仪表的影响,改造后尾气指标稳定,再未出现过波动。

3.7 空气预热器存在问题

乙炔废酸高温裂解产生含有碳、钙、铁、硅和磷等元素的粉尘颗粒杂质,大部分粉尘颗粒在净化工序洗涤除去,但仍会有一部分粉尘颗粒沉积在炉气冷却器和空气预热器换热管底部,累积堵满炉气管道,造成空气预热器前后出现高压差,导致裂解炉内正压。改造时增设空气预热器管程和管道的低点排灰口,定期进行低点排灰。当空气预热器出现高压差时,对空气预热器管程进行人工清灰。同时控制空气预热器出口温度在400~450 ℃,以避免炉气冷凝造成露点腐蚀。

4 运行情况

该项目设计有3套运行方案:

1)废酸库存量少时,装置低负荷运行,处理乙炔运行部产生的22kt/a废硫酸,以天然气为燃料,可产生w(H2SO4)98%的工业硫酸18kt/a。

2)酸性气回收装置停车或检修时,处理乙炔运行部产生的18.7kt/a废硫酸和低温甲醇洗净化产生的1.682×107m3/a硫化氢酸性气,正常工况下,酸性气进气量约1 520 m3/h,操作弹性满足50%~110%要求,可产生w(H2SO4)98%的工业硫酸41kt/a。

3)废酸库存量多时,装置高负荷运行,以天然气为燃料,废硫酸再生处理量2.5 m3/h,可消耗废硫酸36.5kt/a。

目前以方案三运行生产,处理废硫酸2.5 m3/h、酸性气250 m3/h,消耗天然气约400 m3/h,裂解炉温度在1 000~1 050 ℃,生产运行稳定,成品硫酸达到GB/T 534—2014《工业硫酸》优等品指标。

5 结语

随着国家对环境保护越来越重视,许多化工企业积极响应,而废酸裂解装置将有效地解决化工企业废酸出路的难题,实现废酸可资源化循环再利用。通过对废酸裂解生产装置中遇到问题的分析与解决,使该套废酸裂解装置的运行更加平稳,工艺更加成熟,降低了企业生产成本,也给企业带来了可观的经济效益和环保效益,为企业发展提供了强有力的支持。