铁雄冶金硫膏和脱硫废液的制酸实践

2020-04-16陈淼,韩磊

陈 淼,韩 磊

(山东铁雄冶金科技集团有限公司,山东滨州 256600)

山东铁雄冶金科技集团有限公司(以下简称铁雄冶金)现有焦炉6座,焦炭总产能3 Mt/a。铁雄冶金焦炉煤气脱硫采用氨法湿式催化氧化脱硫工艺,其中一期项目采用单塔脱硫工艺,焦炉煤气中的氨用蒸氨废水进行洗涤脱除;二期项目采用脱硫塔和再生塔双塔脱硫工艺;三期项目采用单塔一体式脱硫工艺,3期项目的脱硫副产物均为硫膏。硫膏属于危险废物,原设计对硫膏精制处理后外销,但脱硫压滤及离心分离现场环境恶劣,随着环保日益严格及硫膏销路不畅,加之安全环保方面严苛要求,现有硫膏处置方式已经不能适应清洁文明生产要求。同时,为加强脱硫的吸收效果,脱硫液需要定期置换,将脱硫吸收副反应中富集的(NH4)2S2O3和NH4CNS的两种盐类质量浓度控制在300 g/L以下,需要配套提盐装置对脱硫废液进行处理。脱硫废液经蒸发浓缩、过滤、结晶及离心分离后得到产品外销,不仅消耗大量能源、现场异味严重,还由于市场容量有限,目前只有少部分企业采用该工艺处理脱硫废液。经过充分研究和论证,铁雄冶金决定新上硫膏和脱硫废液制酸项目。该项目采用富氧燃烧+二转二吸工艺将HPF脱硫单元产生的含硫原料转化成硫酸产品[1],浓硫酸作为硫铵单元生产硫酸铵的原料,实现含硫废物资源化利用的目的。

铁雄冶金30kt/a硫膏和脱硫废液制酸项目于2017年12月25日一次性开车成功,经过各项改造及消缺后,目前各项指标趋于稳定。

1 制酸原料来源及组分

脱硫废液组分及工况见表1。

表1 脱硫废液组分及工况

2 原硫泡沫处理存在问题

原硫泡沫处理主要存在板框式压滤机和离心分离机的问题:

1)板框式压滤机:①人工劳动强度高,操作复杂;②板框清理时间长,不能连续进料;③操作压力不易控制,既影响硫膏含水量又容易损坏滤板,并且分离出来的硫膏容易板结[3];④滤布属于易耗品,设备支出费用较大;⑤夏天生产时气味较大,现场操作环境恶劣。

2)离心分离机:①转速高、故障率高,维修难度和费用较高;②离心分离机对物料要求比较苛刻,若控制不好,硫膏水含量高;③适合黏度小的物料固液分离,一旦工况发生变化无法及时调整。

3 脱硫废液制酸工艺概述

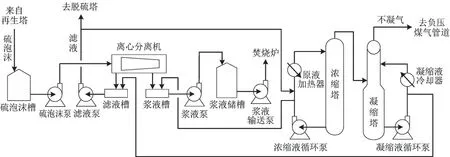

脱硫废液制酸装置工艺流程见图1。

图1 脱硫废液制酸装置工艺流程

3.1 预处理工序

预处理工序工艺流程见图2。

一、二、三回收系统脱硫工序产生的硫泡沫用泵送至预处理工序,经离心分离机固液分离,硫膏流入浆液槽,滤液流入滤液槽。一部分滤液由滤液泵返回脱硫系统,另一部分送原液加热器和浓缩塔进行浓缩处理。浓缩液由浓缩液循环泵送入浆液槽,与离心分离机分离出的硫膏混合搅拌制成硫浆,硫浆由浆液泵送入浆液储槽,再由浆液输送泵送至焚烧工序。

图2 预处理工序工艺流程

浓缩液闪蒸蒸汽进入凝缩塔中部,在上升的过程中不断被塔顶来的浓缩液冷却、冷凝,凝缩液进入塔底,未被冷凝吸收的不凝气进入压力平衡系统,最终进入炉前负压煤气管道。塔底凝缩液一部分由凝缩液循环泵送入滤液槽,另一部分凝缩液送入凝缩液冷却器,用循环水冷却后进入凝缩塔顶,用以冷却浓缩塔来的闪蒸蒸汽,开始新的循环。

3.2 焚烧工序

由焦炉煤气管网来的煤气经煤气增压机加压后送入燃烧器,与空气预热器来的热空气混合后在焚烧炉内燃烧,燃烧温度控制在1 000~1 200 ℃。预处理工序送来的硫浆送入废液喷枪内,经压缩空气雾化后送入焚烧炉,在高温条件下燃烧分解生成含SO2烟气。从富氧机组送来的富氧空气经空气预热器和空气加热器换热升温后送入焚烧炉,作为焚烧炉的助燃空气,出焚烧炉烟气中φ(O2)在4%~8%。

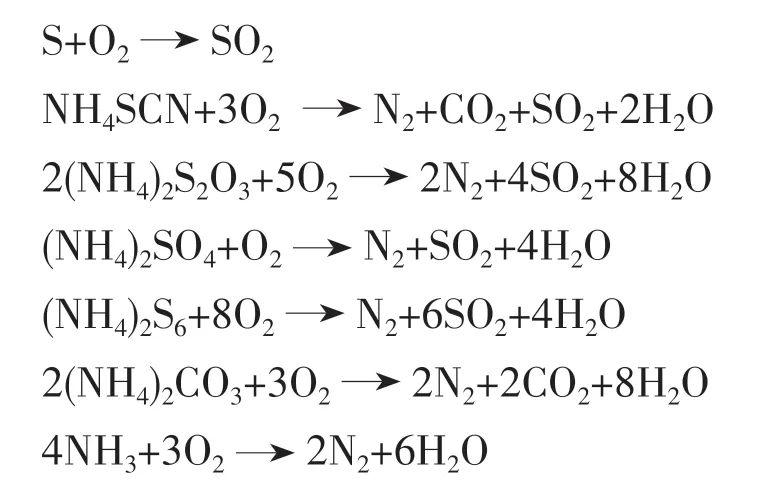

焚烧炉内发生以下主要化学反应:

从焚烧炉出来的高温烟气进入余热锅炉,回收热量产生3.8~4.1 MPa饱和蒸汽,经减温减压至0.8 MPa后并入蒸汽管网使用。余热锅炉出口烟气被冷却至250~300 ℃进入净化工序增湿塔。

3.3 净化工序

净化工序采用增湿塔—冷却塔—洗净塔—一级电除雾器稀酸洗净化工艺,从余热锅炉出来的烟气依次通过增湿塔、冷却塔、洗净塔及电除雾器等设备降温除尘及除雾,脱出烟气中含有的大量水、烟尘、SO3及重金属等杂质。净化工序设置稀酸板式换热器,通过循环冷却水移走循环酸中热量。净化工序多余的稀酸由增湿塔循环槽串入稀酸脱气塔,脱除稀酸中SO2后送到回收车间硫铵工序供配制母液。电除雾器排出的少量稀酸返回净化工序循环使用。

3.4 干吸工序

从净化工序电除雾器出来的烟气进入干燥塔,用w (H2SO4) 94%浓硫酸进行干燥脱水,控制干燥塔出口烟气ρ(H2O)≤0.1 g/m3,以满足后续工序对烟气中水含量的要求。从干燥塔出来的循环酸串入一吸塔循环槽,由一吸塔向干燥塔循环槽串入浓硫酸;通过干燥塔与一吸塔的串酸操作,维持干燥塔内干燥酸所需浓度。设置干燥酸冷却器,通过循环冷却水将干燥塔内硫酸吸收水分放出的热量移走。干燥系统增多的硫酸经液位自调进入浓硫酸脱气塔,脱吸SO2后的硫酸自流串入一吸塔循环槽。

经过一次转化后一次转化气经气体换热器降温后送入一吸塔,用w(H2SO4) 98%浓硫酸吸收SO3后送回转化器进行二次转化。二次转化气再经气体换热器降温后送入二吸塔,用w (H2SO4) 98%浓硫酸吸收SO3后送尾气处理工序处理。正常生产时从吸收工序产w (H2SO4) 98%产品酸,冬季从干燥工序产w (H2SO4) 94%产品酸。

3.5 转化工序

转化工序采用ⅢⅠ-ⅣⅡ、“3+1”两次转化换热流程。 SO2风机出口烟气依次经过Ⅲ换热器和Ⅰ换热器壳程升温至420~450 ℃进入转化器一段,进行催化氧化反应,部分SO2转化成SO3。转化器一段出来的高温烟气依次经空气预热器和Ⅰ换热器管程降温后进入转化器二段继续转化,从二段出来的烟气再经Ⅱ换热器管程降温后进入转化器三段继续转化。从转化器三段出来的烟气经Ⅲ换热器管程换热降温后送入一吸塔吸收。一吸塔出口烟气依次经Ⅳ换热器、Ⅱ换热器升温后进入转化器四段继续转化,四段出口烟气经Ⅳ换热器降温后进入二吸塔完成SO3最终吸收。

转化工序设有电加热器,用于开工时烟气加热升温或正常操作系统补热。

3.6 尾气处理工序

从二吸塔来的尾气进入尾气洗涤塔,用蒸氨单元来的蒸氨废水吸收其中的少量SO2、NOx和硫酸雾。吸收后的液体进入尾气洗涤塔底部,通过液位调节用泵送至生化处理。从尾气洗涤塔顶出来的尾气进入电除雾器,捕集尾气中夹带的硫酸雾后由烟囱排入大气。

4 运行效果

4.1 脱硫工艺指标

铁雄冶金实施技术改造,成功停运二期和三期提盐装置,3套系统脱硫废液中两盐的含量降低,既减少了能源消耗,改善了周围环境,又改善了煤气脱硫指标。目前二、三期塔后煤气硫化氢质量浓度长期保持在50 mg/m3以下,为后续发电及煤气外售提供保障。

4.2 环保与工艺指标

铁雄冶金30kt/a硫膏和脱硫废液制酸装置投产后运行稳定,各项环保与工艺指标如下:

1)SO2转化率大于99.85%[2]。

2)w (H2SO4) 为(98±0.5)%产品酸和w (H2SO4) 为94%产品酸质量达到GB/T 534—2014《工业硫酸》一等品标准,颜色澄清透明。

3)制酸尾气流量7 800~8 000 m3/h,外排尾气ρ(SO2) <200 mg/m3,硫酸雾(ρ)小于5 mg/m3。

4)副产w (H2SO4) 2%~4%稀酸2.2~2.6 t/h,稀酸颜色澄清透明,在硫铵工序母液操作温度50 ℃时可以全部回收利用。

5)焚烧炉操作温度1 100~1 150 ℃,出口烟气φ(O2)控制在4%~8%,净化电除雾器出口烟气温度控制在40 ℃以下,有利于后续工序稳定操作。

6)焚烧炉所用燃料为焦化企业自产焦炉煤气,焦炉煤气流量350~400 m3/h;催化剂24 m3(一次性充量,寿命8~10年),脱盐水约5 m3/h,循环制冷水450 m3/h,设备功率1 400 kW(没有制氧站)。此次改造配套新建1套制氧系统,考虑设备折旧后,硫酸生产成本为600~650元/t。与目前山东市场硫酸外购价格350~450元/t虽然还有差距,但若将原硫膏的处理费用、提盐装置运行费用一起核算,整体生产成本将进一步降低。

5 结语

铁雄冶金利用硫膏和脱硫废液为原料生产硫酸,彻底解决了脱硫废液无害化处理的问题,生产的硫酸作为现有焦炉煤气脱氨工艺生产硫酸铵的原料,实现了焦炉煤气脱硫后硫资源的资源化利用,每年可节省大量硫酸原料采购费用及运输成本。

该项目属于国家发展改革委发布的《产业结构调整指导目录(2019年本)》中钢铁产业鼓励类项目,目前硫膏和脱硫废液制硫酸技术已经在南钢、金能、新泰正大、山西永鑫等焦化企业实施,对于焦化行业可持续发展及资源的有效利用有极大的促进作用,能有效带动行业的技术进步。