发烟硫酸汽车装车系统的自动化改造

2020-04-16林仁华

林仁华

(紫金铜业有限公司,福建龙岩 364204)

紫金铜业有限公司(以下简称紫金铜业)硫酸厂现有一条100kt/a发烟硫酸生产线,产出的发烟硫酸送往发烟硫酸库储存并进行汽车装车销售。利用酸罐与装车点的地势落差装车,发烟硫酸由输酸管道流经手动切断阀、气动切断阀、装酸鹤管和防溢流装置对槽车进行充装。人工操作装车过程中存在以下问题:

1)发烟硫酸是危险化学品,严禁超载运输,在充装过程中一旦发生充装过量,处理起来比较麻烦。装酸鹤管配备防溢流装置,该装置液位检测点高低不能自由调节,不能控制槽车充装量。

2)装车时发烟硫酸雾浓,防溢流检测探头存在着误报等因素。

3)充装槽车时,靠人工查看装车的硫酸液位来控制装酸量,工人劳动强度大,同时存在较大安全风险。

4)不能自动记录充装车次,也无法及时了解装车发售发烟硫酸质量等数据。

为防止装车时发生溢流泄漏、降低人员的劳动强度并有效保证人员安全、限制发烟硫酸超载装车运输、提升企业自动化控制水平,紫金铜业改造安装了2套发烟硫酸汽车自动装车系统。

1 基于PLC控制的发烟硫酸自动装车系统

紫金铜业在原有自动切断阀后装酸管道上合适位置增装了1台一体式电磁流量计,增加了1台带触摸屏的PLC控制箱,构成了发烟硫酸自动装车系统。PLC控制器控制自动切断阀打开,发烟硫酸储罐的发烟硫酸通过装酸管道依次流向手动切断阀、自动切断阀、电磁流量计和装酸鹤管,向槽车进行定量充装。装车质量达到预设值时,自动关闭装酸阀门,装车完成。自动装车系统设有防溢流与静电接地设施,可有效地防止溢车、静电打火现象[1]。装酸鹤管端部带有液位检测探头,一旦发生溢流,防溢流控制器将切断阀门,并报警。

发烟硫酸自动装车系统工作流程见图1。

图1 发烟硫酸自动装车系统工作流程

该自动装车系统具有以下特点:

1)采用横河智能化一体型AXG电磁流量计作为发烟硫酸充装流量的检测装置,该电磁流量计完全满足自动装车系统要求。

2)利用现有的库存配件,PLC选用西门子的S7-200系列的CPU 224XP。西门子S7-200系统可靠性高、编程简单、维修方便、通用性强。自带有2路模拟量输入和1路模拟量输出,使用比较方便。由PLC控制的发烟硫酸自动装车系统,相对于单片机式的定量装车控制仪,其功能更强大,稳定性好。

3)触摸屏选用Weinview的MT8101iE。触摸屏与PLC串口通信连接,把装车需要设置设定的控制参数传给PLC处理,PLC把流量等数据传至触摸屏进行显示并进行数据的记录和操作。

4)装酸自动切断阀是原有的气开式气动阀,它接受PLC控制器的控制进行阀门开启和关闭的动作,并把开到位和关到位的开关信号送至PLC控制器。

5)装酸鹤管成套配置的防溢流装置,液位超过允许高度时,装在鹤管上部的防溢流液位开关联锁动作,发出控制信号至PLC控制器,关闭装酸阀门停止装酸,避免硫酸溢出,并报警提醒。

2 发烟硫酸自动装车系统主要参数设置

汽车槽罐车装酸量一般设定在30 t左右,发烟硫酸密度按1.89 t/m3计,该系统电磁流量计最大量程设为72 m3/h,每个脉冲对应0.020 m3。电磁流量计主要参数设置见表1。

表1 电磁流量计主要参数

3 发烟硫酸自动装车系统控制过程

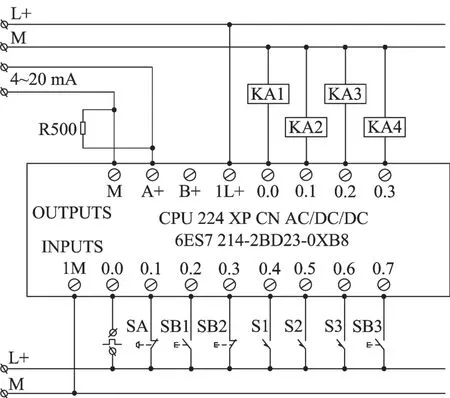

发烟硫酸自动装车系统控制线路见图2,操作界面见图3。

图2 自动装车系统控制线路

图2 中,S1为阀门开到位开关,S2为阀门关到位开关,S3为溢流开关,SB3为试验按扭,KA2为阀门开到位指示,KA3为阀门关到位指示,KA4为报警指示。

发烟硫酸自动装车系统控制过程如下[2]:

1)电磁流量计的累积流量以脉冲的形式传送至PLC控制的高速计数端子I0.0,瞬时流量信号以4~20 mA电流的形式经500 Ω电阻转换为2~10 V的电压信号传送至PLC控制器的AIW0端口。

2)PLC控制器接收并处理电磁流量计传递的流量信号,其中脉冲信号进入计数器计数,当计数器计数值达到预设的装车质量时,关闭中间继电器KA1,从而关闭自动切断阀,装车完成。瞬时流量信号经PLC控制器的A/D转换和运算处理后于触摸屏显示瞬时流量。

3)触摸屏与PLC控制器的串口进行通信连接,装酸需要设置或调整的控制参数及操作指令由触摸屏输入,传给PLC控制器进行处理。PLC控制器把流量等数据传至触摸屏进行显示,并对操作数据和流量等数据进行记录存档。

4)装酸自动切断阀接受PLC控制器的控制,进行开启阀门和关闭阀门的动作,并把开到位和关到位的开关信号送至PLC控制器。在PLC发出打开自动切断阀的信号后,PLC未收到自动切断阀开到位信号,自动将自动切断阀关闭,停止装车作业并报警。

5)装酸鹤管成套配置的防溢流装置检测到溢流信号(开关量),防溢流装置自动报警,并把溢流信号传送至PLC控制器,由 PLC控制器关闭自动切断阀,并进行报警记录。

6)开始装酸前现场需要在触摸屏上确认“装酸设定量”的值(见图3),按触摸屏“清零”按钮将“装酸计数量”清零;按下“装酸”按扭SB1,中间继电器KA1闭合,自动切断阀阀门打开,开始装酸。当PLC控制器接收到累计脉冲,计数到“装酸设定量”的值时,PLC控制器断电中间继电器KA1,自动切断阀关闭,装酸完成。装酸中途如果遇到问题,按 “停止”按钮SB2,阀门关闭;“装酸计数量”暂停计数,注意不要按“清零”按钮。问题处理完后,按“装酸”按钮SB1,阀门打开,继续装酸,“装酸计数量”继续增加。该自动装车系统设有“急停”开关SA,特殊情况下,不经过PLC控制器,直接关闭自动切断阀,停止装车作业并报警。

图3 操作界面

计量和装酸控制部分程序如下:

该自动装车系统其他功能如下:

1)系统校正功能。因发烟硫酸密度随季节、环境温度等因素变化而变化,当“装酸计数量”与实际过磅量差距较大时,需要适当调整“烟酸密度”的设定值。

2)历史记录功能。触摸屏“历史记录”页面按时间倒序记录了系统进行清零、装酸、停止、急停、开关液位保护、开关烟酸阀门等主要操作的时间记录,还有装车时间、次数和累计质量等数据的保存,必要时可在此页面对操作过程进行查看。

4 实际使用效果

随机抽取某天w(H2SO4)104.5%发烟硫酸自动装车数据(见表2),其中实载量是罐车装酸后质量减去罐车质量后的数据。该自动装酸的控制精度高,取得了预期的效果。

表2 自动装车数据

5 结语

该发烟硫酸自动装车系统不仅装车效率高,避免了少装或多装的现象,还降低了工人的劳动强度,安全性提高,环保性好,大大提高了管理水平。通过半年多的运用,自动控制系统达到了预期的效果。后期还可以增加温度检测,把温度值送入PLC的AIW1端口,进行温度补偿,使装酸质量的控制更加准确。为防止装车过程中产生水击现象和冲量现象,还可以通过更换自动切断阀的执行机构、加装智能阀门定位器、利用PLC的模拟量输出端口,实现对阀门开启和关闭的多段控制,使装酸过程控制更加精准。