干燥窑烟气脱硫系统常见故障判断及处理措施

2020-04-16邵志超刘晓峰高泽磊

邵志超,刘晓峰,官 欣,高泽磊,秦 茜

(金川集团股份有限公司,甘肃金昌737100)

金川集团股份有限公司(以下简称金川集团)闪速炉配套的镍精矿干燥窑主要是利用热风将精矿进行干燥,在干燥过程中镍精矿中含有的硫会在高温下脱除,变成含SO2烟气,干燥窑烟气气量约1.0×105m3/h,ρ(SO2)为2 000~6 000 mg/m3。适用于干燥窑烟气的脱硫工艺很多,金川集团选择钠碱法工艺。

钠碱法脱硫技术具有烟气适用性强、脱硫效率高、工艺流程简单、投资少等优点[1],在硫酸尾气和低浓度SO2烟气的治理中得到广泛应用。虽然脱硫剂氢氧化钠的价格相对较高,但由于金川集团股份有限公司有氯碱系统生产液碱,因而采用钠碱法脱硫仍具有一定的成本优势。

1 干燥窑尾气脱硫工艺

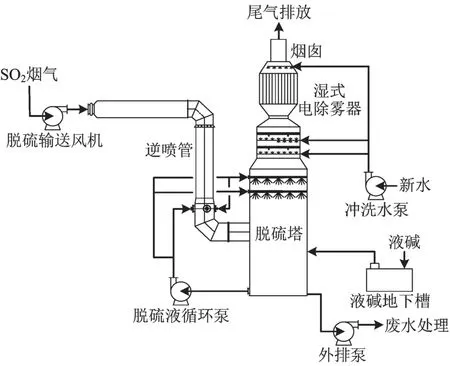

干燥窑烟气脱硫工艺流程见图1。

干燥窑烟气脱硫系统以w(NaOH)30%液碱为吸收剂,脱硫塔采用“逆喷管+空塔喷淋+湿式电除尘器”结构。来自干燥窑含SO2的烟气通过脱硫输送风机正压输送至脱硫装置。含SO2烟气经过逆喷管,与逆喷管循环泵高速喷出的液体逆向接触,经过强烈的湍动,烟气中的SO2被洗涤吸收。随后烟气进入空塔,经过2层喷淋,烟气中的SO2被进一步吸收。烟气中的大颗粒通过喷淋层上方设置的收水器进行捕集,细小的颗粒通过电除雾器进行收集,最终达标尾气通过烟囱排放。

定期通过汽车将吸收剂液碱拉运至地下槽,用液下泵将其输送至脱硫塔内。在脱硫液循环泵出口对送入逆喷管的碱液进行pH值实时监控,当pH值低于设定值时,脱硫液通过外排泵定期输送至下游废水处理工序。

图1 干燥窑烟气脱硫工艺流程

2 主要控制指标

2.1 循环液pH值控制

为了保证较高的脱硫效率,循环液pH值控制在6.5~7.0。循环液pH值控制得越高,相应液碱的消耗量就会越多。根据生产实践,当pH值控制在6.8以上时,尾气能够稳定达标,且液碱消耗量最低,因此正常生产过程中将循环液pH值控制在6.8~7.1,通过精细操作,严格控制塔内溶液的pH值[2]。

2.2 脱硫塔入口温度控制

脱硫塔逆喷管内部采用玻璃钢(FRP)内衬石墨砖材质,但逆喷管过渡段上方的弯头采用玻璃钢材质。此连接部位的烟道材质制约了脱硫系统整体的温度控制,因此将脱硫塔烟气入口温度控制在80 ℃以内,以保护玻璃钢烟道。

2.3 脱硫液外排量控制

随着吸收液的循环使用,塔内循环液pH值逐渐下降,且经过长时间吸收,循环液的浓度逐渐升高,密度逐渐增大,因此需要定期对脱硫循环液进行外排置换。根据前端烟气条件,每12 h 外排循环液2~3次,置换量为15 m3/h。

2.4 液碱加入量联锁控制

系统运行过程中,随着运行负荷的不同,产生的烟气量和烟气中SO2浓度也不同[3],根据循环液的pH值或尾气中SO2浓度向脱硫塔中加入液碱:①液碱加入量与循环液的pH值设置联锁,即当循环液的pH值低于设定值时开始加液碱,高于设定值时停止加液碱;②液碱加入量与尾气SO2浓度设置联锁,即当尾气SO2浓度高于设定值时开始加液碱,低于设定值时停止加液碱。实际生产过程中发现:选用第1种方式较为适宜,考虑到液碱加入后需要一定的反应时间,因此设定的pH值联锁上限值要略低于实际值,提前停止加碱,保证pH值在预期范围之内;采用第2种联锁方式加液碱时,尾气SO2浓度联锁设定值偏低会造成碱耗升高,联锁设定值偏高时又会造成SO2的排放浓度瞬时超标。

3 常见故障及处理措施

3.1 脱硫循环液pH值正常而脱硫效率下降

3.1.1 故障现象

在运行过程中脱硫塔内循环液的pH值控制在7.0以上,尾气中SO2浓度频繁超过上限值。通过常规操作加入液碱,在加入的瞬间,SO2浓度下降,但是仅能维持很短的时间,且需要频繁地加入液碱,尾气中SO2浓度波动频繁。某时间段在循环液pH值正常的情况下烟囱出口尾气SO2浓度波动趋势见图2。

图2 烟囱出口尾气SO2浓度波动趋势

3.1.2 原因分析

经过现场确认,液碱加入装置、pH计和尾气浓度计等设备均状态正常。查阅了近期空塔喷淋上酸压力和循环泵的运行电流数据发现:上酸压力由最初的200 kPa上升至240~260 kPa,循环泵运行电流也出现与空塔喷淋上酸压力相似的升高趋势。经初步判断,脱硫塔内的喷头可能出现了堵塞。打开脱硫塔人孔进行检修,发现空塔的2层喷淋装置中60%以上的螺旋喷头都出现了堵塞,造成整体喷淋效果下降,从而导致尾气中SO2浓度频繁超标。经分析,堵塞物为循环液补水中带来的杂物。

3.1.3 处理措施

1)针对螺旋喷头堵塞的问题,对塔内喷头进行拆卸,彻底疏通后重新安装。

2)在补水主管网上增加过滤器,对杂物进行过滤,保证杂物不会进入循环液系统。

3)定期对塔内螺旋喷头进行检查清洗。

3.2 尾气颗粒物浓度波动大

3.2.1 故障现象

尾气中颗粒物浓度波动异常,且偶尔会出现超标现象。

3.2.2 原因分析

对尾气在线监测和除尘设备进行检查,发现2#电除雾器二次电压和二次电流出现波动,有一处绝缘子室温度为26 ℃,远低于正常运行温度(80 ℃以上)。其原因是电除雾器绝缘子室电加热器接线老化断裂,造成绝缘子室温度过低,石英管内壁结露,从而导致绝缘性变差,电场内出现放电现象。对加热器更换连接线,最终绝缘子室温度达到80 ℃以上,2#电除雾器电场二次电压和二次电流恢复正常,尾气中颗粒物浓度稳定达标。

3.2.3 处理措施

1)定期对电除雾器进行冲洗,防止因极线芒刺积尘过多出现电晕闭塞。

2)对电除雾器配套的绝缘子室温度设定报警值,进行重点监控。

3.3 脱硫塔溢流管冒泡沫

3.3.1 故障现象

在运行过程中,脱硫塔溢流管时常会出现大量白色泡沫状物质,需要定期清理现场,增加了岗位人员劳动负荷。

3.3.2 原因分析

对脱硫循环液进行检测分析,其中ρ(Na2SO3)为18.24 g/L,ρ(Na2SO4)为52.22 g/L,ρ(Fe)为0.006 2 g/L。循环液中Na2SO3,Na2SO4浓度相对较低,且没有其他能形成白色泡沫的物质存在,因此脱硫塔溢流管冒白色泡沫并非是脱硫循环液化学成分出现异常所致。

查看脱硫塔内液位,仪表显示液位为2.0 m以上,但实际液位仅为0.9 m。据此判断,脱硫塔内出现假液位数据。究其原因,脱硫液循环泵吸入大量空气,使循环液在强烈的搅动下形成大量白色泡沫从塔内溢流口流出。

3.3.3 处理措施

1)对液位计重新选型,将雷达式液位计改为静压式液位计,避免在液位计管中形成泡沫导致雷达液位计测量出现较大误差形成假液位。

2)定期将液位的仪表显示值与实际值进行对比,保持塔内实际液位在1.8~2.4 m,确保不会把空气吸入脱硫液循环泵。

4 脱硫系统故障处理后运行情况

对脱硫系统出现的故障进行处理后,脱硫系统运行稳定,主要工艺指标见表1。

表1 脱硫系统主要工艺指标

5 下一步技改思路

5.1 更换喷头

目前脱硫塔内喷淋装置采用1寸螺旋喷头,虽然已在补水主管网上增加过滤器过滤水中杂物,但经过长期运行,螺旋喷头依然会出现堵塞的问题。为此,考虑将螺旋喷头更换为空心锥大口径喷头,以此解决喷头易堵塞的问题。

5.2 增加喷淋降温装置

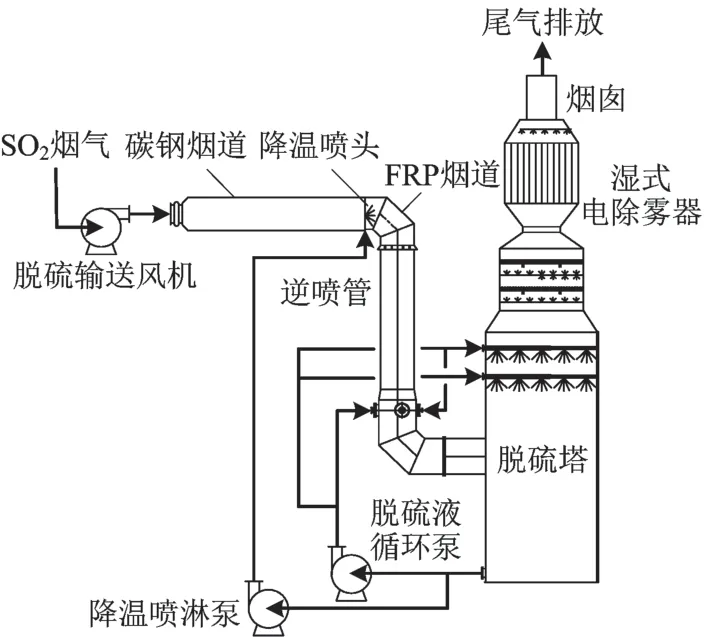

由于连接干燥窑和脱硫塔逆喷管的烟道弯头处采用玻璃钢材质,脱硫系统的温度需要控制在80 ℃以下。由于温度控制较低,影响到干燥窑的生产负荷,且生产运行也存在安全隐患。计划在脱硫塔底部增加1台降温喷淋泵,在碳钢与玻璃钢烟道接口处增加大口径喷头,喷头安装角度与烟气流动方向一致。通过降温喷淋泵将塔内脱硫循环液输送至顶部新增的降温喷头,向玻璃钢烟道内进行喷淋降温,喷淋量控制在4 m3/h以下,改造后入口烟气温度预计控制在95 ℃以下,以保证不会烧损玻璃钢烟道。新增的喷淋降温装置见图3。

5.3 发挥逆喷管作用

逆喷管的高度为12 m,而喷淋高度一般为3.5 m左右,远达不到要求的喷淋高度,逆喷管在脱硫塔中的作用并未完全发挥。其原因为逆喷管循环泵的功率与扬程不匹配,需要进行改造。

图3 新增的喷淋降温装置

6 结语

脱硫塔喷淋装置的喷淋效果直接影响到排放尾气中SO2的浓度,通过疏通螺旋喷头和安装补水主管网过滤网解决了尾气中SO2浓度波动频繁的问题。极线芒刺含尘过多引起的电晕闭塞和线路老化脱落影响到电除雾器及配套设备的运行,进行极线芒刺清洗和更新连接线解决了尾气颗粒物浓度波动大的问题。对脱硫塔内液位进行准确控制解决了脱硫液循环泵吸入大量空气导致大量白色泡沫从脱硫塔溢流口冒出的问题。

为了使脱硫系统运行更稳定,进一步降低安全风险,达到更好的脱硫效果,提出了下一步更换喷头、增加喷淋降温装置、发挥逆喷管作用的改造思路,为相关企业遇到类似的问题提供可借鉴的解决方案。