弓网系统动态及受流性能测试技术研究及应用

2020-04-16谭梦颖张卫华

周 宁,蔚 超,谭梦颖,邹 栋,张卫华

(西南交通大学 牵引动力国家重点实验室, 四川 成都 610031)

弓网关系研究的主要目的是保证受电弓/接触网之间稳定的电能传输,但如何评价弓网系统的受流性能,即根据什么检测内容、测试方法和评价准则来评估弓网动态及受流性能的优劣,是弓网关系研究需要解决的问题。在国外,弓网关系相关标准已作为铁路系列标准的一部分得到广泛应用,如欧洲标准BS EN 50367:2013[1](弓网相互作用技术规范)、BS EN 50317:2012[2](弓网动态相互作用测量的要求与确认)、BS EN 50405:2016[3](受电弓碳滑板测试方法)、BS EN 50206:2012[4](干线/地铁与轻轨车辆受电弓特性和试验,IEC 60494:2013[5])、BS EN 50119:2013[6](电力牵引架空式接触网)等。在对国外相关标准体系消化吸收的基础上,结合国内弓网系统的实际运行情况,我国也逐步建立了一些弓网系统检测与评价标准,如GB/T 21561—2008[7](类似BS EN 50206:2012和IEC 60494:2013,包含TB/T 1456—2004[8]),TB/T 3271—2011[9](类似BS EN 50367:2013),GB/T 32592—2016[10]等。

目前,弓网系统动态及受流性能检测的核心内容主要包括:弓网接触压力、硬点(振动加速度)、燃弧(火花)和接触线动态高度等参数。涉及这些参数的检测这里称之为标准检测,除此之外的参数检测称之为非标准检测。本文基于现行弓网系统检测的相关标准和规范,着重探讨上述动态及受流性能关键参数的相关检测技术的现状、不足及发展趋势,同时也对其他非标准参数的测试技术进行了分析,并论述相关的基础研究动态。

1 标准检测内容及方法

1.1 接触压力

弓网滑动接触过程中的接触压力是评判弓网动态相互作用的关键指标之一。常见的接触压力检测主要通过安装在弓头滑板和支架之间的力传感器完成。测定滑板和支架相互作用力后,可利用弓头加速度测试结果和弓头等效质量计算得到的惯性力来修正,最终获得弓网间的接触压力。

对接触压力测试过程中,常规的滑板振动加速度测试假定滑板仅体现刚体运动(平动或转动)形式,滑板上不同位置有相同的加速度及质量系数(质量系数即F=ma中质量项),仅布置一个测点。造成这种测试方法频率适用范围有限,通常最高在20 Hz左右。随着弓网相互作用频率增加,弓头滑板的柔性变形被激发,滑板上不同测点处有不同的加速度和质量系数,如用滑板整体等效质量乘以振动加速度来计算惯性力将引起较大的接触压力测量误差。因而,在高频范围,惯性修正成为接触压力测试过程中的关键环节,是影响弓网接触压力测试精度的主要因素之一[11-12]。

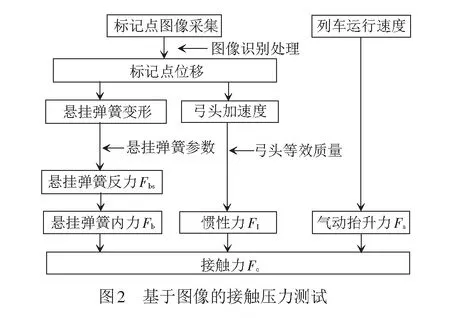

当考虑弓头滑板柔性变形时,将滑板等效为弹性体,此时接触压力可更为准确的表示为

( 1 )

式中:Finter为滑板和支架之间的相互作用力;ρ为滑板线密度;y为滑板振动位移;x为滑板距原点位移;t为时间;Fc为弓网接触压力。

通过理论解析方法确定惯性力项是非常复杂的,文献[11]中提出了一种通过实验法确定质量系数wi,进而确定惯性力的方法。以弓头布置3个加速度传感器为例,质量系数分别为w1、w2和w3,见图1。由此,弓头滑板等效体力平衡方程写成分离体的形式为

( 2 )

由于3个加速度传感器沿弓头中心对称布置,两侧的质量系数应该相等,即w2=w3;同时,3个质量系数的叠加应该与滑板等效体的线密度和长度的乘积相等,由此通过实验测试确定的传递函数则可以得到3个质量系数。在实测时,通过剪切力和加速度的测试,可得到更为准确的惯性力以及接触压力,实验台测试和线路测试证实了该方法的精度。

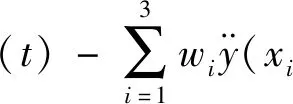

近年来,在传统的力和加速度传感器测试的基础上,一些新兴的测试技术不断涌现,丰富了接触压力的动态测试。其中比较有特点的是图像处理识别技术和光纤测试技术。国外学者在基于图像处理技术的接触压力测试方面已开展大量研究工作,并研制了相应的车载非接触式的检测系统[13-14]。该测试方法的基本原理仍是基于弓头受力平衡方程,与传统方法的不同之处在于是通过对标记点的图像识别及处理技术,获取标记点的振动位移,进而确定其弓头弹簧的变形量和弓头振动加速度,随之计算得到力平衡方程中的弓头相互作用力和惯性力,从而最终确定弓网间的接触压力,见图2。

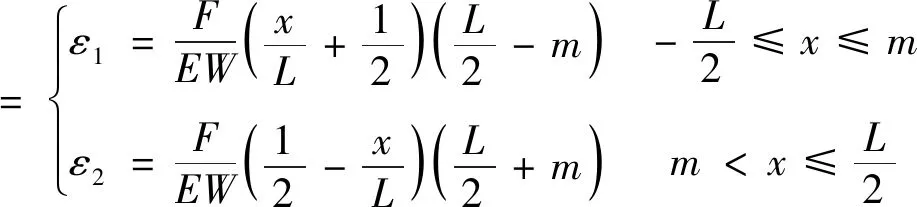

在接触压力测试方面,光纤技术的应用主要基于2个方面:一方面是直接开发光纤式力传感器,替代传统的力传感器,克服电磁干扰、绝缘等问题,但由于是针对某种特定的受电弓结构进行开发,因而只适用于同类受电弓的安装和测试,通用性相对较差[15];另一种是通过光纤传感器测试滑板的应变来推导接触压力[16],基本原理是将受电弓弓头滑板简化为简支梁结构,见图3。以弓头滑板中心为坐标原点,长度方向为x轴,垂向为y轴,建立坐标系,将接触力等效为梁上一集中载荷F。由简支梁的力学特性,应变和接触力之间对应关系为

( 3 )

式中:ε为受电弓滑板应变;F为弓网间接触力;m为接触力作用位置;E为滑板的弹性模量;W为滑板的弯曲截面系数;L为滑板的等效长度。同时由式( 1 )可见,这里仅有F和m2个未知量,其他量都是可以提前确定的。由此,根据不少于2个测点的应变方程则可以确定接触力F及相应的作用位置m。

对于2个测点的情况,仅当2个测点分别对称布置于接触力的两侧,即接触力F始终处于2个测点之间时,才能有效确定接触力以及相应的作用位置。同时,为有更简化的对应关系,将2个测点沿滑板中心对称布置,即x1=-x2。根据测点x1和x2以及对应的应变ε1和ε2,联立2个应变方程,可得

( 4 )

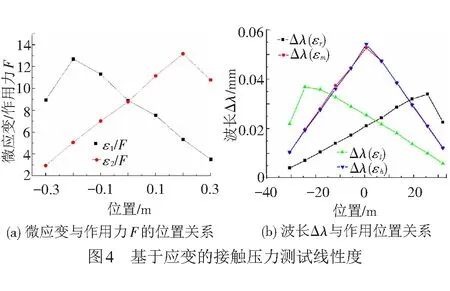

如上所述,对于3个及以上的测点可作类似的推导,也可确定接触力F及作用位置m。作者所在课题组(2个测点)和文献[16]中(4个测点)测得的滑板不同位置波长(应变)与作用力(接触力)的对应关系见图4。由图4可见,当作用力在2测点的中间变化时,具有良好的线性度,从而从理论上证明了该方法的可行性。但该测试方法的有效性还有待线路试验的车载试验验证。同时,实际应用中温度补偿、滑板磨耗的影响以及可靠性问题也是亟待解决和进一步深入研究的问题[17-18]。

最后,有学者提出了一种基于反演技术的接触压力测试方法[19],区别于传统的平衡法(通过确定滑板和接触线之间的相互作用力和惯性力来获得接触压力)。反演法是将受电弓等效为一线性系统,接触力作为输入激励,振动加速度视为输出响应,由此通过反演技术,接触力可以通过输出响应和传递函数确定,见图5。通过对现役受电弓的数值计算和实验台测试,该方法的有效性得到了验证。相比于传统的平衡法,其在高频范围内有更好的精度,同时传感器的安装位置限制也较小。但该方法传递函数矩阵的确定是关键,需要引入广义逆矩阵相关算法,计算过程也较为繁琐。同时,实际线路测试时的信号去噪问题也有待进一步解决。

1.2 振动加速度

弓网动态及受流检测中另一个关注重点是振动加速度的测试,其中主要涉及受电弓弓头振动加速度的测试。通过在受电弓弓头安装加速度传感器,测试弓头的垂向振动、横向及纵向冲击加速度。弓头部分的测点,理论上应该安装于滑板及支撑结构的中心位置,但由于实际安装位置的限制,通常只能安装在有足够空间的弓头滑板与支架的联接位置等。同时为了减少传感器附加质量对弓头动力学性能的影响,常采用对角线的安装方式(单滑板受电弓除外)。近年来,由于光纤传感器的抗电磁干扰、耐绝缘等优势,光纤加速度传感器也在弓网测试中得到了广泛的应用,并取得了较为理想的测试效果[20]。

除了标准体系涉及的弓头振动加速度测试外,更全面的振动测试也已在诸多线路试验中展开,为全面掌握受电弓振动状态和动态特征提供了有力的基础数据。在实际线路测试时,较为常用的加速度测点布置方式见图6。红色、黄色和绿色分别表示了由高到低不同的优先等级。

1.3 导线动态高度

导线高度目前主要通过受电弓滑板的高度来反映。安装在车顶的高精度相机或激光测距设备,通过测量受电弓滑板的动态抬升,基于预先设定的换算算法,可直接反映接触网导线的动态高度。对于此种固定点的位移测试,图像或激光设备都可以达到良好的精度,测试也较为容易,这里就不再赘述。

1.4 燃弧(火花)

燃弧(火花)是衡量弓网动态及受流性能的重要指标,目前主要通过火花探测仪或紫外相机进行测试,记录燃弧的次数和单次燃弧的持续时间(通常大于5 ms的燃弧被记录),进而统计限定时间或限定距离的离线次数、一次离线的时限及离线率。

在欧洲标准BS EN 50317中,对燃弧的检测已给出相应的波长要求,需包含波长范围220~225 nm或323~329 nm。为避免其他波段光线对燃弧检测造成影响,可添加对大于330 nm波长光进行截止的滤光片。同时,也有学者通过对不同弓网接触副材料条件下燃弧弧光的波长进行实测,如铜和铜合金接触线—碳滑板或浸金属滑板,发现弧光辐射的波长范围主要在两段区段:200~240、320~340 nm。实测的结果比标准规定的波长范围略宽,但基本一致,也可作为设备选型时的参考[21]。

除了单纯探究如何更准确地获取燃弧时间、次数等测试技术本身的问题外,进一步研究燃弧与弓网离线(包括离线间隙)、燃弧与牵引供电的映射关系[22]。基于弓网燃弧探究受电弓、接触网的多场耦合行为是弓网燃弧后续研究的重点和关键。

2 非标测试内容及方法

除上述动态及受流性能涉及的关键参数指标外,以下参数虽然在标准检测中未作相应的规定,但也与弓网系统动态性能密切相关。如,受电弓和接触网的气动特性,接触网不平顺特性,温度分布,动应力及磨耗等参数。

2.1 气动特性

受电弓的气动特性测试可分为整体气动力测试、弓头气动抬升力、表面压力测试等。目前,整体气动力测试主要通过加装于受电弓绝缘子与安装座之间的测力天平完成,见图7。由每个天平测试并计算出整体的气动力,包括:气动阻力、气动升力和气动横向力等。

对于弓头气动抬升力的测试,需要在受电弓安装底座处固定拉力传感器,用细绳或钢丝连接受电弓弓头和拉力传感器。测得细绳或钢丝的拉力后,可等效确定受电弓弓头的气动抬升力,见图8。线路测试时,原有双弓受流列车需保证一个受电弓处于正常受流状态,被测受电弓处于半升弓状态且不受流,通过调整被测受电弓气囊压力和细绳或钢丝长度,可调节被测弓头滑板和接触线间的绝缘间隙。

表面压力的测试主要使用表压传感器完成。表压测试的测点,通常布置在受电弓前后滑板、后上臂杆以及下臂杆等部件迎风面和背风面,通过对表面压力测试,可确定测点附近的压力分布,进一步为受电弓气动力学分析的校验,以及受电弓气动特性的改善提供数据支撑。

另一方面,接触网系统也属于风敏感结构,尤其是在大风地区,气流扰动不仅对接触网结构自身振动有很大的影响,在受电弓通过时,还会加剧受电弓/接触网间的耦合作用[23-24]。先前对接触网风致振动的研究,主要采用假设的风速谱,这与实际的大气边界层风剖面存在一定差异。由此,近些年已有国内学者在大风区建立接触网风致振动专用试验段,通过对风区环境以及接触网风致振动响应的测试,为风区电气化铁道接触网设计和维护提供了技术保障[25]。

目前的试验研究,接触网气动特性测试,弓网系统动态及受流性能测试,车辆系统动力学性能测试都是独立开展的,未形成测试数据之间的相互关联,这对于掌握接触网气动特性的演变规律,以及从弓网系统角度制定大风环境下的行车限速标准仍较为困难。

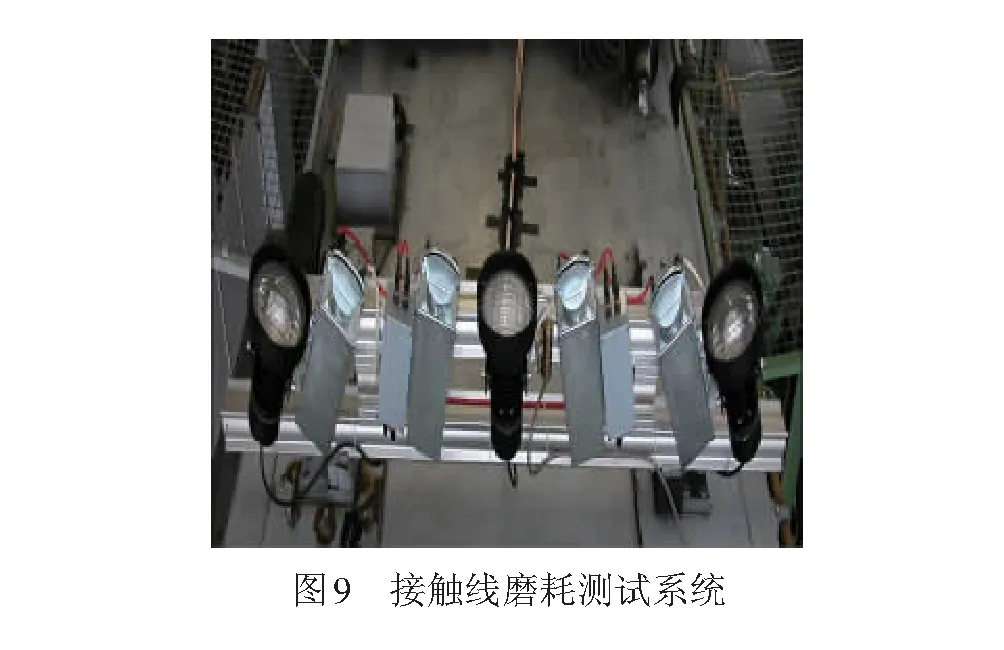

2.2 接触线及滑板磨耗

接触线磨耗的测试方法最早主要采用人工手动测试,通过卡尺或千分尺逐点登顶测量,这种方法效率低,而且不安全。近些年,德国、法国(SCLE系统)、荷兰(ATON系统)、西班牙(MEDES系统)等欧洲各国和日本都已开发自动磨耗测试系统,可以同时测量磨耗、高度和拉出值等几何参数。各系统的工作原理和性能参数略有差异,详见文献[26-27],但目前采用较多的测试方法是基于光学测量,通过对被测对象发射光束,然后经接触线反射后被多个线阵相机捕捉,从而去识别截面特征以确定相应的磨耗量。

另外,随着三维重构技术的迅速发展,近年来也涌现出采用激光器并结合数字相机,通过对接触线进行激光扫描、三维重构,从而得到其三维数字信息,进而确定其磨耗的方法。后面两种都是采用非接触式测量方式,精度高、安全性好,现在被较多采用,但复杂天气条件下进度会受一定的影响。

对于滑板的磨耗,由于每天的磨耗量不大,实时记录其磨耗量必要性不是太强。因而可以间隔一定的运营里程,在车辆入库后直接登顶测试。通常,可采用激光器扫描滑板获取其断面信息,进而确定准确的滑板磨耗。

接触线和滑板的磨耗受很多因素的影响,包括动力学性能、温度、材料等,磨耗是否异常是衡量弓网匹配关系优劣、服役性能好坏的重要指标之一。获取磨耗数据后,首先应该判断是否在合理的范围内,如果出现磨耗过快、偏磨、波浪形磨耗等异常磨耗的情况,如何辨识其故障原因,是磨耗测试以及后续研究中需重点关注的问题。

2.3 接触网不平顺

接触网不平顺的测试可分为静态测试和动态测试。静态测试是人工通过卡尺沿接触网手动进行测试,这种方法效率低、精度难以保证;动态测试是通过车载检测设备在受电弓沿接触网运行时进行测试。接触网不平顺特性是基于接触网导线高度的定义,上述磨耗测试中提及的激光扫描法和机器视觉法也可以用于不平顺参数的测试,而且精度也较高,这里不再赘述。

当获取接触网不平顺参数后,可借鉴高速铁路轨道谱,建立相应线路的接触网不平顺谱,能够进一步提升弓网系统动态及受流性能研究成果的可靠性[28-29]。作者所在研究团队同国内检测机构和设计院,已通过实测得到我国武广、沪杭、京沪等多条高速线路接触网的不平顺谱。

2.4 温度分布

对于弓网系统的温度测试通常可以采用2种途径:一种是采用非接触式的红外热成像仪,每秒钟可采集高达100幅的红外热图,配合后端的智能分析算法,可实时监控受电弓和接触网的温度分布;另一种是使用光纤传感器,获取受电弓表面离散关键点的温度分布。2种方法各有优劣,前者可获取整个区域的温度分布图像或曲线,方便、直观,但跟踪测试时间较长时,数据存储量过大,设备自身发热也会引起测试精度的下降。后者测试温度分布精度高、快捷,但只能获取单点温度曲线,可用于一些关键点的温度测试。

温度分布不仅可以反映弓网接触性能的好坏,同时对弓网的磨耗有直接的影响[30-31],因此,通过温度分布也可以辨识弓网系统服役性能的好坏。目前相关的研究还相对滞后,如何通过理论研究或同步测试,建立温度与电弧、电流、电压、磨耗等参数之间的内在联系,进而获取弓网故障的辨识模型,对潜在的故障和发热进行提前报警,将是后续研究的重点。

2.5 动应力

动应力是评价结构强度性能的重要参数,主要通过应变测试而确定。传统的应变片易受弓网所处的高电压大电流服役环境干扰,测试精度不稳定。光纤式应变传感器由于具有绝缘、抗干扰等特性,成为弓网动应力测试的理想选择。对于动应力测试,测点布置是需重点关注的问题,可根据结构服役的故障数据和理论计算分析来确定。此外,还可采用应力互推技术,确定不便安装应变片位置处的真实应力分布[32]。获取动应力数据后,通过数值计算分析结构发生故障或破坏的原因,评估结构疲劳寿命。

除上述提及的一些标准和非标弓网参数测试外,近些年开展的弓网线路检测还涉及接触网的弹性、定位点的抬升量、拉出值,受电弓绝缘子的闪络、振动、老化,以及弓网噪声等问题。

3 评判准则

接触压力的评估主要是基于每跨内统计的接触压力的最大值、最小值和平均值。基于现行TB 10621—2009《高速铁路设计规范》[33]动态接触力的要求:速度250 km/h时,最大接触力不大于250 N,最小接触力不小于零,平均接触力不大于130 N;速度300 km/h时,最大接触力不大于250 N,最小接触力不小于零,平均接触力不大于150 N;速度350 km/h时,最大接触力不大于350 N,最小接触力不小于零,平均接触力不大于180 N。

燃弧一般基于检测区间内统计的燃弧率进行评估,燃弧率定义为所有燃弧持续时间之和∑Tarc与载流时间Ttotal的百分比。其中:Tarc是指持续大于5 ms的电弧持续时间,Ttotal是指测量电流超过30%额定电流的时间。线路类别是交流供电系统时,现行标准要求最大速度下的燃弧率为:小于250 km/h线路燃弧率不超过0.1%;大于等于250 km/h线路燃弧率不超过0.2%。

振动加速度(弓头)的评价主要针对2个方向:垂向和纵向,当振动加速度超过规定的限制,则称之为硬点,现行的硬点评价标准为:速度在200 ~300 km/h时,垂向加速度不大于588 m/s2(60g);速度在300~350 km/h时,垂向加速度不大于686 m/s2(70g)。

接触线动态抬升量是根据接触线在每跨内抬升量的最大值Dmax、最小值Dmin和动态高度差Dmax-Dmin进行评判。在正常情况下高速运行时,需要限制接触线的动态抬升量。接触线动态抬升量评价标准为接触导线最大垂向振幅Dmax-Dmin≤150 mm。

以上主要针对弓网动态及受流性能检测中重点关注的几个参数给出了评估准则,其他相关参数的评判准则未涉及(但部分非标参数如磨耗、接触网弹性和不平顺在各自行业规范有相关规定,但现在还未上升到相应的评判标准),将在后续的研究中加以讨论。

4 结束语

弓网系统是车辆大系统的一个相对薄弱环节,同时涉及到力学、电、热、材料等多个学科,由此凸显的问题也较多。本文主要围绕弓网系统动态及受流性能的检测,着重介绍了接触压力、加速度、导线高度以及燃弧等方面检测相关技术的现状、不足及发展趋势。除此之外,对一些非标准参数的测试与研究,也进行了相应的探讨。对于如此众多的弓网系统性能测试参数,如何利用多学科的交叉和融合,克服车顶高电压强磁场干扰的恶劣测试环境,同步给出里程、时域和频域范围内的测试数据信息,从而辨识多物理场多参数相互之间的影响和制约关系,达到受电弓和接触网之间最佳匹配,保证列车的安全平稳运行。