流化床造粒干燥技术在氨基酸行业中的应用

2020-04-16赵强强朱光伟

赵强强,朱光伟

(山东奥诺能源科技股份有限公司,山东 济南 250101)

近些年,我国生物发酵产业规模持续扩大,总体保持平稳发展态势。目前我国生物发酵产业产品总量居世界第一位,成为名副其实的发酵大国[1-2],但受一些共性技术、工艺和设备的制约,影响产业发展的核心技术与国外仍有一定差距。在国内外错综复杂的经济形势下,随着产业结构的调整和环保政策的升级,生产设备及生产工艺必须进行升级改造。流化床干燥设备及技术的应用可以促进生物发酵产品的低耗、稳定、连续规模化生产,也可以实现对废水废气的回收和资源化利用,实现无污染排放,达到绿色生产的目的。

流化床干燥造粒技术在化工、肥料行业已经实现广泛应用,其核心主机设备是流化床干燥造粒机,由若干进风室、具有特殊设计的分风板结机构、干燥/造粒室、分离室、排风机构组成,辅机系统由送风系统、除尘装置、换热装置、输送装置、过滤装置等组成,具有工艺流程简单、设备占地面积小、产量大、产品粒度均匀一致等特点。

流化床工业化应用最早出现在20世纪初的德国,后来日本、韩国、美国、荷兰等国的知名企业和科研院所为流化床的工业化应用进行了大量探索和研究,尤其是日本,成功地将流化床干燥造粒技术应用于化工、肥料行业。自20世纪90年代末,我国也开始自主研制流化床干燥机,进入21世纪后,国内企业也开始探索流化床干燥技术在氨基酸领域的应用。

1 在精制氨基酸工艺中的应用

在氨基酸工业化生产过程中,提取与精制是氨基酸浓缩和纯化的过程。经过温度调节、pH调节、过滤、离心等预处理后的发酵液上清液中氨基酸质量浓度较低,需要进行一系列操作从清液中分离出氨基酸产物,但这些操作只是着重于氨基酸浓缩,产物纯度不高,统称为提取。为了提高产物纯度,需要再次采用分离纯化技术除去杂质,统称为精制。常用的精制操作有蒸发浓缩、沉淀、离子交换、过滤、离心、电渗析、吸附、结晶、干燥等[3],精制后得到的产品多是粉末状或接近粉末状。

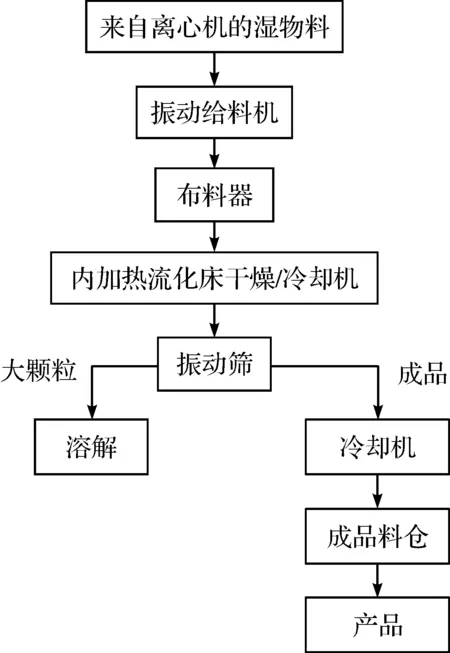

主机采用带有内置换热器的流化床干燥/冷却机。湿物料经过振动给料机送入流化床的加料口,通过布料器将湿物料分散地洒落到流化床进料端的流化料层上表面,物料在流化床内由热风及内置换热器干燥,彻底干燥后进入冷却室,初步冷却后排出流化床,通过提升机进入分级筛,分级筛上的粗颗粒物料进入溶解罐,溶解后泵回前道工序再结晶,分级筛下的粒径合格的物料进入冷却机进行深度冷却后排出,作为终产品通过提升机送入成品料仓。

被流化床尾气夹带出来的大部分细颗粒被旋风分离器收集起来返回流化床,从旋风分离器排出的流化床前段的尾气进入布袋除尘器进行除尘,布袋除尘器收集的细粉不宜作为成品,因此这部分细粉进入溶粉罐溶解后返回前道工序进行再次结晶。以质量分数为98.5%的赖氨酸为例,其连续流化床干燥流程见图1。

图1 精制氨基酸连续流化床干燥流程示意图Fig.1 Process of continuous fluidized bed drying system used in refined amino acids

内加热流化床干燥系统节能环保,操作简单方便,自动化程度高,可实现连续稳定生产,采用流化床干燥技术得到的精制氨基酸产品晶型完好,水分均匀,品质高。

目前流化床干燥技术已在质量分数为98.5%的赖氨酸、98.5%的苏氨酸、L-丙氨酸和己二酸等氨基酸生产中广泛应用。

2 在低质量分数氨基酸生产中的应用

传统的氨基酸生产工艺采用精制工艺单一生产高纯氨基酸,发酵后的处理工序繁琐,产生大量中间废弃物,处理难度和成本很高,大大增加了氨基酸的生产成本和环保压力,制约了氨基酸行业的发展。对于大多数的饲料级氨基酸来说,通常没必要进行高浓度提纯,可以将粗发酵液直接干燥制得低质量分数的氨基酸产品,此类产品成分中除含有氨基酸外还含有一部分菌体蛋白,例如,大型连续流化床造粒干燥技术在质量分数为70%的赖氨酸硫酸盐生产中的成熟运用,使得传统的质量分数为98.5%的赖氨酸盐酸盐生产工艺中存在的上述问题得到了系统、彻底的解决。

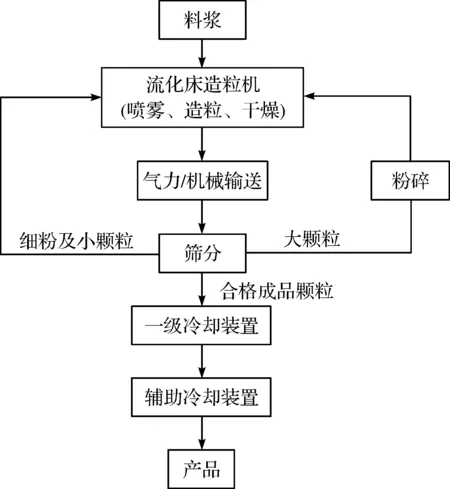

流化床造粒系统主要工艺:产品的喷雾、造粒与干燥过程在造粒床中完成。料浆雾化成细小液滴,喷涂在处于流化状态的固体颗粒表面,颗粒通过涂层和团聚作用逐渐长大,颗粒中的水分被热空气和内置加热器加热蒸发,最后形成干燥的颗粒,通过底部出料阀排出。低质量分数氨基酸连续流化床干燥流程见图2。

图2 低质量分数氨基酸连续流化床干燥流程示意图Fig.2 Process of continuous fluidized bed drying system used in low content amino acids

粒径大于合格尺寸的物料通过外置的破碎机破碎后,与振动筛下的粒径小于合格尺寸的物料一起返回造粒床,一方面实现对产品颗粒直径的控制,另一方面为造粒床的连续喷雾造粒提供晶种。造粒床排出的尾气先通过旋风分离器进行预除尘,细颗粒被重新收集并返回造粒床,物料返回的路径正好使细颗粒进入流化床料层靠近喷嘴的部位,为造粒提供晶种。成品颗粒通过提升机进入冷却装置,冷却到合适的温度后再由提升系统提升至料仓中,等待包装。

流化床造粒系统生产赖氨酸的两种工艺[4]:

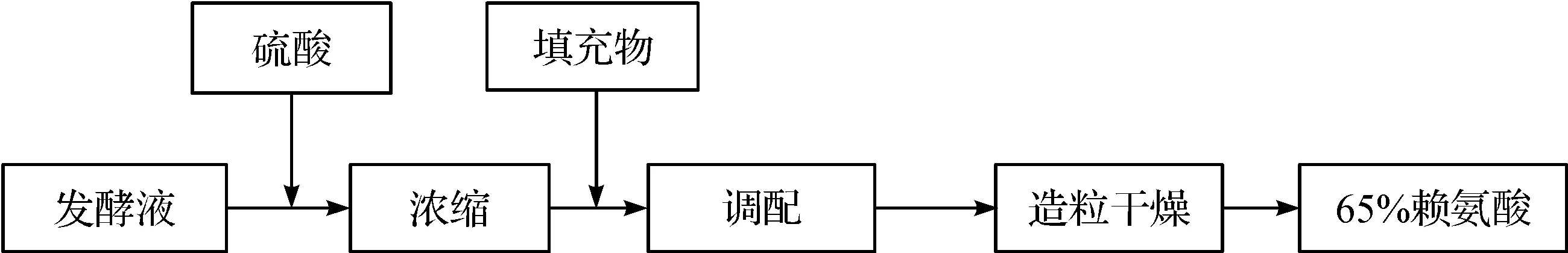

1) 单一生产质量分数为65%的赖氨酸工艺路线:粗发酵液经硫酸处理进行浓缩后,进入流化床造粒系统完成造粒、干燥,生产过程中没有任何高浓度有机废液产生,既实现了清洁生产,还可以节省盐酸、树脂等辅料消耗,有效降低生产成本,同时提高了发酵产物利用率,全面保留营养物质,其生产工艺流程如图3所示。

图3 单一生产质量分数为65%的赖氨酸工艺路线Fig.3 Process diagram of 65% lysine production

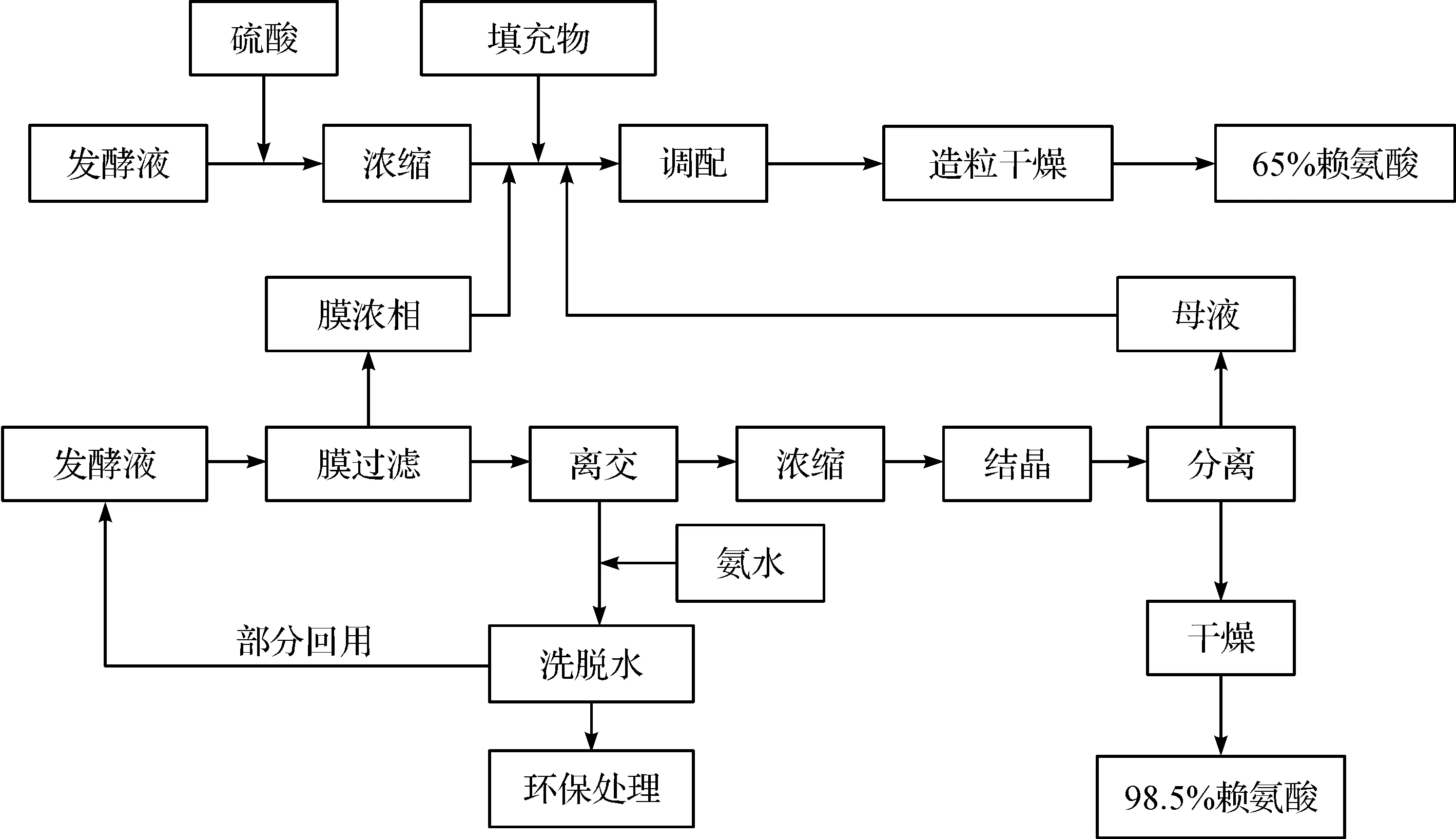

2) 生产质量分数为98.5%的赖氨酸企业的工艺路线:把质量分数为65%的赖氨酸硫酸盐和质量分数为98.5%的赖氨酸盐酸盐工艺相结合,将质量分数为98.5%的赖氨酸盐酸盐工序中产生的膜浓相、母液与粗发酵液混合,一起浓缩、造粒、干燥,得到质量分数为65%的赖氨酸硫酸盐颗粒产品,既降低了废水排放量,又减少了原材料消耗,实现了赖氨酸生产过程中高浓有机废水的近零排放,达到了清洁生产的目的,其生产工艺流程如图4所示。

图4 质量分数为65%的赖氨酸与质量分数为98.5%的赖氨酸联产工艺路线Fig.4 Process diagram of continuous fluidized bed drying system used in 65% lysine and 98.5% lysine co-production

目前流化床造粒干燥技术已在质量分数为65%、70%和75%的赖氨酸,质量分数为20%和25%的色氨酸和赖氨酸螯合盐等氨基酸产品生产中广泛应用。

3 在菌体蛋白资源化回收中的应用

氨基酸发酵液中往往含有大量的菌体蛋白[5-6],在氨基酸精制过程中一般采用絮凝、过滤、离心等方法将菌体蛋白除去,这部分菌体蛋白就成了废渣废液,对环境造成污染,但是将这部分废液废渣干燥后其蛋白质量分数可以达到70%以上,是非常好的饲料添加剂。

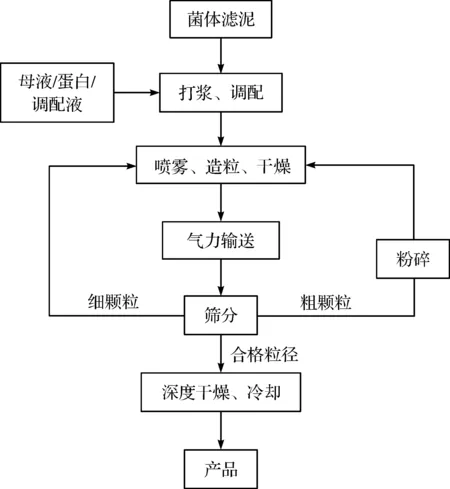

对于高纯氨基酸生产企业,还可以将高纯氨基酸工序中产生的膜浓相(即菌体蛋白)或者按照一定比例调配后的膜浓相与母液混合液,直接通过连续流化床造粒干燥机制得颗粒产品,作为蛋白饲料产品销售,实现发酵废液的资源化回收利用,其生产工艺流程如图5所示。

图5 菌体蛋白连续流化床造粒系统流程示意图Fig.5 Process diagram of continuous fluidized bed drying system used in bacterial protein

目前流化床干燥技术在味精菌体蛋白[7]、色氨酸菌体蛋白(单产及高纯色氨酸联产)[8]、苏氨酸菌体蛋白等氨基酸菌体蛋白产品生产中广泛应用。

4 在氨基酸发酵母液资源化回收中的应用

氨基酸发酵液提取产物以及菌体后所得废液(称为发酵母液)往往含有较丰富的氮素、阳离子、有机质、各种氨基酸,是良好的饲料添加剂和有机肥料。但是由于其成分复杂,采用传统干燥方式难以干燥,现大多采用高温碳化的方式进行处理,这种干燥方式会产生大量的高温废气,而且其处理成本很高,给生产企业带来沉重的负担,随着环保政策的日益严格,发酵母液急需新的处理方式。流化床造粒干燥系统由于其低温连续、适应性宽的特点,成为解决此项难题的首选。

目前,大型流化床造粒系统创新性地应用于亮氨酸母液资源化处理中,取得了良好的效果,在其他氨基酸母液处理中的应用也已取得突破性进展。不同氨基酸母液所含的成分不同,干燥特性往往差异很大,此项难题的攻克还需生产企业与设备厂家紧密配合。

5 结 论

流化床造粒干燥技术将喷雾干燥、流化床干燥、造粒干燥合为一体,简化了生产工艺、设备,增加了收率,提高了效率,减少了设备投资,为氨基酸生产企业调整生产结构、节能减排、绿色生产、实现废水零排放提供新的途径,其推广应用将促进氨基酸行业的快速发展。