全焊板式换热器在氨基酸废水处理中的应用

2020-04-16宋金虎王海波

李 健,宋金虎,王海波

(上海蓝滨石化设备有限责任公司,上海 201518)

目前,氨基酸废水资源化[1]处理已经成功工业化,国内资源化处理工艺主要有[2]:提取菌体蛋白后生产有机无机复混肥、生产饲料酵母蛋白后回收硫酸铵生产有机无机肥及家禽饲料添加剂,以上工艺流程均为提取蛋白—蒸发浓缩[3]—结晶提盐—喷浆造粒—目标产品。其中喷浆造粒热风温度在400 ℃左右[4],外排尾气温度130~140 ℃,同时含有较多尘粒、含硫臭气及大量水蒸气。目前,喷浆造粒热风一般通过两级喷淋降温至70~80 ℃,在经静电除尘降温至60 ℃形成尾气排放,由于尾气中含低沸点有机物,仍然会挥发至大气中形成恶臭,针对这个问题有厂家[2]通过在喷淋[5]工序后增加板式气-液换热器将尾气温度降低至50 ℃以下,并增加生物吸附、臭氧氧化等工序将尾气进一步处理后排放,在热量回收和深度除臭方面有明显改善。

板式换热器[6]是以金属薄板压制成型后作为传热元件的一种高效热交换器,19世纪60年代中期,兰州石油机械研究所研制生产了我国第一台板式换热器[7],自此板式换热器在我国各行各业的传热领域作出了巨大贡献。随着研究、设计和制造的水平不断提高,板式换热器形式不断增多,有可拆式、全焊接式、螺旋板式和蜂窝式。如今板式换热器在产品类型方面的发展趋势主要是大型可拆式板壳式换热器和新型节能全焊接式板式换热器,全焊接板式换热器[8]具有传热系数高、流道间距可调、耐高温、耐压等诸多优点,应用领域不断扩大,相比传统管壳式换热器在某些场合体现出明显优势。

1 全焊接板式换热器

全焊接板式换热器的“板管”由两张压制成型的波纹板片叠合后焊接而成,多个“板管”叠合后焊接就组成了“板束”,配合板框及支撑部件就组成了全焊接板式换热器本体。与管式换热器相似,全焊接板式换热器同样有冷热两侧流道,可设置逆流、混流等流动模式,也可设置单程、双程及多程流程模式,可用于气-气、气-液、液-液、液-固热交换。根据使用介质情况,板片材质可选用300系列奥氏体不锈钢、双相钢、ND钢以及Ti材,模块化设计,占地面积小,板片采用自动电阻焊加弧焊的焊接方式,也可以直接采用激光焊的焊接型式,焊接效率高、密封可靠性好。

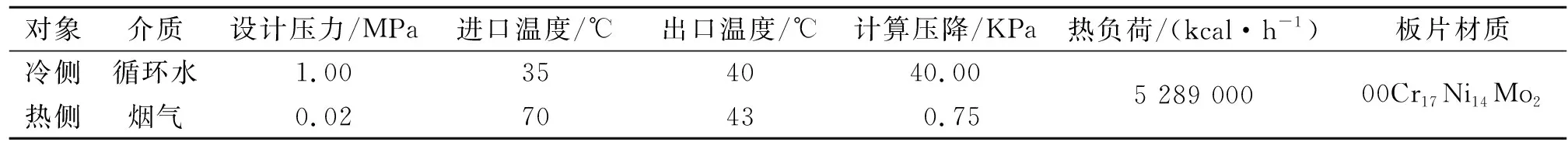

用于烟气换热的错流式全焊接板式换热器的流程及结构示意图如图1所示。

图1 全焊接板式换热器流程及结构示意图Fig.1 Process and schematic diagram of all-welded plate heat exchanger

由图1可知:全焊接板式换热器,由于波纹形状不同,其板片能够在较薄的情况下依然具有较大强度,从而有效减小壁面热阻、节省金属材料消耗;波纹的存在可使“板管”内流体在较低雷诺数下达到湍流,有效提高传热系数的同时减少输送功耗;根据不同流体介质可设置不等宽度流道,在满足工艺要求前提下进一步节约运行费用。用于气-液换热的板式热交换器,气侧需要较大的波纹深度,以增大流道间距降低气侧阻力损失,同时适应高固含量下的减缓结构和方便清灰的要求,而液体侧需要较小的流道宽度,以提高对流传热系数和减少液体循环量。

2 氨基酸废水处理中喷浆造粒尾气特性及处理工艺

发酵法生产氨基酸产生大量的高浓度废水[9],目前,氨基酸废水资源化过程中的喷浆造粒工序产生了大量高温尾气,这些高温尾气含空气、水蒸气、粉尘、二氧化碳、二氧化硫、含硫有机物等成分,排放前需经过文丘里除尘、喷淋洗涤、脱雾、除臭等工序进行深度处理才能够排放。

徐太海等[2]通过在文丘里除尘等工序前设置换热器,将洗涤水降温以减少恶臭气体挥发;在二次洗涤塔后继续设置换热器进一步降低尾气温度至50 ℃,以减少电除雾及臭氧发生器负荷,通过以上改善将粉尘的产生质量浓度由180 mg/m3降低至100 mg/m3,臭气排放浓度从20(无量纲)降低到15(无量纲)。烟尘和臭气排放浓度均能满足并低于GB 9078—1996《工业炉窑大气污染物排放标准》二级标准中烟尘200 mg/m3、臭气20(无量纲)限值,应用效果良好。

3 全焊接板式换热器工程应用

基于内蒙古某企业氨基酸废水处理中喷浆造粒尾气特点(尾气成份及含量如表1所示),设计了全焊接板式换热器(设计参数如表2所示),并结合表2参数将传统管壳式换热器与全焊接板式换热器进行了等目标设计对比,设计结果对比如表3所示。对比表明,全焊接板式换热器在占地面积、冷源循环量、金属材料消耗(投资)等方面具有明显优势,因此业主最终选择了该全焊接板式换热器(现场应用如图2所示),运行显示该全焊接板式换热器完全达到工艺要求,应用成功。

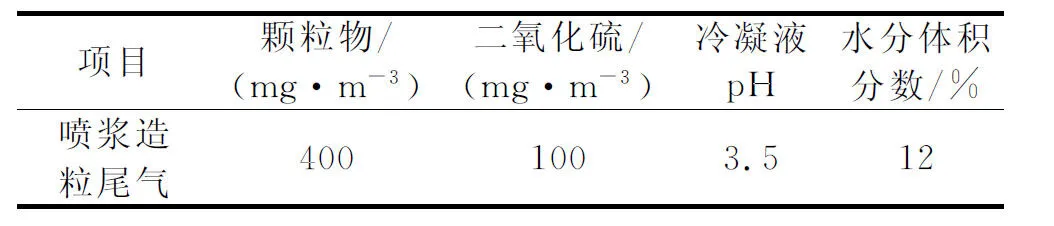

表1 内蒙古某企业喷浆造粒尾气成份及含量

表2 设计参数Table 2 Design parameters

表3 设计结果对比Table 3 Comparison of design results

图2 全焊接板式换热器工程应用实例Fig.2 An engineering application example of all welded plate heat exchanger

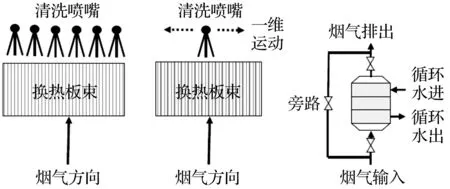

针对尾气中含有较多固体颗粒,设计了单程错流工艺,以尽可能地减小气侧压降,进口处设置布风器,以减缓冲刷腐蚀及气体分布不均造成的传热恶化。长期运行气侧会出现结灰、垢下腐蚀等现象,影响传热效果及设备使用寿命,因此设计了气侧清洗装置和不停车清洗工艺,如图3所示。为了更好地回收热量,建议尝试如图4所示的工艺路线。

图3 气侧清洗及不停车清洗工艺示意图Fig.3 Schematic diagram of airside cleaning and no-stop cleaning process

图4 建议工艺方案Fig.4 Proposed process

4 结 论

全焊接板式换热器以其良好的传热性能、相对较低的造价及较低的运行成本在氨基酸废水处理中喷浆造粒尾气降温工段成功工业化应用。但是,在工程应用中全焊接板式换热器仅作为传热单元引入,用于进一步降低喷淋塔尾气温度,整体节能效果一般,如果在喷浆造粒尾气处理工艺中用两级全焊接板式换热器将高温尾气直接冷却到45 ℃,将省掉喷淋段凉水塔和换热器,同时,冷源用氨基酸废水原水逆流换热,二级全焊接板式换热器将原水加热到70 ℃后闪蒸,闪蒸母液与一级全焊接板式换热器换热至95 ℃,然后将95 ℃废水加入闪蒸罐或三效蒸发系统,节能效果将更加明显。