钛液机械闪蒸降温结晶技术夏季运行特性研究

2020-04-15尹海蛟夏君君全晓宇

尹海蛟,夏君君,,全晓宇,彭 涛,唐 昊

(1.天津乐科节能科技有限公司,天津300384;2.江苏乐科节能科技股份有限公司)

工业结晶方法包括冷却结晶、蒸发结晶及真空冷却结晶等[1]。目前,钛白粉领域的硫酸亚铁结晶多采用热力压缩式真空冷却结晶法(即多级蒸汽喷射法),钛液结晶时系统内的真空度最高达-99 kPa,此高真空条件下蒸汽喷射泵的引射系数较低,降温过程所需生蒸汽及配套冷却水耗量较大[2-5]。尤其是在夏季等高温气候条件时,传统钛液蒸汽喷射降温结晶法常存在蒸汽耗量激增、降温时间增长、甚至不能实现有效降温等情况,严重影响了钛白粉企业的正常生产[6]。 本文提出了一种机械闪蒸钛液真空降温结晶方法,对其夏季运行特性进行了实验研究,旨在为该技术在极端高温气候条件及高湿球温度地区的应用提供参考。

1 钛液机械闪蒸降温结晶技术原理与特点

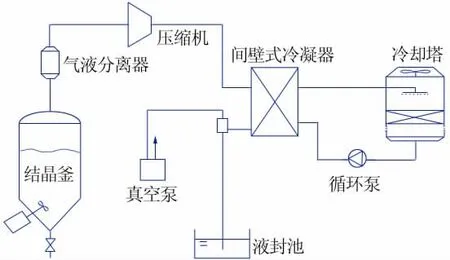

机械闪蒸真空降温结晶技术是笔者公司具有自主知识产权的节能新技术[7],其系统原理如图1 所示。与传统蒸汽喷射系统相比,本技术采用大流量容积式压缩机作为系统的真空闪蒸部件, 通过机械压缩方式对闪发蒸汽进行增压增温, 之后通过低压阻冷凝器将蒸汽冷凝, 溶液降温放热及溶质结晶放热由溶剂闪蒸吸热所平衡, 压缩机前置气液分离装置用于去除二次蒸汽夹带的各类腐蚀性溶剂及易结垢组分,真空泵用于抽出系统内的不凝性气体。

与传统钛液降温结晶方法相比, 机械闪蒸降温结晶技术以电力为驱动能源, 因此无蒸汽供应及使用燃煤锅炉导致的环保问题困扰; 系统冷却负荷仅为闪蒸蒸汽的冷凝放热及压缩机耗功转变的热量,系统冷却负荷及循环水耗量小;此外,系统采用间壁式冷凝器,无冷却水的二次污染问题;系统可通过压缩机频率调节对钛液降温速率进行精准控制。

图1 机械闪蒸式钛液降温结晶系统原理图

2 机械闪蒸降温结晶系统夏季工况性能实验

本次实验在河南某大型钛白粉企业的钛液降温结晶项目中进行,该项目已采用机械闪蒸降温结晶技术对其原系统进行改造升级。 改造前后的系统设备情况如表1 所示。 实验时间为2018 年7 月份,环境干球温度为30 ℃左右,为模拟夏季极端气候条件,通过蒸汽将冷却水加温至(34±1)℃。钛液单釜进料量约为36 m3,料液TiO2含量约为125 g/L,单釜钛白粉产量约为4.2 t/釜。 进料温度为56~60 ℃,排料温度为18 ℃。根据GB 32051—2015《钛白粉单位产品能源消耗限额》, 电力折标煤系数取0.122 9 kgce/(kW·h),蒸汽(低压)折标煤系数取0.128 6 kgce/kg。 实验测试机械闪蒸降温结晶系统的降温速率、 降温特性、系统能耗等关键指标。

表1 项目改造前后主要设备对比

3 实验结果与分析

3.1 系统降温特性

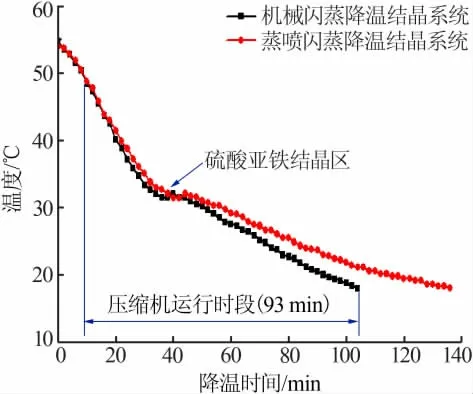

在冷却循环水温度为(34±1)℃的实验工况下,对机械闪蒸降温结晶系统及原有蒸喷闪蒸降温结晶系统的降温特性进行对比测试, 结果如图2 所示,机械闪蒸降温结晶系统运行时,首先开启真空泵对料液进行闪蒸降温,待料液温度降至约48 ℃时(用时10 min),开启系统压缩机,单釜钛液降温压缩机的开机时长为93 min。硫酸亚铁在32 ℃左右大量析出,此时系统热负荷主要为硫酸亚铁的结晶放热,钛液温度基本维持不变,此过程持续时间约为8~10 min。 钛液由初始56 ℃降温至18 ℃,蒸喷闪蒸降温结晶系统总用时约136 min,机械闪蒸降温结晶系统总用时约103 min,时间较前者缩短24.2%。

图2 机械闪蒸及蒸喷闪蒸系统的钛液降温曲线

3.2 系统降温速率特性

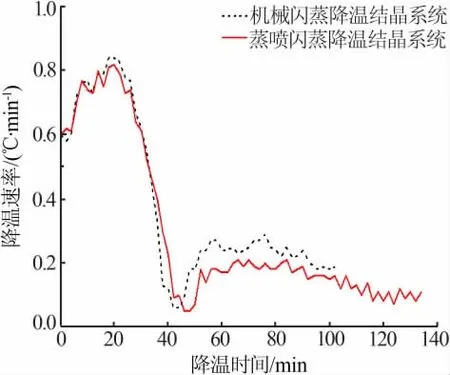

图3 机械闪蒸及蒸喷闪蒸系统的钛液降温速率

图3 为机械闪蒸系统与蒸喷闪蒸系统的降温速率对比。由图3 可见,系统降温初始阶段,随着结晶釜内不凝气的减少, 钛液降温速率由初始的0.6 ℃/min逐渐增高至0.8 ℃/min,之后受硫酸亚铁结晶放热影响,钛液降温速率迅速降低至0.05 ℃/min。随着结晶热释放,钛液降温速率逐渐增加。 钛液温度在32 ℃(析晶)至18 ℃(排料)的区间内,机械闪蒸降温结晶系统的降温速率(0.18~0.3 ℃/min)整体高于蒸喷闪蒸降温结晶系统的降温速率(0.08~0.21 ℃/min)。 传统蒸喷闪蒸降温结晶系统冷凝器为接触喷淋式冷凝器,随着钛液温度的降低及系统真空度的增加,喷淋冷却水所溶解的各类不凝性气体大量自水体溢出,不凝气体在冷凝器内聚集,将严重影响喷射泵的乏汽冷凝,导致系统降温速率严重衰减。机械闪蒸降温结晶系统采用间壁式冷凝器, 系统运行无上述问题影响,其在低温高真空区段仍具有相对较高的降温速率。

3.3 系统能耗特性

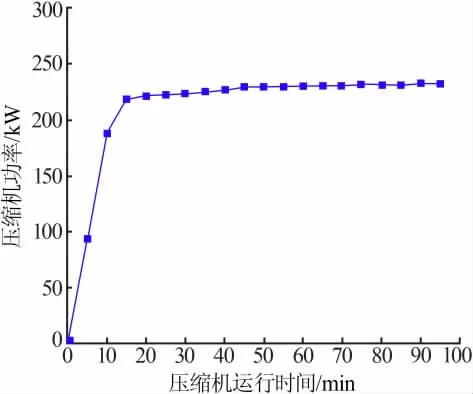

机械闪蒸降温结晶系统压缩机的运行功率如图4 所示。 整个降温周期内压缩机的最大功率为232 kW,平均功率为208 kW。 单釜钛液降温结晶压缩机的耗电为322.4 kW·h(93 min),系统配套设备耗电为206.8 kW·h(120.5 kW,103 min),即机械闪蒸降温结晶系统单釜生产的总耗功为529.2 kW·h,电价按0.75 元/(kW·h)计,则其单位钛白粉产能耗费为94.5 元/t,能耗折标煤15.5 kgce(以1 t 钛白粉计)。原蒸喷系统的全年平均耗汽量为1.5 t(以1 t 钛白粉计),系统配套设备耗电功率为165.5 kW(136 min),蒸汽价格按150 元/t 计, 则蒸喷系统的单位钛白产能耗费为292.0 元/t,能耗折标煤203.9 kgce(以1 t钛白粉计)。 较蒸喷降温结晶系统,机械闪蒸降温结晶系统的单位产品耗费降低约67.6%, 单位钛白粉标煤能耗降低92.4%,经济与社会效益十分显著。

图4 降温结晶过程的压缩机功率曲线

3.4 系统连续化生产能力

图5 机械闪蒸降温结晶系统多批次连续运行情况

图5 为机械闪蒸降温结晶系统24 h 连续化生产运行情况,图中曲线为钛液温度。机械闪蒸降温结晶系统24 h 可完成约9.5 釜的钛液降温结晶,每釜钛白粉产量为4.2 t,则夏季工况下单套机械闪蒸降温结晶系统全天可完成约40 t 钛液的降温结晶作业。 在冬季及过渡季,系统冷却水温降低,机械闪蒸降温结晶系统的降温性能及能耗指标均可得以改善, 机械闪蒸降温结晶系统的全年单套钛白粉产能理论可达1.1 万t/a 以上。

3.5 系统环保特性

机械闪蒸降温结晶技术的环保特性主要体现在能源利用形式及减少二次污水两个方面。 机械闪蒸降温结晶技术以电力作为系统驱动能源, 从而保证了生产免受蒸汽供应及燃煤蒸汽锅炉使用等因素制约;系统采用间壁式冷凝换热器,可有效避免因冷却水污染导致的冷却塔填料床层的腐蚀与堵塞问题;机械闪蒸降温结晶系统的凝液仅为闪发二次蒸汽的冷凝液, 较传统蒸喷降温结晶系统可减少凝液污水近20 000 m3/a,技术具有较好的环保特性。

4 结论

GB 32051—2015《钛白粉单位产品能源消耗限额》对钛白粉生产的标煤能耗提出了明确的指标要求,淘汰落后生产工艺,应用节能新技术是钛白粉企业提升市场竞争力的主要途径。 传统钛液蒸喷闪蒸降温结晶工艺存在能耗高、效率低、污染大、夏季降温困难等问题。在夏季工况条件下,机械闪蒸降温结晶技术较传统蒸喷降温结晶技术可缩减钛液降温时间24.2%, 降低生产费用67.6%, 减少标煤消耗量92.4%,减少二次污水20 000 m3/a,技术具有显著的节能与环保特性,其为钛白粉行业的亚铁结晶提供了一种绿色节能新途径。 机械闪蒸降温结晶技术在钛白粉为代表的无机盐领域具有广阔的市场应用前景。