金刚石表面镀覆前处理工艺研究

2020-04-14杨彪杨军袁光生

杨彪 杨军 袁光生

(贵州航天精工制造有限公司,贵州遵义,563125)

文 摘:通过粗化、敏化和活化的方法,使金刚石表面产生微孔、使金属镀层在其表面更易沉积,从而提高金刚石与镀覆层之间的结合力。通过胶体钯对金刚石进行敏化-活化处理,使其表面微孔吸附一层具有催化活性的金属钯,再在表面沉积一层化学镍层,然后就可以像普通金属一样进行镀覆。

在金刚石颗粒表面电镀一层单金属或合金镀层,可以提高金刚石的强度、增强金刚石与基体的界面结合能力、隔氧保护、减轻金刚石热损伤程度、改善金刚石与基体界面的物理化学性能,还能提高金刚石工具的耐磨性和切削能力[1]。但是,金刚石与一般金属和合金之间有很高的界面能,导致金刚石颗粒的表面不能在室温条件下为一般金属所浸润。金属镀层仅是机械的镶嵌于金刚石表面,它与镀层金属之间,既没有化学性结合,也没有焊合作用[2],导致很难在金刚石表面进行镀覆,所以在镀覆前必须对金刚石表面进行改性。

通过粗化、敏化和活化的方法使金刚石表面的沟壑孔隙露出[3],增加了金刚石与镀覆层之间的结合力,也使金属镀层更容易沉积在金刚石表面。一般非金属材料,如塑料、玻璃等,在化学镀或电镀之前都需要经过活化处理,使其表面金属化。活化就是在工件表面植入对次磷酸的氧化和镍粒子的还原具有催化活性的金属离子,目前应用最广泛的是氯化钯法[4-5]。通过胶体钯对金刚石进行敏化、敏化-活化处理,在金刚石表面微孔吸附一层具有催化活性的金属钯,沉积一层化学镍层,就可以电镀,即像普通金属一样进行镀覆。

1 实验部分

1.1 金刚石除油粗化

除油:配制10%的NaOH溶液,煮沸后称取5g金刚石粉放入除油液中,并利用磁力搅拌器使金刚石悬浮于溶液中,3min~5min后取出用去离子水漂洗至中性。粗化:配制30%的硝酸溶液作为粗化液,将除油后的金刚石放入粗化液中,用磁力搅拌器搅拌溶液,使金刚石悬浮在粗化液中,3min~5min后取出用去离子水漂洗至中性。

1.2 金刚石敏化活化

本实验采用胶体钯敏化-活化一步法,具体方法如下。

1.2.1 胶体钯配制方法

胶体钯配制步骤:溶液 (1)配制方法见表1,溶液 (2)配制方法见表2。

表1 敏化-活化液 (1)组成

表2 敏化-活化液 (2)组成

溶液 (2)至少搅拌 15min, 然后把溶液(1)液倒入溶液 (2)中,搅拌均匀。再将配好的胶体钯溶液置于 30℃~45℃左右的温水中保温2h以上,加去离子水至1L,即得到胶体钯活化液。

1.2.2 胶体钯保存

胶体钯配制好后需在真空、避光、密封条件下保存,防止Sn2+被氧化成Sn4+,这样才能使胶体钯长期有效。但由于实验条件的局限性,当敏化-活化液在避光、密封的空气中保存时,溶液稳定性差,使用寿命大概为1.5个月,之后需要添加盐酸溶液和氯化亚锡溶液。如发现敏化-活化液有自分解现象、颜色变成了透明的淡黄色液体时可以采取补救措施,本实验将4g的SnCl2·2H2O溶解于10ml浓盐酸中,搅拌至完全溶解后加入胶体钯中,敏化-活化液 (胶体钯)会变成墨绿色,在60℃的水浴中加热搅拌约30min,然后停止搅拌在60℃的温度下保温2h即可,这样稳定性能提高到8个月[6]。

1.2.3 敏化活化步骤

将金刚石粉体放入胶体钯中、使用恒温磁力搅拌器在18℃~30℃条件下搅拌3min~10min。活化后的基体材料需要浸入表3溶液中解胶。

表3 解胶溶液配方及工艺

将烧杯静置,待金刚石颗粒沉积到烧杯底部,倒出敏化-活化液,对金刚石粉体进行漂洗,用去离子水多次清洗金刚石直至清洗水呈中性,然后即可进行化学镀镍。

2 分析与探讨

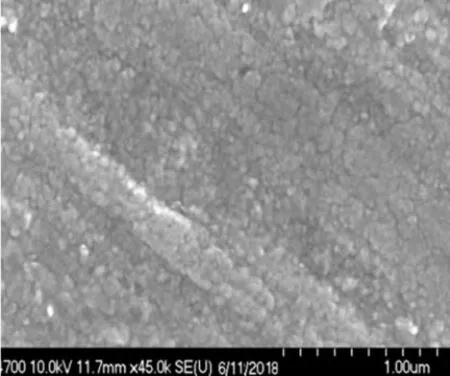

将未经活化处理的和按第1章方法进行活化处理的金刚石样品进行电镀,通过电镜观察,所示结果如图1和图2所示。

图1 未经粗化敏化处理镀层形貌

图2 经粗化敏化处理镀层形貌

由图1可以看出,金刚石未经活化处理时,镀层疏松,并且结合力较差,完全达不到使用要求,这表明镀层与金刚石之间纯粹是机械覆盖,没有锚合作用。图2显示镀层致密,并且结合力较好。通过试验证实,经过活化处理的样品,镀层与金刚石形成了牢固的结合,增强了镀层与基体的结合力。

金刚石镀覆前,对金刚石进行粗化敏化处理,可以提高金刚石与镀层的结合力。经过粗化敏化及化学镀镍的金刚石可以保持用原有的镀覆设备和工艺进行电镀,是一种可以广泛应用于实际生产的实用技术。