预应力混凝土T 梁裂缝分析与处理

2020-04-13吴纪超

吴纪超

(中国航空技术国际工程有限公司,北京 100101)

随着桥梁技术的发展,各种形式的预应力混凝土梁在工程建设中被越来越多地应用,其中T 型梁的应用尤为广泛。在现实施工过程中,预应力混凝土T 梁产生裂缝的情况并不少见,尤其是在T 梁拆模后张拉前出现的裂缝更为常见。对裂缝产生的原因进行分析并采取预防和处理措施,在实际施工过程中具有普遍的指导意义。

1 工程概况

工程位于某热带国家南部地区,该地区属于热带季风性气候,终年如夏。年平均气温28℃,平均最高气温31.3℃,平均最低气温23.8℃。无四季之分,只有雨季和旱季的差别,全年降雨量为2540 ~5080mm,气候湿润。

该工程全长30km,其中高架桥全长10.36km,下部结构为1.8m 混凝土灌注桩,单桩独柱墩结构,主线桥上部结构使用30m 预应力混凝土先简支后连续T 梁。为了保证施工进度,项目在全线高架桥附近设置了多个预制梁场。大部分预制梁场位于挖方段。部分路段由于征地受限,在主线桩基础施工完成后对软基进行开挖换填,然后建设梁场。

首批T 梁在预制场拆模后,发现T 梁表面存在多处微裂缝。

2 T 梁裂缝概况

2.1 T 梁情况介绍

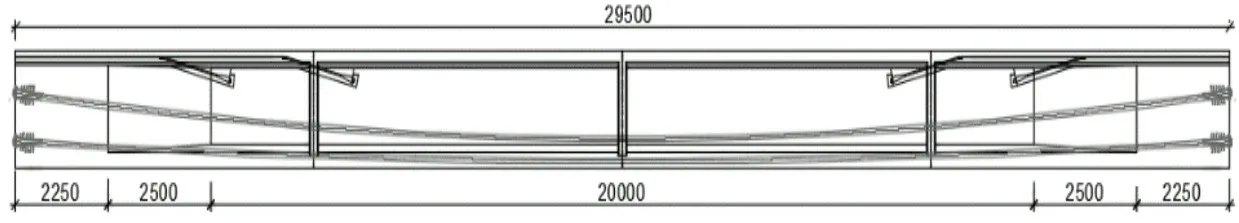

T 梁混凝土等级为C50,单幅桥横断方向布置为5片,T 梁梁底宽640mm,T 梁梁端2m 范围内腹板厚640mm,渐变段2m,中间腹板厚200mm,上部顶板宽1200mm。T 梁结构尺寸如图1、图2 所示。

图1 T 梁横截面结构(单位:mm)

图2 T 梁侧视图(单位:mm)

2.2 裂缝情况

预制首批T 梁后,发现T 梁的多个部位出现了裂缝。经过对裂缝的观察汇总,发现裂缝呈规律性分布:多为水平方向裂缝,少量的竖向裂缝,同时伴有部分分布不规律的细微浅表裂缝。其中,裂缝主要集中在以下四个位置:(1)T 梁顶板与腹板相接位置(水平裂缝);(2)负弯矩锚头与T 梁顶板相接位置(水平裂缝);(3)横隔板与T 梁顶板相接位置(水平裂缝);(4)横隔板渐变段与梁体相接的部位(竖向裂缝)。

经现场测量裂缝宽度从小于0.1 到0.4mm 变化。为了确定宽度较小的裂缝是否为浅表裂缝,对于裂缝小于0.2mm 的,直接采用角磨机打磨1mm 表层混凝土,打磨后发现大部分裂缝在表面被打磨后消失。另外,对于裂缝大于0.2mm 的使用32mm 钻头对裂缝进行了钻芯取样,一共在5 处取样,对芯样的裂缝深度和宽度进行测量后情况汇总如表1 所示。

表1 现场钻芯取样情况汇总表

3 T 梁裂缝原因分析

笔者对影响T 梁裂缝产生的可能因素进行了初步汇总,主要包括预制台座沉降、混凝土配合比、温度应力、收缩应力、施工工艺、结构配筋。现对其进行逐一分析。

3.1 预制台座沉降

由于最初发现T 梁裂缝的梁场正是位于进行过开挖换填的软基处理路段,笔者最初认为是由于开挖换填不够彻底,下卧层软土压缩导致台座沉降。经过对T 梁浇筑过程中及浇筑后的台座沉降量进行测量监测发现,台座沉降量在1mm 以内,可以认为是观测误差所致。同时在挖方段,位于风化岩区域的梁场内T 梁也出现了类似的裂缝,故而可以排除预制台座沉降导致T 梁裂缝的可能。

3.2 混凝土配合比

预制T 梁采用的混凝土强度为C50,由于该国规范要求,混凝土配合比的强度要达到目标强度的120%,实际现场混凝土强度平均为C60 以上。为达到要求强度,混凝土配合比中的水泥用量较高,因而混凝土硬化过程中产生的水化热也较大,水化热会加快混凝土表面水分蒸发。这会导致混凝土的干缩裂缝,但一般干缩裂缝为不规则分布,多为网状,且为表面裂缝,这与现场的裂缝规律性分布的情况不同。

另外其他梁场由于原材料(砂、碎石、水泥)不同,混凝土配合比也不同。同时对现场的混凝土原材料进行了复检,检验结果均满足规范要求。经过检测同条件养护试块,确认T 梁混凝土强度也满足要求。以上可以排除由于混凝土配合比不佳导致裂缝的情况。

3.3 温度应力

T 梁裂缝的温度应力主要分为两种:一种是混凝土早期水化热引起的温度应力,另一种是混凝土浇筑环境的温度变化引起的温度应力。混凝土水化热引起的温度应力主要是混凝土水化反应过程中混凝土内部与表面由于散热情况不同,温度分布不平衡所导致的。在水化反应过程中混凝土内外的温差对其表面产生张拉应力。混凝土浇筑环境的温度发生变化,也会导致混凝土内外温差产生温度应力,进而对混凝土表面产生张拉应力。当混凝土内部与表面温度差达到一定的数值,温度应力产生的混凝土表面张拉应力超出混凝土的抗拉强度就会导致混凝土表面开裂。

考虑到T 梁混凝土终凝后一直在洒水养护,T 梁横向尺寸较小,表面积与体积之比较其他结构较大,散热条件良好,T 梁内部的水化热会很快释放,且裂缝存在规律性分布。因此笔者认为温度应力不是产生T 梁裂缝的主要原因。

关于外界环境引起温度应力,当地白天气温在30 ~35℃之间,混凝土入模温度要求为32℃,混凝土浇筑时温差不大,不足以产生温度裂缝。但是需要注意的是,浇筑时段15∶00—17∶00 是一天之内气温最高的时段,此时空气温度约33 ~35℃,但T 梁钢模板由于日晒温度可达到55 ~60℃。浇筑时温差达到30℃左右。

笔者认为T 梁表面发现的分布不规律的细微浅表裂缝产生的原因是T 梁分层浇筑时,先浇筑混凝土中的砂浆与模板接触变干,与后浇筑的混凝土接触后所产生。

3.4 收缩应力

混凝土硬化的过程是一个水泥水化反应,体积收缩的过程。高强度混凝土配置时使用了较高的水泥用量并掺加有磨细的矿物,以达到高强度的目的,这都会产生较大的混凝土收缩。

混凝土收缩是随着混凝土内部水化反应的进行,混凝土内相对湿度不断降低,造成了毛细管内水分不饱和而产生压力差,当压力差为负值时引起的收缩。水灰比很低的高强度混凝土能提供的供水泥水化的自由水较少,早期的强度发展会使自由水消失很快,在外界补充水分不足的情况下,水泥水化不断消耗水分产生原始裂缝。混凝土收缩的大小与水灰比的大小、细掺料的活性、水泥细度等因素有关。

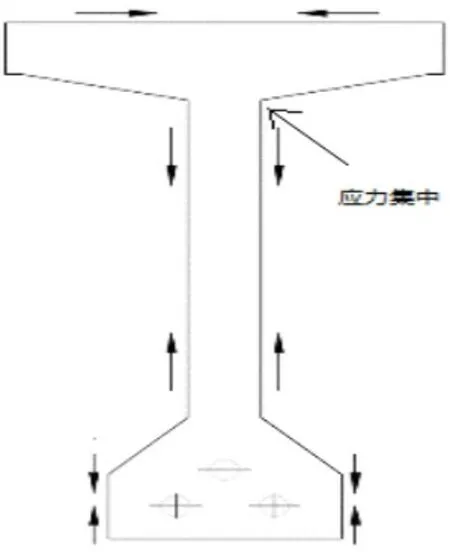

从现场裂缝情况看,水平方向的裂缝应为混凝土收缩应力引起。对于T 梁的顶板部分,该部分与外界接触面积大,宽度为120cm,翼缘板厚度为20cm。在浇筑完成后浇水养护时该部分有外界自由水的补充,收缩变形较小,其主要收缩变形方向为水平方向。腹板部分厚度为20cm,高度为150cm,收缩变形方向为竖直方向。马蹄部分横向宽度较腹板大,混凝土的收缩受到了底座约束[3],收缩变形也较小。综上T 梁顶板与腹板相接的位置及腹板与马蹄部分相接的位置就是收缩应力最为集中的位置。收缩变形图如图3 所示。

图3 T 梁各部分收缩变形示意图

从现场观察及监测数据中发现,混凝土收缩应力是水平方向裂缝产生的主要原因。另外,除T 梁顶板与腹板相接处的裂缝位于圆弧处外,负弯矩锚头与T 梁顶板相接位置裂缝及横隔板与T 梁顶板相接位置裂缝处均位于尖角位置,这更加造成收缩应力的集中。从裂缝钻芯取样的结果来看,前者的裂缝宽度为0.2mm,深度仅为5mm,后者的裂缝宽度为0.4mm,深度大于30mm,在另一方面证实了笔者的推测。

3.5 施工工艺

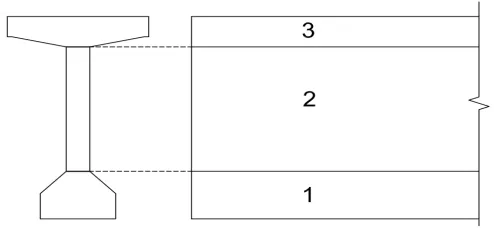

T 梁混凝土的施工对混凝土裂缝的产生及发展起着重要做用。笔者对T 梁混凝土的浇筑情况进行了观察,现场混凝土的浇筑顺序为分层浇筑。具体浇筑顺序如图4 所示。

图4 T 梁混凝土浇筑顺序

在分层浇筑的过程中,分层浇筑从一端至另一端需要将近1h,由于浇筑时气温较高间隔时间较长,在一层浇筑完成再浇筑下一层时极易产生施工冷缝,这样混凝土结合层就产生了软弱结合面,尤其是其分层位置正是上文所述的收缩应力集中的部位,这使得混凝土更容易在该部位产生裂缝。

3.6 结构配筋

混凝土中的钢筋在起着受力作用的同时,也起着抑制裂缝产生的作用。钢筋形成的骨架及钢筋与混凝土之间的握裹力对混凝土形成约束,抑制混凝土裂缝的发生和发展。在T 梁设计图中横隔板渐变段处配置有Φ12钢筋,间距为200mm。本项目所使用的设计规范中建议在混凝土的周围以不超过150mm 的间距均匀布设钢筋,以避免混凝土的收缩裂缝或者是温度收缩裂缝。因此笔者认为渐变段的钢筋布置不足可能是该处裂缝产生的原因。

4 T 梁裂缝的处理及预防

4.1 裂缝的处理

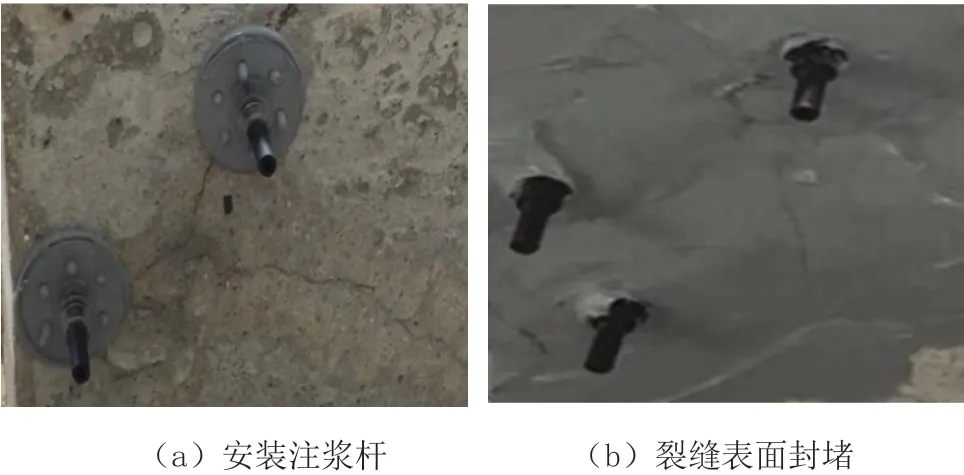

(1)裂缝的分类及处理方法。现场的裂缝宽度根据统计结果大部分在0.2mm 以内,只有极少数大于0.2mm。同时根据在裂缝位置处的钻芯取样,裂缝宽度与裂缝深度有正相关关系,故以0.2mm 为标准将裂缝划分为大于0.2mm 及小于0.2mm 两种。裂缝宽度在0.2mm 的情况下,裂缝深度在5mm 左右,T 梁的钢筋保护层厚度为40mm,由于裂缝的存在,对有效保护层有一定削弱。因此,对该部分裂缝采取了表面封闭的处理措施。对于宽度大于0.2mm 的裂缝,这部分裂缝根据前文分析可知这部分裂缝不是结构裂缝,是由于混凝土的塑性变形所产生的。这部分裂缝在宽度为0.35 ~0.4mm 时裂缝深度可达30 ~35mm,严重影响了结构的耐久性,对这部分裂缝的处理是裂缝处理的重点。对这种裂缝通行的做法是灌浆处理。

(2)裂缝修复材料的要求与选择。裂缝修复材料要求有:①流动性好,黏度较低,以能够更好地渗入缝隙;②凝固后有较高的材料强度,至少不得低于被修复的材料强度;③工作性能要好,能在干燥和潮湿状态下与裂缝面良好地结合并凝固;④强度高而且有一定的柔性;⑤无收缩,避免修复材料与被修复材料产生分离现象。经调查,环氧树脂材料能满足以上材料要求,故而选择环氧树脂材料作为裂缝表面封闭和灌浆材料。

(3)处理方法。对于小于0.2mm 的裂缝首先使用角磨机打磨1mm,如果裂缝消失则可不做处理,如果打磨后仍存在裂缝则使用环氧树脂浆液对其进行封闭。对于裂缝宽度大于0.2mm 的裂缝,采用注浆处理,注浆处理的步骤如下:表面清理—标记裂缝—安装注浆杆—裂缝表面封堵—注浆—清理表面封堵料,如图5 所示(此图为示意图,非现场图)。

图5 T 梁裂缝注浆处理

4.2 裂缝的预防

经过上述分析后,主要采取了以下措施来对裂缝进行预防。

(1)改变混凝土的浇筑时间,将混凝土的浇筑时间改为晚上,此时气温较低,模板温度与混凝土温度基本相同。

(2)将负弯矩锚头与T 梁顶板相接位置及横隔板与T 梁顶板相接位置处的模板尖角均改为半径40mm 的圆弧,减少应力集中。

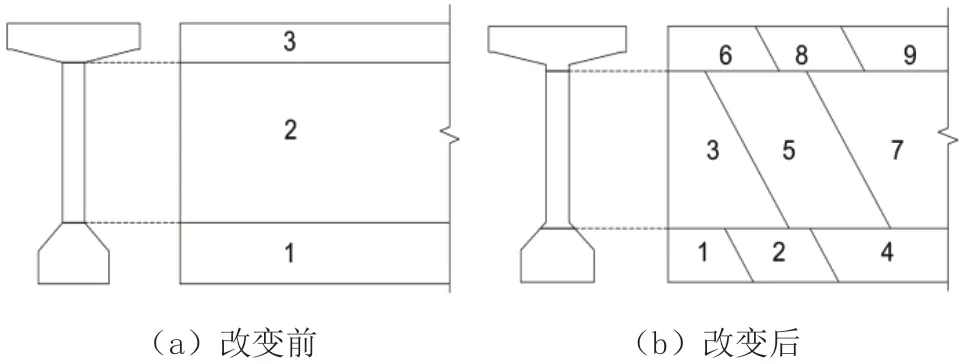

(3)改变混凝土的浇筑方式,将分层浇筑改变为水平分层斜向分段的方法浇筑,避免施工缝的可能,同时改变浇筑高度,避开应力集中位置,如图6 所示。

图6 T 梁混凝土浇筑顺序改进示意图

(4)加强T 梁养护,在腹板及马蹄部位涂刷养护剂后仍然将T 梁顶面继续洒水养护至7d 以上,尽量减少混凝土的干缩。

(5)在横隔板渐变段位置将200mm 钢筋间距改为150mm,提高配筋率以提高结构的抗裂性能。

在采取上述措施后,基本避免了T梁表面裂缝的现象。

5 结论

T 梁裂缝产生的原因是多种多样的,需根据项目的具体实际情况将裂缝产生的可能原因逐一列出,逐一进行分析方可得出可靠的结论。

综上所述,结合本项目T 梁裂缝的分析和处理,提出以下几点建议:

(1)在常年气温变化不大的地区,混凝土自身收缩应力是T 梁裂缝产生的主要原因。

(2)在施工中要注意施工细节的处理,避免产生应力集中现象。

(3)在施工中要采取合理的施工工艺,加强混凝土养护,减少混凝土收缩。

(4)T 梁裂缝必须进行处理,以确保结构的安全性和耐久性。