悬浮隧道整体结构行为机理试验研究1:总体

2020-04-13林巍林鸣尹海卿张宁川

林巍,林鸣,尹海卿,张宁川

(1.中交悬浮隧道结构与设计方法研究攻关组,广东 珠海 519000;2.中国交通建设股份有限公司,北京 100088;3.中交第三航务工程局有限公司,上海 200032;4.大连理工大学,辽宁 大连 116024)

1 介绍

悬浮隧道工程概念提出超过150 a,在挪威、日本和意大利等地轮番掀起研究热潮。已有研究发展较多数学模型[1]和少量物理模型,后者大多是在试验水槽中放置节段模型代表悬浮隧道管体的一段[1-4]。数学模型需要物理模型支撑,当前悬浮隧道工程技术研究,试验水池整体模型试验仍是空白,节段水槽试验模型相对其悬浮隧道结构体系刚度设置也尚未讨论。

本文介绍悬浮隧道整体结构行为机理试验,由中交悬浮隧道工程技术联合研究组牵头进行,以下依次介绍试验意义、早期构想、第一代试验设计、实践与反馈和第二代试验设计等。

2 早期讨论

2.1 试验意义与原则

数学模型通过物质组成推测结构整体响应。悬浮隧道结构静力响应由其线位、线形和体系刚度决定,体系刚度取决于隧道长度、横断面抗弯特性、管体锚固系统与管体两端约束方式[5]。悬浮隧道结构动力响应受其结构体系质量与阻尼影响,与管体结构、锚固体系及地貌有关。挑战在于没有工程案例可验证:立管相比悬浮隧道管体偏小、船舶偏刚、桥未(完全)浸入水中。物理模型可用于验证数学模型,通过对定制模型人为施加外部激励,观察模型响应,并对其做出解释和建立模型。已有悬浮隧道物理模型试验倾向于代价小的、兼顾教学的2D水槽试验,并同时推进案头研究,通过这两种手段将悬浮隧道问题研究得更深入。然而物模试验挑战在于尺寸效应[6]、相似问题[7],以及普遍适用问题。

图1 悬浮隧道整体结构水池试验路线Fig.1 SFT overall structural basin test route

为了通过物理模型方法加深对悬浮隧道结构行为机理的认识,提出了锚索式悬浮隧道整体模型水池试验。第一个难题是找切入点,见图1(a)。如果不能预测悬浮隧道整体结构的响应,就无法设计合理的悬浮隧道结构,无法获得合理的模型,进而无法通过试验结果加深对悬浮隧道结构行为机理的理解。图1(a)“死结”通过将试验目的划分为机理试验、参数试验和工程试验三阶段得以解开(图1(b))。具体讲,通过结构单因素变动敏感性分析研究悬浮隧道模型水池中的结构行为机理,指导完成概念设计;再通过合理设置大型水槽节段试验,为详细设计和分析工作提供参数支撑;在工程实施前的最后阶段对详细设计进行试验验证,确保没有遗漏的危险工况。以上三阶段分别指导概念设计、详细设计和施工图设计。本文仅讨论第一阶段试验,悬浮隧道结构行为机理试验(以下称“机理试验”)。

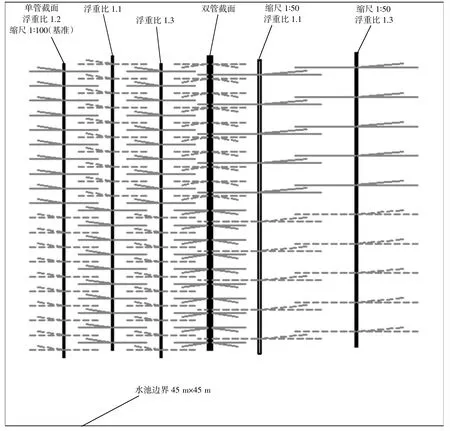

2.2 六隧同池试验方案

根据试验单位已有水池尺寸45 m×45 m×1 m(长×宽×深),最初锚索式悬浮隧道试验设计成六隧同池(图2)。最左侧为基准模型,改变模型管体的浮重比,得到右侧的第2、第3个模型;将基准模型的管体复制2个,平行放置,并连接,得到第4个模型;将从左往右的第2、3个模型放大1倍,也即缩尺比从1∶100改为1∶50,得到第5、6个模型。

将这6个模型同时放到试验水池中做试验,可预见好处有:同场性,六模型处于同一流场环境中,相比传统的单模型试验法,消除重造5次流场产生的不确定风险;资源合理利用,每次试验可同时获得6个悬浮隧道模型的响应,试验方法高效;方便对响应差异的观察,有可能快速甚至直观地获得6个模型响应之间的差异和规律;进度快,进而占用水池时间短;此外试验场景更震撼。

图2 最初试验水池布设Fig.2 Initial test basin layout

不利有:6个悬浮隧道模型需要配备6组试验人员,每组人员负责1个模型;需要配备更多传感器、缆索、测量设备和数据采集电脑;每个悬浮隧道模型受到水流和波浪作用或多或少受其他5个模型影响。

综上利弊,根据新建水池尺寸50 m×30 m×2 m(长×宽×深),决定每次试验原则上只布设1个悬浮隧道模型(图3)。后续试验如需同池布置多条悬浮隧道模型,应评估模型对水流遮挡效应,对波浪消能效应,也即评估同场试验水波减损效应。

图3 选定试验水池布设Fig.3 Selected test basin layout

3 第一代机理试验设计

通过观察悬浮隧道整体模型在水中响应,观察模型变化或环境变化时响应变化及规律,进而指导悬浮隧道工程技术方案的设计与发展。试验需求基于工程需求,主要内容为:原型;模型缩尺与比尺律;水动力环境;近似手段;环境工况、模型工况与试验顺序;环境测量与模型测量。

3.1 原型与模型

机理试验需要在没有详细方案作为输入条件的前提下探寻水下悬浮隧道的结构行为规律,因此需要假定原型。选择外径12.6 m,壁厚1 m,长1.2 km作为悬浮隧道原型,忽略内墙和路面的抗弯刚度(图4)。原型尺寸拟定考虑如下:现有挪威混凝土悬浮隧道工程概念方案[8];隧道长则水池大、蓄水量多、灌水时间久,流场生成能耗高,单次试验成本高,可持续性降低;管体到一定长度,柔性特征已充分体现;现有水池水深2 m,减小模型垂向绕流效应;水动力试验常见缩尺1∶40~1∶50[7];与水槽试验横向比较的可能性;简单最好。

图4 悬浮隧道物理模型概念设计Fig.4 SFT physical model conceptual design

模型缩尺的选择与试验水池尺寸及原型长度有关。缩尺大,则需要更大水池;缩尺小,尺度效应影响增加,模型机理行为偏离原型,甚至导致模型试验结果无法真实反映原型的结构行为机理。综上,根据新建试验水池30 m×50 m的有效平面尺寸,选定1∶50缩尺,对应原型长1.2 km隧道。如果其它条件不变,将缩尺改为1∶100,则模型的长度不变,原型变为长2.4 km的悬浮隧道。

3.2 模型比尺律与近似手段

上文讨论物模试验基本相似比尺律几何相似。对于悬浮隧道试验还需满足重力相似、弹性相似和弗洛德数相似。该试验较节段水槽试验和长大桥梁试验所需同时满足更多比尺律,见表1。为此,一种手段是研制特殊模型材料,其密度与原型钢筋混凝土的相等,弹性力学性能为原型的近1/7倍(也即比尺值)。

表1 各类试验需要满足的相似比尺律Table 1 Similarity scaling law to besatisfied in various tests

选择了另一种手段(图4)。用常见材料制作模型,为便于模型制作以及便于模型力学特性精度的控制,模型的子构件尽量各司其职,各模拟一个相似要求,进而复杂问题变简单。具体讲,用钢棒芯模拟抗弯刚度(弹性相似比尺5次方)、用泡沫模拟管体体积(几何相似比尺3次方)与浮力(弗洛德数相似比尺3次方)和迎流面面积(几何相似比尺2次方)、用钢棒芯结合额外配重环或配重块模拟管体质量和重量(重力相似比尺3次方)、缆索上串联弹簧模拟锚固系统约束刚度(弹性相似比尺2次方)。原型缆索的刚度根据强度确定,按其破断力等于9倍初张力设计。

3.3 工况及组合

工况分环境工况与结构工况。前者对同构造特征或参数的模型在不同荷载下的响应差别进行比较,后者对不同构造特征或参数的模型在同一荷载下的响应差别进行比较。简言之,只改变模型,或只改变环境,观察模型响应的变化,从中学习模型结构行为、总结机理。

对于改变环境,也即改变波、流、撞击力,较常规在此不赘述。改变模型的试验方法为,首先确定一个悬浮隧道模型的基准构造,再以此构造为基础,每次只改变一项构造特征或构造参数,成为比较工况。

基准模型是:单管断面、比尺1∶50、管体有效长度24 m、两端固接,净浮力8 kg/m(即悬浮隧道模型浸没时沿着长度方向每米大约80 N向上力),弹簧刚度对应300 m水深时的缆索刚度值,缆索布设两斜两竖,缆索竖向分力均匀分配。

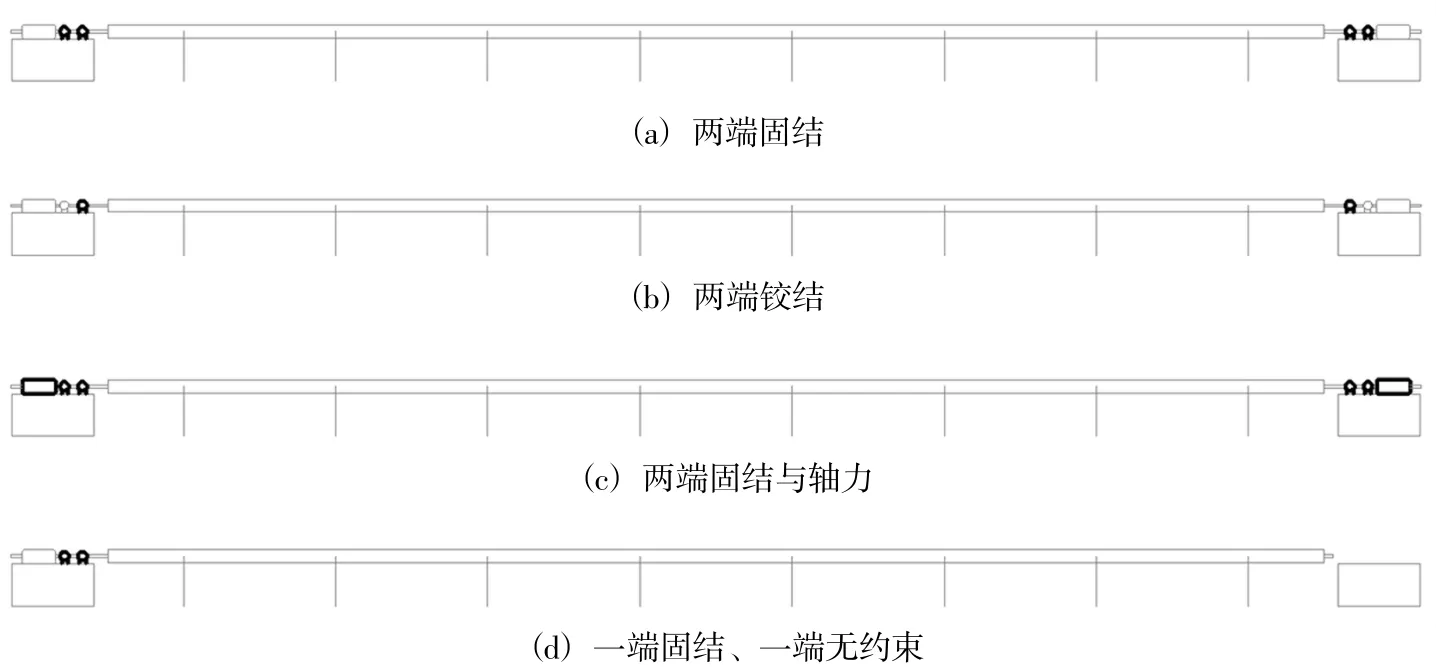

比较模型是:①比尺1∶100作为基准比尺1∶50的比较工况。②缆索布设见图5,基于此考虑不同初张力分配,例如图5(a)2根竖缆和2根斜缆所承担的竖向净浮力分别为50%和50%、25%和75%、75%和25%。③缆索长度与试验模拟的原型水深条件有关,原型直接影响锚索刚度和质量。介于试验水池的水深只有2 m,即便按1∶50缩尺最多也只能模拟约100 m水深的原型环境。因此试验中忽略锚索实际尺寸和质量,只满足弹性相似,也即只通过串联不同刚度的弹簧来模拟90 m、150 m、300 m、450 m的水深条件。另一个更真实但代价更大的方案是改造水池。④模型端部约束比较工况见图6。对钢棒芯施加轴拉力是作为将来工程特殊考虑的预备试验。⑤设计基准净浮力8 kg/m,比较模型净浮力为4 kg/m和12 kg/m,如果用文献常用浮重比BWR来描述净浮力,就分别是1.09、1.19和1.3(净浮力是浮力与重力之差,BWR是两者之商)。⑥部分钢棒芯打磨弱化,模拟可能存在的刚度偏弱的中间接头。⑦双管锚索式悬浮隧道和双管浮筒式悬浮隧道。后者设计可类比倒置的浮桥,浮筒模型的尺寸和重量相似分别通过泡沫和配重实现,并在浮筒及其与管体连接部位设置流体力测量仪。⑧考虑水池条件,设置长48 m特殊悬浮隧道模型,对应2.4 km长悬浮隧道(超过约2 km长的世界最大跨索桥),平面60°放入水池中。

图5 锚索布置Fig.5 Lineslayout

图6 端部约束Fig.6 End connections

真实波浪是多向且不规则的,蛇形造波机最适宜,但这种水池当前较罕见、已有水池申请排队时间长,另一方面机理试验工况很多,不具备可实施性。机理试验关注结构(且注重边界清晰)因而单向波流水池亦能达到目的。斜向浪作用于悬浮隧道可能由于管体沿程相位不同而激发非第一阶共振。移动造浪板或转动模型都可制造斜向浪。转动模型一种构想是在水池池底、模型下方设“中餐转盘”,另一种是水池排水,干环境重装模型。

工况组合原则是效率优先,也即方便工况转换,尽量减少调整次数和总工作量。工作量大的动作例如替换模型管体、模型或测量系统维修,这些工作需要将水池的水排干;工作量较大的动作例如端部约束固结转铰结或自由、锚固方式置换(图 5(a)~(e)),这些工作可能需要排一部分水;工作量较小的动作包括敲击、调节缆力分配、流场生成等。

3.4 可重复、可再现原则

为比较构造特征变化时的模型响应的改变,满足可重复、可再现原则是悬浮隧道结构行为机理试验的关键。因为只有模型及其构件和子件可重复,模型固有力学特性在试验前可被精确测量,在试验过程中其改变是微小的,不影响观察,模型响应是可被精确测得的,水动力环境可精确测量,水动力条件在试验期间是可控的,同一工况是可再现的,试验的失败率、模型及观测的错误率、工作失效风险是可控的,才可能观察结构行为的细小差异,在不同构造特征的模型之间进行比较,产生新知识。

3.5 水动力环境

水池布置尽可能降低试验水池边壁对悬浮隧道模型周围流场的干扰,保障试验准确性和规律性。水池上宜设两座移动桥(图3),方便试验工作,包括试验模型布设以及测量仪器与线路的布置。考虑水下缆力调节、敲击模型等作业,预先准备下水穿戴和设备。试验前,对流场环境波浪和水流进行率定,对水动力场进行评估,形成正式报告,作为试验可继续往后进行的判断依据(对于大型系统试验而言返工或试验无效代价巨大)。水池中设置醒目试验标识。水清澈,从水池岸边可目测水下悬浮隧道模型。实际海底地形起伏不平,考虑机理试验更关注结构,所以不额外模拟实际地形;因同样的原因,忽略基础变位,锚索与池底连接的锚点设为不动点。波浪、水流及波流等环境工况均需在试验前率定,在试验期间也需持续观测,确保水动力环境的可知与可控。

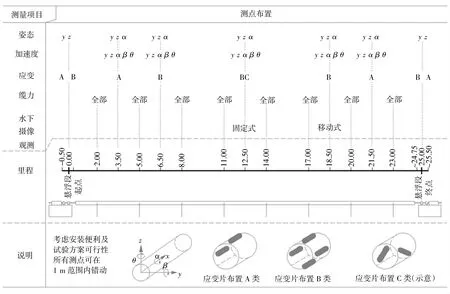

3.6 测量

悬浮隧道工程原型关注的结构响应就是模型需要被观测的响应,包括:整体运动姿态、特征位置加速度和挠度、钢棒芯特征位置应变(包括端部应变)、钢棒芯轴向伸长量、缆索拉力和摄像。要求各类测量系统统一坐标系与方向,并编号。测量系统需第三方或现场检验。对于重要物理量,采用两种及以上观测方式从而相互验证。测量布置设计过程稿见图7。

图7 测量布置Fig.7 Measurement layout

4 实践、反馈与思考

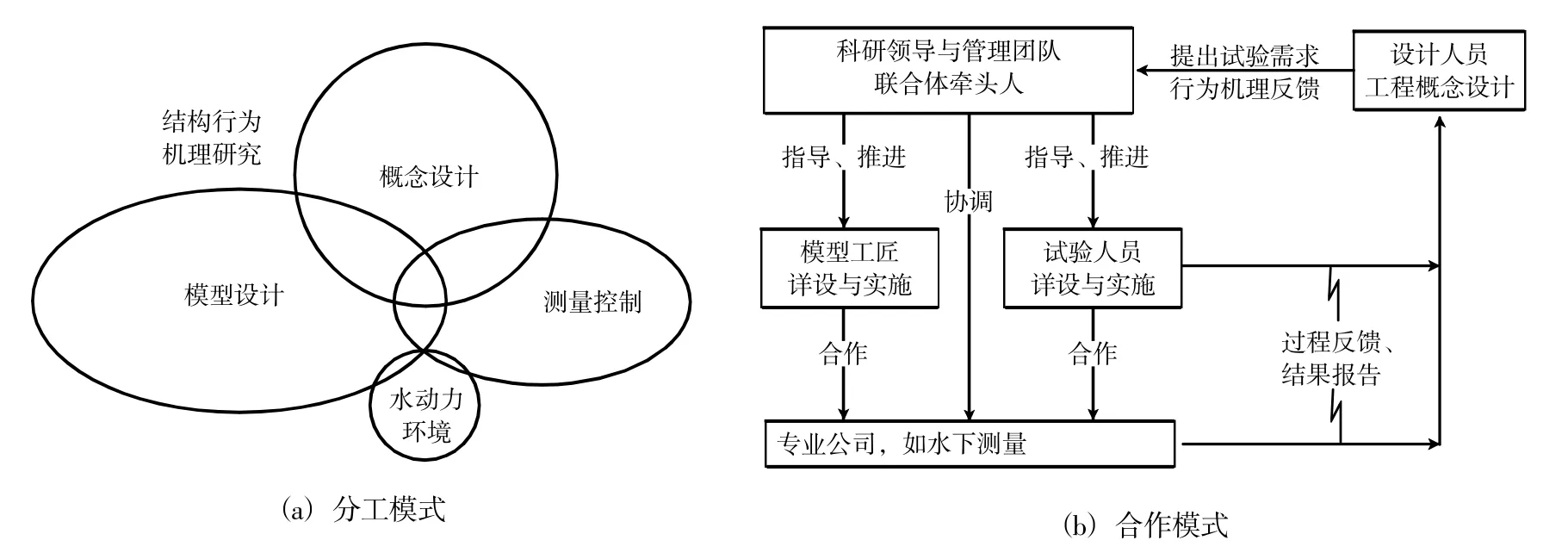

2018年7月提出构想,并推动,于2018年9月完成试验概念设计,交与试验人员细化实施。分两队,大工团队对模型进行详细设计与制造,天科院团队准备水动力环境。两队工作平行开展。12月模型制造并调试好,从大连运输至天津建造好的试验水池。2019年1月完成模型第1次架设,随即开始试验。现场试验团队由岛隧总部、大连理工和天科院成员组成,天科院协调。工作分工与合作模式如图8所示。完成一次悬浮隧道的整体模型设计、制造、架设与灌水起浮,如同完成了一个悬浮隧道迷你工程。

图8 试验分工与工作模式Fig.8 Test work-split and work-mode

试验开始后,随即发现问题并停下来讨论与整改,并于4月份重启。实践过程的主要发现有:1)机理试验本身存在许多值得研究的问题(因没有直接借鉴资料),因而将早期试验工作称为第一代机理试验,或“试验前的试验”,模型称为“模型的模型”;2)为确保试验数据的有效性,需要系统支撑、判断和记录,进而提出第二代机理试验设计方案作为正式试验,见本文第5节;3)较多应变片在初次波浪试验过后失效,细长柔性体水动力试验需注意结构安全与测试仪器量程范围及安全;4)提出并比选了3种净浮力模拟方法,见图9。

图9 浮力的3种模拟方法Fig.9 Three simulation methodsof buoyancy

图9 (c)即第一代模型方案。内嵌配重环,意味着每次改变净浮力都需要更换管体,且对于该机理试验,由于模型制造工艺复杂,存在较大的管体力学性能和测量仪器不能做到100%可重复和可再现的风险。图9(a)用吊绳模拟,优点是不需更换管体,且调节最灵活,缺点是模型管体竖向运动失真;图9(b)用外置套环模拟,优点同吊绳模拟,缺点是管体表面的凸起钢环导致模型不再严格满足形状相似,且凸起程度随净浮力模拟要求存在差异,作用于模型的流体力可想而知存在差异。综合利弊,第二代试验选择外套配重环。值得一提,吊绳式净浮力模拟方式为悬浮隧道整体行为纯结构能耗机理试验提供了启发,另见它文。

5 第二代机理试验

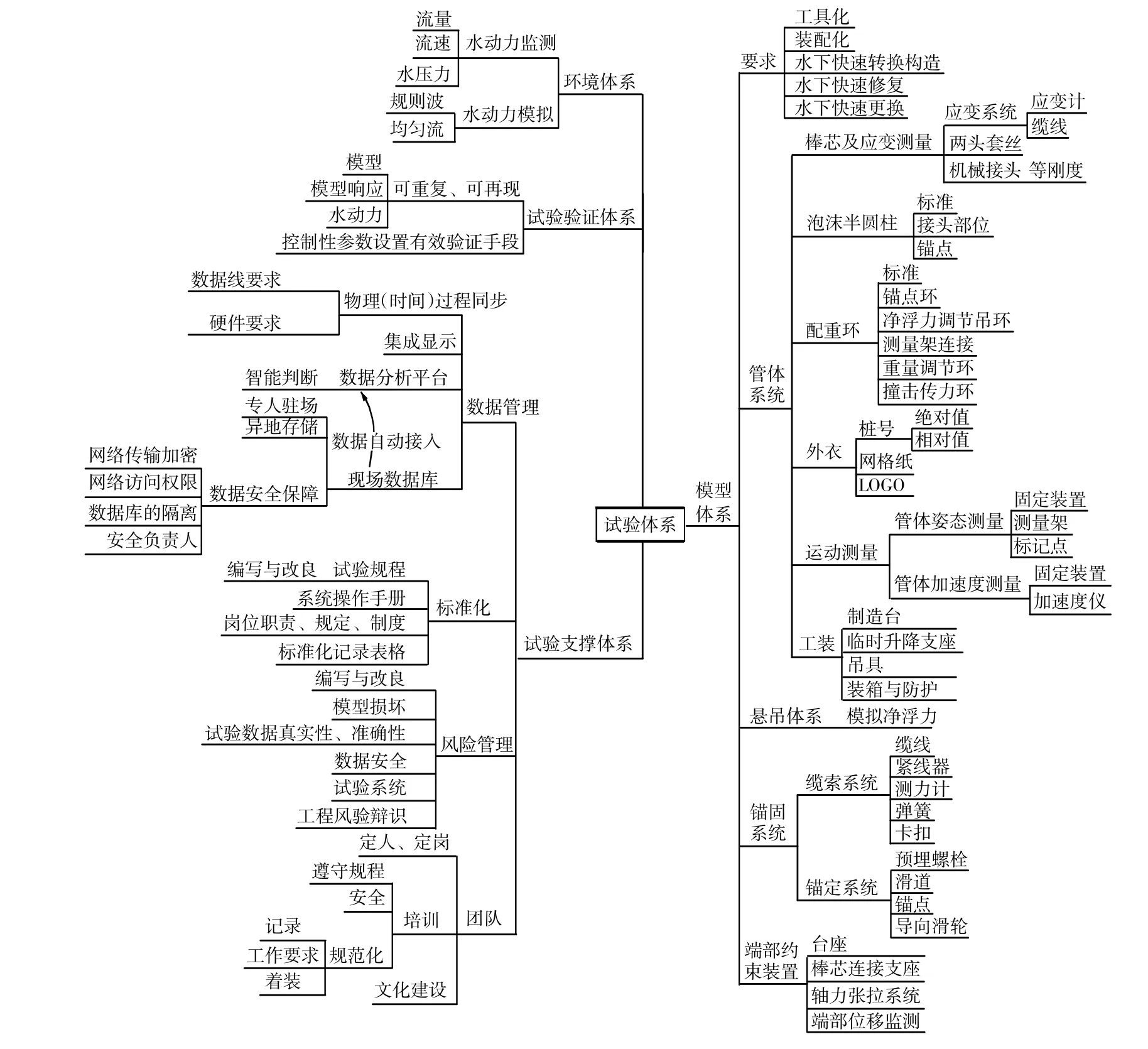

机理试验比一般意义工程试验更难以实现的本质原因是试验目标不仅寻找答案或证明答案,还用来发现新问题与观察意料之外的现象。因此需要将所有工作放在系统中来考虑和接受检验。结合原则和实践,试验系统见图10,只有系统正常工作才能证明试验结果有效,分4个子系统:1)模型体系;2)环境体系;3)支撑体系;4)验证体系。

图10 第二代机理试验系统Fig.10 Second generation mechanism test system

为了确保模型制造精度,也即确保可重复、可再现原则,模型体系强调工具化、装配化。例如,配重环标准化为基础环、带吊耳环、连接测量架系统环、模型管体分段部位重量调节环,以及撞击部位传力环。工具化、装配化也提高模型工况转换效率,进而提高试验整体效率。工装属于模型体系的一部分。

支撑体系包括数据管理、标准化、风险管理和试验团队。数据管理需做到物理时间过程同步、建立用于指导试验动态决策的数据分析平台。标准化用于降低试验人员安全风险与试验风险,对模型、模型节段、节段构件、子件、零件、测量仪器等进行编号,试验人员交流形成专用术语。

机理试验工况多。前面工作未检验就开始做后面的工作,再又发现前面的工作并不满足要求,导致试验结果无效的损失大,进而试验失效风险大。图11描述了试验主要工作及工序层次关系,试验中需动态调整关键路径,确保试验高效。建立试验信息记录检查判别清单,内容包括原材料检验、测量元件检验、自检记录、第三方检验等。

图11 试验工序Fig.11 Test procedures

6 结语

对于前瞻性工程问题,没有可借鉴的工程案例,为了让试验可行,将试验分为机理、参数和工程3阶段。本文提出悬浮隧道整体结构行为机理试验,系统地介绍了从机理试验的构想到实践再反馈的过程与背后的讨论。机理试验的关键在于可重复、可再现,试验方法本身也值得研究。

有关悬浮隧道进一步的试验工作。1)由于水池尺寸限制,该试验不可避免地存在较大尺寸效应。悬浮隧道整体结构机理试验需要与节段真实刚度参数试验相结合。现有试验大水槽可将悬浮隧道管体比尺做到1∶5以上;2)目前已在武汉开展悬浮隧道整体行为纯结构试验,纯结构试验与水池试验有可能共享同一个悬浮隧道模型,进而后者的结果通过前者的结果分析并剥离出单纯的水对悬浮隧道结构行为机理的影响;3)随着结构与设计方法进一步发展,第三阶段工程试验需要加强水动力环境模拟,包括模拟不均匀流和多向不规则波等。