某型直升机尾传动轴同轴度超差故障研究

2020-04-12张钰王翔空

张钰 王翔空

摘要:从某型直升机尾传动轴同轴度校准原理和技术要求入手,对修理过程中出现的尾传动轴同轴度超差故障及形成原因进行分析,给出解决方案,并对排除措施进行验证,为修理单位进行尾传动轴同轴度调整和外场维护提供参考。

关键词:同轴度;超差;检测;排故

Keywords:coaxial;out of tolerance;check;troubleshooting

0 引言

国产某型直升机自服役以来,用户反映在使用和维护过程中该型机主减速器尾轴输出端、中减速器输出/输入端和尾减速器输入端经常出现滑油渗漏现象,给直升机维护和保障带来较大困难,究其原因是直升机尾传动轴同轴度超差引起的。尾传动轴同轴度超差易导致减速器密封件在工作过程中出现偏磨而失效。该型机目前已经进入C检和D检阶段,如何保证尾传动轴同轴度满足技术条件要求,降低外场维护和保障困难,提高该型机使用的可靠性和安全性,是修理工厂需要重点考虑和解决的课题。本文主要针对修理过程中出现的尾传动轴同轴度超差故障现象进行分析、验证,并提出解决思路。

1 故障现象

一架该型直升机在第二次C检过程中进行尾传动轴同轴度校准时发现,中减模拟工装的中减速器输入轴线与输出轴线的实测夹角为145°30′,与技术条件规定的要求145°±2′相比,超差28′,如图1所示。

针对该超差现象,参照设计图纸对该型直升机尾梁、斜梁结构尺寸进行测量,发现尾减速器输出轴中心线与中机身地板基准线的实测尺寸为3444mm,与技术图样的规定尺寸3465mm相比较,超差21mm。判断是尾梁在直升机使用过程中下沉,导致使用中减模拟工装检查时发现中减输入轴线与中减输出轴线夹角超过规定要求。因尾梁下沉而导致的中减输入、输出轴线角度超差较大,按照设计所、制造厂规定的中减速器调整安装方式已无法满足修理过程中尾传动轴同轴度的校准要求。

2 尾传动轴同轴度校准原理

2.1 技术要求

中减速器作为一个完整的传动部件连接尾传动轴和尾斜轴,中减速器输入轴线与输出轴线夹角是固定的。因此,尾传动轴同轴度校准时必须保证中减速器输入端轴线与输出端轴线夹角为145°±2′。在此前提下,要求主减速器尾轴输出端轴线与中减速器输入端轴线的同轴度不大于1mm,中减速器输出端轴线与尾减速器输入端轴线的同轴度不大于1mm;尾传动轴轴承支座传动中心与主减—中减连接轴线的同心度不大于0.5mm,垂直度不大于±10′。

2.2 校准原理及调整方法

为实现尾传动轴同轴度技术要求,制造厂采用工艺中减、工艺尾减的方式模拟中减、尾减速器,并用以固定准直望远镜,通过设置主减靶标、尾减靶标和尾轴支座靶标的方式检测尾轴同轴度。

如图2所示,以工艺中减两端的准直望远镜为观察点,分别观察主减靶标、尾减靶标对准情况,当准直望远镜中的十字线中心位于主减靶标和尾减靶标目标圆内时,则中减速器与主减速器、尾减速器的传动轴中心线同轴;若不同轴,则用增减中减速器安装支座上调整垫圈(允许用可剥垫片)厚度的方法,调整同轴度直至合格。

以主减与中减传动轴中心线为基准,以工艺中减输入端上的准直望远镜为观察点,观察尾轴轴承座靶标的对准情况。当准直望远镜中的十字线中心位于尾轴轴承座靶标目标圆内时,则各尾轴轴承座传动中心同轴;若不同轴,则通过修锉尾轴轴承座垫块厚度及角度的方法,调整同轴度直至合格。

3 影响尾传动轴同轴度校准因素分析

影响尾传动轴同轴度校准的因素包括以下几个方面。

1)操作者的技能水平

该机尾传动轴同轴度校验时的操作者均具备上岗操作资格,且已连续校验过15架机尾传动轴同轴度状况。因此,操作者具备该型直升机尾传动轴同轴度校准能力,不应出现工作上的失误和差错。同时,该机的故障现象经过技术人员的多次验证,为真实故障。

2)中减模拟工装的制造精度及安装方式

中减模拟工装按修理工厂工装管理规定实行定期校验检查,且安装方式完全符合制造厂尾传動轴同轴度校验时的安装要求。因此,该因素应不是造成尾传动斜轴无法安装的因素。

3)同轴度的校准方式

校准过程完全符合该型机制造厂所规定的制造工艺的内容要求,并已经过15架次机尾传动轴同轴度校验工艺验证,均未出现明显的偏差。

4)尾传动轴、减速器等传动部件质量

该架机为第二次C检,各减速器、传动轴分解后均按设计所修理技术要求进行检查、修理,符合技术条件要求。

5)机身结构使用过程中是否发生变形

从目前掌握的数据和故障状况分析,引起该故障的原因可能是机身机构发生变形后导致尾传动轴同轴度校准过程出现超差,即尾梁下沉的同时尾斜梁相对主减速器平台也出现了下沉。尾减速器中心轴线相对主减速器平台距离减小,在主减平台位置相对未变的情况下,中减速器输入、输出轴线测量夹角相应增大。

从以上分析可以得出,该故障的最可能原因是直升机在使用过程中机身结构即尾梁发生沉降变形而引起的。

4 故障检查及分析

4.1 机身结构尺寸测量

按照维护手册进行全机水平测量,结果该机的水平测量与支撑测量、起落架位置测量等数据均符合规定。因怀疑该机尾梁下沉,故将直升机调整为水平状态,按照理论外形图对尾部构件的位置尺寸进行检测,主要情况如下。

1)尾梁对接框底部与中机身地板基准线距离的图样规定尺寸为1066mm,实际测量尺寸为1066mm。

2)尾桨轴中心线与中机身地板基准线距离的图样规定尺寸为3465mm,实际测量尺寸为3444mm,相差21mm。

4.2 尾梁三维测量

对尾梁进行三维扫描获得实际模型,根据尾梁图样绘制尾梁理论模型,将两个模型进行对比检测,结果为:尾梁与机身对接框、尾梁与斜梁对接框的位置尺寸吻合;尾梁表面左右两侧局部偏差在2.5mm内,上表面局部偏差最大为3.5mm,下表面局部偏差最大偏差為4mm。

分析尾梁表面尺寸偏差的原因,主要是三维扫描时对尾梁上的安装座、铆钉、液压管、钢索等构件均进行了扫描,而理论模型却忽略了这些细节,因此,可以排除这些干扰因素,说明尾梁未发生整体变形。

4.3 尾梁传动平台测量

将直升机调整至水平状态,使用水平仪检测尾梁中减速器安装平台,发现尾梁13框后的斜框处相对1框下沉6mm。

如图3所示,以中机身与尾梁对接框的底部为基准,用投线仪投一条垂线到中机身与尾梁对接框外表面,测量中机身与尾梁的对接框横截面到投线的距离,发现尾梁对接框上部向后偏移约1.3mm,说明中机身与尾梁对接框不垂直。按照尾梁、斜梁理论外形图的理论推算,由此导致尾梁13框后的斜框处(中减安装平台)相对1框下移6mm,与实际测量数据吻合,进一步推算,由此导致尾桨轴中心轴线下移约8.5mm。

4.4 尾减安装平台测量

测量尾减安装座与中机身地板基准线的距离,如图4所示。右前点为3175mm,左前点为3171mm,后点为3175mm,说明尾减安装平面向左前方侧倾斜,推算由此导致尾桨轴中心轴线下移约12.5mm。

4.5 测量结果分析

1)该机水平状态时,中机身与尾梁的对接框截面不垂直,导致尾梁、斜梁整体结构向后倾斜,中减安装平台相对理论位置下移6mm,尾减安装平台相对理论位置整体下移8.5mm。

按规定校准该机尾传动轴同轴度的过程中,通过调整中减速器安装支座调整垫圈厚度的方式,只垫高了中减安装位置,没有同步垫高尾减安装位置,由此导致中减输入/输出轴线的夹角超差28′。

2)该机尾减安装平台向左前倾斜,导致尾减输出轴线下移约12.5mm,与尾减安装平台整体下移8.5mm叠加,共计21mm,与实际测量结果吻合。

5 修理装配思路

根据以上检查情况,为满足尾传动轴同轴度校准要求,初步拟订修理装配思路。首先,对机身尾梁下沉变形进行校正补偿;其次,对中间减速器的安装状态进行调整;最后,对尾减速器的安装状态进行调整。

1)尾梁安装调整

在中机身与尾梁对接框面上铆装锲形铝垫片,提高中机身与尾梁对接框处的补偿量,保证尾梁安装后中减速器安装平台处于水平状态,如图5所示。

2)中减安装调整

通过调整中减安装高度,保证中减输入轴线与主减尾轴输出轴线处于同轴以及水平状态。

3)尾减安装调整

通过调整尾减安装座上的垫片,保证尾桨轴线处于水平位置。

6 思路验证

6.1 调整尾梁后

在中机身与尾梁对接框处安装锲形垫片后,将直升机调整为水平状态,检测发现:

1)尾梁平台接近水平状态,尾梁下沉状态得到校正。

2)尾桨轴轴线中心高度比设计图纸规定的高度下沉7mm,较首次测量状态的21mm抬升了14mm。

3)在保证中减速器输入/输出轴线与主减速器尾轴输出轴线、尾减速器输入轴线同轴的情况下,角度超差26′,较首次测量状态超差的28′减小了2′。

4)中减速器前、左、右固定螺桩上的调整垫圈分别垫高1mm、4mm和3mm,较首次测量状态的3.5mm、7.2mm和6mm分别下降了2.5mm、3.2mm和3mm。

6.2 调整中减安装高度后

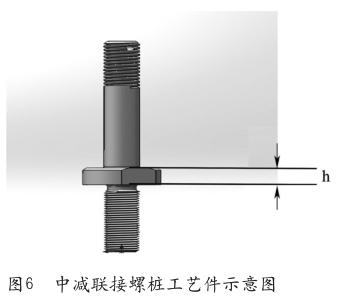

在中机身与尾梁对接框处安装锲形垫片(锲形垫片下部为1.8mm)后,根据尾轴同轴度校准情况,判断降低中减安装高度可改善超差情况。因此,制作了中减联接螺桩工艺件(见图6),通过降低h值(图纸规定h为7.5mm),使中减速器安装高度降低。

经机上调整,发现当前、左、右中减联接螺桩工艺件h分别为5.15mm、6.25mm和4.8mm时,尾传动轴同轴度调整到最佳状态,夹角角度超差值能控制在8′。

此状态下安装中减速器,发现中减速器底部与尾梁平台蒙皮发生干涉,对蒙皮进行校形后,可使中减速器底部与尾梁平台蒙皮之间的间隙控制在0.5mm左右。

6.3 调整尾减安装高度后

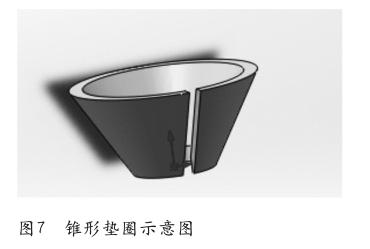

在上述状态下,根据尾轴同轴度校准情况,判断抬高尾减安装高度可进一步改善超差情况。因此,制作2mm厚的锥形垫圈(见图7),通过在三处尾减速器安装点增加锥形垫圈的方式,抬升尾减速器安装高度。

7 结论

按上述方式对尾传动轴同轴度进行调整,可以消除直升机因此长时间飞行导致机体变形而引起的同轴度超差情况,适合于直升机返厂修理时机体发生变形的具体情况的调整。该调整方式有别于制造厂直升机制造状态的同轴度调整方式,充分考虑了直升机的制造状况和使用后的修理状况,彻底消除了直升机修理过程中因尾传动轴同轴度不合格而引起的各减速器输入/输出轴处滑油渗漏现象。