漆包线线径在线自动检测方法研究

2020-04-11陈家焱景利孟

陈家焱, 景利孟, 周 娟, 洪 涛

(中国计量大学,浙江 杭州 310018)

1 引 言

漆包线作为电机和变压器上的重要元件之一,其质量和安全性会直接影响电机和变压器产品的性能。漆包线的线径作为漆包线重要参数之一,其检测主要有两种方法,一是操作人员通过持手持机的方式进行人工巡检,把检测结果记录到相关检测表中,再用来评估整条漆包线生产线的合格情况,这种方法会增加人力成本,并且人工记录易出现失误,不利于保证测量数据的准确性;另一种是质检人员通过微米千分尺在实验室中抽检,这种方法检测精度较高,但受现场环境的限制无法在车间现场进行检测。如何在保证检测精度的基础上降低企业的检测成本是亟待解决的问题。漆包线作为一种连续的、不间断的产品在流水线上生产,只能采用抽检的方法进行,即每隔一定长度检测一次。

目前,有关学者对漆包线线径检测问题进行了多方面研究,文献[1]将流程管理应用到漆包线检测设备中,使漆包线线径检测设备具备动态调节能力,但是不能从检测方法上提高检测线径的精度;文献[2]提出了利用CMOS相机采集清晰的光纤图像,基于灰度矩的定位技术获取光纤的精准位置,最后通过最小二法乘法拟合直线计算出光纤的线径,但是CMOS芯片的感光芯片在像素尺寸相同的情况下,CMOS传感器的灵敏度要低于CCD传感器,不能够对光纤线径进行高精度检测;文献[3]中为了保证缝合线线径均匀,设计了一个可吸收缝合线线径的在线检测系统,实现非接触式测量,但此检测系统是在像素级别进行的测量,其精度受镜头的分辨率和像元尺寸影响较大。

针对上述检测方法检测速度慢、检测精度易受镜头参数影响等问题,同时考虑到漆包线生产流水线是非密闭空间,易受到光照、噪声和人员的影响。本文提出了一种漆包线线径在线自动检测方法,在不影响漆包线正常生产的前提下,将设计开发的漆包线线径自动检测装置安装在连续运行的漆包线生产设备上,使用CCD相机采集漆包线原始图像,利用基于亚像素图像处理算法获得漆包线线径,对检测系统进行了标定、测试和误差分析,其结果表明:测量精度能够满足企业的检测要求,大大提高漆包线生产企业线径在线检测自动化程度,节约了成本。

2 漆包线检测问题分析

2.1 在线检测系统问题分析

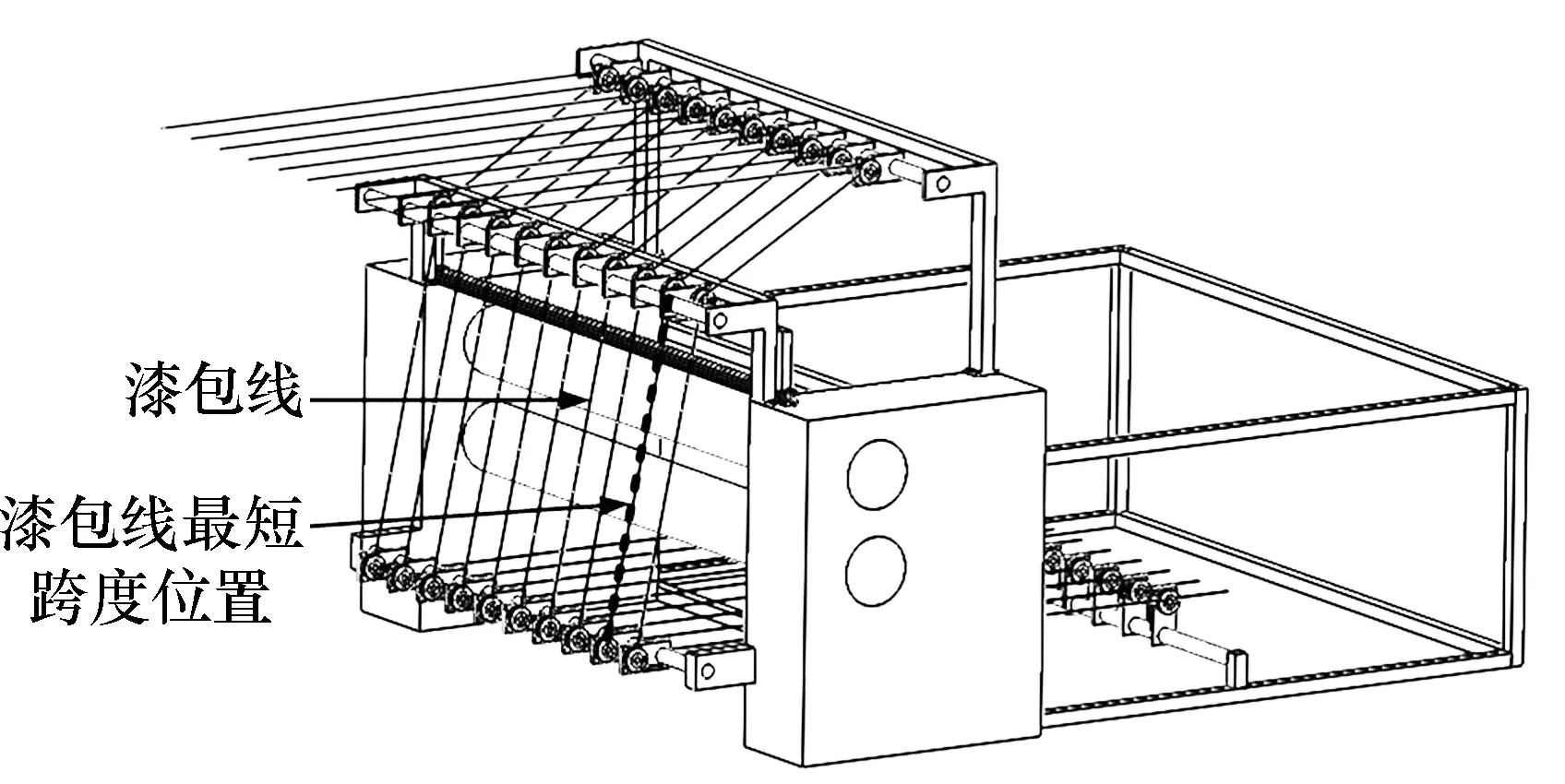

图1为漆包线生产检测系统示意图。当漆包线在连续生产过程中,操作人员通常在最短跨度位置处对漆包线进行巡检,将漆包线拉至手持机中,通过手动方式调整漆包线稳定测得漆包线线径尺寸。

图1 漆包线生产检测系统示意图Fig.1 Schematic diagram of production and inspection system for enamelled wire

为了进一步提高企业的自动化程度,将机器视觉技术用于漆包线线径在线自动检测,针对图1现场环境检测进行分析,存在以下问题:

(1) 漆包线最短跨度位置约为600 mm,但此位置漆包线震动问题较大,震动幅度已经能用肉眼清晰地观察到,这对使用机器视觉技术进行检测会产生极大的影响。

(2) 车间环境光源不稳定,整个车间全部采用普通白炽灯进行照明,会造成使用机器视觉检测过程中光源不稳定,不利于原始图像采集。

(3) 漆包线线径过小,不易检测。

如何采取有效措施解决上述问题是本文研究的重点。

2.2 漆包线震动问题理论分析

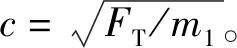

为解决检测过程中漆包线震动过大问题,进行了漆包线震动的理论分析,图2为弦的震动模型。

图2 弦的震动模型Fig.2 Vibration model of strings

(1)

因为微震动有:

(2)

故公式(1)可变换为:

(3)

令:

(4)

假定φ(x)和q(t)分别是关于坐标x和时间t的2个单变量函数。当二者是乘法组合时,即ω(x,t)=φ(x)×q(t)代入公式(1),通过分离变量法可得:

(5)

式中:

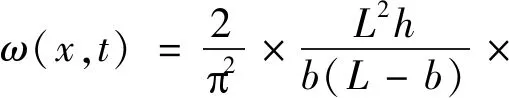

图3为漆包线震动模型。

图3 漆包线震动模型Fig.3 Enameled wire vibration model

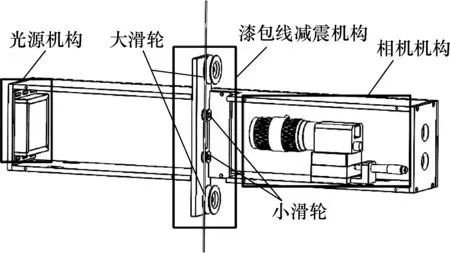

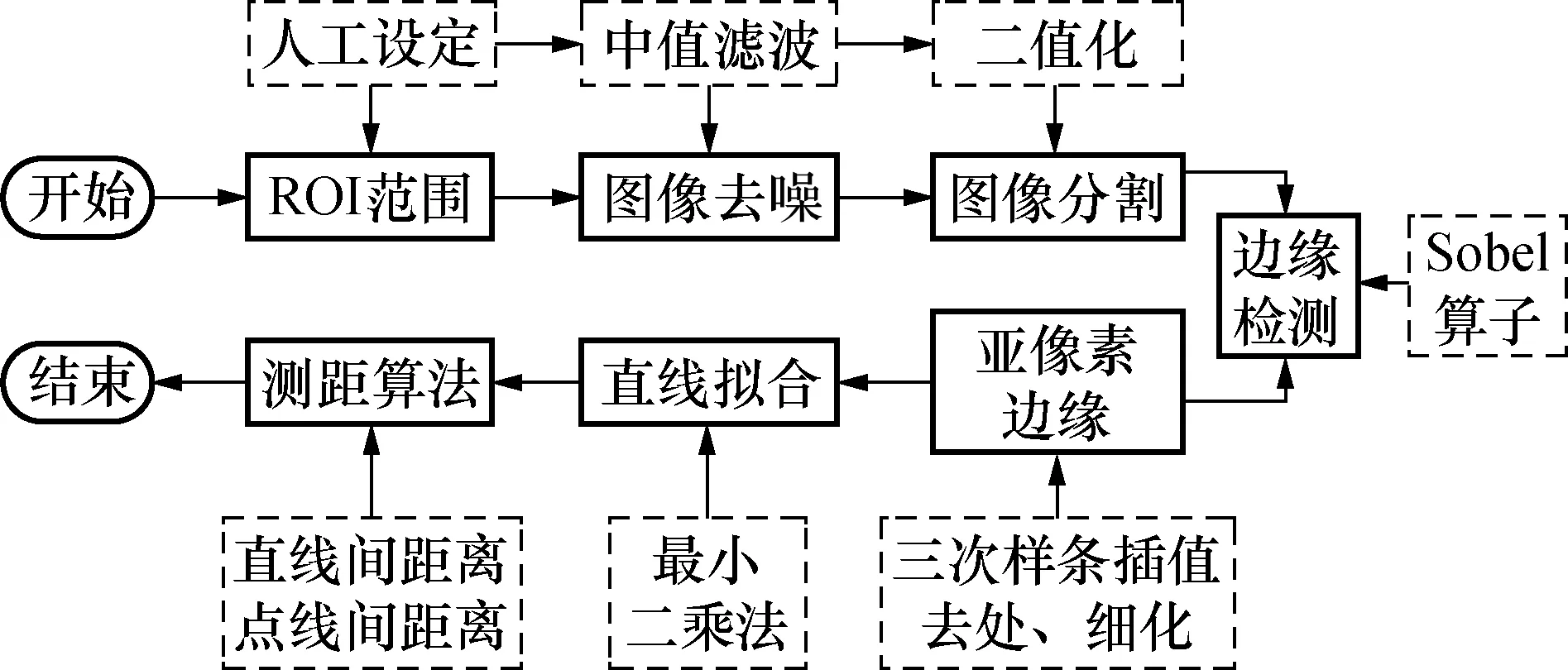

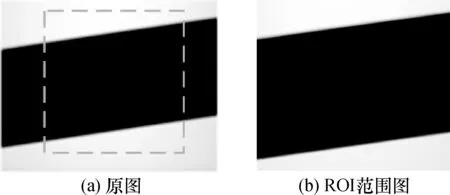

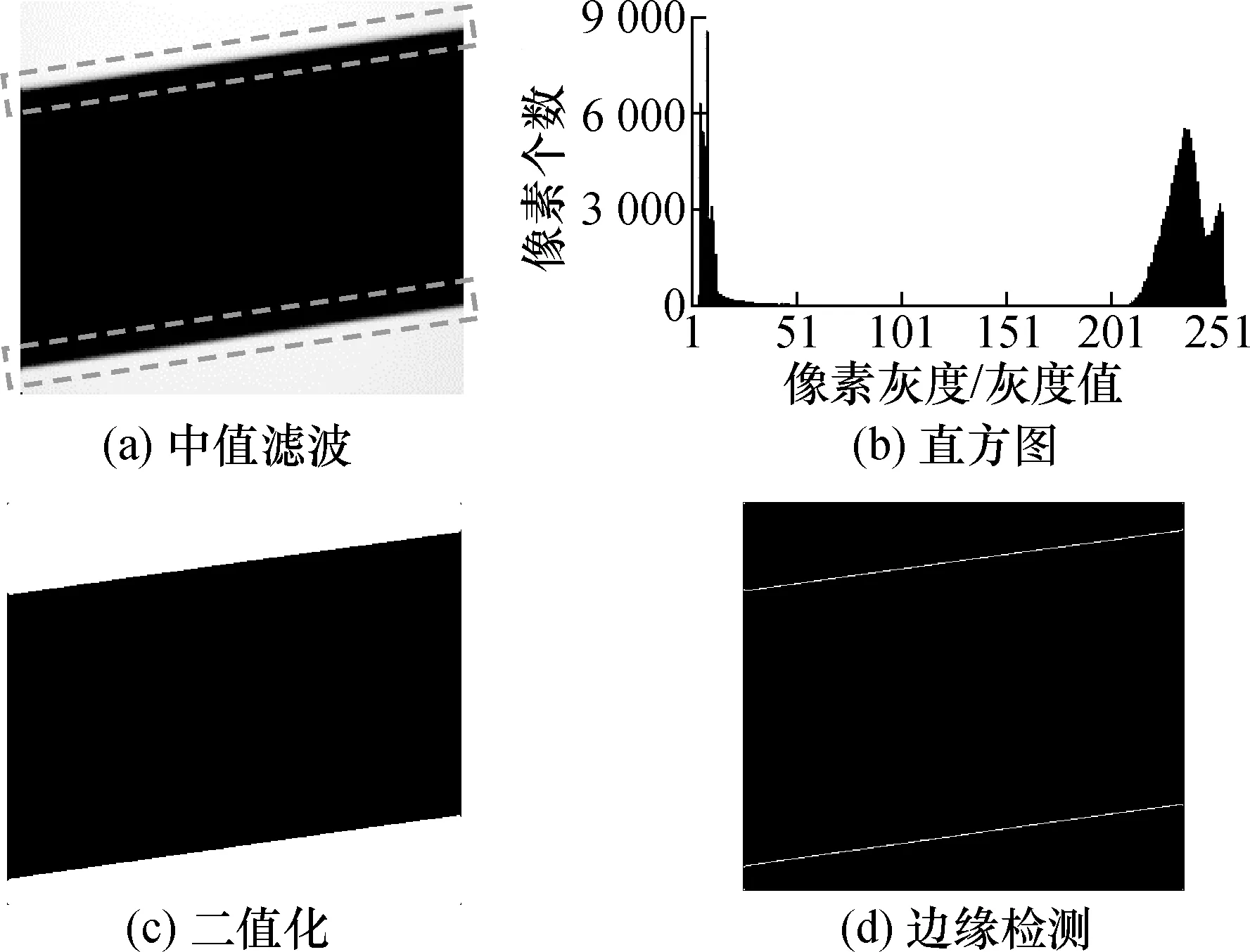

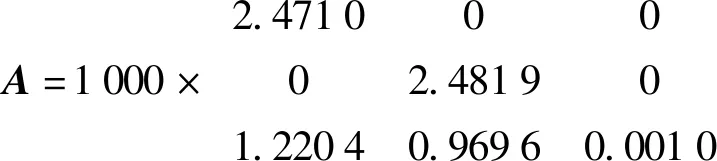

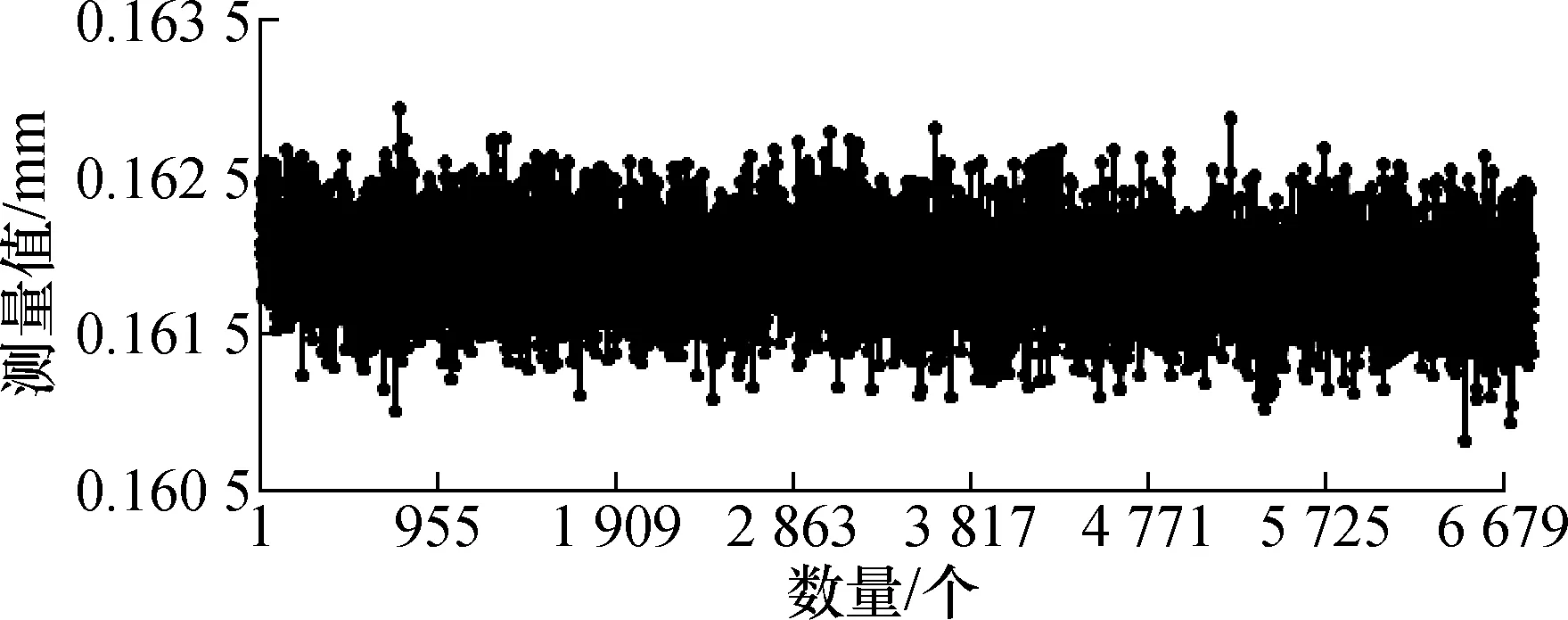

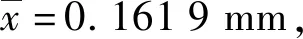

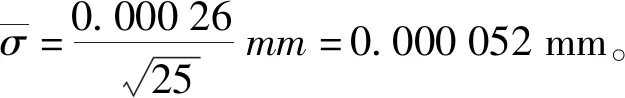

不考虑漆包线重力的影响,同时为了使模型更具有代表性,可令漆包线水平放置,如图3所示,漆包线最短跨度为L,在漆包线的任意位置A(除端点),距离最近的端点为b,故b (6) 根据公式(5),可以计算出漆包线震动波动方程为 (7) (8) 设:L为自变量,f(L)为振幅关于L的函数。 令 (9) 对f(L)求导得: (10) 其中,b∈(0,L/2],f(L)的导数在[0,+∞)恒大于0,故单调递增。由此可知漆包线振动幅度随着跨度L增加将增大,因此可通过缩短漆包线的跨度L来减少漆包线在运行过程中的振幅。 图4为检测装置内部结构图,该检测装置主要由基于滑轮组的漆包线减震机构、相机系统和光源结构3部分构成。 图4 检测装置内部结构图Fig.4 Internal schematic diagram of testing device 在减震装置上增加了2个用来导向和固定漆包线的滑轮组,中间2个小滑轮之间的距离约为44 mm,用来减少漆包线的跨度L,这样可以大大减少漆包线在生产过程中震动幅度,同时在小滑轮组的上下各46 mm偏右侧位置各有一个大滑轮,主要的功能是导向并辅助固定漆包线,使漆包线在进入漆包线减震时,能够平稳过渡。同时,在两个小滑轮中间位置开有一个28 mm×10 mm的矩形孔,使漆包线从矩形孔中间位置自下而上的跨过矩形孔,使蓝色背光光源能够均匀的照在漆包线上,使其边缘位置更清晰。整个减震机构用螺丝通过右侧的连接板与检测装置的主体部分进行连接。 相机系统包括CCD相机和一个40 mm×40 mm的移动平台,相机采用的型号是Prosilica GC 2450的CCD相机,分辨率为2 448×2 050像素,20帧/s,像元尺寸3.45 μm×3.45 μm,传感器尺寸Type 2/3,安装25 mm镜头。CCD相机通过移动平台固定在检测装置的底部,并且调节移动平台旋钮,可以在较小范围内调节相机的前后位置,方便调焦,提高检测装置的灵活性。 光源结构包括背光光源和光源连接机构,光源结构能够解决车间环境光源不稳定的问题,背光光源采用蓝色光,波长为450~480 nm,易于突出物体的细节,可以提高检测的精度,光源通过光源连接机构与检测装置外壳相连。 为了杜绝或减少外部环境对检测过程的影响,整个检测装置设计为封闭式,既可以使相机和光源不暴露在外部,降低外部环境对检测系统的干扰,提高系统的稳定性和抗干扰性。 由于漆包线线径尺寸过小,运用常规像素级别的尺寸检测已经不能满足系统要求,故在常规图像处理方法基础上进行亚像素图像处理算法研究,该算法流程如图5所示。采用三次样条插值运算的方法得到亚像素边缘,用最小二乘法拟合上下边缘直线,通过分割边缘直线计算线段间距离得到漆包线线径,这能够减少漆包线边缘突变位置对线径检测的影响,提高检测精度。 图5 图像处理算法流程图Fig.5 Flow chart of image processing algorithm 首先需对原始图像进行感兴趣区域(region of interest,ROI)范围的选取[4,5]。这样可以减少处理图片的尺寸和时间,消除大量冗余信息,同时也能够减少相机畸变带来的影响。 采集到的原始图像如图6(a)所示,通过预设方式选取ROI范围,系统将选取的ROI范围作为漆包线线径尺寸检测区域,具体如图6(b)所示,要求ROI选取原始图像中间位置且包含漆包线的上下边缘,这样可以有效消除或降低由于相机畸变对检测精度的影响。 图6 ROI范围选取过程Fig.6 ROI range selection process diagram 图7为图像的预处理。对选取的ROI图像,进行中值滤波[6]处理,不仅能够消除孤立噪声点而且也能够有效保留图像的边缘信息,见图7(a);ROI范围直方图存在明显的双峰特征见图7(b);使用双峰法确定阈值T,设谷底对应的灰度级T为固定阈值进行分割[7],灰度值大于等于T时为白色,记为背景;灰度值小于T时为黑色,记为目标物体(漆包线),从而实现目标物体(漆包线)与背景图像分离,图7(c)为经过固定阈值T二值化后的图像,其边缘部分与图7(a)中的虚线标识的漆包线上下边缘相比更加清晰,无模糊现象;由于图像中的漆包线倾斜程度小于30°,接近水平位置,故采用获取边缘能力强的Sobel算子[8]检测水平边缘,得到漆包线的上下边缘,如图7(d)所示。 图7 图像预处理Fig.7 Preprocessing of image 通过Sobel算子得到的边缘是像素级别,为提高线径的检测精度,需提取出漆包线的亚像素边缘位置[9],故对其进行三次样条插值法运算,得到边缘的亚像素精度定位[10]。通过进一步细化得到漆包线亚像素[11]上下边缘的精确位置。最后通过最小二乘法[12]对得到的亚像素边缘点进行拟合,令拟合后直线的方程为:Yi=β1Xi+β0,式中β1为斜率,β0为截距,利用公式(11)计算残差平方和Q: (11) 通过计算Q的最小值,得到上下2条边缘直线L1和L2,为了便于下文计算距离,将直线L1、L2化为直线方程的一般式: (12) 式中:as、bs和cs为上边缘直线方程参数;ax、bx和cx为下边缘直线方程参数。 在得到上下边缘线段后,求这两条直线之间的距离,直线测距流程如图8所示。首先计算上下边缘亚像素点,然后进行上下边缘直线拟合,再判断这两条直线是否平行,根据两直线是否平行状况作相应处理。 图8 直线测距方法Fig.8 Linear ranging method (13) (14) (15) D=(D1+D2)/2 (16) 为了提高系统检测速度,在获取原始图像后首先进行ROI选取,缩小检测图像尺寸,减少算法计算量;在二值化过程中,采用固定阈值分割也大大减少算法运行时间;提取漆包线亚像素边缘信息利用插值和最小二乘法获得漆包线线径。经测试计算本文算法处理一张图像平均需要19 ms,能够满足在线检测速度要求。 在图像处理算法研究的基础上,为了进行在线测试,使用Labview2015和SQL Server2014开发检测系统,同时为了进一步提高检测精度,在测试前对检测系统进行标定得到相机的内外参矩阵和像素当量。 漆包线线径在线自动检测方法中的标定分为2个部分:(1) 相机的标定[14],获得相机内参矩阵和畸变系数,对检测到的上下边缘线段进行校正;(2) 像素当量的标定[15],得到像素尺寸与实际尺寸之间的转换系数。 由于相机安装过程中产生偏差和镜头本身畸变,相机的成像模型与理想的真空模型不一致,因此需要对相机进行标定。本系统所用的标定板为:外形尺寸25 mm×25 mm,方格边长1.5 mm,图案阵列12×9的棋盘标定板。得到相机的内参矩阵A和径向畸变系数β: (17) β={-0.085 0 0.100 9} (18) 基于亚像素的漆包线线径在线自动检测方法,在经过图像处理算法后得到的尺寸是以像素为单位,要想获得漆包线线径的实际尺寸,需要进行像素当量转换,系统通过对线径为Db的标准漆包线进行检测得到其像素尺寸L,利用公式(19)得到系统的像素当量kP: (19) 式中Db为标准漆包线线径尺寸。 5.2.1 在线能力测试 使用所开发的漆包线线径检测装置在某漆包线生产企业车间进行了现场测试,检测装置安装在1号设备1号工位,漆包线线径要求(0.162±0.001)mm,漆包线运行的速度为5 m/s,系统检测采样速率为20帧/s,检测系统运行总时间为340 s,检测漆包线长度1 700 m,6 800个采样数据,检测过程中无中断,检测结果如图9所示是测量值时间序列,系统在线检测能力满足企业要求的测量精度[16]。 图9 测量值时间序列图Fig.9 Measurement time series diagram 5.2.2 重复性测试 由于企业对漆包线线径尺寸测量关注的是一段距离内线径尺寸波动情况,应以多个连续检测点作为一个整体研究反映漆包线线径的尺寸。实验中以连续检测240个位置数据的为一组,以240个测量值的平均值作为本次测量的结果,进行了25组重复性测试,单次检测长度为60 m,共1 500 m。重复性测试过程中漆包线的线径要求、运行速度和检测速度与在线能力测试条件相同,测试结果如表1所示。 根据检测数据量大小与数据分布特点,利用拉伊达准则对组内检测数据进行粗大误差剔除。由表1可知25组组内3σ<0.001 mm,检测结果中无粗大误差。 (20) (21) 取p=0.95,即α=1-0.95=0.05,n=25,查表可知临界值G(0.05,25)=2.66,因为0.384 6<2.66,故xd=0.161 8 mm不是异常点,25次重复测量结果中无粗大误差。 表1的数据表明:一组内240次测量结果标准差小,其测量平均值能够代表本次测试中漆包线的整体线径。且25次重复性测试得出:3σ=0.000 78 mm<0.002 mm,这说明重复性测试数据波动小,产品合格率较高,本文检测方法具有较好的重复测量精度。 表1 重复性测试结果分析表Tab.1 Repeatability test results analysis table mm 系统误差与粗大误差和随机误差不同,系统误差与系统本身有关[18,19],如相机分辨率、相机畸变、光源种类等都是可能产生系统误差的原因,同时系统误差一般表现为重复性和单向性,根据表1中的误差可以发现,检测结果普遍比检测要求的0.162 mm偏小,这有两种可能:一是由于本系统检测结果存在系统误差,并且这种系统误差致使检测结果偏小;二是本次检测的漆包线在生产过程中实际线径就偏负,导致检测结果偏小。 为了进一步考证本文的检测方法是否能够达到企业的检测需求,利用表1中线径平均值对该检测系统的分辨力R进行计算: R=|0.161 9-0.161 72| mm=0.000 18 mm 自由度:ν=25-1=24 取置信概率p=95%,其自由度ν=24,查t分布表得t0.95(24)=2.06。即包含因子k=2.06。通过公式(24)可计算漆包线线径的扩展不确定度U。 U=kuc=2.06×0.000 052 mm≈0.000 1 mm (22) 用扩展不确定度评价漆包线线径检测的不确定度UR为 UR=(0.161 9±0.000 1)mm (23) 本文提出了一种漆包线线径在线自动检测方法,通过自主设计的基于滑轮组的漆包线减震机构,有效地解决了漆包线生产过程中震动幅度过大、不易检测线径的问题。通过图像处理算法得到线径的亚像素;利用分割边缘直线方法,计算点到直线的距离得到漆包线上下边缘线段的距离,通过像素当量转换成漆包线线径。现场测试结果表明:本系统的分辨力为0.000 18 mm,能够满足企业±0.001 mm检测精度要求;漆包线线径检测结果的扩展不确定度为(0.161 9±0.000 1)mm,p=0.95,ν=24;重复性检测与第三方检验机构得到的检测结果一致性较好。该漆包线线径在线自动检测系统提高了漆包线生产企业在线检测自动化程度。为进一步提高检测方法的精度,可以使用动态的方法对像素当量进行标定,这也是今后重点研究的方向。

3 漆包线线径检测装置设计

3.1 基于滑轮组的漆包线减震机构

3.2 相机系统

3.3 光源结构

4 图像处理算法研究

4.1 图像预处理

4.2 直线检测

5 系统标定与测试

5.1 系统标定

5.2 系统测试

6 误差分析

6.3 测量不确定度分析

7 结 论