基于光纤光栅传感器的弓网状态监测方案及其验证试验

2020-04-10韩冰

韩冰

(航空工业北京长城计量测试技术研究所,北京100095)

0 引言

随着轨道交通迅猛发展,轨道交通运行安全被高度重视。列车本身是电气、机械、通信等诸多技术设备的融合,任何环节出问题都可能导致车辆甚至整条线路运行出现故障。受电弓与接触网提供列车运行所需全部电力,对车辆正常安全运行尤为重要,但由于其工作在高压区域(地铁直流1500 V,高铁交流27.5 kV),无法安装传统电荷式传感器,因此长期缺少有效的实时检测手段。

目前,列车受电弓主要在车辆入库后,依靠传统的人工手段进行检修,不仅存在人为因素的干扰,而且发现问题不及时,对车辆运行过程中的弓网接触状况无法进行有效的实时检测。本文通过对弓网故障分析,结合弓网安全监测的实际需求,提出将光纤光栅传感器用于弓网接触状态检测的方案,可利用光纤光栅传感器进行碳滑板应变变化实时检测,并从理论模型和试验测试两方面进行验证。

1 弓网状态检测现状及需求

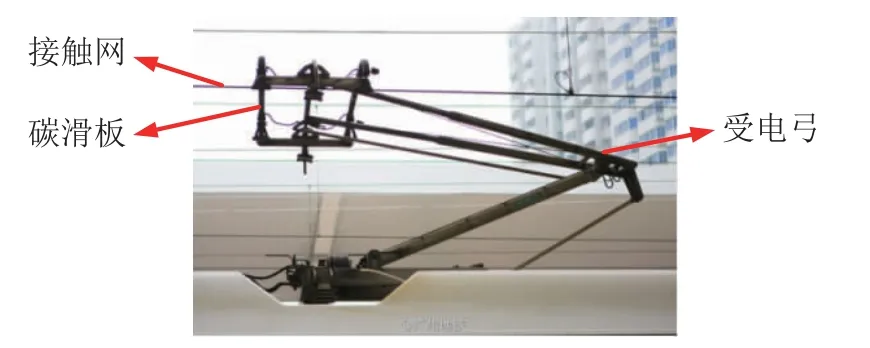

1.1 弓网接触关系

受电弓与接触网的接触状态及结构外观如图1所示,受电弓安装在列车车顶上,运行过程中,碳滑板与接触网线间高速滑动接触,通过受电弓将接触网线的高压电用于为列车运行提供动力,因此受电弓与接触网线间可靠接触是保证电力机车良好受流的关键条件。在车辆运行过程中,弓网接触力、接触线抬升量以及弓网燃弧率等数据是评估弓网动态性能的关键参数,尤其是弓网接触力,直接体现受电弓与接触网间接触状态,能够为受电弓与接触网的维护、检修、匹配等提供数据支持[1-2]。

图1 受电弓与接触网接触状态实物图

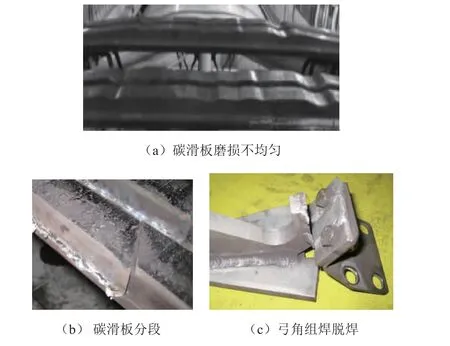

1.2 弓网接触异常故障

由于受电弓与接触网间接触不平顺,导致弓网间接触力异常,可以造成诸多故障[3-4]。首先,由于可以造成碳滑板磨损不均匀,极大影响碳滑板的使用寿命,如图2(a)所示;其次,过度磨损或冲击会造成碳滑板纵向裂纹,如图2(b)所示;最后,如果弓网间接触力过大,能够造成受电弓弓角组焊开焊故障,或受电弓上下臂杆其它位置开焊,造成受电弓损坏,甚至可能挂断接触网,造成整条线路停运,如图2(c)所示。

图2 碳滑板损坏故障实物图

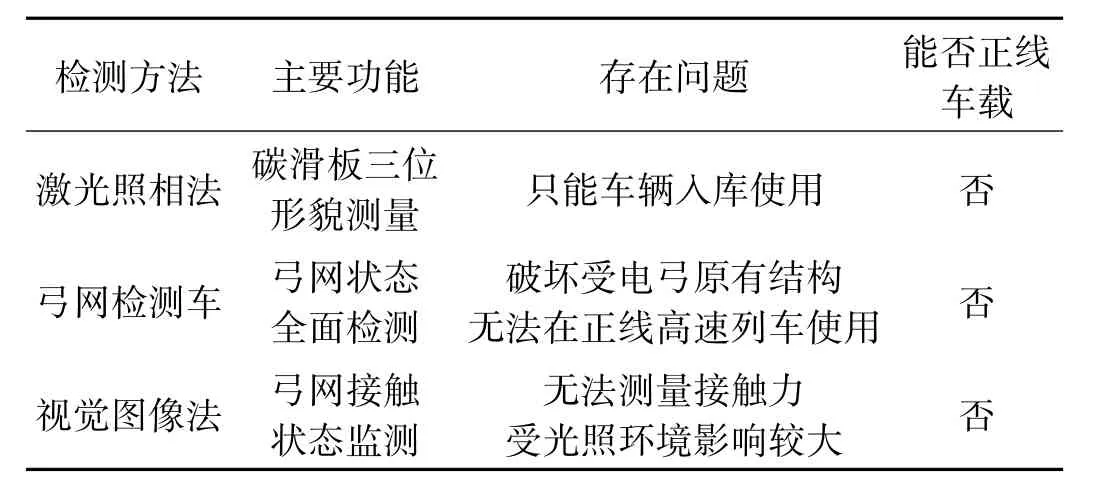

1.3 弓网检测技术现状

为了保证列车安全可靠地运行,中国、德国、日本、法国等国家都进行了弓网安全检测技术研究,但受制于受电弓与接触网间的高压环境,传统的电荷式力传感器、加速度传感器等测试手段无法应用到弓网检测技术中。

目前,除了传统的车辆入库人工检测手段外,针对弓网接触检测主要有以下三种方法[5-7]:一是在线激光照相法,主要应用在车辆出入库过程中,列车在低速或停止状态下,采用线激光或面激光对碳滑板外观进行三维成像测量,以检测碳滑板磨耗为主,辅助观测弓网偏移状态,只能获取准静态参数;二是在弓网检测车上安装受电弓动态监测系统,采用力传感器和加速度传感器测量受电弓接触力、振动和冲击情况,用于评判接触网状态,但此种方式破坏了受电弓原有结构,影响受电弓的可靠性和安全性,检测车辆在低速运行状态下工作,无法在正线运营的车辆上推广使用;三是图像视觉测量,包括高清摄像头、紫外摄像机等,可以实现对接触网导高、弓网间燃弧率的测量,但由于图像采集过程中,容易受到外界环境的干扰,尤其是太阳光照射的影响,限制了此种方法的使用。三种检测方法对比见表1。

表1 受电弓检测方法对比

三种常用的受电弓检测方法,均无法实现在正线运营的列车上实现对弓网接触状态的实时监测,因此为了保证车辆线路的运行安全,需要引入新的测量手段。新的测量手段需要在不改变受电弓固有结构的同时,能够在高电压高电磁环境下可靠工作,以实现弓网间接触力的实时监测。

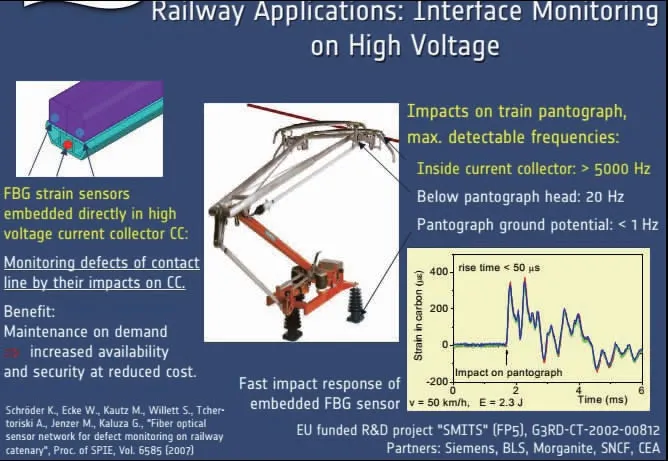

光纤光栅是通过使纤芯折射率发生轴向周期性调制而形成的衍射光栅,是一种无源滤波器件[8],其谐振波长对温度、应变、折射率、浓度等外界环境的变化比较敏感,因此在传感领域得到了广泛的应用。由于光纤光栅传感器具有尺寸小、重量轻、耐高电压、绝缘性好、信号传输不受电磁干扰等特点,能够很好地适应弓网高压接触环境,为受电弓检测提供了一个新的解决方案。国内外已有诸多高校和公司将光纤传感用于受电弓检测,图3是西门子公司将光纤光栅传感器用于受电弓检测,在碳滑板与铝合金框架间、受电弓弓头、受电弓基座三处安装了光纤传感器,并用不同频率进行信号采集,通过三处传感器数据分析受电弓状态[9-10]。

图3 西门子公司光纤式受电弓检测方案

2 光纤应变接触力测量模型分析

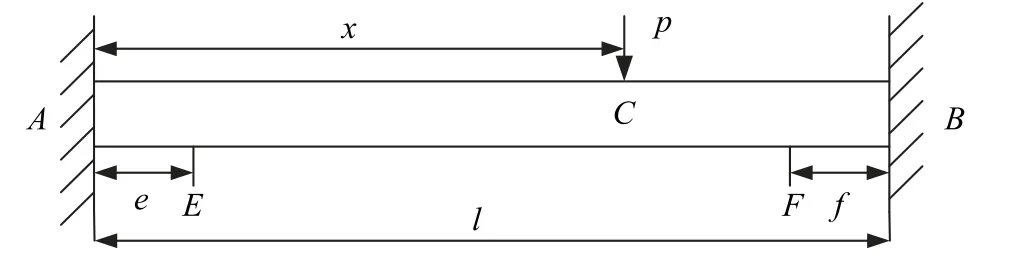

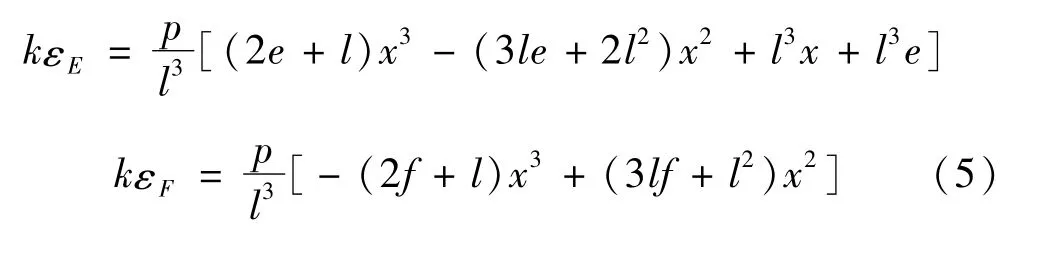

由于碳滑板与接触网直接接触,因此碳滑板的变形能够最直接地反映弓网间接触力的变化。实际车辆上,碳滑板两端固定安装到受电弓支架上,因此可以假定碳滑板为两端固支梁结构安装,两端部位为A,B,载荷p作用于C点,工作区间为EF之间,为了识别集中力载荷p的大小和位置,将应变传感器分别安装于E和F点,如图4所示。

图4 碳滑板简化固支梁结构的受力示意图

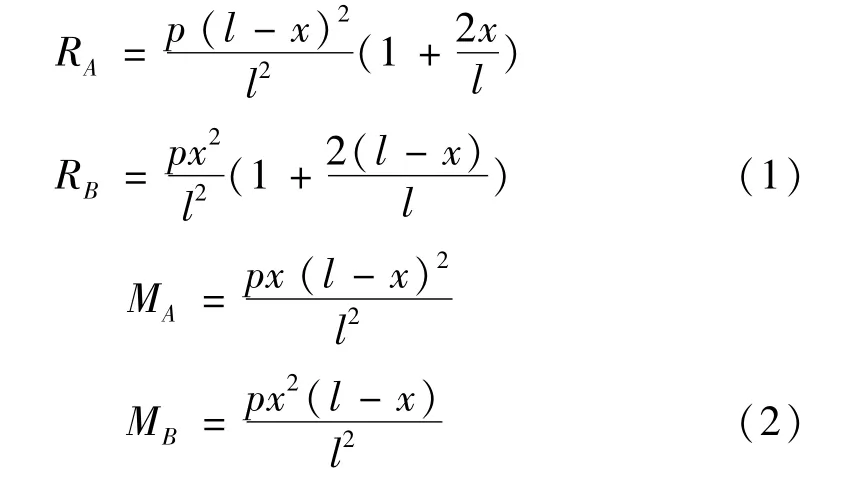

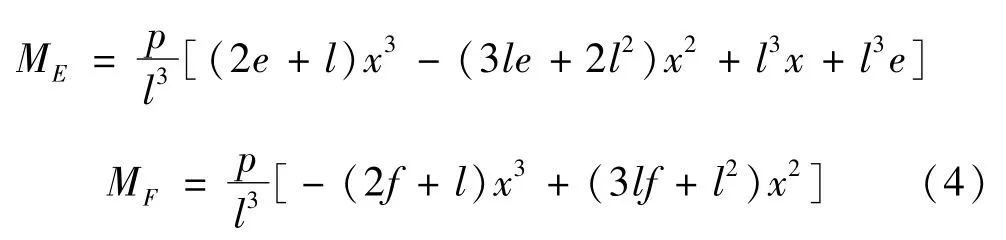

长度量l,x,e,f的含义见图4。根据两端固支梁模型的力学分析,A点、B点的支撑处的反作用力RA,RB和弯矩MA,MB分别为

则E点、F点的弯矩为

将式(1)和式(2)代入式(3),化简可得

式中:εE和εF为在E点和F点利用光纤光栅传感器测得的应变。根据此二元方程组可得载荷p的位置和大小。判断x的解时,可根据应变关系缩小x的区间范围,如:当εE>εF时,x∈(e,l/2);εE<εF时,x∈(l/2,l-f)。实际安装传感器时,可令E和F点对称,进而简化计算。

3 试验验证

按国标规定接触网线多为直径10~15 mm的中空铜导线,因此,接触网线与碳滑板间近似为线与面的接触,接触网线在碳滑板上往复滑动,对应位置会产生相应的形变,通过对接触位置形变的测量,并利用应变与接触力间的关系,可以推算出接触力的量值。

3.1 地面静态力加载试验

为了实现光纤应变传感器对接触力的测量,首先需要确定光纤传感器输出的应变值与接触力之间的对应关系。

实验室用一段铝合金型材模拟接触网线,横跨到4条碳滑板上,在碳滑板底部中间粘贴光纤光栅应变传感器,并在其上方用标准砝码施加压力,模拟接触力变化,同时将受电弓支撑起约80 cm,模拟受电弓升弓状态,地面静态力加载试验装置如图5所示。

图5 静力加载试验图

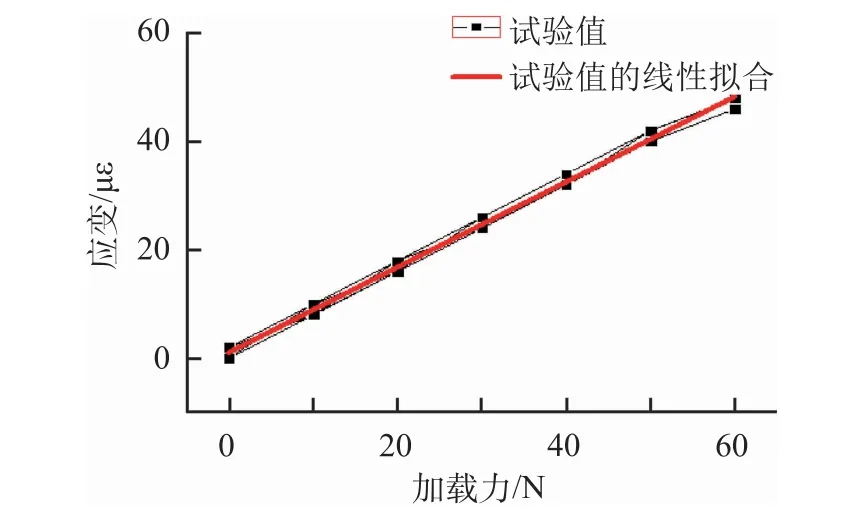

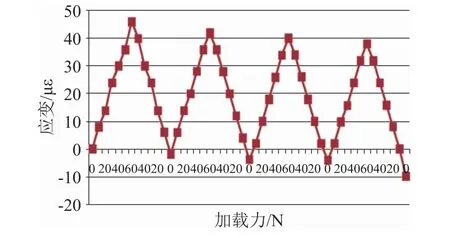

在0~60 N范围内,以10 N间隔重复增加或减少砝码,试验结果如图6。

图6 线性度试验结果

通过数据分析可知,二者间线性度较好,应变与压力间的比例关系为7με/10 N。加载和卸载过程,重复性较好。

重复上述试验,对碳滑板重复加载卸载4次,4次试验结果都有很好的线性度,由于实验室环境温度变化,导致测试数据有一定的整体偏移,实际使用过程中,也应引入温度补偿传感器。

图7 重复加载线性度试验结果

3.2 弓网接触力与应变状态监测线路运行试验

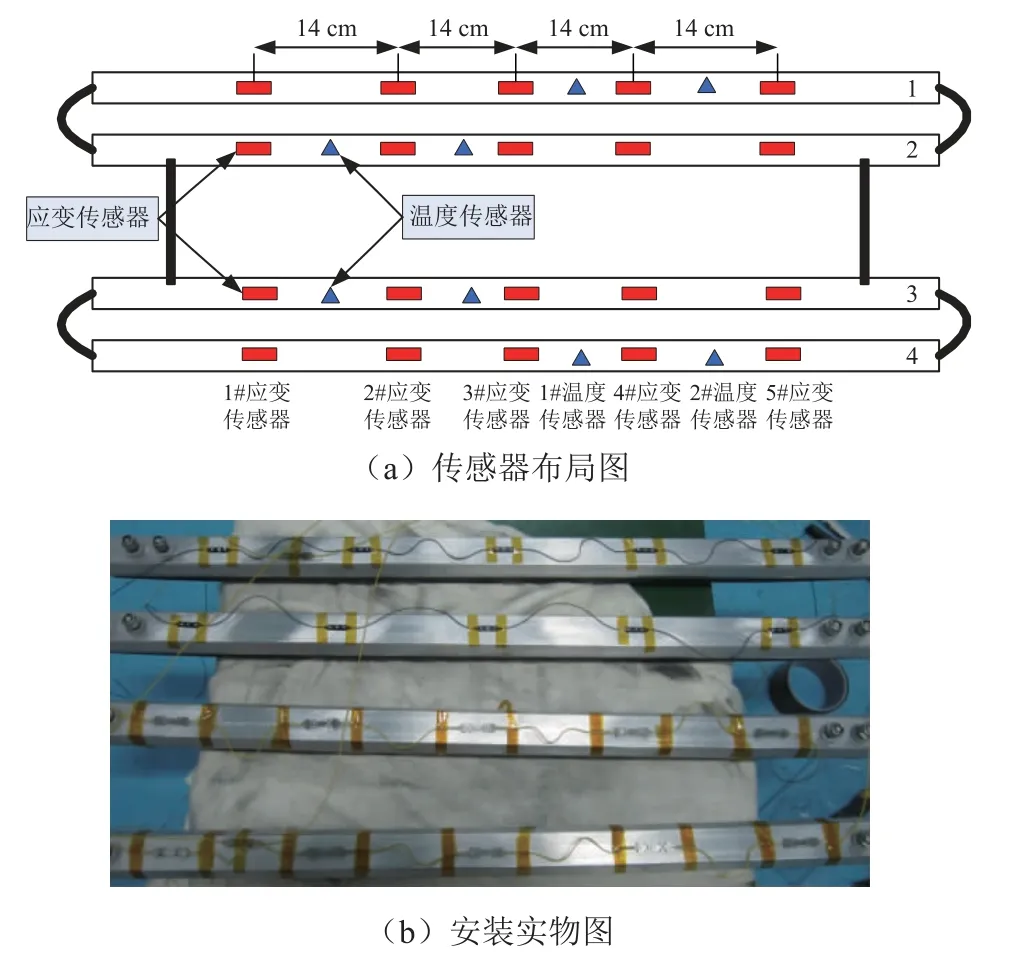

正线运营的列车单台受电弓有4条碳滑板,中间对称安装5只光纤应变传感器,间隔14 cm,同时每条碳滑板安装2只光纤温度补偿传感器,传感器布局及安装实物图如图8所示。

图8 线路运行试验碳滑板传感器布局及实物图

3.2.1 静态接触力验证

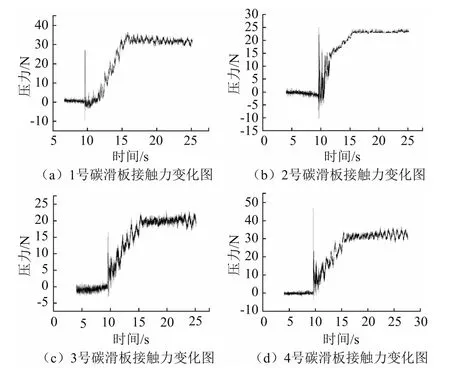

受电弓在检修库升弓过程中,接触线处于碳滑板中间,与实验室试验情况相同,因此升弓过程中,记录4条碳滑板中间传感器接触力变化过程如图9所示。

图9 受电弓升弓过程接触力变化过程图

受电弓升起与接触网达到稳定状态后,1~4号碳滑板静态接触力测量值分别为32,24,22,31 N,其合力值为109 N,用人工检测方法测得的受电弓静态接触力为112 N。采用光纤光栅传感器的测量结果与人工检测结果一致,满足车辆段静态接触力(110±10)N的规定,因此利用光纤光栅传感器能够很好地检测静态接触力。

3.2.2 运行过程中的验证

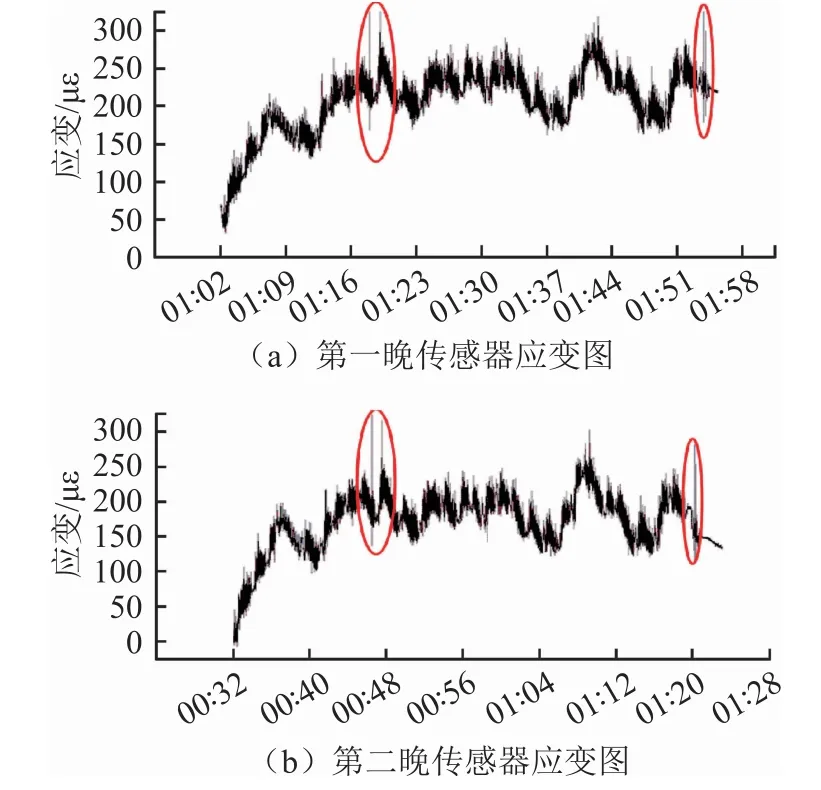

地铁线路晚间停运后,将传感器加装在列车上,分两晚进行全线路ATO模式的验证试验,同时加装了光纤温度传感器用于对测量值进行温度补偿。

首先,选取1号碳滑板3号应变传感器数据进行对比分析,全线路该传感器应变变化曲线如图10所示,两次测得的数据一致性很好,证明可以利用光纤应变传感器对其接触状况进行监测,图10中红色椭圆形标出的应变突变位置,经线路核实,为道岔位置,符合实际情况。

图10 传感器应变变化对比图

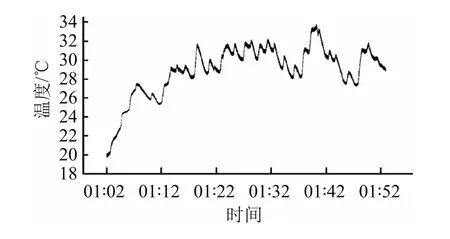

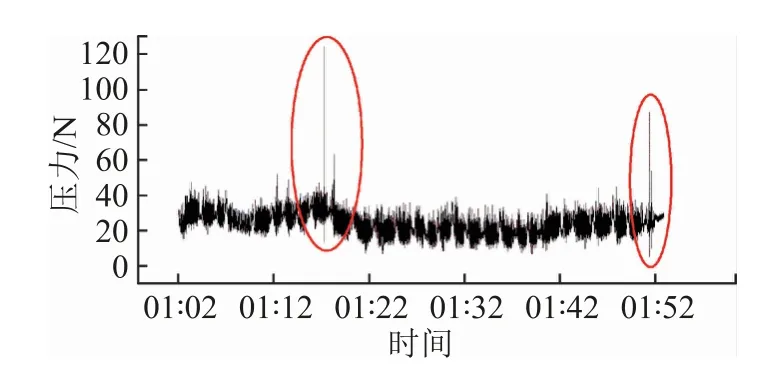

然后,利用光纤温度传感器对应变数据进行补偿,温度测量曲线及接触力变化曲线如图11和图12所示,单条碳滑板接触力在20~40 N之间变化,弓网间接触力在100~160 N之间变化,利用光纤光栅传感器能够实现对在线路运行车辆弓网间接触力变化的实时检测。

图11 温度变化曲线

图12 接触力变化曲线图

3.2.3 弓网接触位置判断

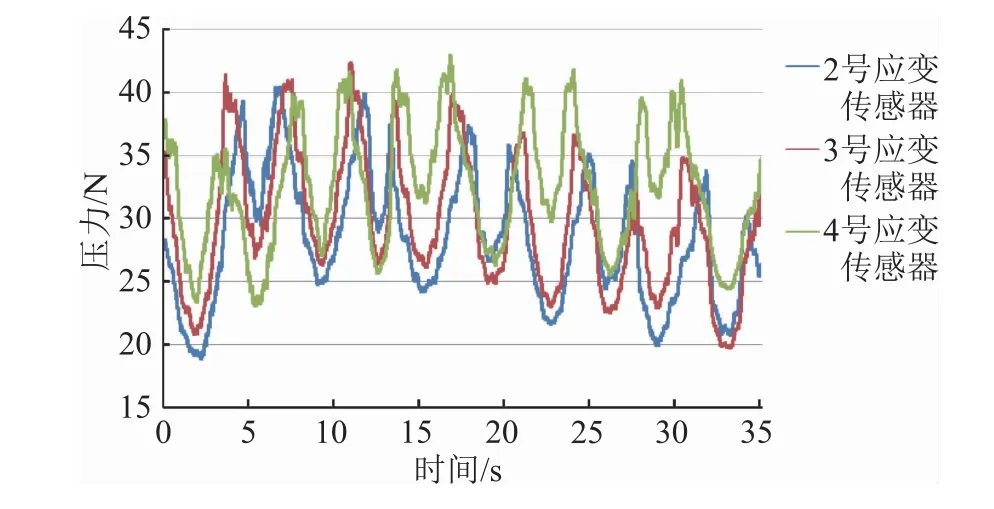

按照前述分析受电弓模型过程,选取1号碳滑板中间3号光纤应变传感器和左右对称的2号、4号光纤应变传感器,得到35 s内3只传感器的数据波形,如图13所示。

图13 1号碳滑板传感器数据波形图

通过对波形数据分析,可以发现,得到的数据并不能简单按照论文推导的公式进行计算,得到预期的准确的接触力大小和位置,初步分析这主要是由于在正线运行的列车上,弓网间接触状态还受到气动载荷、机械振动等多种外部载荷的影响,并不能按照经典的力学公式推导,而应该结合受电弓在运行过程中的实际工况,进行更为详尽的建模分析。

4 结束语

本论文提出利用传感器进行受电弓与接触网间接触力测量以及弓网接触状态检测,并通过试验验证了监测方案的可行性。但由于运行过程中弓网间接触状态复杂,所以本文未能建立应变与接触力间准确的数学模型对弓网接触力进行定量分析。

为能够将光纤传感技术真正应用到弓网接触状态实时检测系统中,后期需要通过在正式运营车辆加装光纤检测系统,积累长期测试数据,利用大数据分析,对同一车辆以及不同车辆长期运行的时间空间数据进行环比统计分析,同时考虑碳滑板磨损等对测量结果的影响,建立准确的数学模型。