基于LabVIEW 机器视觉的压力表自动化检定装置设计

2020-04-10苏一鸣杨水旺张琦胡湘宁

苏一鸣,杨水旺,张琦,胡湘宁

(北京振兴计量测试研究所,北京100074)

0 引言

在工业生产中,压力是一种重要的工艺参数。压力表作为压力的检测装置,因价格低廉、使用简单而被广泛应用[1]。依据相关规定,压力表属于强制检定项目,每半年要对其进行检定,检定工作量非常大。

一方面,国内对于指针式压力表的自动校准装置的研发,尤其是其压力数值识别方面的研发还处于初级阶段[2],目前主要采用手动加压台进行造压,再由人眼读取压力表示值以及标准表的示值,通过相减得出每一个点的示值误差。这种采用手动加压台进行造压,再由人眼读取度数的方式,工作效率低且测量准确率难以持续保证,已经不能满足如今的计量工作需求。

另一方面,机器视觉的发展和应用极大地提高了工业自动化水平,减轻了人类的体力劳动,促进了社会发展[3-7]。将机器视觉系统引入到计量领域,可以在节约成本的同时保证检定准确性并提高工作效率。因此,本文以LabVIEW Vision开发模块为基础,结合虚拟仪器串口通讯技术,以GE公司的PACE7000作为压力源和压力控制器,设计了一套压力表自动化检定装置,并对其进行不确定度分析。

1 压力表自动化检定装置硬件设计

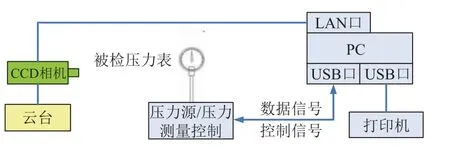

图1为指针式压力表自动检定总体方案原理图,其中包括PACE7000压力控制器、工业相机、工控机、通讯线束和打印机等部分。CCD工业相机依据RS485串口通讯协议通过USB口与计算机连接;PACE7000压力控制台通过LAN口与主机进行通讯;打印机通过USB口连接。

图1 指针式压力表自动检定总体方案原理图

全自动指针式压力表自动检定装置结合GE公司的PACE7000压力控制器的通讯控制协议,通过自主开发的检定软件实现自动控压,标准压力值通过高准确度数字式压力传感器进行获取,由工业相机结合指针识别算法读取压力表示数,按照JJG 52-2013《弹性元件式一般压力表、压力真空表和真空表检定规程》计算各项误差值并给出检定结论。图2为全自动压力校验装置实物图。

图2 全自动压力校验台结构布局实物图

全自动压力校验装置的检定过程为:安装压力表至计量工装,保证表盘与镜头平行;打开压力表自动计量软件;开启通讯串口和工业相机的USB接口;点击“开始检定”,自动向PACE7000压力控制器发出命令,使其输出对应的压力值,并将压力值通过串口实时传输至工控机;工业相机根据算法实时计算出被测压力表示值,并将其与同高准确度压力传感器的标准压力值进行比较,得出每个压力点对应的误差,并计算出示值误差、回程误差等,依据压力表等级给出相应的检定结论,打印检定记录表。

2 压力表自动化检定装置软件设计

2.1 图像采集及二值化处理模块

压力表自动化检定装置的软件部分包括压力表表盘图像采集程序及指针式压力表自动读数识别程序。通过采用LabVIEW 机器视觉软件平台编程,控制CCD工业相机对压力表的图像进行实时采集。

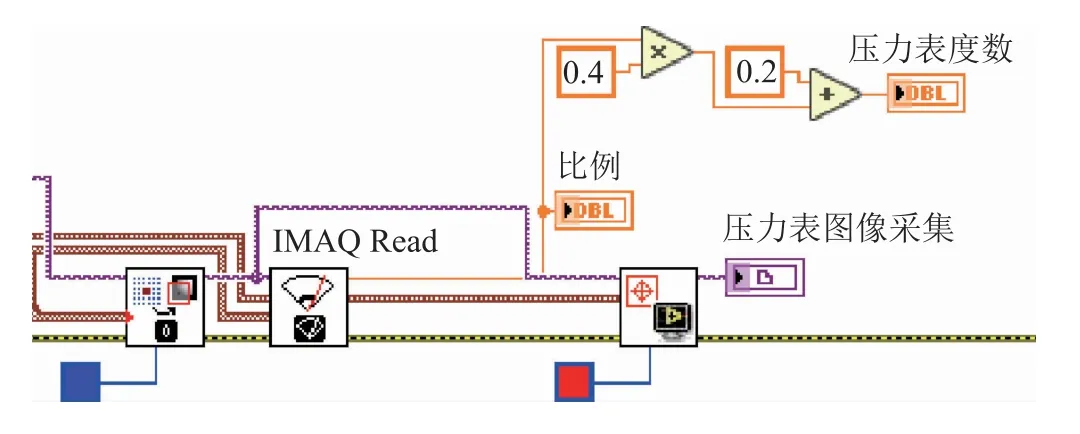

通过对获取的图像进行处理和计算,得到压力表指针读数。程序将采集到的图像实时读入到内存,由IMAQ Threshold对图像进行二值化处理,以减小背景噪声对数值识别的影响。通过使用For Loop的循环端口VI和Index Array确定阈值范围,通过IMAQ Threshold设置阈值范围。规定大于阈值时亮度为0(亮度最小),小于阈值时亮度为255(亮度最大)。按照上述方法获得的指针式压力表二值化图像如图3所示。

图3 压力表表盘二值化处理图像

2.2 压力表读数识别模块

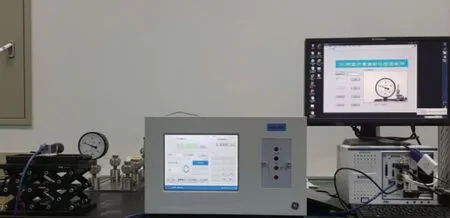

对压力表图像示数进行读取的过程分为学习阶段和读数阶段。在学习阶段,首先利用Vision Assistant获取图像对应像素点的值,并输入到相应数组中,两个数组作为输入连接至IMAQ convert line to ROI函数中,再利用两个IMAQconvert line to ROI函数指定仪表的初始值和满量程值的位置,随后IMAQ Group ROI对两个阶段的ROI进行组合,作为仪表学习函数IMAQ Get Meter的输入。

学习过程完成后,输出仪表指针的旋转位置中心和一个数组。其中数组元素代表了仪表的初始值和满量程值之间一条沿着刻度的弧线上各点的位置,这些点将用于在读数阶段计算仪表的读数。

读数阶段基于学习阶段的输出来完成,IMAQ Read Meter可以通过检测仪表指针的位置来确定当前读数所在位置的百分比,从而计算出仪表的真实读数。如图3所示的运行结果中,除了显示读数值,还在图像中显示了ROI(如图3中蓝点所示),学习过程所返回数组中的各点以及指针指向的位置(如图3中红点所示)。读数阶段程序框图如图4所示。

图4 调用IMAQ Read函数程序框图

2.3 压力表通讯与控制模块

PACE7000全自动液压控制器通过RS485串口与软件进行通讯;工业CCD相机通过标准USB接口与软件进行通讯。通过RS485串口通讯方式,在LabVIEW 中使用VISA进行通讯。

VISA是仪器编程的标准I/O API,采用面向对象编程方式,具有很好的兼容性、扩展性和独立性;VISA可控制GPIB、串口、USB、以太网、PXI或VXI仪器,并根据使用仪器的类型调用相应的驱动程序,用户无需学习各种仪器的通信协议;VISA独立于操作系统、总线和编程环境,无论使用何种设备、操作系统和编程语言,均使用相同的API。与PACE7000进行串口通讯的步骤为:先初始化串口,再对串口进行配置,然后利用visa configure serial Port设定串口的端口号、波特率等基本配置。

初始化成功后,对串口进行读写,根据PACE7000通讯控制协议指令,调用VISA Write,VISA Read对协议指令进行相应的写入和读取并加之相应条件判断,从而完成对压力控制器的程控操作,在顺序结构的最后,调用MSOffice Report模块对整个记录进行输出打印操作,打印完成后,使用函数VISA Close将串口关闭。

3 试验验证及不确定度分析

3.1 软件计算结果与压力表实际值比较分析

以量程为40 MPa,误差1.6%FS,分度值为1 MPa的压力表为例,其允许误差为0.64 MPa(即3/5个分度值),选取6个检定点对压力表施加标准压力,比较软件计算结果与压力表指针示值。表盘分度值的1/10为0.1 MPa。按照按分度值1/5的估读原则,人眼读数和机器视觉读数如表1所示。可以看出本文提出的指针识别算法的计算结果识别准确度小于表盘分度值的1/10,完全满足压力表检定准确度要求。

表1 试验验证结果

3.2 压力表自动化检定装置不确定度分析

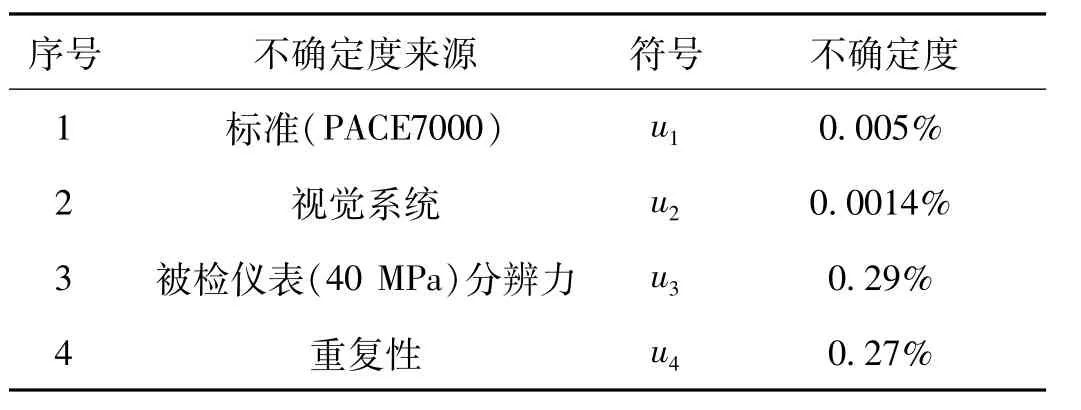

按照JJG 52-2013《弹性元件式一般压力表、压力真空表和真空表检定规程》,在温度21.2℃、相对湿度41.0%RH环境下进行不确定度分析。

主标准(PACE7000)由上级标准溯源得到,不确定度为

机器视觉分辨力为0.001 MPa,按均匀分布,则由机器视觉引入的不确定度分量为

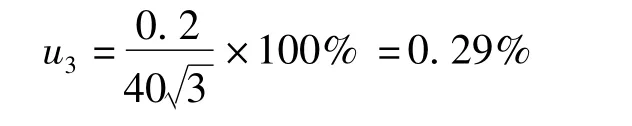

被检表示值允许估读到分度值的1/5,按照均匀分布,则被检仪表(40 MPa)分辨力引入的不确定度为

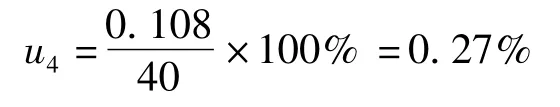

对该表在15 MPa点进行10次重复性测试,其数据分别为14.997,14.998,15.000,14.998,14.999,15.000,14.999,15.000,14.998,14.999 MPa,利用贝塞尔公式计算出实验标准偏差s=0.108 MPa,则由重复性引入的不确定度分量为

试验装置不确定度汇总如表2所示。

表2 试验装置不确定度汇总

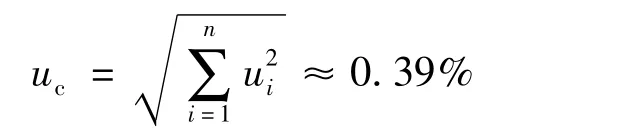

合成标准不确定度uc为

扩展不确定度Urel为

4 结论

本文在LabVIEW 机器视觉功能的基础上,利用IMAQ Vision/Vision Assistant的图像处理功能,结合虚拟仪器串口通讯理论,设计了一套集图像采集、机器视觉模拟量读取、决策判断及I/O控制于一体的压力表自动化检定装置,并对装置进行了不确定度分析。试验结果表明:采用CCD摄像头实现全真模拟人眼自动识别压力表模拟量,识别误差小于表盘分度值的1/10,准确性满足计量检定要求,且测量效率明显优于人工测量。目前,本装置已经成功应用于本单位的压力表检定工作中,在极大地缩短检定时间的同时,保证了测量数据的准确性与可靠性。满足了自动化、高效化、智能化的计量需求,具有技术参考价值和推广意义。