多分量力组合加载校准装置主机结构的技术实现

2020-04-10秦海峰

秦海峰

(航空工业北京长城计量测试技术研究所,北京100095)

0 引言

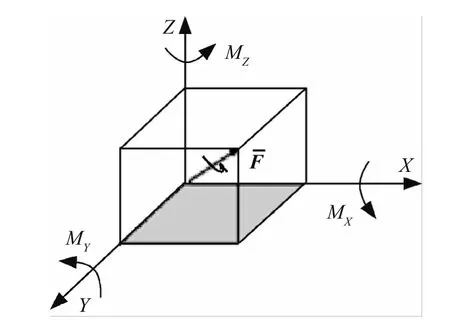

对空间任一力矢量,在择定的三维坐标系中最多可以被分解为六个分量,即三个力值分量和三个力矩分量[1]。近些年来,多分量力测量仪器的应用越来越广泛,对多分量力测量仪器进行全面和准确校准的需求也越来越迫切。在实际工程应用中,常见到的多分量力测量仪器主要有二分量、三分量、四分量以及多分量力传感器或测力仪。针对不同结构和测量范围的多分量力测量仪器,需要合适的校准装置和校准方法来实现其校准。

目前,意大利国家计量院(INRiM)及德国联邦物理技术研究院(PTB)等计量机构均开展了多分量力的校准技术研究,在多分量力校准装置和传感器方面取得了一些成果[2-3]。为了解决多分量力测量仪器的校准和溯源问题,航空工业北京长城计量测试技术研究所研制了多套校准装置[4],最新研制的一套大空间多分量力校准装置,可进行多分量力测量仪器的单分量独立校准和多分量组合校准[5]。

1 多分量力校准装置的整体设计

多分量力校准装置的系统组成如图1所示,主要由装置主机、液压动力系统、辅助工装系统和控制及数据采集处理系统组成。

图1 多分量力校准装置组成框图

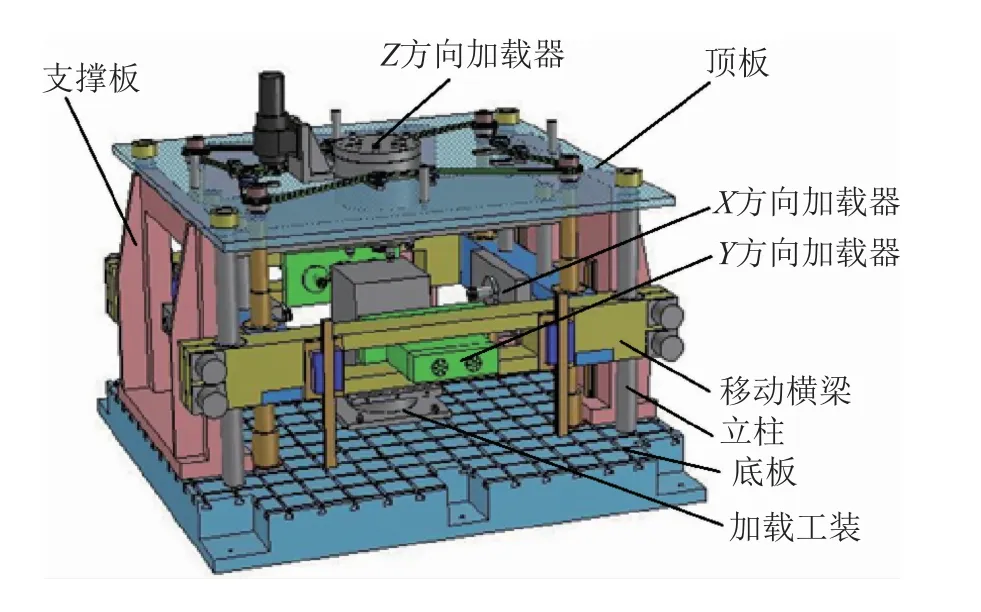

加载装置主机主要由主机框架、工作台及定位机构、可升降加力框架机构和多个力加载单元等组成。其作用是形成承力框架,并通过对多个力加载单元进行合理的组合来实现三个力值分量和三个力矩分量的选择加载。

液压动力系统由伺服油源、液压阀组以及液压管路等组成,用来实现各个力加载单元的载荷驱动。动力系统驱动各个力加载单元配置的液压缸塞系统,通过增大和减小系统压力来实现力的加载和卸载。液压动力系统共配置了7套伺服油源,分别用来对一组竖直方向力加载单元、4组水平方向力加载单元和一组动横梁锁紧系统提供动力,可以独立或同时工作。

辅助工装系统是根据被校多分量力传感器的结构专门设计的,用于承受和传递主机各力加载单元施加的力,并耦合为所需实现的多分量力的机械部件。同时,辅助工装起到连接、支承、耦合以及传递等多种作用。

控制及数据采集处理系统由伺服控制系统、标准力传感器及信号放大系统、信号采集及反馈系统和数据处理软件组成。其作用是通过计算机确定所需施加载荷的位置、大小及方向,合理控制主机的各个力加载单元进行自动加载,并对测量结果进行自动采集和处理分析。控制及数据采集处理系统需按多分量力传感器校准方法规定的试验程序自动对多分量力传感器做试验,其控制方式设计为全自动控制模式和手动控制模式。力值控制模式也设计有逐级加载和可以按规定的时间连续加载两种模式。

多分量力组合加载的合理实现是该校准装置的技术难点。对加载装置主机进行合理设计是实现这一功能的关键问题。

2 多分量力组合加载的实现

2.1 主机结构整体设计

按照多分量力的构成原理,校准装置的设计思路是在被测传感器的受力工装上沿多个方向同步施加多个力和力矩,工装在承受多个力和力矩后将所有方向的力耦合后形成矢量力并刚性传递到被校传感器上,矢量力的耦合原理如图2所示。

为了能够实现多分量力的同步组合加载功能,同时考虑到针对不同结构形式和不同大小的多分量力传感器校准的适用性,通过结构设计,在装置内部加载空间形成了一个加载面高度可调的力加载三维坐标系。为了保证力矩参数的准确度,对各个力矩分量采用在一定力臂长度位置施加力的方式来实现。装置主机的整体机械结构设计如图3所示。

图2 力矢量的耦合原理示意图

图3 多分量力校准装置主机结构图

在装置空间坐标系的X,Y和Z轴方向分别分布了5个力加载单元,并根据需要在每个力加载单元设计了一个或多个加载力源,各力源输出头通过解耦元件串接标准力传感器,通过对各力源进行选择控制加载,将不同位置和方向的力协调加载到固定在工作台上的被校多分量力传感器上,即可实现力矢量各个分量的独立校准或多分量力的同步组合加载和校准。

基于装置需要实现的具体功能要求,主机结构的主要设计目标有:①各分量具有独立性,并可实现协调加载;②各加载力源的力值控制均要达到较高的准确度;③对各力矩分量的力臂必须进行准确控制;④有较大的试验空间,通过可升降移动加载机构调节加力高度位置,方便对不同的校准对象进行校准;⑤装置主机有足够的刚度,控制整体变形和扭转,使各分量在最大载荷时的变形均不会明显影响整体准确度。

所有技术设计均需基于以上目标的实现来进行,装置最终实现的有效工作空间为1.2 m×1.2 m×0.8 m,各分量的范围和测量不确定度水平见表1。

表1 多分量力校准装置技术参数

2.2 多分量力加载原理设计

在校准装置主机力加载空间坐标系中合适的方向和位置上共设计分布13个力源,如图4所示,用来实现力和力矩,力矩分量的力源位于偏离坐标轴中心的固定位置上。

图4 校准装置力源的分布示意图

每个力源均配置有独立的动力系统,可实现各自独立控制加载。每个力源还串接安装了标准力传感器,用于实现力值的准确测量和控制,对这些力源进行分别控制、协同工作,即可实现力矢量的多个分量的同步加载和校准。

在装置加载机构的设计中,在力矢量坐标系垂直方向(Z向)的力加载单元共布置了5个力源,用于实现主分量FZ和绕两个侧向力分量FX,FY的弯矩(含正反矩)MX和MY,Z向加载器结构设计示意图如图5所示。

图5 Z方向力加载单元结构示意图

当Z向各力源工作时,最终实现的FZ,MX和MY量值大小分别由公式(1)至公式(3)计算得到。

式中:FZ-O为Z方向力加载单元中心位置力源加载的力值;FZ-X(+),FZ-X(-)分别为Z方向力加载单元沿X轴方向上两个力源加载的力值;FZ-Y(+),FZ-Y(-)分别为Z方向力加载单元沿Y轴方向上两个力源加载的力值;LZ-Y(+),LZ-Y(-)分别为Z方向力加载单元沿Y轴方向上两个力源加载力臂的长度;LZ-X(+),LZ-X(-)分别为Z方向力加载单元沿X轴方向上两个力源加载中轴线与Z方向力加载单元中心位置的垂直距离。

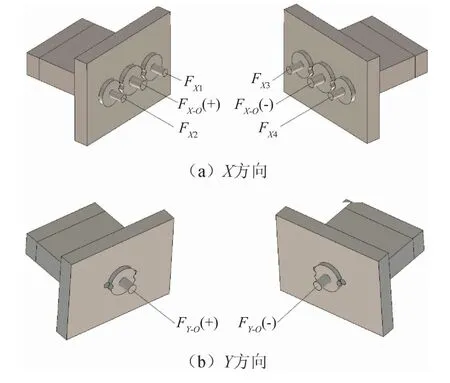

在装置力坐标系的水平面(X-Y平面)上共布置了8个力源,用于实现侧向力分量FX和FY以及绕主分量FZ的扭矩(含正反矩)MZ。其中X和Y方向分别有一对力加载单元面对面布置,X方向上的两个力加载单元分别配置3个力源,而Y方向上的两个力加载单元分别配置一个力源。水平方向上4个力加载单元的结构设计如图6所示。

图6 水平方向力加载单元结构示意图

当X方向和Y方向各力源工作时,FX,FY和MZ量值的大小分别由公式(4)至公式(6)计算得到。

式中:FX-O(+),FX-O(-)分别为X方向两个相对的中心力源加载的力值;FX1,FX2分别为X正方向上两个偏离中心位置的力源加载的力值;FX3,FX4分别为X负方向上两个偏离中心位置的力源加载的力值;FY-O(+),FY-O(-)分别为Y方向两个相对的中心力源加载的力值;LX1,LX2,LX3,LX4分别为对应于X方向上4个偏离中心位置的力源加载中轴线与X方向力加载单元中心位置的垂直距离。

按照以上设计原理,该装置在进行力矩分量的校准时,同时会产生相应方向力的加载,所以应根据实际需要,通过加载过程的合理设计来进行力值的抵消或者累加计算。

2.3 主机结构变形控制

由于力矩参数是基于力和力臂两个方面,为了达到设计准确度要求,在装置的设计、加工、装配、调试和检测过程中,需要采取相应的技术工艺手段来控制和保证力臂长度的准确度。

装置主机各构件在受力之后不可避免地会产生变形,从而影响各方向力值加载点位置和力臂的有效长度,进而影响到实际力矩的准确性。对于装置主机整体刚度和变形的控制是整个设计的难点,也是保证其它各项技术参数满足设计要求的必要条件。

为了增加装置刚度,减小整体体积重量,装置四周设计了刚性支撑机构,同时通过控制变形区、增加挠性连接件[6]等手段来保证各分量标准力传感器输出轴线与被校多分量力传感器受力轴线的一致性,使其局限在一定的范围内,并尽量保持平行,从而减少寄生分量的产生。

为了验证装置刚度设计的合理性,对整机结构进行了受力模型仿真分析,同时加载FX,FY和FZ三方向最大力和水平方向最大力矩MZ,各部分变形情况见图7所示。在此工况下,最大变形将产生在Z方向的顶板上,约为0.2 mm,由于轴向变形可由油缸活塞加力跟踪,因此对各分量量值准确度的影响甚微。设备整体结构受到最大力矩引入的水平方向的扭转变形为0.06 mm,与力臂长度200 mm相比,相对影响量为0.03%,其影响也符合设计要求。

3 多分量力校准装置的试验验证

为了确认校准装置各力源之间的位置关系,采用V-STARS摄影测量系统进行各力源之间空间位置关系的测试试验,确定各加载轴线之间的距离和角度。测试点布置和处理结果如图8所示。对测量结果进行数据分析,各个加载轴线之间的夹角与标称值的偏差最大为0.036°,各个力矩分量有效力臂的偏差不超过0.05 mm,符合设计要求。

图7 主机框架受最大力和力矩后的变形情况

图8 各力源空间位置测试结果示意图

根据需要对力加载试验项目进行选择、排序,设计校准程序,按照先单分量再多分量的顺序逐次开展验证试验。采用高准确度标准测力仪对装置的13个力源分别进行独立的力值示值误差校准,各项参数均优于0.03级叠加式力标准机的相应要求[7]。

对装置开展一系列多分量力组合加载试验,从而验证其多分量力组合加载的控制能力,分量组合情况如表2所示[6],表2中,“+”表示可实现的组合,“-”表示不能实现的组合。针对一个刚性受力体,依次开展二分量、三分量直至六分量的组合加载试验,各分量均进行了测量下限点和测量上限点力值的加载,各力源的控制准确度均符合设计要求。

当前,由于多分量力传感器自身耦合误差较大(很少能达到1%),市场上尚没有能够直接验证装置整体最佳指标的高准确度多分量力传感器。对现有准确度较高的多分量力传感器进行了应用试验,测量结果均可达到其声称的技术特性。其中一个试验的传感器外形如图9所示,该二分量力传感器可在两个轴线方向受力,两个分量的测量上限都是2 kN。由于该传感器本身是由4个S形传感器共同组成,其结构特点决定了自身耦合误差很小,但是变形比较大(最大时已超过1 mm),非常适合考察标准装置自身的分量耦合情况。

表2 分量组合情况

图9 试验用二分量力传感器结构外形图

试验时,分别在传感器两个轴线方向同步加载直至均达到2 kN,传感器在本装置测得的灵敏度数据与静重式力标准机上的数据相比,两个灵敏度的结果一致性均优于0.1%。这一结果,一方面验证了校准装置本身力值协调控制的准确度水平很高,另一方面也验证了当内部有变形产生时,装置自身各分量的耦合效应也非常小。

4 结束语

大量的验证和应用试验显示:所研制的多分量力校准装置达到了预期的水平,整体工作状态良好,单独或同时施加单分量力时,力值准确、稳定。试验结果也表明了该装置各项性能指标完全达到设计要求。

耦合误差是多分量力传感器设计和制造的难点,目前还没有合适的多分量力传感器来验证装置的最优指标。我们也在利用该装置来开发具有更优良性能的多分量力传感器,这样,后续将得到更多更好的数据。另外,加载工装的结构和准确度也是测量结果的重要影响因素,需要重点关注。

本文对多分量力的组合加载技术进行了深入研究,形成了较为全面的设计思路,同时各项加工、装调工艺也得以验证,为今后在该领域继续开展相关技术研究积累了经验。