带惯性力修正的循环力校准方法研究

2020-04-10田峰

田峰

(航空工业北京长城计量测试技术研究所,北京100095)

0 引言

循环力作为动态力的一种,其校准属力学校准四大热点(动态力、超大力、微小力及多分量力校准)之一。工程领域中的循环力一般由疲劳试验设备提供,这些设备主要包括:①各种用途的疲劳试验机;②单独或组合加载使用的作动器。疲劳试验机主要用于标准试样以及小型构件的疲劳/断裂性能试验;作动器主要用于大型构件及整机产品的疲劳/断裂性能试验以及复杂工况的模拟试验。疲劳试验设备提供的循环力,波形可分为正弦波、方波、三角波、梯形波等;幅值可分为恒幅、变幅等;频率可分为高频、低频等。

循环力校准的目的是使设备传感器显示的循环力值与加载到试样上的实际力值一致。循环力幅值误差一般来源于两个方面:测力系统性能和惯性力影响。设备自身的测力系统性能引入循环力误差的原因包括:①测力系统的静态力标定系数存在较大误差;②传感器的固有频率不够高,导致试验频率较高时传感器自身的响应不够;③与传感器配套的数据采集系统所设置的采样、滤波与试验频率不匹配。对于测力系统性能方面的原因引入的误差,可以通过诸如提高静态力标定的准确度、选用动态性能较好的测力系统等方法来予以避免或消除;而惯性力影响带来的误差,却是无法避免和消除的,只能尽量地减小,或者尽可能准确地知道其大小后予以修正。试验机的显示力值与试样实际受力值不一致,是由于试验机传感器与试样不在同一位置,二者间有不可忽略的构件质量,二者之间的连接刚度有限而不是无穷大,动态试验时二者间构件的质量具有了加速度,从而产生了惯性力,而该惯性力又不是对称地作用于传感器和试样上,故传感器和试样的受力不一致,导致了循环力误差的产生[1]。若知道了惯性力影响量大小的准确值,就可以准确知道加载到试样上的实际力值,或准确校准试验机的显示力值。惯性力影响量如何确定,需要对疲劳试验设备的振动系统做建模分析。

1 惯性力修正模型分析

1.1 振动系统建模

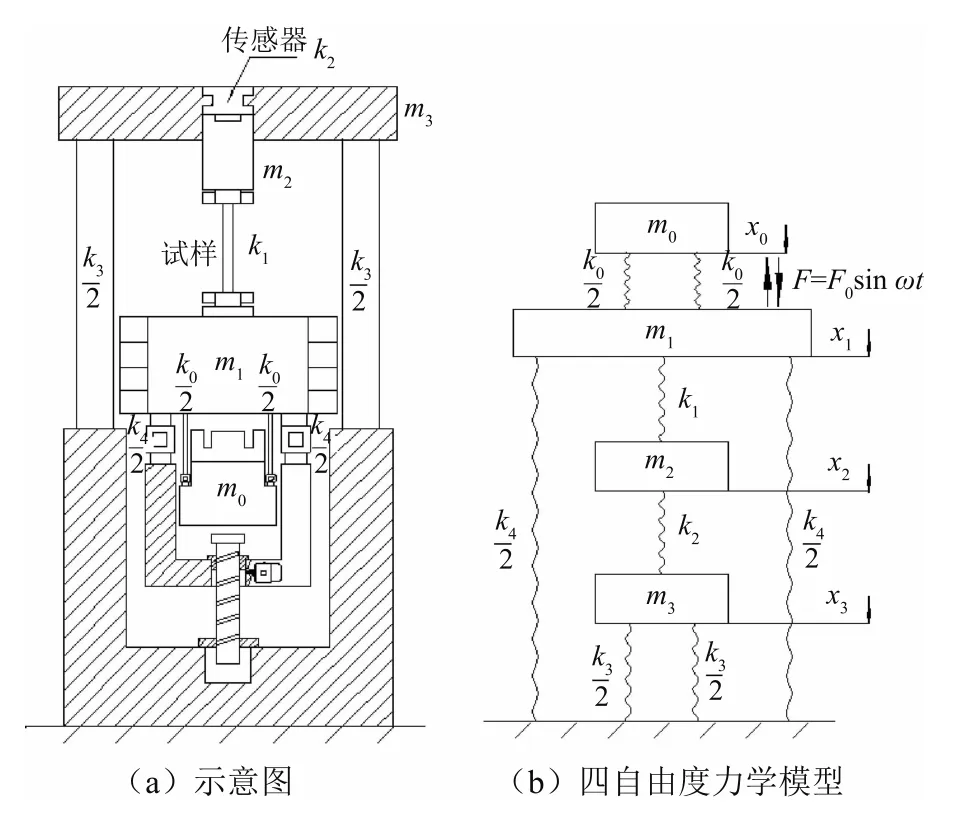

1.1.1 电磁共振式疲劳试验机四自由度振动模型(上端激振)

电磁共振式疲劳试验机示意图、四自由度力学模型[2]见图1。

图1 电磁共振式疲劳试验机

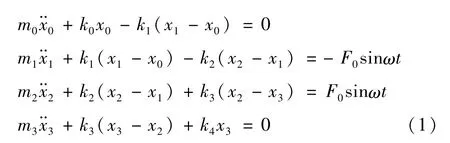

根据达朗贝尔原理建立的振动系统运动微分方程为

式中:mi为集中质量;xi为集中质量的位移;ki为弹性件的弹性系数;i=0,1,2,3,4;F0为激振力振幅;ω为工作角频率;t为时间。

如仅考虑系统稳态振动,则可解得参振质量位移运动规律,即

式中:R为系统的特征方程的系数行列式(下同);Δxi为弹性件的瞬时的变形量(下同)。则由式(2)得各弹性体的变形规律,有

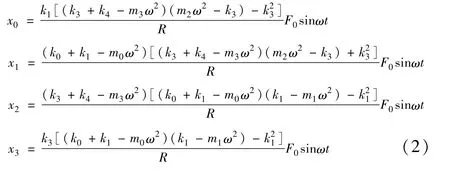

由式(3)得

展开整理,得试样与试验机传感器间作用力方程:

惯性力Fi为

试样的实际受力情况有两种:①试验机传感器位于固定端时,力传感器所受的力减去惯性力为试样实际受力;②试验机传感器位于激振端时,力传感器所受的力加上惯性力为试样实际受力。

1.1.2 电磁共振式疲劳试验机四自由度振动模型(下端激振)

电磁共振式疲劳试验机示意图、四自由度力学模型见图2。

根据达朗贝尔原理建立振动系统运动微分方程:

推导得惯性力Fi为

图2 电磁共振式疲劳试验机

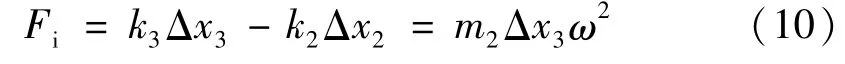

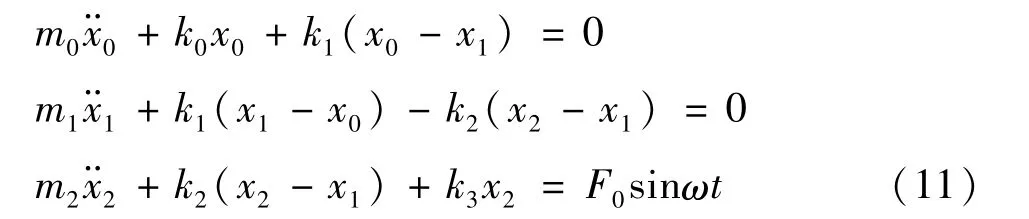

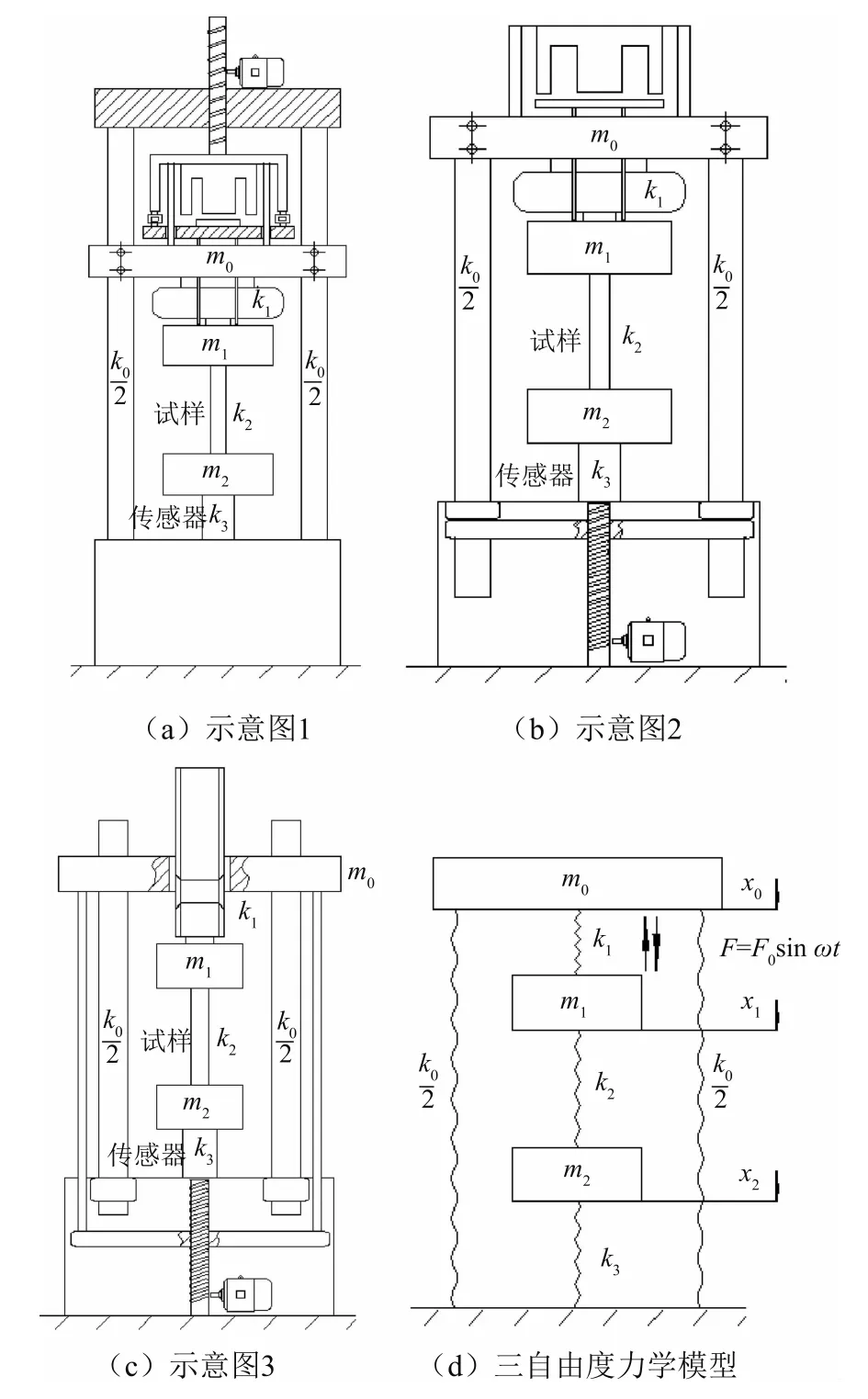

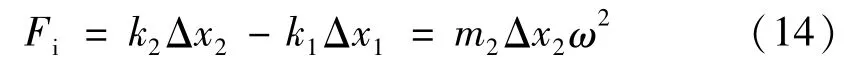

1.1.3 电磁共振式和电动式疲劳试验机三自由度振动模型

电磁共振式和电动式疲劳试验机示意图、三自由度力学模型见图3。其中,图3(a),(b)为两台电磁共振式疲劳试验机示意图,图3(c)为电动式疲劳试验机示意图,现已不常见的电液式谐振/非谐振疲劳试验机振动模型亦同图3(d)。根据达朗贝尔原理建立振动系统运动微分方程为

推导得惯性力Fi为

1.1.4 电液伺服式疲劳试验机三自由度振动模型

电液伺服式疲劳试验机示意图、三自由度力学模型[3]见图4。

根据达朗贝尔原理建立振动系统运动微分方程为

解得惯性力Fi为

1.1.5 局部模型

局部建模是针对计量校准关心的局部振动段进行的,即仅考虑试验机传感器与试样间的质量和刚度,而忽略传感器与试样以外的质量和刚度。这种情况下,任何一台疲劳试验机均可简化为二自由度振动模型,见图5。

图3 电磁共振式和电动式疲劳试验机

图4 电液伺服式疲劳试验机

振动系统运动微分方程:

图5 疲劳试验机二自由度局部振动模型

推导得惯性力Fi为

独立作动器的振动模型,与传感器位于激振端的电磁共振式疲劳试验机三自由度振动模型相同(见图3(b)),其惯性力计算同式(10)。因此,独立作动器的局部振动模型亦与疲劳试验机的局部振动模型(见图5)相同,其局部模型的惯性力计算同式(14)。

1.2 建模结果比较分析

1.2.1 惯性力相对影响量随影响因素的变化

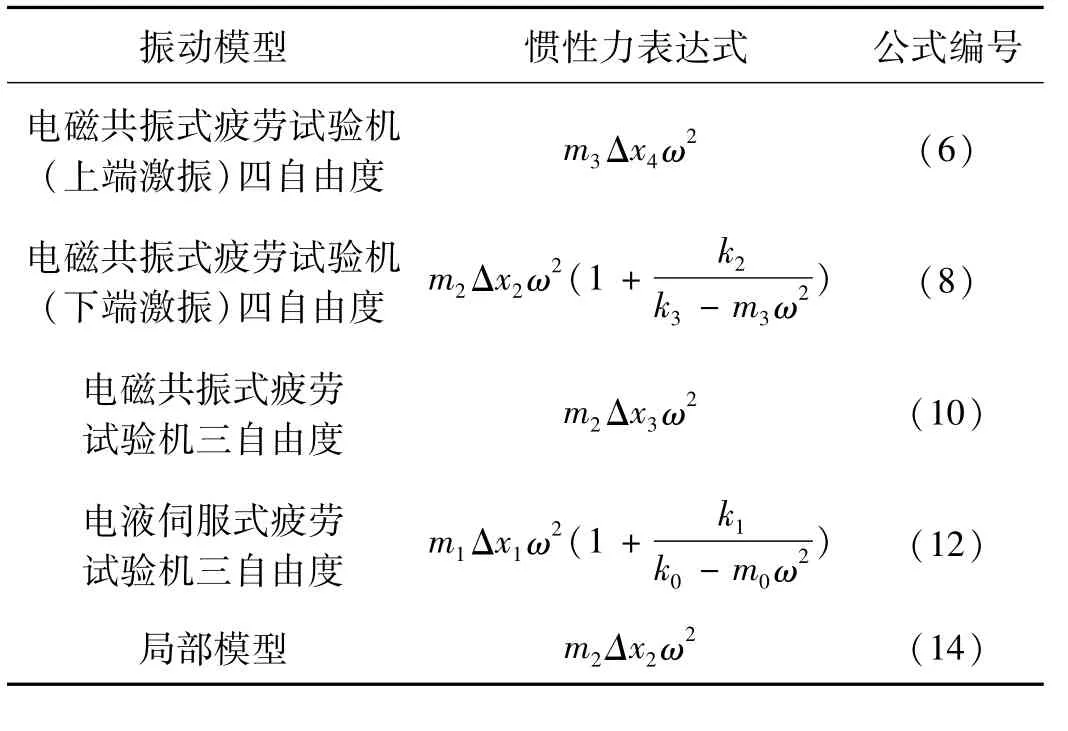

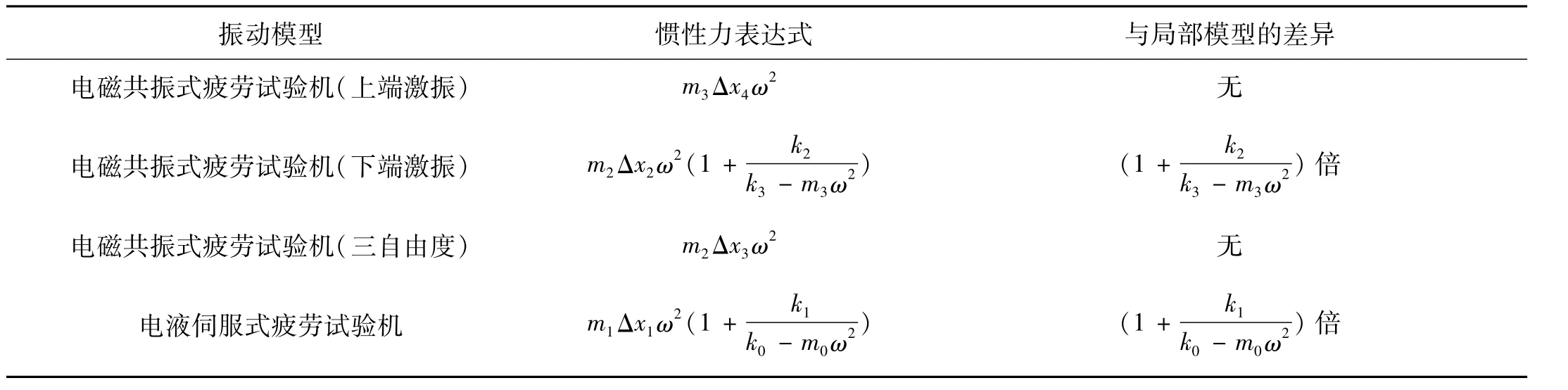

综合各种形式的主流疲劳设备的振动模型,其惯性力的表达式总结如表1所示。

表1 惯性力表达式汇总

综合比较表1中惯性力表达式,其基本形式为Fi=mΔxω2,即惯性力等于参振质量、参振质量的相对变形、工作角频率的平方三者的乘积。对于式(8)、式(12)对应的疲劳试验机,其惯性力表达式还多了一项mΔxω2k1/(k0-m0ω2),其中,k1/(k0-m0ω2)为机架刚度影响系数,k0-m0ω2为机架(横梁、立柱)刚度和质量的表达式。可见,对于式(8)、式(12)对应的试验机,传感器受力除了包含试样上的实际力,还包括了参振质量作用在传感器上的惯性力,以及由系统(主要指机架)刚度影响产生的作用在传感器上的惯性力分量。

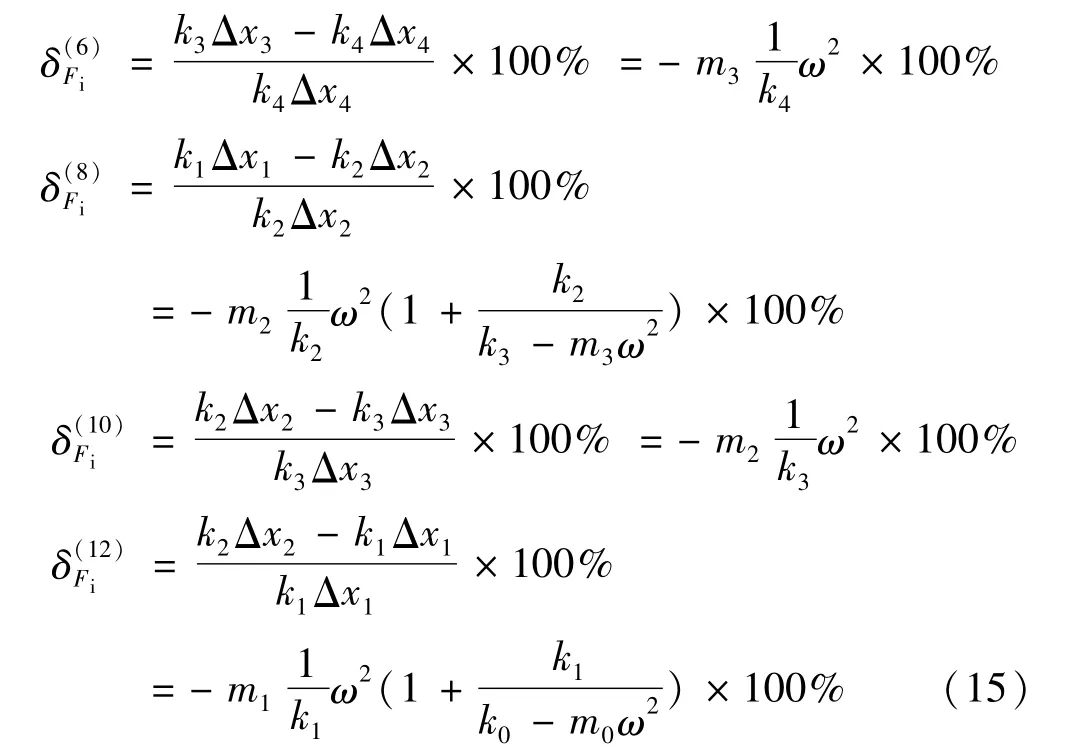

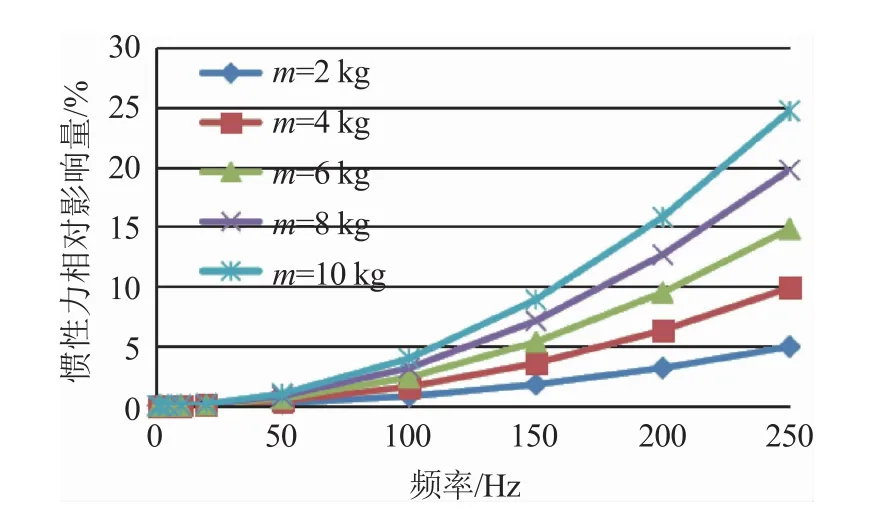

定义惯性力相对影响量为δFi,则由式(6)、式(8)、式(10)、式(12)分别可得惯性力相对影响量表达式如下:

由公式组(15)易知,惯性力相对影响量的一般表达式为

式中:m为试验机传感器几何中心与试样几何中心间的全部质量,即等效质量,kg;k为等效质量部分对应的等效刚度,N/m;ω为工作角频率,rad/s。

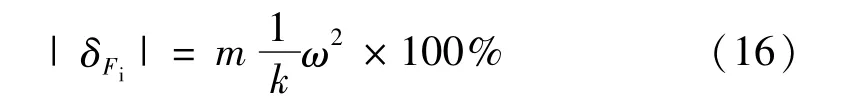

由式(16)易见,惯性力相对影响量与参振质量、工作角频率的平方成正比,与参振质量的等效刚度成反比。惯性力相对影响量随质量m的变化关系见图6(k=1×108N/m),惯性力相对影响量随刚度k的变化关系见图7(m=10 kg)。

图6 惯性力相对影响量与质量m的关系

图7 惯性力相对影响量与刚度k的关系

1.2.2 整机模型与局部模型的比较分析

比较局部模型的惯性力表达式与整机模型的惯性力表达式发现,式(14)与式(6)、式(10)完全一致,而与式(8)、式(12)相差一个机架刚度的影响系数。也就是说,局部模型的惯性力表达式,与电磁共振式疲劳试验机(上端激振)四自由度振动模型和电磁共振式疲劳试验机三自由度振动模型完全相同;与电磁共振式疲劳试验机(下端激振)四自由度振动模型和电液伺服式疲劳试验机三自由度振动模型相比,忽略了系统刚度的影响。整机模型与局部模型的惯性力表达式的差异见表2。

表2 整机模型与局部模型的惯性力表达式的差异

2 惯性力修正模型的试验验证

比对试验采用校准棒模拟疲劳试验设备的被测试样,此时,校准棒的实测值就是其真实受力。疲劳试验设备显示值与校准棒实测值的差,便是疲劳试验设备对该类试样进行试验的真实误差。当采用传感器法进行校准时,由于连接工装等参振部件的惯性力产生了额外的误差,因此,直接用疲劳试验设备显示值与标准传感器示值计算得到的误差,并不是疲劳试验设备对被测试样施加循环力的真实误差,而是相差一个惯性力影响量。这个由连接工装等参振部件产生的惯性力,经过刚度/位移法或加速度法修正后,即可得到疲劳试验设备施加到被测试样上的真实力值,进而可以计算得到疲劳试验设备对被测试样施加循环力的真实误差。

惯性力修正模型的验证试验总体方案如下:选取疲劳试验设备中使用量大覆盖面广的疲劳试验机作为被校设备,选取疲劳试验机施加的循环力作为被校对象,涵盖电液伺服式和电磁共振式两种疲劳机机型,包括传感器在固定端和激振端的4种情况,共进行4组比对试验。每组比对试验分别使用校准棒和传感器两类循环力校准装置,传感器法校准装置采用刚度/位移法和加速度法两种惯性力修正方法,验证刚度/位移法和加速度法两种惯性力修正模型修正结果的一致性,以及与校准棒法循环力校准方法测量结果的差异,若3个结果两两之间的差异小于1%,则模型验证成功,可得出惯性力修正模型有效的结论。

带惯性力修正的循环力校准系统由循环力测量分系统、惯性力修正分系统、同轴度测量分系统以及数据采集与处理分系统组成。其中,循环力测量分系统包括标准传感器子系统和校准棒子系统;惯性力修正分系统包括加速度法子系统以及刚度/位移法子系统。传感器是否适合在动态下使用,关键的一点就是其固有频率是否足够高,动态力测试的经验数据表明,传感器的固有频率为工作频率的15倍以上时,该传感器可用于该频率下的动态测试[4]。

2.1 惯性力修正的比对试验

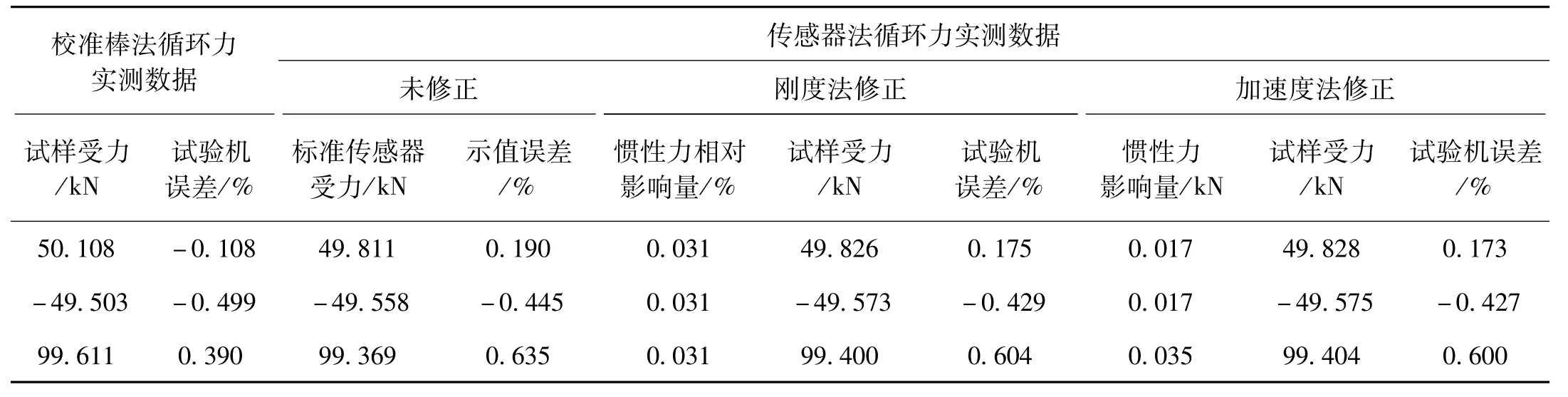

2.1.1 比对试验1

采用电液伺服式疲劳试验机,传感器在固定端。比对试验1的实测数据见表3,数据处理方法见参考文献[4]。其中:试验频率为20 Hz;试验机显示峰值为50 kN,谷值-50 kN,峰谷值范围100 kN;参振质量差为3.538 kg;参振刚度为2.0×108N/m;加速度为0.499g。

表3 比对试验1数据

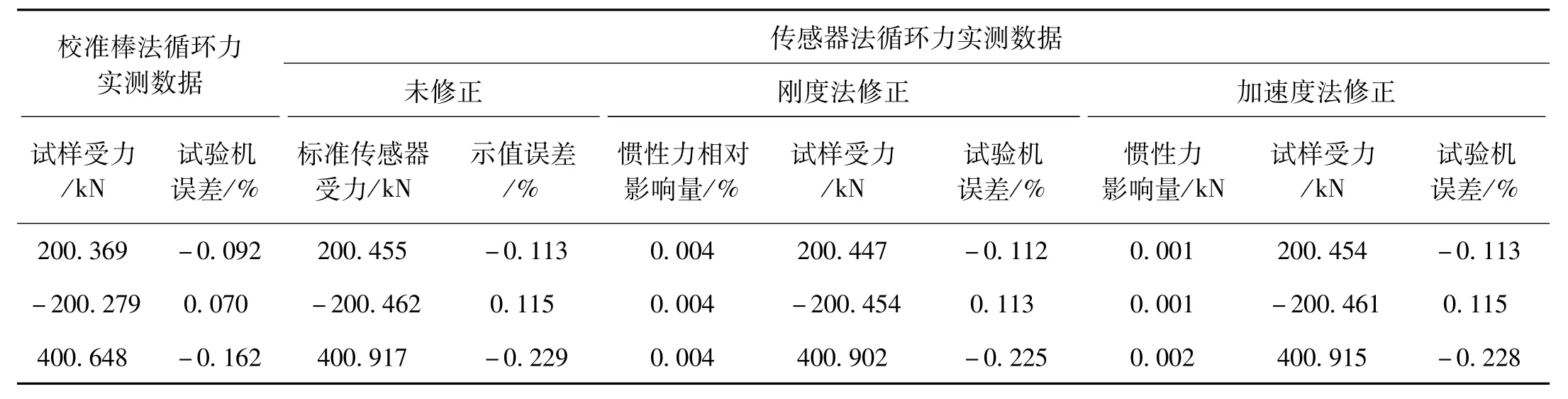

2.1.2 比对试验2

采用电液伺服式疲劳试验机,传感器在激振端。比对试验2的实测数据见表4。其中:试验频率为5 Hz;试验机显示峰值为200 kN,谷值-200 kN,峰谷值范围400 kN;参振质量差为7.033 kg;参振刚度为2.0×108N/m;加速度为0.014 g。

表4 比对试验2数据

2.1.3 比对试验3

采用电磁共振式疲劳试验机,传感器在固定端。比对试验3的实测数据见表5。其中:试验频率为117.7 Hz和113.2 Hz;试验机显示峰值10 kN,谷值-10 kN,峰谷值范围20 kN;参振质量差为3.4 kg;参振刚度3.0×108N/m;加速度1.602 g。

表5 比对试验3数据

2.1.4 比对试验4

采用电磁共振式疲劳试验机,传感器在激振端。比对试验4的实测数据见表6。其中:试验频率为159.6 Hz和162.3 Hz;试验机显示峰值10 kN,谷值-10 kN,峰谷值范围20kN;参振质量差为3.461 kg;参振刚度3.0×108N/m;加速度1.847g。

表6 比对试验4数据

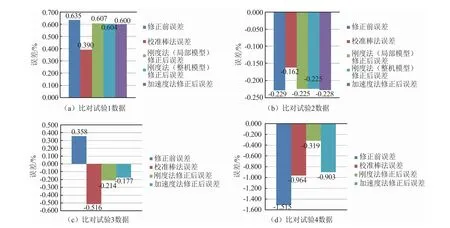

2.2 误差的比较分析

表3~表6所得测试结果,可由图8直观表示出来,4组比对试验的结果见表7。校准棒法、传感器法经刚度/位移法修正、传感器法经加速度法修正所得的疲劳设备误差中任意两者的最大差值均未超过1%,试验结果满足预期,惯性力修正模型的有效性得以验证。

图8 不同修正方法所得循环力误差的比较

3 结论

经过建模、比对实验和数据分析,总结以下结论:

1)惯性力影响量表达式的基本形式为Fi=mΔxω2,对于三自由度和四自由度的电磁共振式疲劳试验机(上端激振),惯性力的整机修正模型与局部修正模型没有区别;对于电液伺服式疲劳试验机和四自由度的电磁共振式疲劳试验机(下端激振),其惯性力表达式还多了一项mΔxω2k1/(k0-m0ω2),即机架刚度影响系数对惯性力的影响。

3)惯性力作用于固定端一侧与惯性质量直接相连的参振部件上。当试验机传感器位于固定端时,力传感器减去惯性力为试样实际受力;当试验机传感器位于激振端时,力传感器加上惯性力为试样实际受力。

4)根据比对试验结果,加速度法惯性力修正与刚度/位移法惯性力修正的差异基本上都在0.5%内,大部分在0.3%内,修正模型的有效性得以验证。个别比对数据的差异超出了0.5%,究其原因,可能是在加速度和刚度测试的过程中,加速度测量点和刚度测量段的选择与理想位置(等效质量点)不一致造成的,关于加速度沿加力轴线分布的不均匀性和刚度/位移测量方法的优化问题,需要更进一步地深入研究。