羊毛脂制备羊毛酸的工艺研究

2020-04-10许乃恒王小三金青哲王兴国

陈 洋,许乃恒,王小三,金青哲,王兴国

(江南大学 食品学院,江苏省食品安全与质量控制协同创新中心,江苏 无锡 214122)

羊毛脂是由羊的皮脂腺分泌出来的天然物质,与一般动植物油脂不同,羊毛脂几乎不含甘油三酯,而主要含蜡酯(由甾醇、脂肪醇与脂肪酸所生成),约占95%,还含有4%的游离醇以及少量的游离脂肪酸和烃类物质[1]。羊毛酸作为羊毛脂衍生物中最重要的产品之一,被广泛应用于化妆品中,较高纯度的羊毛酸是制备各种羊毛脂衍生物的主要原料[2]。研究表明,羊毛脂中含有丰富的支链脂肪酸(BCFA),其包含了胎脂中可检测到的全部支链脂肪酸[3]。支链脂肪酸对新生儿肠道及人类健康具有重要的作用[4-5],但其天然来源含量较低,人工合成价格高昂,而羊毛脂中支链脂肪酸含量高达50%以上,因此制备较高纯度的羊毛酸为提取并富集支链脂肪酸提供了可能[6]。

羊毛脂皂化产物中包含羊毛酸钠、未皂化脂、羊毛醇以及过量的氢氧化钠,由于前三者都具有表面活性而且性质极其相似,在分离过程中极易乳化并形成微乳液,从而导致分离不彻底[7]。目前常用的皂、醇、脂分离方法主要有盐析法、溶剂萃取法和超临界CO2萃取法。盐析法并不能彻底有效地解决羊毛酸中不皂化物含量问题[8];溶剂萃取法有机溶剂使用量大,毒性强[9];超临界CO2萃取法虽然能够达到较好的分离效果,但是设备昂贵,尚不能工业化生产。张珏等[10]通过两步加酸、溶剂萃取的方式制取羊毛酸,引入苯等大量有毒试剂,且纯度低。

本研究以羊毛脂为原料,在现有的羊毛脂皂化工艺基础上,增加了钙化、醇洗步骤,对钙化、醇洗过程的影响因素进行了初步探究,并结合气相色谱质谱联用仪对所制羊毛酸的脂肪酸组成进行分析。本研究提供了一种制备羊毛酸的新路径,相较于传统方法,羊毛酸的产率和纯度均得到了明显提高,为从羊毛脂中提取并富集支链脂肪酸提供了可能,为羊毛脂的深层次利用奠定了基础。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

羊毛脂,国药集团化学试剂有限公司;无水乙醇、无水氯化钙、三氟化硼-乙醚、无水硫酸钠、氢氧化钠、盐酸、无水甲醇、异丙醇为试剂级;正己烷,色谱纯,美国Fisher公司。

1.1.2 仪器与设备

JJ-1B强力恒速电动搅拌器;HH-601超级恒温水浴;Re-501型旋转蒸发器;SHZ-D(Ⅲ)循环水式真空泵;单重四级杆气相色谱质谱联用仪(ISQTMGC/MS with TRACE GC Ultra);带2414型示差折光检测器的Waters 1525型高效液相色谱仪(HPLC-RID)。

1.2 实验方法

1.2.1 羊毛酸的制备

1.2.1.1 工艺流程

羊毛脂—皂化—钙化—醇洗—酸化—萃取—有机层旋转蒸发—羊毛酸。

1.2.1.2 工艺说明

(1)皂化

羊毛脂的皂化遵循张珏等[11]的方法。在三颈烧瓶中加入1.5倍理论值的氢氧化钠和与羊毛脂体积质量比值为3的80%乙醇溶液,待体系温度达到70℃后,缓慢加入熔融态的羊毛脂,于70℃搅拌反应4 h。理论碱量按下式计算。

式中:SV为羊毛脂的皂化值(KOH),mg/g;56.11为氢氧化钾的摩尔质量,g/mol;40为氢氧化钠的摩尔质量,g/mol。

(2)钙化

皂化结束后加入盐酸将体系pH调至8~9,加入一定量的无水氯化钙,一定温度下反应一定时间后抽滤,得到滤饼层。

(3)醇洗

将钙化得到的滤饼层粉碎后加入3倍体积的溶剂,于一定温度下搅拌回流2 h后抽滤,得到滤饼层,如此反复数次。

(4)酸化、萃取、有机层旋转蒸发

将醇洗后得到的滤饼层(脂肪酸钙)粉碎后,加入去离子水,使用盐酸将pH调至3左右,于65℃下搅拌回流2 h,加入正己烷萃取析出的羊毛酸后转移至分液漏斗,水洗至中性。去除水层,有机层加入无水硫酸钠干燥后抽滤,滤液在45℃下旋转蒸发除去正己烷,得到羊毛酸。

1.2.2 高效液相色谱法(HPLC-RID)测定羊毛酸纯度

对制备的羊毛酸采用HPLC-RID进行分析,色谱条件:硅胶柱(4.6 mm×250 mm×5 μm);柱温30℃;样品质量浓度20 mg/mL;进样量20 μL;流动相为正己烷-异丙醇-甲酸(体积比15∶1∶0.003),流速1.0 mL/min。采用面积归一化法定量,以羊毛酸的相对含量表示产物羊毛酸纯度。对制备的羊毛酸称重并按下式计算羊毛酸产率。

所得羊毛酸量=C1×M1

式中:C1为产物中羊毛酸的含量;M1为产物羊毛酸的质量,g;SV为羊毛脂的皂化值(KOH),mg/g;56.11为氢氧化钾的摩尔质量,g/mol;320为羊毛酸的摩尔质量,g/mol;M2为羊毛脂的质量,g。

1.2.3 羊毛酸脂肪酸组成分析

脂肪酸甲酯化:取羊毛酸1~2滴,加入2 mL体积比为1∶3的三氟化硼-乙醚甲醇溶液,70℃振荡反应3 min,加入2 mL正己烷、2 mL饱和氯化钠溶液,上清液于10 000 r/min离心5 min,过膜待分析。

采用单重四级杆气相色谱质谱联用仪进行分析。气相色谱条件:DB-5色谱柱(30 m×0.25 mm,0.10 m);升温程序为初温120℃,保持0.5 min,以10℃/min升至230℃,保持8 min;进样口温度280℃;分流比100∶1;载气为He,流速1.2 mL/min。质谱条件:传输线温度250℃,离子源温度230℃,电子能70 eV,质量扫描范围50~500 u,溶剂延迟5 min。

通过检索NIST谱图库和Wiley以及参考文献[12-14]进行谱图解析,确认各个脂肪酸的化学结构,进行定性分析。采用面积归一化法进行定量分析。

1.2.4 数据处理

每组实验至少平行测定3次,所有数据均使用Origin 8.0软件中的一维ANOVA处理,并以“平均值±标准偏差”表示。用Turkey检验比较组内数据的差异性,以不同字母表示在P<0.05水平上存在显著性差异。

2 结果与讨论

2.1 钙化工艺条件的优化

在醇洗溶剂为乙醇、醇洗温度60℃、醇洗次数4次的条件下,改变钙化工艺条件,以羊毛脂为原料按1.2.1制备羊毛酸,考察钙化工艺条件对羊毛酸产率的影响。

2.1.1 无水氯化钙添加量对羊毛酸产率的影响

在钙化温度50℃、钙化时间1 h条件下,选取5种不同的无水氯化钙添加量1x、1.1x、1.2x、1.3x和1.4x(x为无水氯化钙理论添加量)进行实验,考察无水氯化钙添加量对羊毛酸产率的影响,结果如图1所示。

图1 无水氯化钙添加量对羊毛酸产率的影响

无水氯化钙与皂化反应之后的羊毛酸钠进行复分解反应,生成在水和低级醇中几乎不溶的羊毛酸钙沉淀。由于体系中存在一定量的氢氧化钠,加入的无水氯化钙不仅会与羊毛酸钠反应,同时也会与残余的氢氧化钠发生反应,从而导致羊毛酸产率低,因而选择加入过量的无水氯化钙。无水氯化钙添加量过少,则体系中存在未反应的羊毛酸钠,导致羊毛酸产率降低;无水氯化钙过量,不仅造成原料的浪费,同时增加后期水洗的负担。由图1可知,随着无水氯化钙添加量的增加,羊毛酸产率逐渐增加,当无水氯化钙添加量为1.2倍理论值时,羊毛酸产率基本达到平衡,虽然随着无水氯化钙添加量的继续增加,羊毛酸产率略微增加,但趋于平缓。综合考虑,选取无水氯化钙添加量为1.2倍理论值。

2.1.2 钙化温度对羊毛酸产率的影响

在加入1.2倍理论值的无水氯化钙、钙化时间1 h条件下,选取5种不同的钙化温度40、45、50、55、60℃进行实验,考察钙化温度对羊毛酸产率的影响,结果如图2所示。

图2 钙化温度对羊毛酸产率的影响

皂化反应结束后,由于体系中含有一定量的羊毛醇,羊毛醇熔点较高,体系温度较低,造成羊毛醇凝固,无法进行有效的搅拌,从而导致反应不充分,因此选取40℃作为起始温度来探究钙化温度对羊毛酸产率的影响。在实验中发现,钙化温度较低时出现了较细的结块颗粒,说明在反应中发生了晶粒包裹现象。羊毛酸钠与无水氯化钙的复分解反应较快,体系中的钙离子首先与产物颗粒表面的羊毛酸钠反应生成羊毛酸钙沉淀,进而将颗粒内部的羊毛醇和未反应的羊毛酸钠包裹进去,导致反应不充分,羊毛酸产率较低[15]。由图2可知,随着钙化温度的升高,羊毛酸产率不断增加,当钙化温度达到50℃时,羊毛酸产率达到最高,钙化温度继续升高羊毛酸产率反而略微降低,因此选取钙化温度为50℃。

2.1.3 钙化时间对羊毛酸产率的影响

在加入1.2倍理论值的无水氯化钙、钙化温度50℃条件下,选取5种不同的钙化时间0.5、1、1.5、2、2.5 h进行实验,考察钙化时间对羊毛酸产率的影响,结果如图3所示。

由图3可知,钙化反应0.5 h,羊毛酸产率即可达到70%以上,钙化反应1 h,反应即可达到平衡,羊毛酸产率达到82.38%。羊毛酸钠与无水氯化钙的钙化反应属于复分解反应,反应速度较快,短时间内即可形成脂肪酸钙沉淀。因此,选取1 h作为优选的钙化时间。以优选的钙化反应条件进行醇洗工艺条件的优化。

图3 钙化时间对羊毛酸产率的影响

2.2 醇洗工艺条件的优化

2.2.1 醇洗溶剂类型对羊毛酸纯度的影响

羊毛醇以及未皂化完全的羊毛脂在苯和热的低级醇中均有较好的溶解性。由于苯毒性较强,出于安全以及环保的考虑,本研究选取低级醇作为醇洗溶剂。在醇洗温度60℃、醇洗次数4次条件下,选取3种不同的醇洗溶剂无水乙醇、无水甲醇和异丙醇进行实验,考察醇洗溶剂类型对羊毛酸纯度的影响,结果如图4所示。

图4 醇洗溶剂类型对羊毛酸纯度的影响

由图4可知,3种低级醇均能较好地去除羊毛酸钙中携带的羊毛醇以及未皂化的羊毛脂,无水乙醇和异丙醇的效果更佳。由于无水乙醇成本较低,选取无水乙醇作为醇洗溶剂。

2.2.2 醇洗温度对羊毛酸纯度的影响

在无水乙醇为醇洗溶剂、醇洗次数4次条件下,选取5种不同的醇洗温度50、55、60、65、70℃进行实验,考察醇洗温度对羊毛酸纯度的影响,结果如图5所示。

由图5可知,醇洗温度对羊毛酸纯度具有较大的影响。当温度较低时,一部分羊毛醇未能充分地溶解于无水乙醇中,在抽滤的过程中,羊毛酸钙中存在着一部分未溶解的羊毛醇,导致后续制取的羊毛酸纯度较低。随着醇洗温度的不断升高,羊毛醇更好地溶解于无水乙醇中,羊毛酸纯度不断增加,当醇洗温度达到60℃后,羊毛酸纯度趋于稳定。因此,选取60℃作为优选的醇洗温度。

图5 醇洗温度对羊毛酸纯度的影响

2.2.3 醇洗次数对羊毛酸纯度的影响

在醇洗溶剂为无水乙醇、醇洗温度60℃条件下,选取5种不同的醇洗次数2、3、4、5、6次进行实验,考察醇洗次数对羊毛酸纯度的影响,结果如图6所示。

图6 醇洗次数对羊毛酸纯度的影响

由图6可知,醇洗次数对羊毛酸纯度影响较大,随着醇洗次数的增加,混杂于羊毛酸钙中的羊毛醇以及未皂化的羊毛脂不断被去除,当醇洗次数达到4次时,羊毛酸纯度达到平衡。虽然随着醇洗次数的持续增加,羊毛酸纯度略微增加,但无水乙醇的用量增大,增加了溶剂回收的成本。综合考虑,醇洗次数优选为4次。在此条件下,羊毛酸纯度达到84.76%。

本研究同时采用张珏[16]、Yao[6]等的方法制备羊毛酸,发现羊毛酸产率不到20%,同时纯度不到60%,羊毛酸中含有较多的羊毛醇,羊毛酸产品品质较低。由此可见,本研究提出并优化的羊毛酸制取新工艺,能够显著提高羊毛酸产率和纯度。

2.3 羊毛酸脂肪酸组成分析

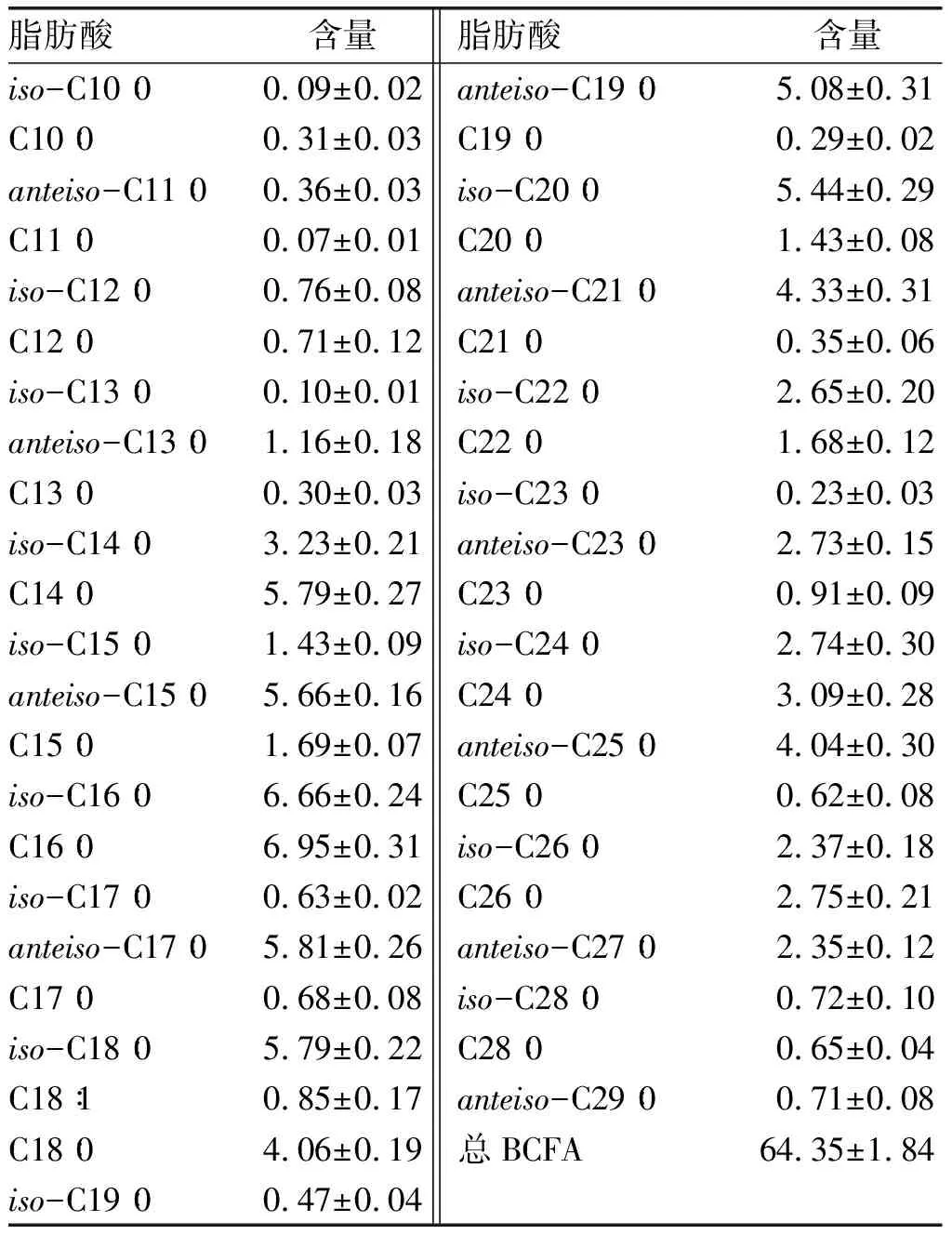

采用气相色谱质谱联用仪对所制备的羊毛酸进行脂肪酸组成分析,结果如表1所示。

由表1可知,羊毛酸中主要为饱和脂肪酸,其中支链脂肪酸含量高达64.35%,碳链长度为C10~C29。研究表明母乳中主要的支链脂肪酸为iso-C14∶0、iso-C15∶0、anteiso-C15∶0、iso-C16∶0、iso-C17∶0和anteiso-C17∶0[17]。羊毛酸中含有以上6种支链脂肪酸,且含量较高,后期可以采用尿素包埋等方法富集支链脂肪酸。

表1 羊毛酸脂肪酸组成 %

3 结 论

本研究在现有的羊毛脂皂化工艺基础上,增加了钙化、醇洗步骤,对钙化、醇洗过程的影响因素进行了初步探究,并结合气相色谱质谱联用仪对所制羊毛酸的脂肪酸组成进行了分析。优化的钙化反应条件为:无水氯化钙添加量为理论值的1.2倍,钙化温度50℃,钙化时间1 h。优化的醇洗条件为:醇洗溶剂为无水乙醇,醇洗温度为60℃,醇洗次数4次。在优化条件下,羊毛酸产率为82.38%,羊毛酸纯度为84.76%。羊毛酸中检测出25种支链脂肪酸,含量为64.35%。本研究提供了一种制备较高纯度羊毛酸的新路径,同时为从羊毛脂中提取并富集支链脂肪酸提供了可能,为羊毛脂的深层次利用奠定基础。