单一脂肪酸及其甘油酯催化裂化对制备烃类的影响

2020-04-10徐天宇苏有勇崔君君孙浩伟

徐天宇,苏有勇,崔君君,孙浩伟

(昆明理工大学 农业与食品学院,昆明 650500)

随着全球变暖和能源危机的加剧,人们开始考虑友好的新型能源生产方式[1]。生物油是生物质能最主要的形式之一,具有可再生性、经济性、能量密度高、潜力巨大的特点。但是生物油的热值低、含氧量高、含碳比率低、水分含量高和酸性强等缺陷阻碍了其作为烃类的利用[2]。

科学家们提出了许多改善生物油缺陷的方法,包括催化裂化[3-4]、临氢催化[5]、催化酯化[6]和乳化[7]等。其中,催化裂化技术是十分具有前景的改质方式,自20世纪30年代天然黏土催化剂应用于早期固定床反应器开始,催化裂化技术逐步进入人类视野。20世纪40年代后,USY和ZSM-5等沸石分子筛开始被广泛应用,催化剂应用范围进一步扩展。21世纪以来,对产物选择性更高的ZRP-1和ZRP-5等催化剂被开发出来,使得在催化裂化反应中活性组分可以精准应用[8-12]。

Buzetzki等[13]以NaY沸石和斜发沸石分子筛为催化剂,以菜籽油、葵花籽油、大豆油和麻疯树籽油以及使用后的煎炸油为不同类型的油脂原料,进行催化裂化反应,发现油类型对冷凝后的液体产物的产率和特性没有显著影响,经处理的冷凝产物与化石柴油混合符合EN 590标准,因此可用作柴油燃料的组分。Adam等[14]通过原位改性中孔催化剂,将云杉木快速转化得到热解蒸气,结果表明:在液体有机相中,随着碳氢化合物和苯酚含量的增加,羰基和羧基等含氧基团大幅减少,提高了生物油的性能。马文超等[15]采用羟基丙酮、乙酸乙酯、愈创木酚3种化合物进行催化裂解反应,探究了其裂解特性和催化剂失活性质。结果表明:酮类和酯类裂解产物主要以CO和烯烃为主,而愈创木酚裂解产物仍以酚类物质为主,并且推测生物油裂化主要以脱氧和环化反应为主。

从现有催化裂化反应研究结果来看,催化剂的合理使用能够将生物油转化为高热值和高稳定性的烃类,但其中的羧酸、醇、酮和酯类等含氧衍生物仍少量存在,同时催化剂易结焦而堵塞失活。由于动植物油成分复杂,为明确催化裂化特性和反应机理,本文以单一脂肪酸及其甘油酯为反应物,以HZSM-5沸石分子筛为催化剂,进行催化裂化反应,考察单一脂肪酸及其甘油酯催化裂化对制备烃类的影响,并分析其反应机理。

1 材料与方法

1.1 试验材料

1.1.1 原料与试剂

油酸、三油酸甘油酯、单油酸甘油酯、软脂酸、硬脂酸和单硬脂酸甘油酯等均为分析纯,由国药集团化学试剂有限公司提供;HZSM-5沸石分子筛(硅铝摩尔比值为27),购于天津南开催化剂厂。

1.1.2 试验装置

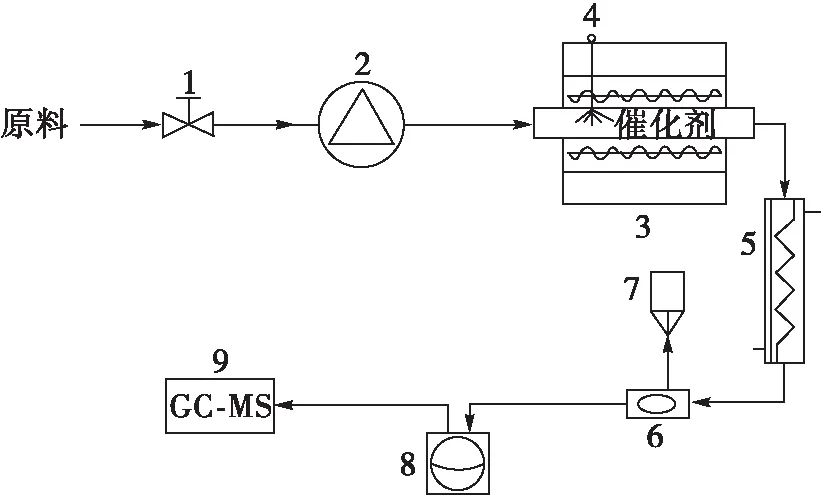

常压下,原料在催化剂的作用下,于实验室自制固定床催化裂化反应装置(高温反应釜长度560 mm,内径24 mm)中进行裂化反应,装置流程如图1所示。催化剂在高温反应釜内中间位置,上下部利用小石子填充,起固定作用。

注:1.进料阀;2.蠕动泵;3.高温反应釜;4.温控感应器;5.冷凝装置;6.气液分离器;7.气体收集装置;8.液体收集装置;9.GC-MS检测装置。

图1 催化裂化反应装置流程图

1.2 试验方法

1.2.1 催化裂化反应

以6种原料(油酸、三油酸甘油酯、单油酸甘油酯、软脂酸、硬脂酸和单硬脂酸甘油酯)作为反应物,以HZSM-5沸石分子筛作为催化剂,50 g原料(常温下为固体的反应物添加适量热乙醇溶解)经蠕动泵进入高温反应釜内,在反应温度475℃、催化剂与原料质量比3∶10、质量空速6.99 h-1条件下[16],分别进行催化裂化反应,得到各自对应的液体产物。主要考察原料的转化率和液体产物的皂化值、酸价以及催化剂的结焦情况,并分析对比液体产物的成分。

1.2.2 相关指标的计算

原料转化率的计算如式(1)所示,催化剂的结焦计算如式(2)所示,以有效氢碳比(H/C)eff评价生物油中含氧量和不饱和度对催化剂寿命的影响[17-18],如式(3)所示。

(1)

Δ=m4-m3

(2)

(H/C)eff=(H-2O)/C

(3)

式中:ε为原料转化率,%;m为原料质量,g;m1为生成液体产物的质量,g;m2为液体产物中水的质量,g;Δ为催化剂结焦量,g;m3为反应前催化剂质量,g;m4为反应后催化剂质量,g;(3)式中等号右侧以原料化学式中C、H、O的原子数计算。

酸价的测定依据GB/T 5530—2005《动植物油脂 酸价和酸度测定》;皂化值的测定依据GB/T 5534—2008《动植物油脂 皂化值的测定》;液体产物成分及含量参照文献[19],采用美国Finnigan公司TRACE DSQ气相色谱-质谱联用仪测定。

2 结果与讨论

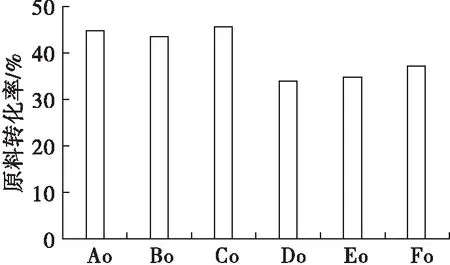

2.1 原料对转化率的影响(见图2)

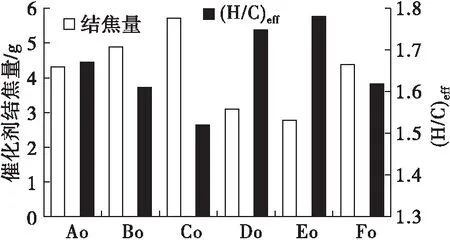

注:Ao、Bo、Co、Do、Eo、Fo分别为油酸、三油酸甘油酯、单油酸甘油酯、软脂酸、硬脂酸、单硬脂酸甘油酯。下同。

图2 原料对转化率的影响

由图2可知:油酸和单油酸甘油酯的转化率较高,分别为44.90%和45.90%,而软脂酸、硬脂酸和单硬脂酸甘油酯的转化率较低,从反应物分子结构上看,可能是因为这3种反应物相比于油酸及其甘油酯均缺失碳碳双键,裂化过程中较少形成烃类自由基或碳正离子,脱氢反应减轻,芳香烃类物质生成减少,随之液体产物产率降低;其次,该3种反应物均与适量乙醇发生共裂化,有研究者对不同族类的反应物与乙醇的共裂化行为进行了探究,发现醇、酸和酮等小分子物质具有较高的裂化活性,不易沉积造成催化剂的孔隙堵塞[20],故而上述3种反应物的裂化反应程度更深,转化率较低。

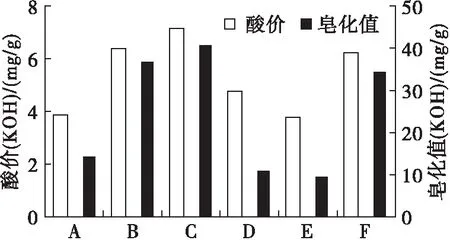

2.2 原料对液体产物品质的影响

原料经催化裂化反应后得到的液体产物的酸价和皂化值如图3所示。

注:A、B、C、D、E、F分别为原料油酸、三油酸甘油酯、单油酸甘油酯、软脂酸、硬脂酸和单硬脂酸甘油酯对应的液体产物。下同。

图3 原料对液体产物酸价和皂化值的影响

由图3可知,液体产物A的酸价(KOH)最低,为3.84 mg/g,其皂化值(KOH)也相对较低,为14.34 mg/g。液体产物B、C的酸价较液体产物A的高,这是因为在相同反应温度下,酯基的断裂和羧酸的脱氧反应程度较浅;对比液体产物D、E和A的皂化值以及F、B和C的皂化值,发现其相差不大,体现了乙醇对酯基的断裂作用无明显影响。

2.3 原料对催化剂结焦量的影响

原料经催化裂化反应后催化剂的结焦量和原料的(H/C)eff如图4所示。

图4 原料对催化剂结焦量的影响

由图4可知,硬脂酸的结焦量最低,为2.8 g,油酸的结焦量为4.3 g,这可能是由于(H/C)eff的影响所导致。单油酸甘油酯的(H/C)eff最低,硬脂酸的(H/C)eff最高,综合图2和图3考虑,单油酸甘油酯的转化率和其液体产物的酸价和皂化值等指标最高,而硬脂酸的转化率和其液体产物的酸价和皂化值等指标则较低,体现了(H/C)eff越低,原料含氧量和不饱和度越高,催化剂在高温反应中更易失活而造成孔内堵塞,催化裂化效果越差。乙醇的(H/C)eff相对于原料较高,与乙醇共裂化的原料反应后催化剂结焦量较其他原料的更低(见图4),再次体现了(H/C)eff越高,催化剂越不易失活的规律。

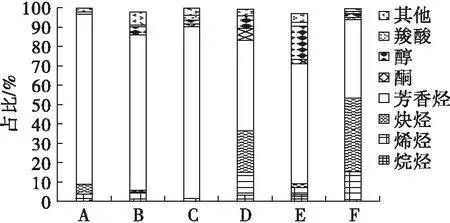

2.4 原料对液体产物成分分布的影响(见图5)

图5 原料对液体产物成分分布的影响

由图5可知,A~F主要成分为链烃类、芳香烃和含氧衍生物等。其中,芳香烃类成分占比最高,这是HZSM-5沸石分子筛的择形性导致,该成分以C5~C12的组分为主,是化石汽油的主要成分。液体产物A~C的芳香烃类化合物含量较液体产物D~F的高,而其链烃类和含氧衍生物含量则较低,可能的原因是:①乙醇的加入对原料在HZSM-5沸石分子筛上发生的芳构化反应[20]具有抑制效果,芳香烃含量减少的同时,短链烃类和作为催化裂化反应中间体的含氧衍生物增加。首先乙醇发生分子内脱水[21],得到目的产物乙烯;乙烯脱氢后使得催化裂化反应生成的芳香烃环加成转化为环烷烃,芳香烃减少的同时,烷烃和炔烃含量增加;由于芳香烃的加氢反应,使得脱羰加氢脱氧反应受到抑制,含氧化合物虽无法完全以CO、CO2和H2O等小分子的形式脱除,但也未大量缩聚,而是留在了液体产物中,造成D~F的含氧化合物含量增加;由于含氧化合物并未发生缩聚、烯烃较少聚合、多核芳香烃(蒽、芘等)的生成减少,从而使得催化剂结焦现象减轻。②从原料分子结构上看,由于软脂酸、硬脂酸和单硬脂酸甘油酯不含碳碳双键,使得整个分子体系并不存在类似油酸的碳碳双键处出现拐角的现象,大量的碳碳单链上的氢发生转移,生成不饱和的链烃类,而经过催化剂择形后产生的芳香烃经加成后变成环烷烃,并发生开环,造成芳香烃含量降低。

综上,选择油酸作为原料制备烃类较佳。

2.5 原料催化裂化反应历程探究

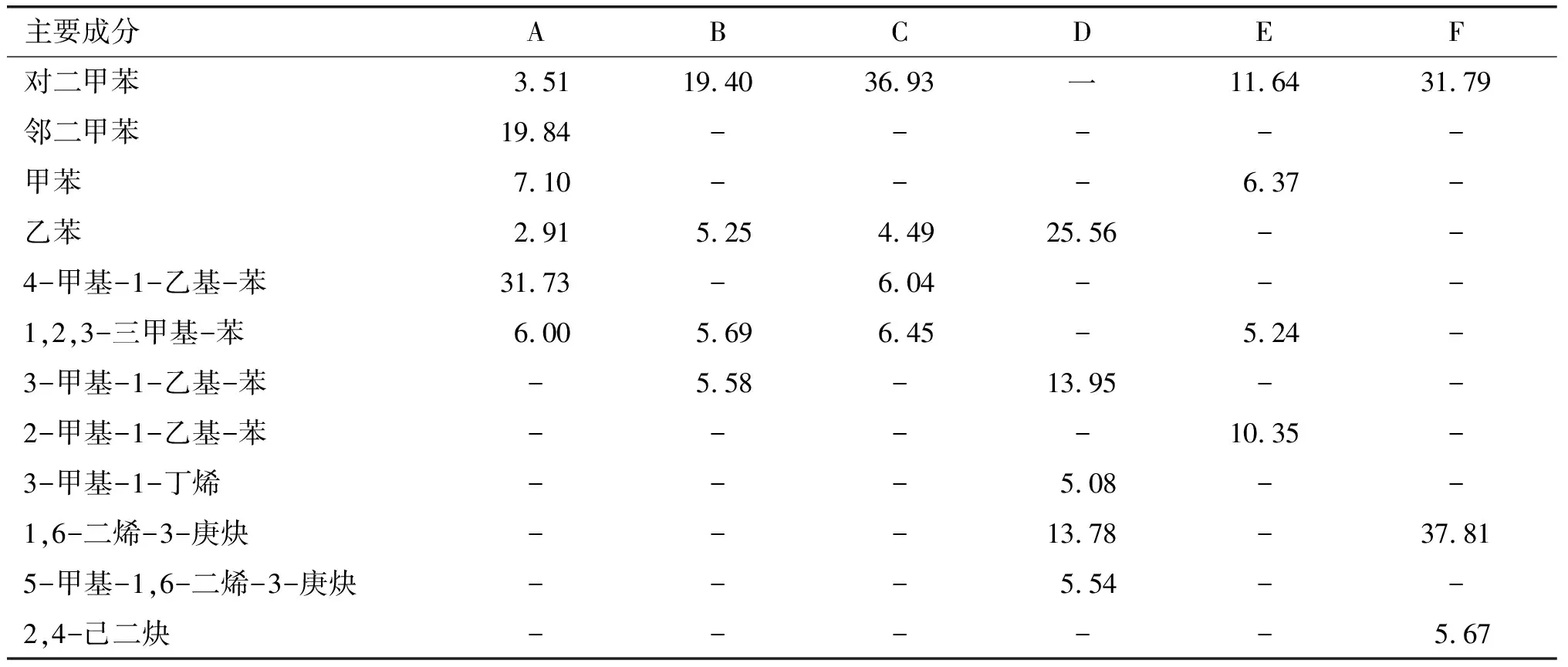

采用GC-MS分析后,液体产物的主要成分及含量如表1所示。

表1 液体产物主要成分及含量 %

由表1可知:液体产物A、B、C、E中,芳香烃类物质含量较高,其中液体产物A的芳香烃含量最高,为71.09%;而液体产物D、F中的主要成分除芳香烃外,还存在含量较多的链烃类物质,F中的链烃类物质含量最高,为43.48%,可能的原因是链烃类物质是催化裂化中间产物,体现了油酸及其甘油酯中碳碳双键的存在对芳构化有促进作用。

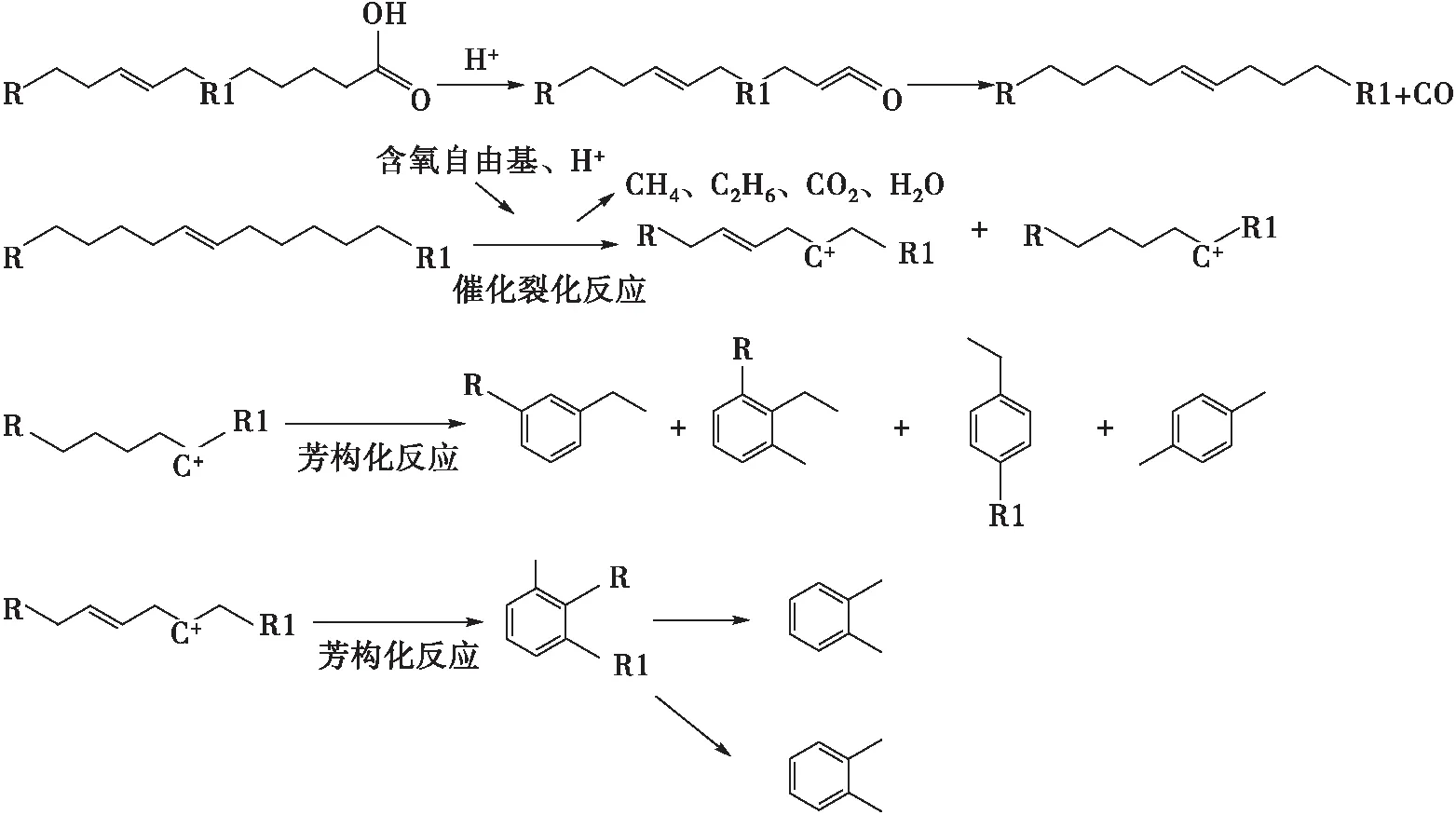

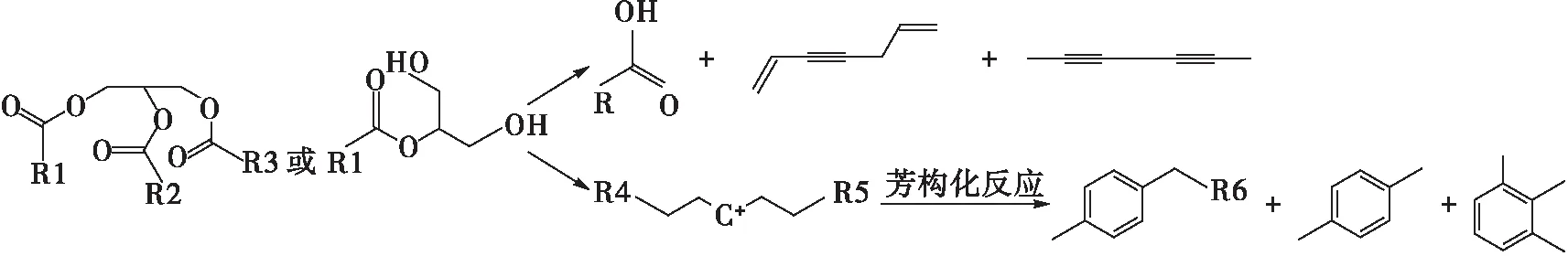

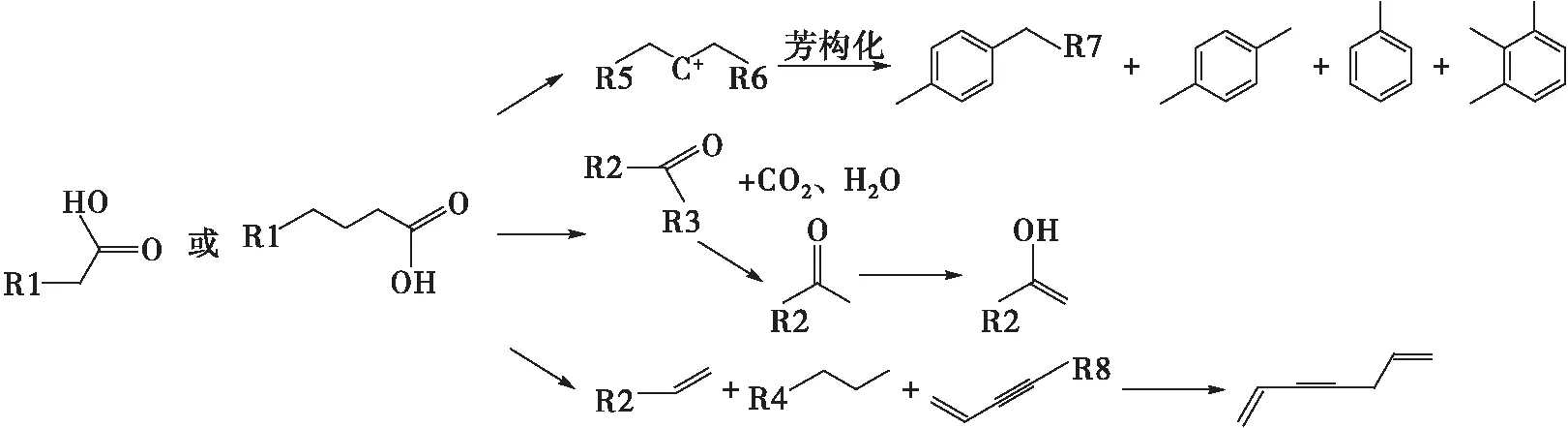

图6、图7和图8分别是油酸、单(三)脂肪酸甘油酯和硬脂酸或软脂酸的反应历程。

图6 油酸反应历程

图7 单(三)脂肪酸甘油酯反应历程

图8 软脂酸或硬脂酸反应历程

如图6所示,油酸分子在催化剂提供的酸性质子(H+)作用下,首先断裂为烯酮和短链烃类分子,烯酮进一步脱羰,释放CO后转化为烃类,随后短链烃类分子在含氧自由基和催化剂的酸性位点共同作用下,释放出低碳烯烃、二氧化碳和甲烷等气态小分子产物,促使其形成碳正离子,从而加剧裂化反应进行。大部分碳正离子两两结合,发生芳构化反应,形成5~6元环,形成新的芳香烃类化合物。单脂肪酸甘油酯和三脂肪酸甘油酯反应历程类似,如图7所示,单(三)脂肪酸甘油酯初步裂化后,生成羧酸和链烃类,碳正离子结合形成芳香烃类化合物;如图8所示,软脂酸或硬脂酸的羧酸裂化后,生成酮和气体小分子含氧化合物,酮经过还原生成醇,同时,生成的短链裂化为烯烃、炔烃,其碳正离子两相结合发生芳构化反应得到芳香烃。

3 结 论

研究分析表明,油酸作为原料制备烃类较佳,在反应温度475℃、催化剂与原料质量比3∶10、质量空速6.99 h-1条件下,其转化率为44.90%,液体产物的酸价(KOH)为3.84 mg/g、皂化值(KOH)为14.34 mg/g,催化剂结焦量为4.3 g(原料为50 g),液体产物主要成分是芳香烃类化合物(71.09%),其他化合物含量均较少。

三油酸甘油酯、单油酸甘油酯的转化率较高,但液体产物品质较差,其主要成分是芳香烃类化合物;软脂酸、硬脂酸和单硬脂酸甘油酯的转化率较低,液体产物品质较佳,其主要成分以芳香烃为主,链烃类次之。推测上述原料裂化主要发生芳构化、氢转移和脱氧反应,并对芳香烃和炔烃有较高的选择性。