适用于水上施工的船闸闸首结构与施工方法

2020-04-09章少兰

刘 峥,章少兰,黄 珑

(1.中交水运规划设计院有限公司,北京 100007;2.中设设计集团股份有限公司,江苏 南京 210014)

传统干地施工船闸闸首的结构形式一般为整体坞式结构,施工方法是:基坑开挖及支护,降排水及防渗→浇筑边底板和中间底板,预留施工宽缝→分层浇筑廊道及边墩→进行宽缝封浇。此方法的优点是施工工艺成熟、能有效减少边墩产生的不均匀沉降,因此被广泛应用于船闸闸首施工中。然而,此方法并不适用于水上施工船闸闸首。目前,大部分研究都是基于干地施工船闸闸首,对水上施工船闸研究很少。本文结合舟山某船闸工程,研究水上施工船闸闸首的结构形式和施工方法,提出适用于水上施工条件的预制沉箱与现浇混凝土相结合的新型闸首结构形式,同时考虑水下岩基的特点和闸首特殊的防渗要求,采用爆破炸礁与水下升浆混凝土相结合的地基处理方式。

1 工程概况

舟山某船闸位于舟山岛以南。工程依托现有凤凰岛和皇地基岛,在两岛之间围海筑堤形成相对封闭水域。为保持港池水位恒定并提供游艇进出港池通道,在西侧海堤紧靠凤凰岛处布置同等规模船闸2座,平行并靠,船闸级别为Ⅶ级,规模为双线6 m×23 m×2.1 m(口门宽度×闸室有效长度×槛上水深)[1]。

2 工程自然条件

2.1 潮汐和潮位特征

工程区域潮波以M2分潮为主,潮汐可归属为非正规半日浅海潮类型。多年平均涨潮历时为5 h 40 min,落潮历时为6 h 45 min。潮位特征值如下(85国家高程基准面):多年平均高潮位1.22 m,多年平均低潮位-0.83 m,多年平均年最高潮位2.31 m,多年平均年最低潮位-1.96 m,多年平均潮位0.22 m。

2.2 设计水位

工程采用设计潮位如下:校核高潮位 3.28 m,校核低潮位-2.30 m,设计高潮位2.58 m,设计低潮位-2.13 m,沉箱安放保证水位0.80 m。

2.3 潮流特征

2.4 波浪

工程区海域波浪以风浪为主,设计波要素见表1。

表1 50 a一遇设计波要素

2.5 工程地质

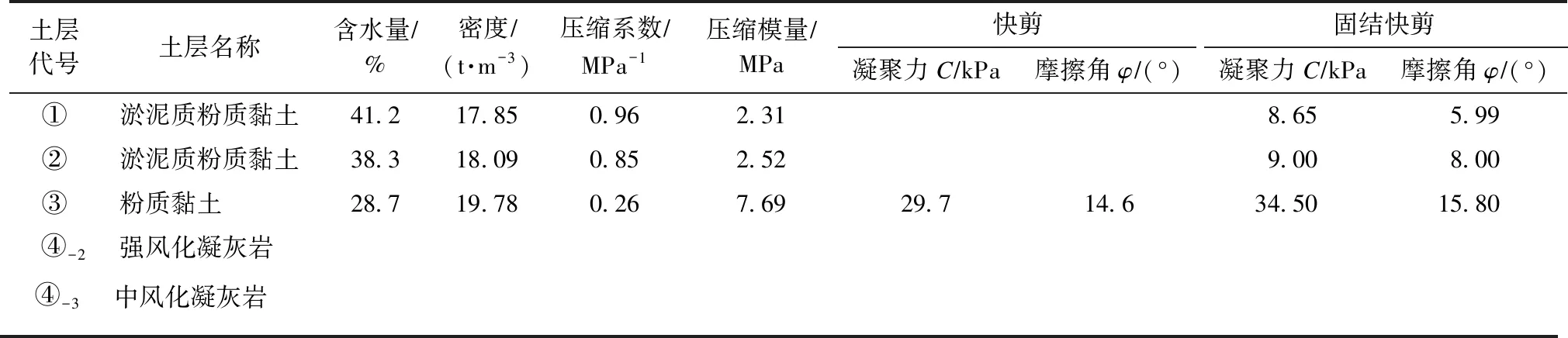

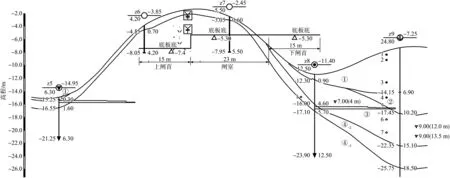

工程场地可划分为4个工程地质层。第①层淤泥质粉质黏土,灰-灰黄色,层面高程-13.75~0.56 m,具有含水量、压缩性、灵敏度都高的特点;第②层淤泥质粉质黏土,灰色,呈流塑状,具有含水量、压缩性、灵敏度都高的特点,工程力学性质较差,必须对其进行地基加固处理;第③层草黄色粉质黏土,可塑-硬塑状,中压缩性,层面高程-1.97~-16.12 m,层厚1.0~12.80 m,土质均匀;第④-2层强风化凝灰岩,黄色为主,凝灰结构,岩体破碎,岩芯呈碎石状风化裂隙,很发育,岩质软,易折断,全场分布,层厚0.90~1.90 m,中偏低压缩(变形)性,物理力学性质好;第④-3层中等风化凝灰岩青灰色、灰黄色,凝灰结构,岩体破碎,岩芯呈碎石状、风化裂隙较发育,岩质坚硬,为硬质岩,岩石基石质量等级为Ⅲ级,全场分布,低压缩(变形)性,物理力学性质好。船闸闸首地基土层物理力学指标见表2,相应的工程地质剖面见图1。

表2 船闸地基土层物理力学指标

图1 船闸基础工程地质剖面

3 闸首结构形式与施工工艺

3.1 闸首结构形式

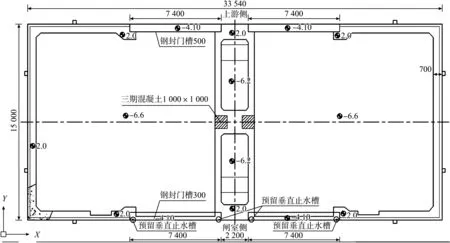

上闸首长度为15 m,口门宽度6.4 m,口门净宽6 m,边墩宽度为8.77 m,结合双线船闸布置,闸首总宽度为33.54 m。双线船闸之间由隔墙分开,单独运行[2]。上闸首顶高程3.7 m,门槛高程-4.1 m,底板顶高程-6.2 m,底板后浇层厚40 cm,底板总厚度1.2 m,输水廊道顶高程-4.8 m、底高程-6.2 m。

3.2 沉箱结构形式

双线船闸上闸首沉箱采用预制混凝土整体式沉箱结构形式,沉箱平面尺寸为15 m×33.54 m,沉箱顶高程2.0 m,底板底高程-7.4 m,底板厚80 cm,自质量2 618 t,见图2。

图2 上闸首沉箱平面图(高程:m;尺寸:mm)

沉箱中间布置双线船闸空箱式隔墙,隔墙宽3.2 m,顶高程2.0 m。隔墙下部布置人孔,方便施工期人员通行。为确保预制混凝土与后期现浇混凝土结合牢固,沉箱预制混凝土与船闸后浇混凝土连接部位预埋插筋[3]。

3.3 沉箱施工方法

沉箱预制完成后,两端口门封门,利用浮船坞或斜坡式气囊下水,通过半潜驳船运至安装场地,拖轮及起重船扶助作业,由起重船浮吊初步就位后,再向沉箱内压水到吊浮安装状态,最后压水下沉,就位后将闸室沉箱两侧设置的充气胶囊止水带充气,形成临时止水线,然后进行水下基床升浆混凝土的施工。

3.4 船闸整体施工工艺流程

船闸沉箱施工采用分节预制,水下组装方案。船闸主体工程施工工艺流程如下:土石方开挖→基床施工→沉箱预制、运输、就位、下沉→沉箱接缝临时止水→沉箱加载、基床防渗、抽水→施工平台搭设→沉箱永久止水施工→船闸水工结构现浇混凝土施工→设备安装→无水调试→放水→有水调试→验收。

沉箱抽水前,应对沉箱进行加载,满足施工期不同潮位抗浮稳定要求(抗浮安全系数1.05)。当设计高潮位2.58 m时,上闸首浮力为50.21 MN,须加载26.78 MN;下闸首浮力40.64 MN,须加载20.64 MN;闸室浮力46.67 MN,须加载23.50 MN。平均高潮位1.22 m时,上闸首浮力为43.40 MN,须加载19.60 MN;下闸首浮力32.80 MN,须加载12.42 MN;闸室浮力38.62 MN,须加载15.05 MN(以上计算未计入沉箱与升浆混凝土的粘接力,浮力按100%计)。施工时应根据相应潮位资料核算加载质量。加载位置宜在沉箱底板处或中间隔墙处,且应对称布置,避免沉箱受到较大的偏心力。

4 闸首地基处理与防渗

4.1 闸首地基处理

上闸首坐落于基岩上,主要为④-2层强风化岩和④-3层中风化岩。

经综合考虑,对基岩顶面高出船闸基础的部位采用水下钻孔爆破炸礁,爆破超深按0.5 m计,超宽上闸首与闸室之间按1 m计,结构周边按2 m计[4-5]。爆破完成后,其超深部分采用回填抛石基床作为闸首的基础。

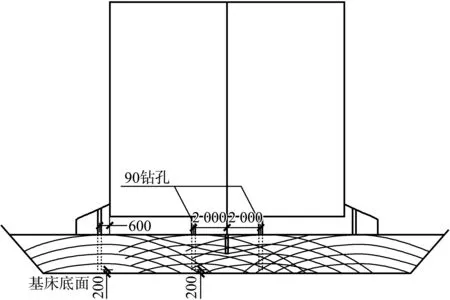

4.2 闸首防渗

水下施工作业环境下,如何做好闸首防渗是工程的重点,尤其是沉箱安放到位后,须抽水以便形成箱内干地施工条件,保证在高潮位时沉箱的稳定性是工程的关键。经过论证,工程拟采用水下升桨块石混凝土方案,即通过布置在沉箱底板的升桨孔对抛石基床内的空隙进行压注水泥砂浆,使水泥砂浆与级配块石形成一定强度的固结体,同时使沉箱和固结体紧密结合在一起,形成黏聚力,从而达到较好的防渗效果,升浆处理效果见图3。工程拟考虑待全部沉箱安放到位以及形成临时止水线后,对抛石基床进行水下升浆混凝土施工,施工顺序如下:施工平台搭设→施工设备就位→在沉箱底板布置注浆孔及观测孔→埋设注浆管及观测管→钻机钻孔→升浆混凝土施工→质量检查→压水试验→验收。

图3 升桨处理效果(单位: mm)

升浆混凝土施工应遵循先外后内的原则,施工方法及要求如下:

2)升浆前,首先对注浆管进行起拔、试水试验,使注浆管与基床底面有一定距离,保证注浆管贯通良好,每个注浆管起拔的高度不大于10 cm;其次进行现场浆液性能调试,使浆液满足可灌入要求。

3)储浆灌下接吸浆槽,并与灌浆泵连通。施工中利用泵送通过压浆管将砂浆压入基床块石空隙内,注浆压力0.2~0.7 MPa,直到孔口径外泄浆为止,使之形成一定强度的固结体来满足其要求。

4)升浆混凝土强度应达到C15以上。

水下升浆混凝土施工应先进行试验孔试验,对注浆孔压力、孔间距、水泥砂浆浓度等参数应通过试验进行调整确定。

4.3 闸首止水

闸首沉箱和闸室沉箱安放到位后,如何保证不同沉箱结合成一个整体,为船闸主体创造干地施工条件是本工程的难点。经过论证,工程拟考虑布置临时止水和永久止水两种措施。

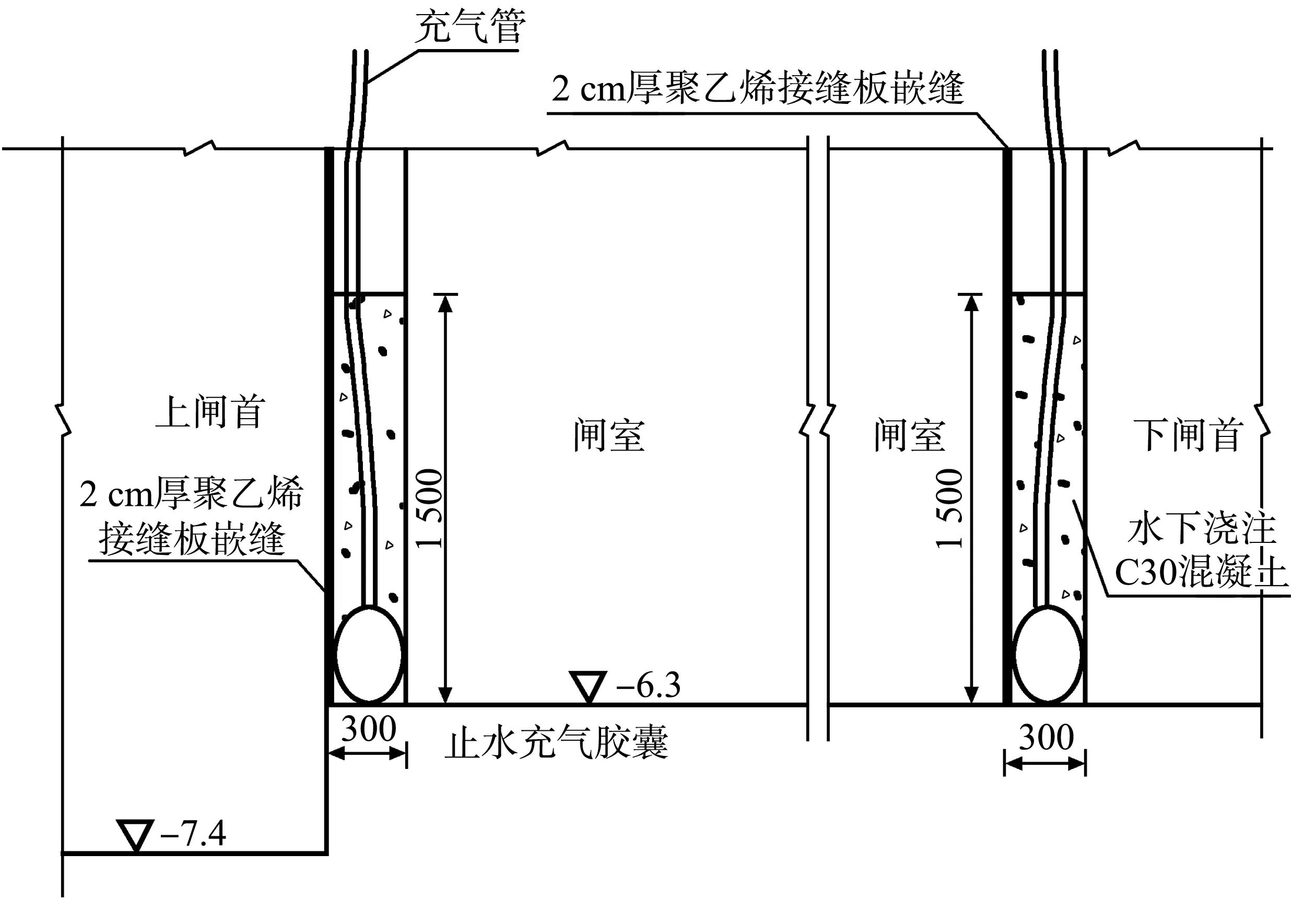

临时止水:闸首沉箱与闸室沉箱间预留5 cm间隙,两端相接处预留止水槽,槽内预埋充气胶囊止水,沉箱沉放就位后,升桨混凝土施工前充气形成施工临时止水,见图4。

永久止水:浇墙体时在相邻墙体止水槽内二次预埋铜片止水,并用沥青填充,形成永久止水线。

图4 临时止水大样(高程:m; 尺寸:mm)

5 结语

1)预制钢筋混凝土沉箱与现浇混凝土相结合的新型闸首结构形式适用于水上船闸施工,利用沉箱作围堰,节约了工程造价、缩短了施工周期。

2)对水下岩基采用爆破炸礁与水下升浆混凝土相结合的地基处理方式,不仅使沉箱与地基紧密结合,达到良好的防渗效果,同时也保证了高潮位时沉箱的稳定性。

3)通过布置充气止水胶囊形成临时止水以及预埋止水铜片并用沥青混凝土填充形成永久止水的方式,使闸首沉箱与闸室沉箱结合成整体,为船闸主体施工创造了干地施工条件。