带支撑梁的船闸闸室裂缝成因分析*

2020-04-09张润德董家领方朝阳黎锦钊

张润德,董家领,方朝阳,黎锦钊

(1.广东省源天工程有限公司,广东 广州 511340;2.浙江广川工程咨询有限公司,浙江 杭州 310020;3.武汉大学 水资源与水电工程科学国家重点实验室,湖北 武汉 430072)

软土地基上的船闸闸室常常采用坞式结构,其优点是地基受力均匀、结构简单、对地基承载力的要求较低。但是大量的工程实践证明,许多采用这种结构形式的船闸闸室在施工期由于温度变形和约束作用容易产生温度裂缝[1-2]。同时软基上船闸闸室的基坑工程又常常采用钢筋混凝土支撑梁结构保证基坑的安全稳定性[3],支撑梁的存在又会使船闸闸室约束作用更为复杂。

针对无支撑梁结构的船闸闸室施工期温控防裂问题,许多学者进行了大量的数值分析以及工程措施等方面的研究[4-8],并取得了丰硕的成果,也有学者研究了温度变化对支撑梁轴力的影响[9-11]。然而,在浇筑新混凝土时仍未拆除的支撑梁和新混凝土之间会形成比较大的温差,同时由于支撑梁的弹性模量较大,由温度变形和支撑梁约束产生的温度应力也有可能使船闸产生裂缝,影响船闸的正常使用。

某船闸闸室带有支撑梁结构,施工期在支撑梁上部出现表面裂缝。笔者基于有限元分析原理,使用ANSYS软件对闸室表面裂缝形成原因和分布规律进行研究,提出应对措施,防止裂缝产生。

1 现场结构布置及温度裂缝情况

某船闸为Ⅲ级船闸,其闸室坐落在黏性土层和砂层上,属于软基上的船闸结构。闸室采用整体坞式结构,单节闸室长17.0 m,高25.34 m,结构尺寸较大,因此,在开挖基坑过程中采用临时支护措施即浇筑支撑梁平衡结构应力和避免产生不均匀沉降。支撑梁采用现浇钢筋混凝土结构,在闸室浇筑至一定高程后才予以拆除。

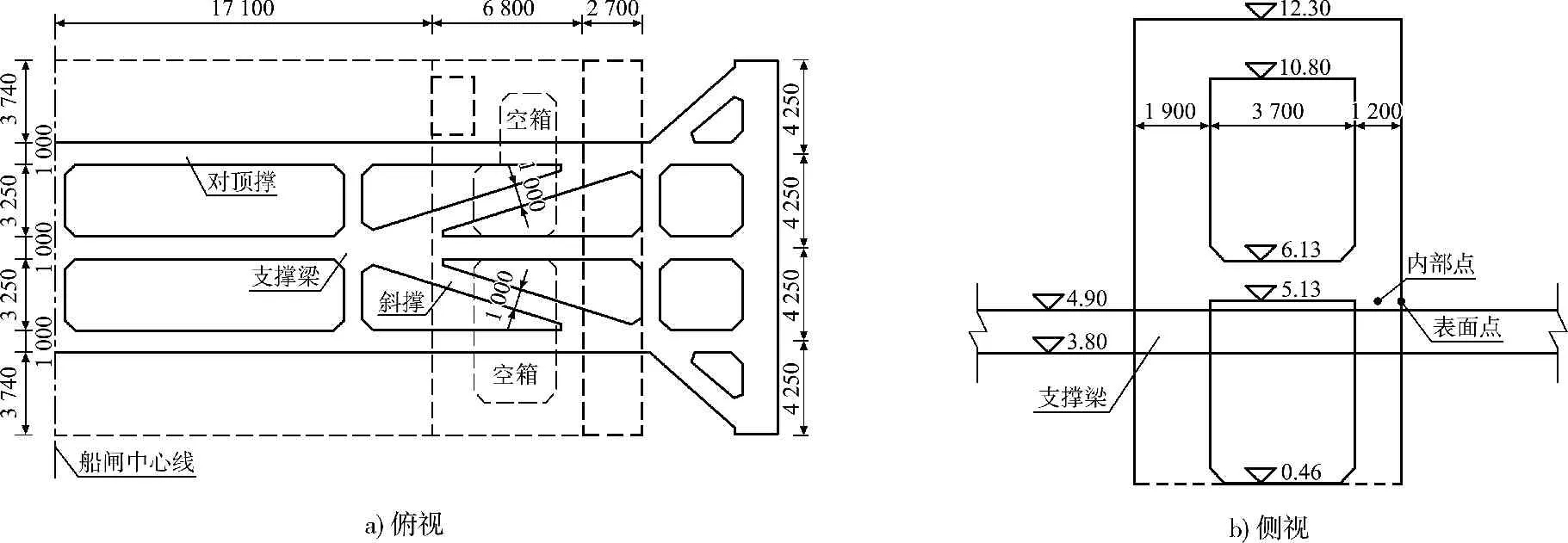

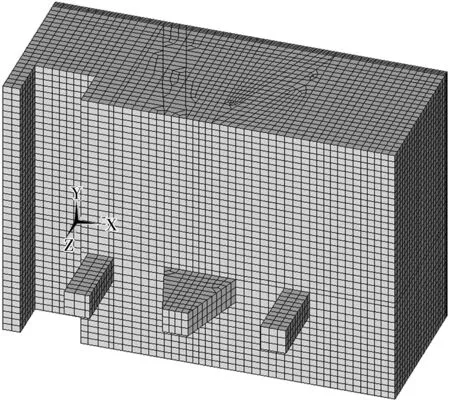

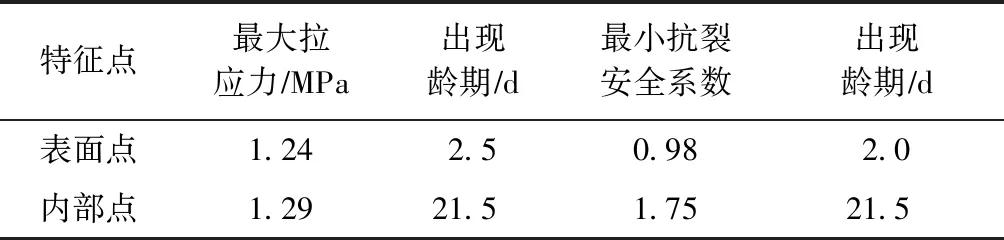

根据施工方案,闸室两侧闸墙上部各有2层空箱。支撑梁穿过第1层闸室空箱,支撑梁由3道对顶撑以及2道斜撑组成,对顶撑以及斜撑断面尺寸均为1.0 m×1.1 m(宽×高)。支撑梁混凝土强度等级为C40,闸室主体结构混凝土强度等级为C25。船闸闸室及支撑梁结构见图1。

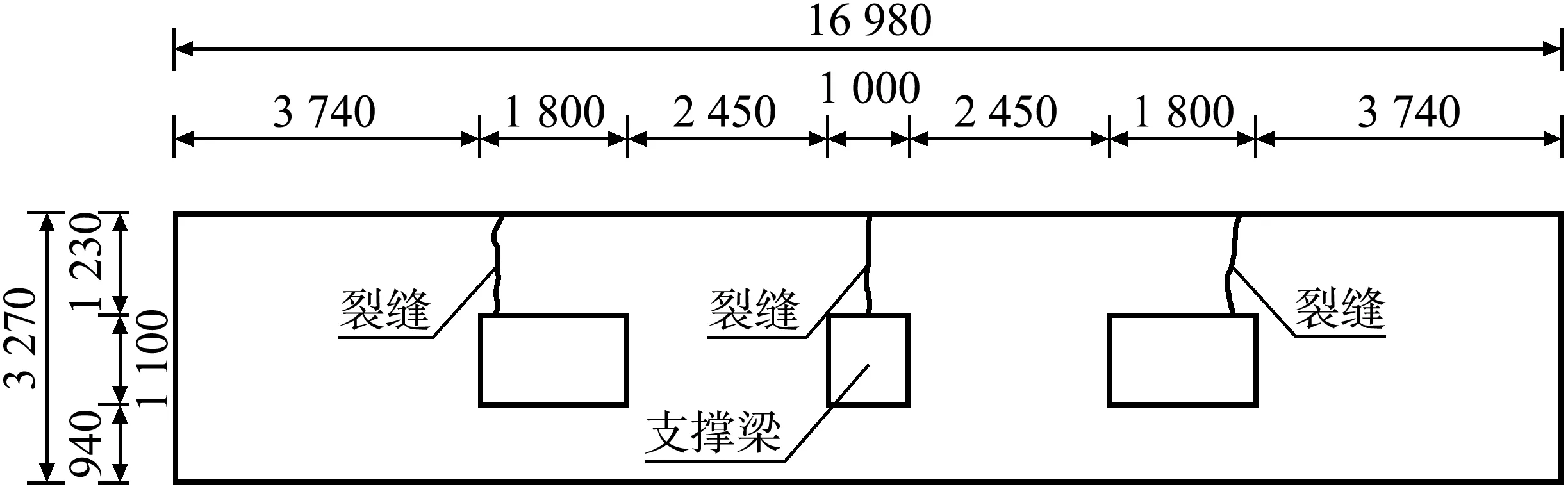

某节闸室浇筑含有支撑梁结构的空箱层后,支撑梁上部出现竖向的表面裂缝,裂缝自支撑梁上部延伸至该浇筑层顶部,长度约为1.2 m,深1~2 mm(图2)。经现场初步判断,是支撑梁结构对新浇筑混凝土的温度场和温度应力场产生较大影响所致。

图1船闸闸室及支撑梁结构(尺寸:mm; 高程:m。下同)

图2 闸室裂缝

2 温控仿真计算参数及模型

2.1 气温

船闸所在流域属于亚热带季风气候,年平均气温较高,气温年变幅较小。当地气象统计资料显示,流域多年平均气温21.7 ℃,最热为7月,平均气温25.8 ℃,最冷为1月,平均气温18.4 ℃。

2.2 混凝土热力学参数

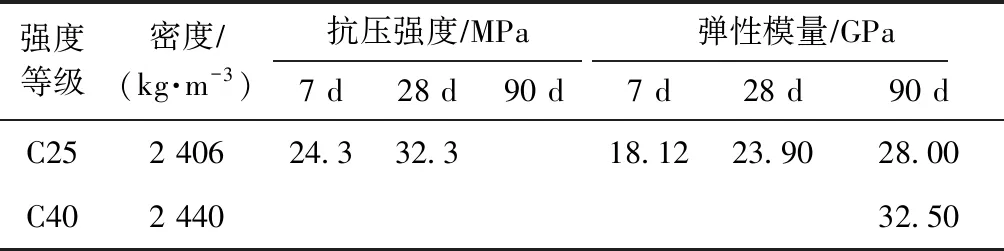

闸室混凝土热力学参数见表1和表2。

表1 混凝土力学参数

表2 混凝土热学参数

注:a为水化热达到一半时的龄期。

2.3 有限元模型

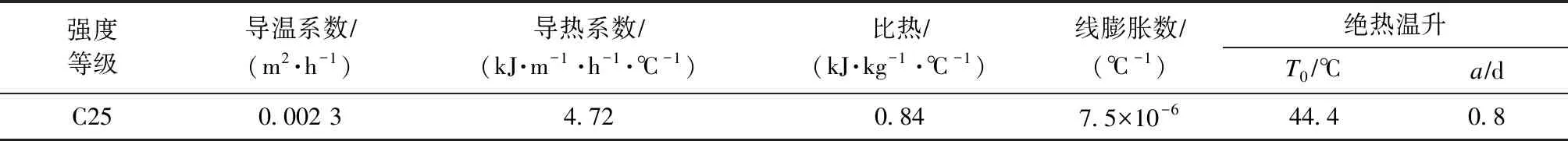

支撑梁连接在基坑两端,但在建立模型时对支撑梁做截断处理。在计算温度场时,截断处以外的支撑梁对新浇筑混凝土的温度场的影响较小,而在应力场的计算中,将支撑梁截断处视为全约束边界条件。有限元模型见图3。

图3 有限元模型

3 裂缝成因分析

在已浇筑3个多月的闸室边墙输水廊道层上浇筑闸室空箱层。浇筑温度为30 ℃,空箱结构层采用悬臂式钢模板,浇筑后7 d拆模,不采取通水及保温措施。

3.1 特征点选取

船闸闸室空箱层仿真计算以单节闸室为研究对象,因裂缝全部出现在支撑梁上部,故选取位于支撑梁上部的空箱侧墙的内外特征点,特征点距离支撑梁顶面0.23 m,其中表面点位于侧墙表面,内部点距侧表面0.6 m。典型截面选取中部纵截面。特征点见图1b)。

3.2 温度场和温度应力场分析

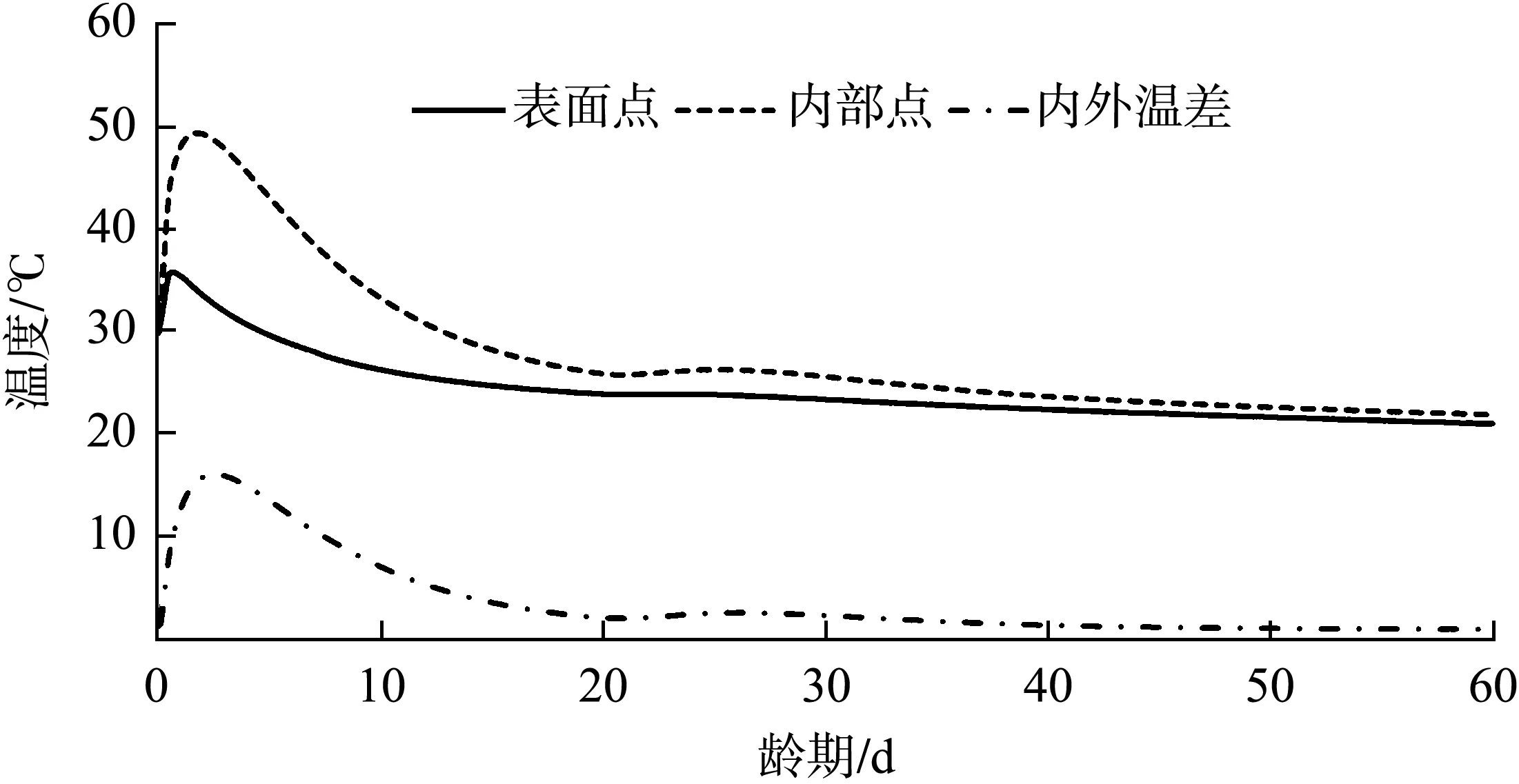

闸室空箱支撑梁上部内外特征点温度历时曲线见图4,温度结果统计见表3。表面点散热条件好,最高温度出现龄期早,在混凝土浇筑后1 d即达到最高温度35.67 ℃;内部点散热条件差,最高温度出现的龄期稍晚,在龄期2 d达到最高温度49.35 ℃;特征点内外温差在浇筑后2.5 d达到最大,为16.02 ℃,温度梯度达到26.70 ℃m。

图4 支撑梁上部特征点温度历时曲线表3 30 ℃浇筑下特征点温度

特征点最高温度∕℃出现龄期∕d最大内外温差∕℃出现龄期∕d表面点49.35216.022.5内部点35.671

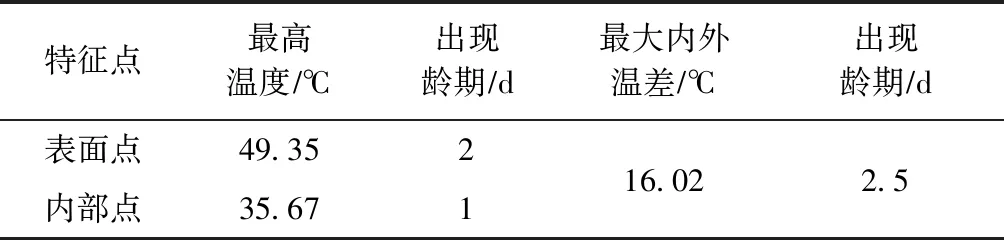

闸室空箱支撑梁上部内外特征点温度应力历时曲线见图5。从图5可以看出,在空箱混凝土浇筑初期,表面点的拉应力迅速增长,在龄期2.5 d即达到最大拉应力。原因在于,由于空箱侧墙表面的散热条件较好,混凝土浇筑后表面点的温升幅度远小于内部点的温升幅度,产生较大的内、外温差以及温度梯度,由此产生的内外变形约束使空箱侧墙表面产生拉应力,外加支撑梁老混凝土的强约束作用,导致表面点的拉应力迅速增加。

图5 支撑梁上部特征点温度应力历时曲线

采用抗裂安全系数对混凝土开裂可能性进行量化,而关于水运工程施工期温控抗裂安全系数的最小值取值问题,在JTS 202-1—2010《水运工程大体积混凝土温度裂缝控制技术规程》中对此规定为1.40。该方案下的温度应力结果如表4所示。

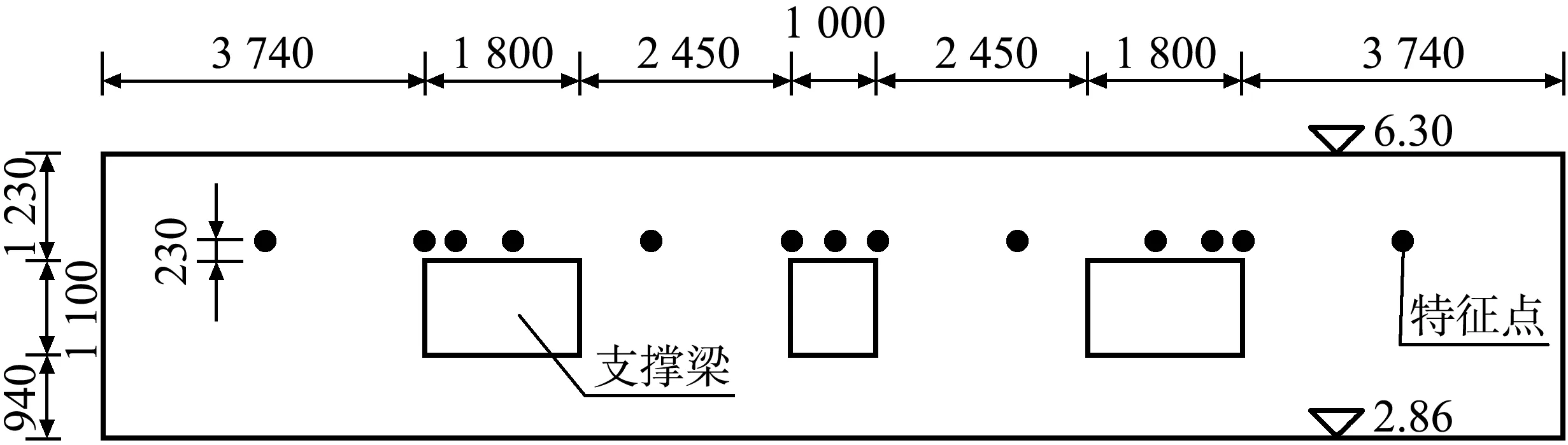

表4 30 ℃浇筑下特征点温度应力

由表4可知,空箱侧墙表面拉应力在早期迅速增长,在龄期2.5 d即达到最大拉应力1.24 MPa,而此时混凝土的抗拉强度还很低,使得表面点的抗裂安全系数很小,最小值为0.98,在拆模前就产生起裂于支撑梁上部,并且向上发展至该浇筑层顶部的竖向表面裂缝。因此,须进一步加强温控措施,避免早期混凝土表面裂缝的产生和发展。

4 裂缝分布规律分析

4.1 特征点选取

裂缝分布如图2所示。为了分析裂缝的分布规律,选取位于支撑梁上部的空箱侧墙表面特征点,特征点分布在3道支撑梁上方以及两侧,特征点见图6。

图6 特征点位置

4.2 温度应力场分析

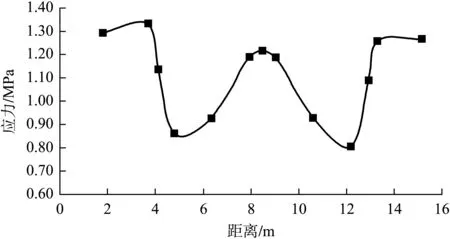

由图7可知,空箱侧墙表面拉应力分布呈现出明显的不均匀状态。空箱侧墙表面在支撑梁上方出现应力峰值,左右两侧支撑梁上部应力峰值出现位置更靠近支撑梁边缘,中间支撑梁上方应力峰值位置出现在正上方,2根支撑梁中间部位的最大拉应力较小,可以看出支撑梁对上部混凝土的约束作用较强。闸室空箱会在侧墙自身的内外变形约束以及支撑梁的强约束作用下出现起裂点,其位置在支撑梁上方且向上延伸至表面形成裂缝。这与观察到的施工期闸室空箱开裂现象相吻合。

图7 特征点最大拉应力分布

5 防止产生温度裂缝的温控方案

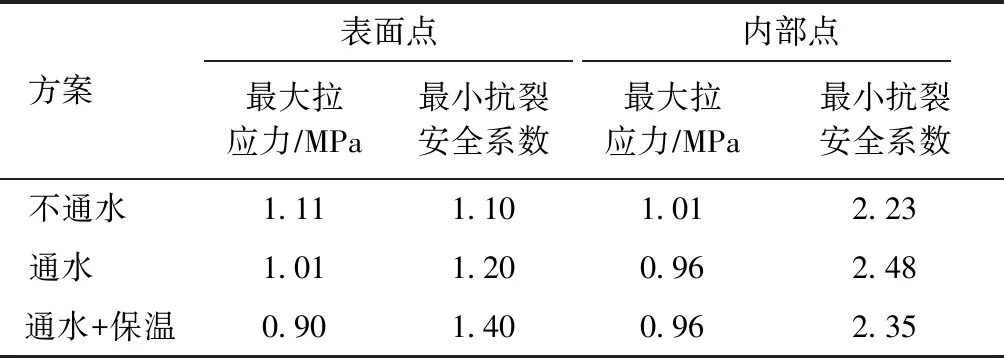

在原有浇筑方案下,闸室空箱支撑梁上部在内外温差和支撑梁强约束作用下会产生表面裂缝,为保证空箱混凝土的抗裂安全,需要采取更为有效的温控措施。经分析,考虑在原温控方案的基础上降低浇筑温度至26 ℃,同时计算不通水、通水以及通水+保温3种方案。通水方案中在第1层空箱顶部埋设1层冷却水管,采用PE管通水,水平间距1.5 m,管长60 m,通水时间5 d,冷却水温20 ℃,通水流量1.2 m3h。保温方案中在钢模板外贴1 cm厚泡沫塑料保温板进行表面保温,拆模时间仍为7 d。

26 ℃浇筑时,3种方案下闸室空箱支撑梁上部特征点的温度与温度应力结果分别如表5、6所示。

表5 26 ℃浇筑下特征点温度

表6 26 ℃浇筑下特征点温度应力

计算结果表明,当浇筑温度由30 ℃降低至26 ℃时,内部点的最高温度降低了2.27 ℃,最大内外温差由16.02 ℃减小到14.58 ℃,表面点的最大拉应力下降,最小抗裂安全系数提高至1.10,但仍不满足1.40的抗裂安全系数要求。水管冷却能够有效地降低混凝土内部温度和内外温差,当在26 ℃浇筑的基础上采取通水措施时,特征点的最大内外温差减小到13.37 ℃,表面点早期的最大拉应力降低到1.01 MPa,最小抗裂安全系数提高至1.20,也不满足要求。当采取表面保温和内部水管冷却相结合的温控措施后,闸室侧墙早期的最大内外温差显著减小,仅为7.74 ℃,相较于30 ℃浇筑时,降幅达到51.7%,因此空箱侧墙表面拉应力显著减小,表面点的最小抗裂安全系数提高至1.40,满足温控防裂要求。

此温控方案在后续施工中应用,施工中进行局部通水冷却,在空箱顶部埋设了1层冷却水管,实测通水水温在20~22 ℃,通水时间为5 d。同时,在钢模板外贴1 cm厚的泡沫保温板,在浇筑后7 d拆模。此外,混凝土生产过程中采用遮阳以及预冷骨料降低浇筑温度,实测浇筑温度较推荐浇筑温度稍高,达27~28 ℃。经计算,此时表面点的抗裂安全系数为1.34~1.37,虽然小于规范要求的数值,但仅相差2.1%~4.3%。经现场检查未发现裂缝,说明采用表面保温和内部水管冷却相结合的温控措施能达到良好的防裂效果。

6 结论

1)空箱侧墙属于薄壁结构,早期在支撑梁上部出现表面裂缝,一方面是由于混凝土浇筑后过大的内外温差产生的内外变形约束;另一方面是由于支撑梁对新浇筑混凝土的约束造成的变形不协调,实践中须采取相应的温控措施。

2)严格控制浇筑温度,并采取适当的水管冷却和适时的表面保温相结合的温控措施可以减小早期闸室空箱混凝土内外温差和表面拉应力,特别是表面保温对于减小早期拉应力的作用最大,能防止表面裂缝出现。