PHC管桩抗剪试验研究

2020-04-09许耀金苏静波

吴 锋,许耀金,张 洁,苏静波

(1.中交上海三航科学研究院有限公司,上海 200032;2.河海大学 港口海岸与近海工程学院,江苏 南京 210098)

近年来,PHC管桩成为我国水运工程应用最为普遍的桩型之一,但是高桩码头的PHC管桩基础时常因为无法承受由于地震以及岸坡变形产生的剪力荷载,导致桩顶与上部结构连接处的局部开裂和断裂,在地基土体中软硬土层的交汇处,PHC管桩也容易因为抗剪承载力不足而发生剪切破坏。但是,目前国内规范中并没有给出统一的PHC管桩抗剪承载力的计算方法,国内外对于PHC管桩抗剪承载力的试验较少。本研究对3根型号为PHC800B110-5的管桩进行抗剪试验,研究剪切破坏过程,得到抗裂剪力和极限剪力值,并进行对比分析。

1 试验方案

1.1 试验概况

进行抗剪试验的3根管桩型号为PHC800B110-5,混凝土强度等级为C80,桩长为5 m,预应力钢棒采用标准抗拉强度为1 420 MPa的螺旋肋钢棒。管桩螺旋箍筋为6 mm冷拉低碳刻痕钢丝,抗拉强度设计值为500 MPa。管桩螺旋箍筋加密段间距为45 mm,普通段为80 mm,管节两端1.5 m范围内箍筋的螺距为45 mm,实际抗剪试验桩是由1根15 m的管桩切成3段而成,编号为J1~J3。J1和J3管桩的一端有端板,J2管桩无端板。管桩主要参数见表1。

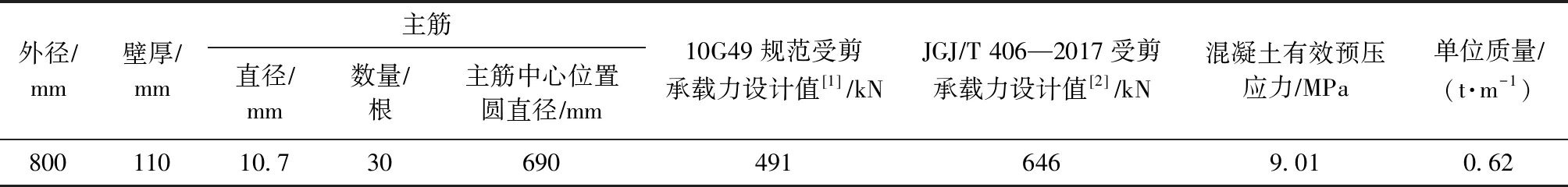

表1 管桩主要参数

(1)

式中:r为圆截面半径;rs为纵向预应力钢棒所在圆周半径。

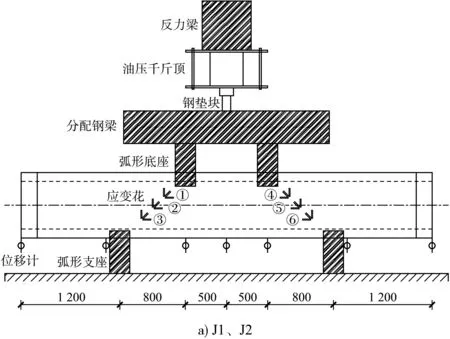

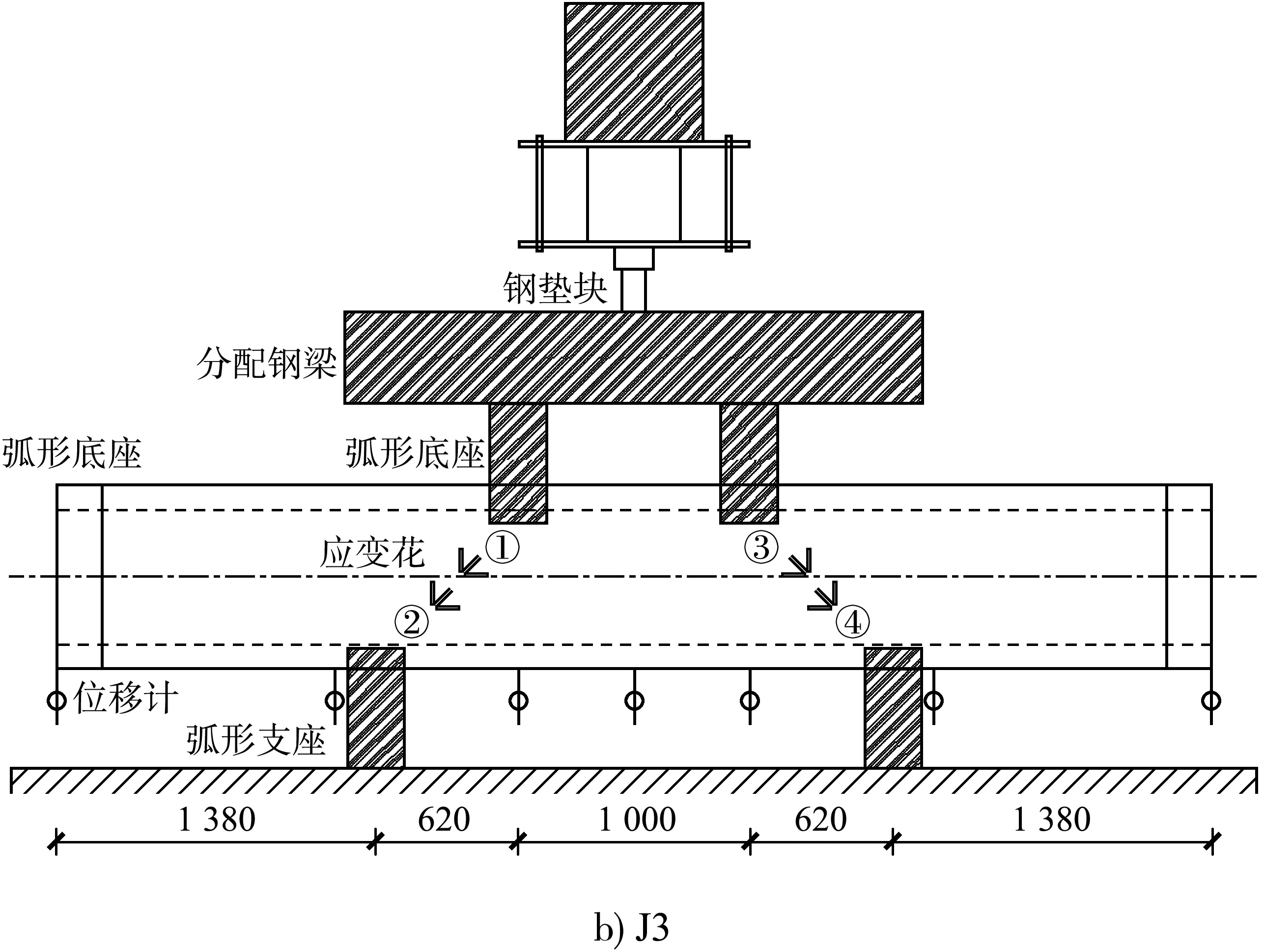

J1和J2管桩的剪跨按规范中剪跨与桩径相等进行设置[4]。试验中,J1和J2管桩的竖向荷载加载点距离支座800 mm,J3管桩竖向荷载加载点距离支座620 mm。

1.2 试验装置

试验桩采用带悬臂的单跨简支梁型,J1和J2管桩支座两端悬臂为1.2 m,两支点间距2.6 m,J3管桩支座两端悬臂为1.38 m,两支点间距2.24 m,均采用2个集中力进行加载,加载点间距为1 m。加荷设备均为1台公称张拉力为3 975 kN的油压千斤顶,使用千斤顶油压表控制加载量级,加载方式见图1,现场布置见图2。

图1试验桩结构加载试验(单位:mm。下同)

图2 现场布置

1.3 位移计和应变花

试验在管桩两端、两边支座处、跨中位置和加载点的下方共7个位置布置位移计进行位移测量,位移测试采用数显式百分表,其量程为25.4 mm,精度为0.01 mm。安装位置如图1所示。

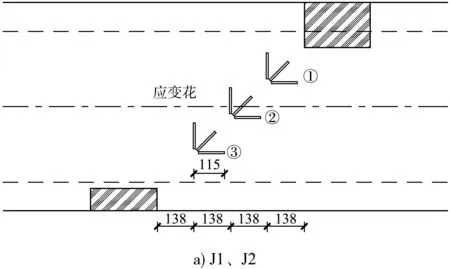

应变测量通过粘贴在混凝土表面的电阻式应变片组成的应变花测量,型号为BX120-100AA,电阻为(120.2 ±0.1)Ω,尺寸为100 mm×3 mm(栅长×栅宽),灵敏系数为(2.08±1)%。布置在管桩支座和加载点之间剪跨段的应变花用于测量管桩桩身混凝土表面的最大主应力和主应力角度。

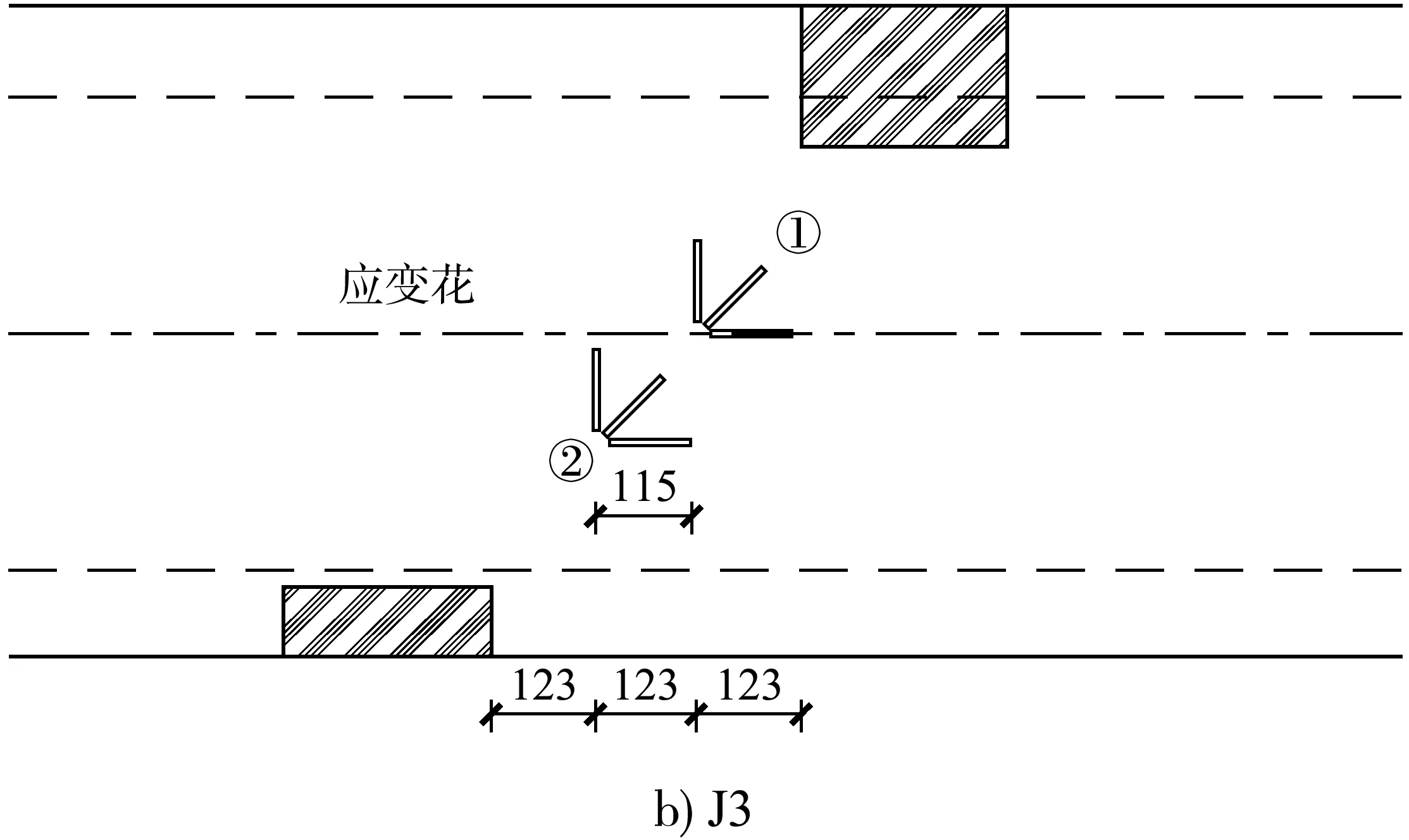

桩身应变花布置见图3。在管桩受剪区域的中间位置布置45°×3应变花,J1、J2管桩前后左右各粘贴3组应变花,一共12组应变花,编号范围为1~12。J3管桩前后左右各粘贴2组应变花,一共8组应变花,编号从1~8。在每级荷载加载完成之后用静态应变测试仪记录每一级荷载下混凝土的应变值。

图3 试验桩桩身应变花布置

1.4 加载方案

试验加载程序依参考文献[5]设计,按照抗裂剪力20%的级差由零加载至抗裂剪力的80%,每级荷载持续时间为3 min;然后按照抗裂剪力的10%级差继续加载至抗裂剪力的100%。每级荷载持续时间为3 min,观察是否有裂缝出现,测定并记录裂缝宽度。如果在抗裂剪力的100%时未出现裂缝,则按抗裂剪力的5%级差继续加载至裂缝出现,随后继续以相同级差加载至破坏。每级荷载的持续时间为3 min,测定并记录裂缝宽度。

在加载过程中第1次出现裂缝时,应取前一级荷载值作为抗裂荷载实测值;当在规定的荷载持续时间内第1次出现裂缝时,应取本级荷载值与前一级荷载值的平均值作为抗裂荷载实测值;当在规定的荷载持续时间结束后第1次出现裂缝时,应取本级荷载值作为抗裂荷载实测值。极限剪力荷载的确定与抗裂剪力荷载确定方法相同。

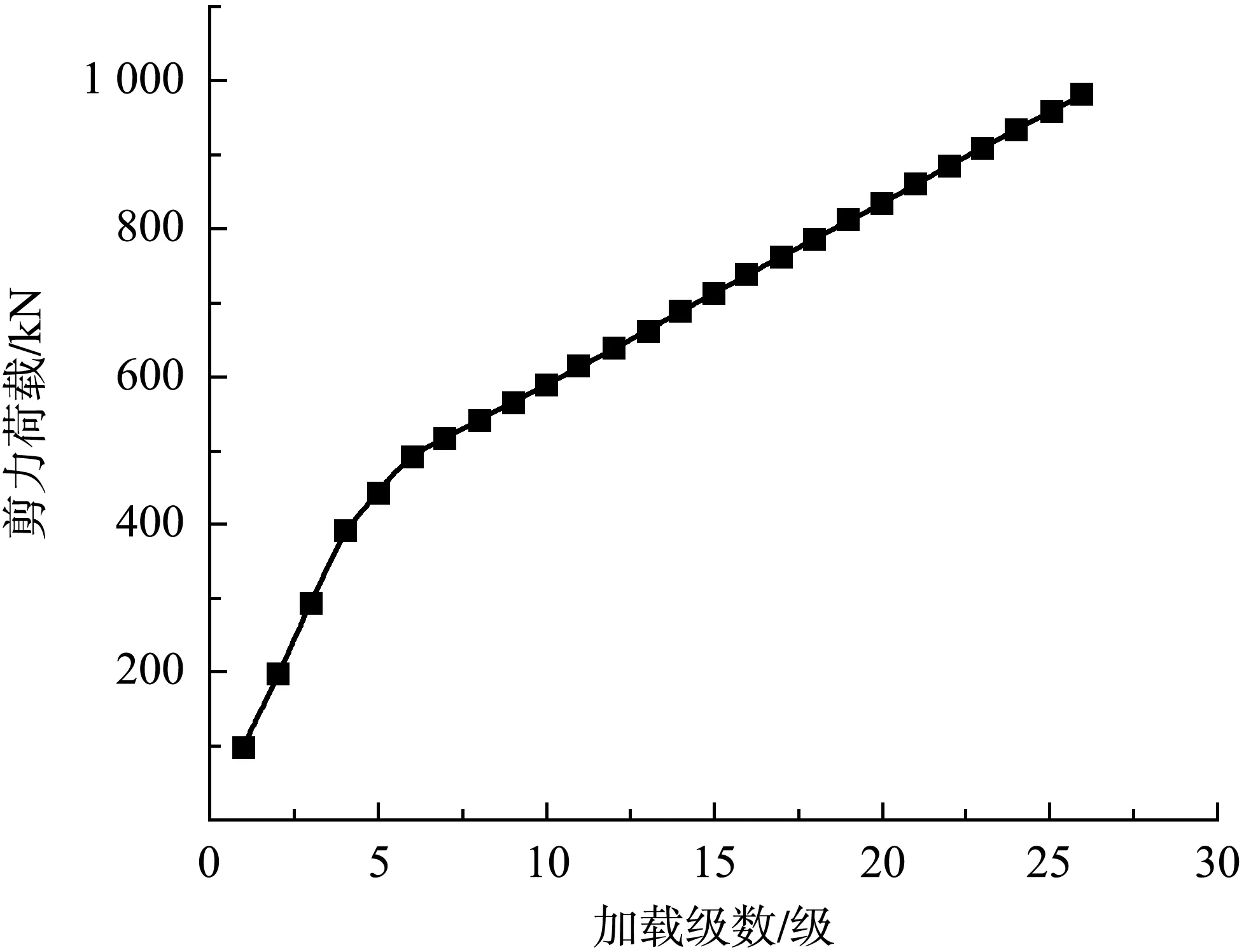

管桩破坏标准参考以下几点:1)剪跨段钢棒断开;2)剪跨段混凝土出现较大碎裂;3)剪跨段最大裂缝宽度达到1.5 mm;4)继续加载但荷载值不再增加。在每一级荷载加载完成之后记录下管桩裂缝的开展情况和挠度表的读数,应变花的测试数据由静态应变测试仪自动收集。在加载至管桩预计开裂的剪力荷载值之前开始观察管桩的开裂情况,发现管桩桩身裂缝后即开始在每一级剪力荷载加载完成之后记录管桩桩身裂缝情况,并使用裂缝测宽仪测量裂缝宽度。图4 为试验加载级数-荷载关系。

图4 试验加载级数-荷载关系

2 试验结果分析

2.1 开裂

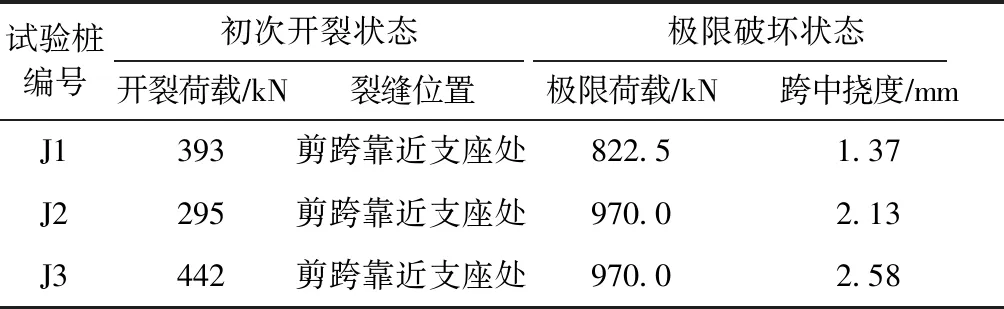

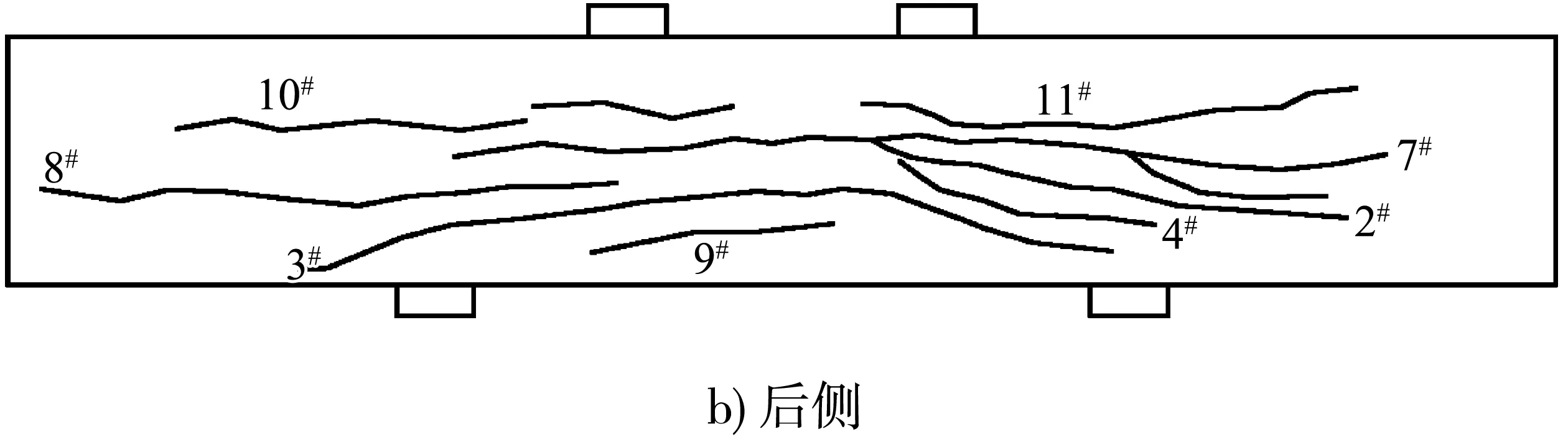

3根PHC管桩抗剪承载力试验的结果见表2,试验之后PHC管桩的裂缝情况见图5~7,管桩破坏之后的情况见图8。可以发现,PHC管桩斜截面破坏特征只在支座内边缘比较明显,主要开裂区域的裂缝基本呈管桩轴线方向。管桩破坏均发生在箍筋间距为80 mm的管段,主要是靠近下部支座内侧混凝土被压碎,支座切入管桩,出现明显的斜向裂缝。

表2 PHC管桩试验结果

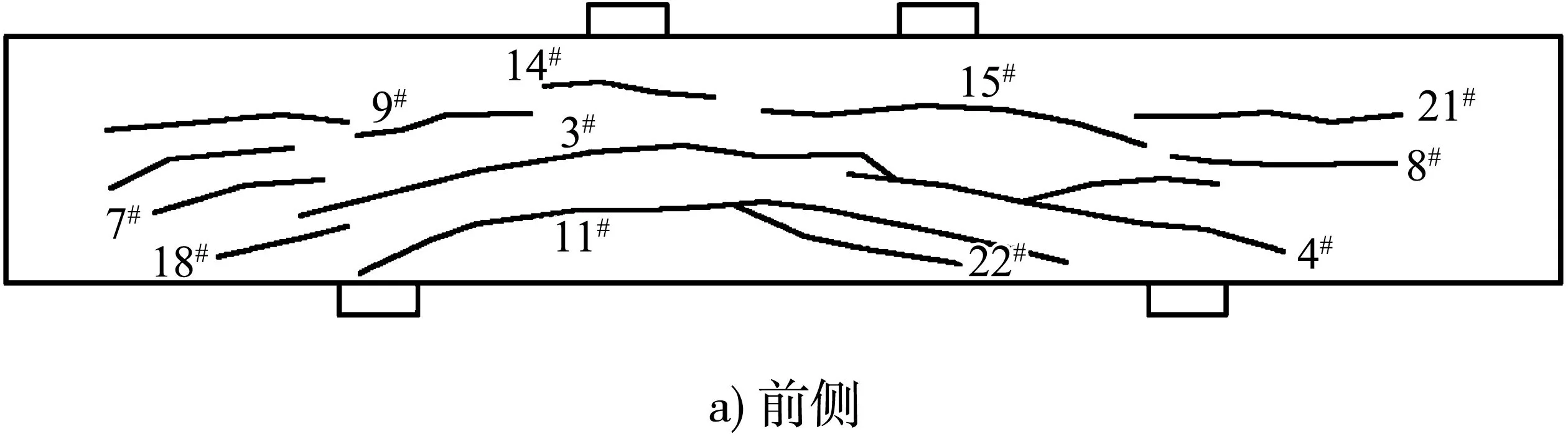

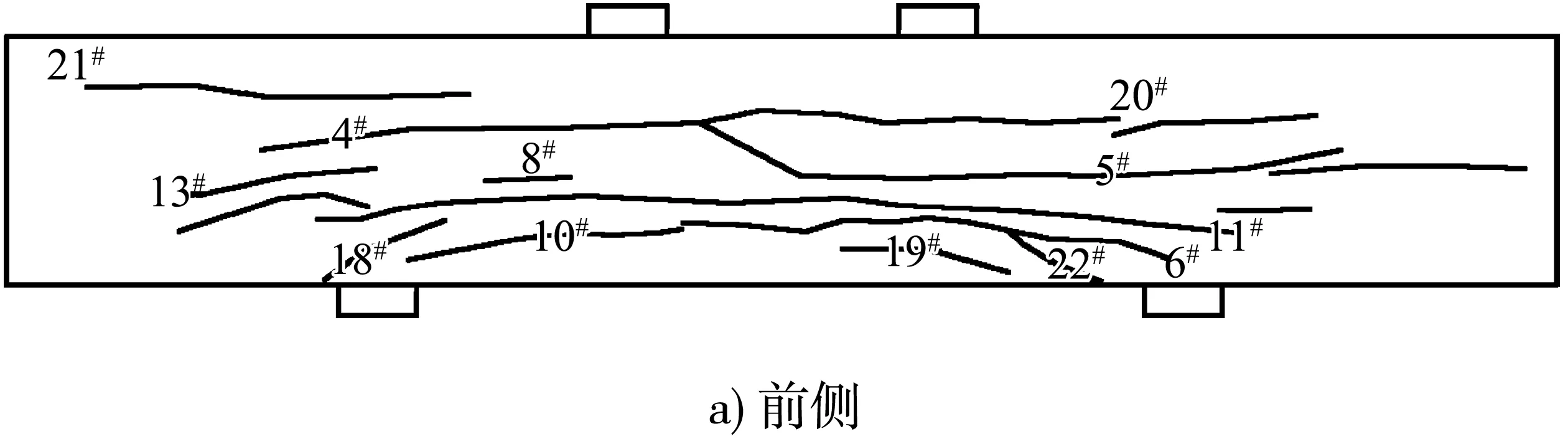

J1管桩在第5级荷载加载完成后,管桩剪跨区域中部出现微裂缝,其他周围区域未出现裂缝,相应的剪力荷载为393 kN。从图5可知,抗剪试验过程中共出现22条裂缝,裂缝按出现的时间顺序编号,大致沿着管桩桩身横向分布,第1条裂缝出现在管桩后面左侧支座处。加载至639 kN和663 kN时管桩出现巨响,主要是由钢棒和混凝土脱开导致的,同时混凝土出现裂缝,管桩破坏前一级最大裂缝编号为1#和2#,宽度为0.6 mm,图8a)为破坏试验结束后的J1管桩现场裂缝和破坏情况。

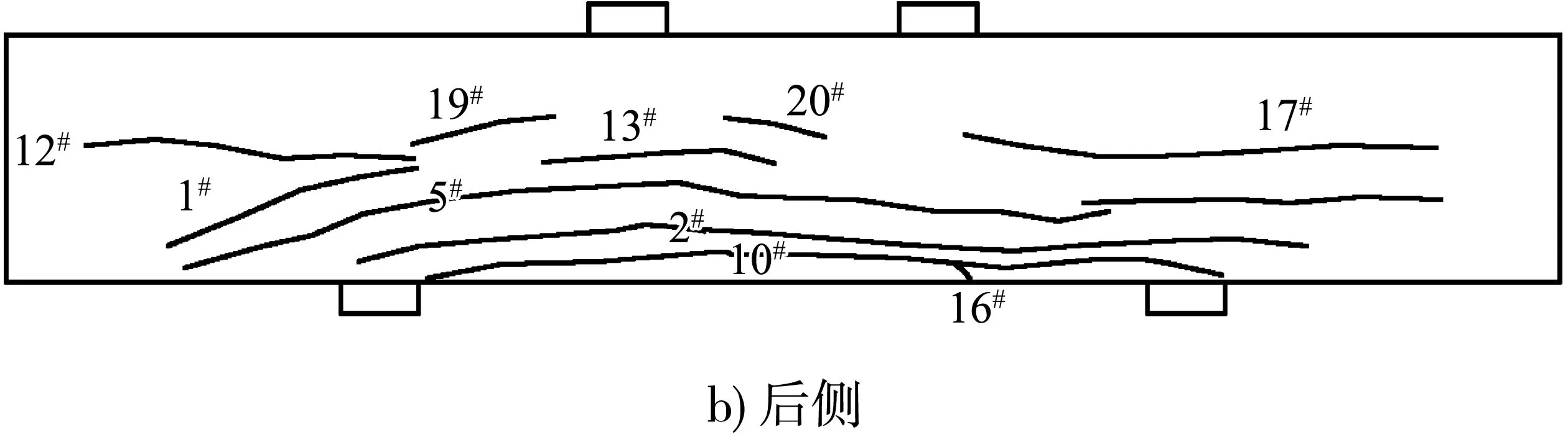

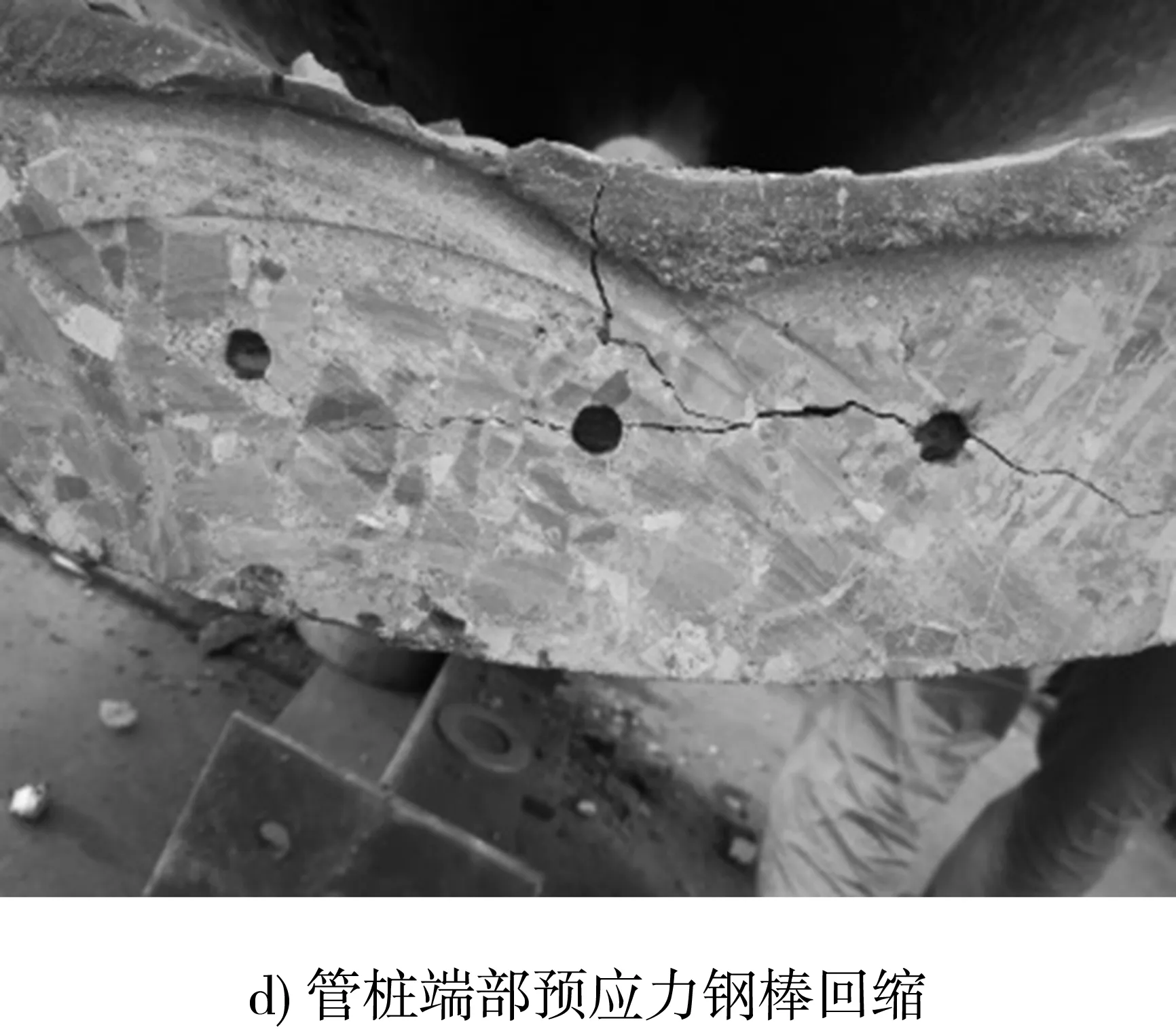

J2管桩在第4级荷载加载完成后,管桩剪跨区域中部出现微裂缝,其他周围区域未出现裂缝,相应的剪力荷载为295 kN,剪力加载至970 kN后,管桩在右侧支座处发生剪切破坏,支座贯入管桩内部,管桩内壁隆起。从图6可知,抗剪试验过程中共出现22条裂缝,裂缝按出现时间顺序编号,大致沿着管桩桩身纵向分布,第1条裂缝出现在管桩后面左侧支座处。裂缝位置比较均匀地分布在支座两侧,剪力加载至614 kN时出现巨响,加载至737 kN发现管桩端部裂缝贯通处预应力钢棒出现回缩现象,如图8d)所示。管桩破坏前一级最大裂缝编号为1#,宽度为1.2 mm,图8b)为破坏试验结束后的J2管桩现场裂缝和破坏情况。

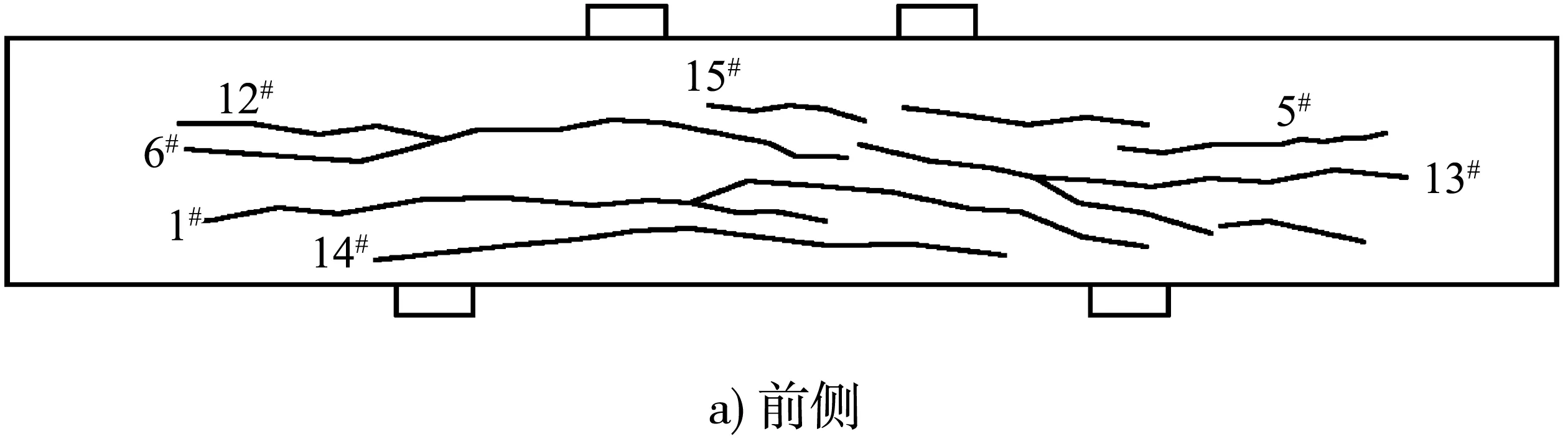

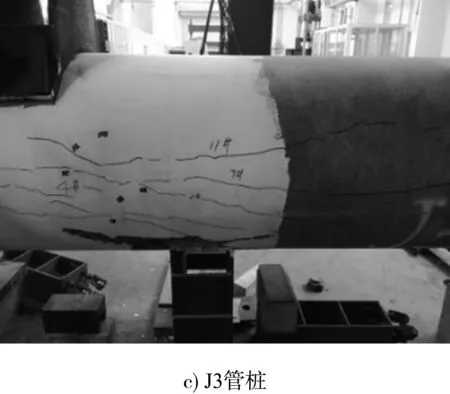

J3管桩在第6级荷载加载完成后,发现管桩剪跨区域中部出现微裂缝,其他周围区域未出现裂缝,相应的剪力荷载为442 kN。从图7可知,抗剪试验过程中共出现14条裂缝,裂缝按出现时间顺序编号,大致沿着管桩桩身轴向分布,第1条裂缝出现在管桩后面右侧支座处。裂缝位置比较均匀地分布在支座两侧,管桩破坏前一级最大裂缝编号为2#,宽度为0.7 mm,图8c)为J3管桩现场裂缝和破坏情况。

图5 J1管桩裂缝开展情况

图6 J2管桩裂缝开展情况

图7 J3管桩裂缝最终分布情况

注:同一裂缝延展后编号不变。图8 管桩裂缝

2.2 剪跨段应力

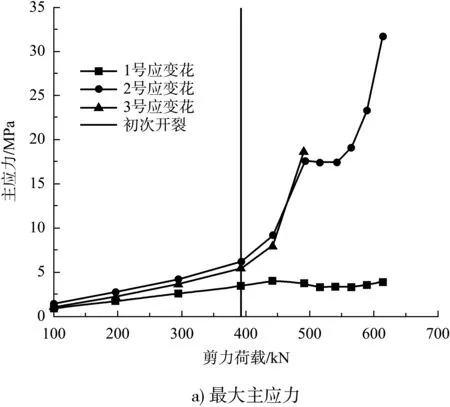

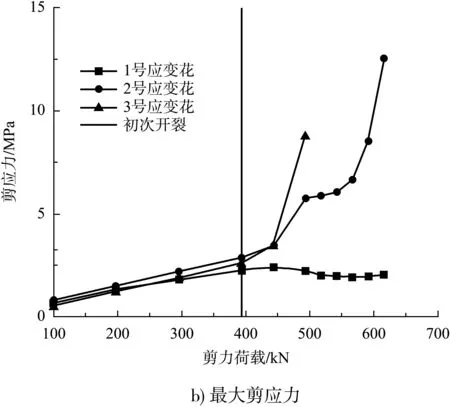

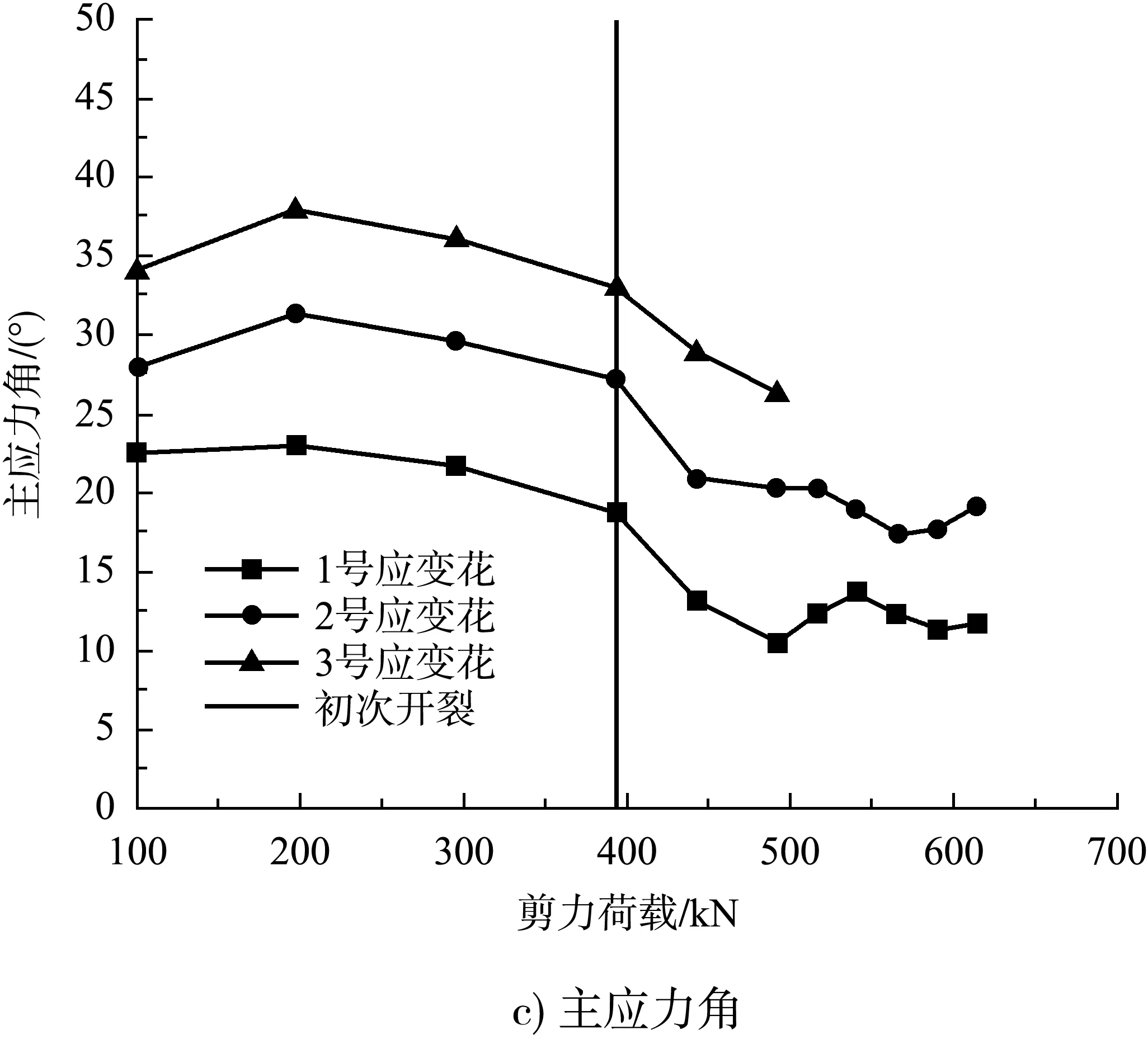

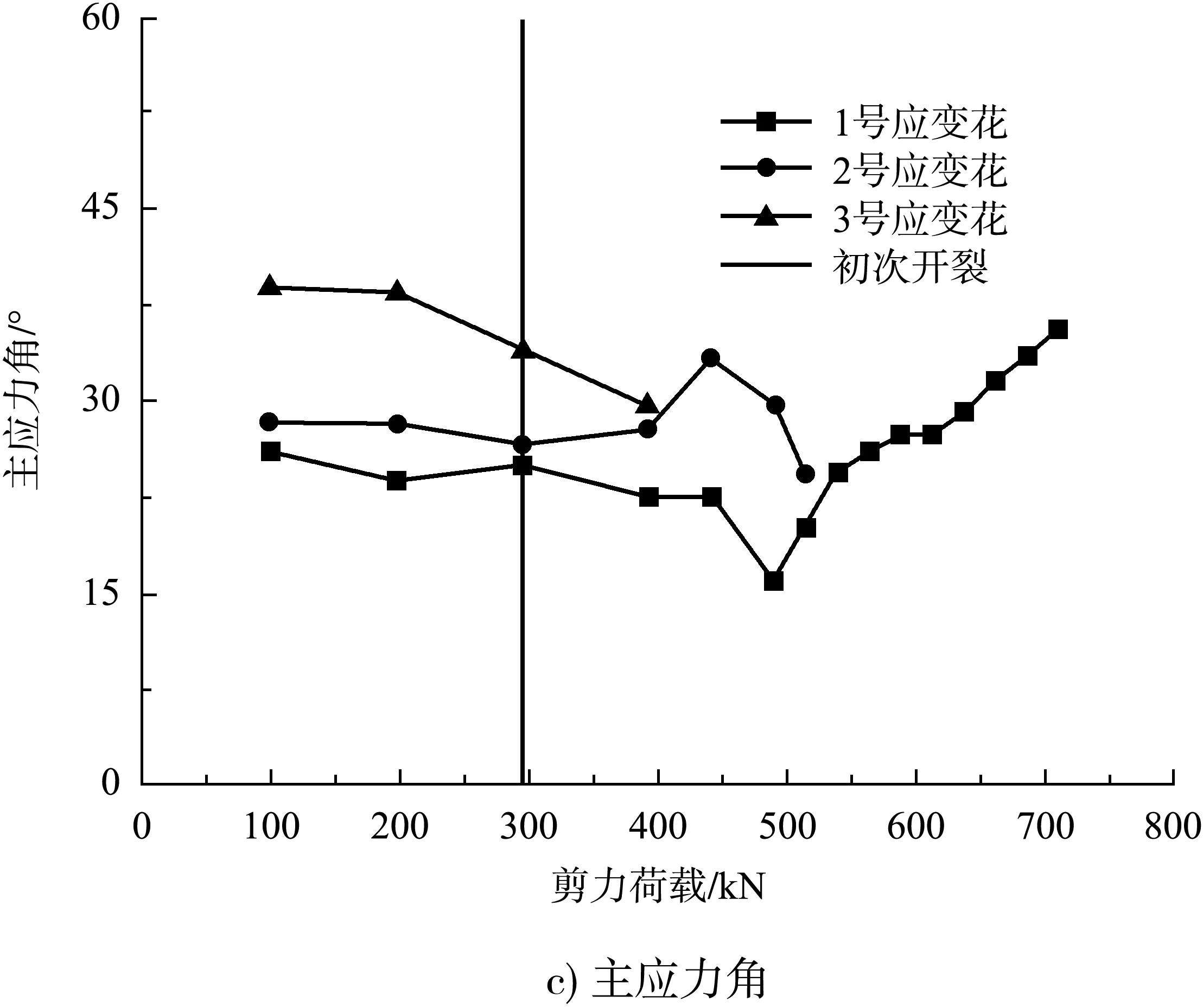

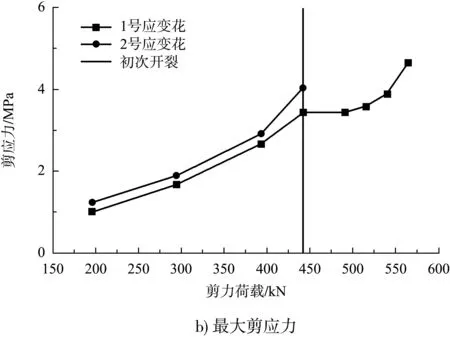

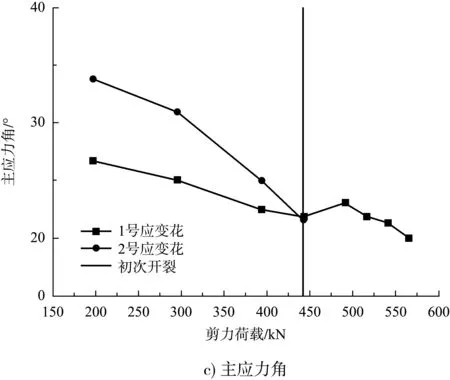

由J1管桩的应变花数据分析和现场观察可知,管桩在桩身剪力为442 kN持荷时开裂,管桩产生的裂纹通过桩身应变花,取上一级剪力荷载393 kN作为抗裂剪力。由图9a)可知:1号应变花在管桩开裂之前的最大主应力为3.42 MPa。由图9b)可知:2号应变花在管桩开裂之前测得的桩身最大剪应力为2.87 MPa,并且同一侧3个应变花在管桩开裂之前的最大主应力和最大剪应力的数值曲线基本重合,开裂进入塑性变形后,2号和3号测点应力增长明显,靠近支座的3号应变花首先失效,说明管桩剪跨段混凝土表面应力状态在弹性阶段的变化基本相同,越靠近支座处的测点受剪切影响越大。由图9c)可知:主应力角度随着桩身应变花的位置由上往下依次增大,说明管桩开裂面与桩身轴线所形成的夹角由上往下依次变大,与实际裂缝测量结果相同。同时,主应力角度随着剪力荷载的增大逐渐减小,说明管桩开裂面与桩身轴线所形成的夹角随着剪力荷载的增大逐渐减小,当管桩出现开裂面之后,管桩极有可能出现近似水平的裂缝。

注:主应力和剪应力均为除去管桩自重和配重影响之外的附加应力,当组成应变花的一个应变片因为开裂而失效后,则不再计该应变花数据。

图9J1管桩测点应力

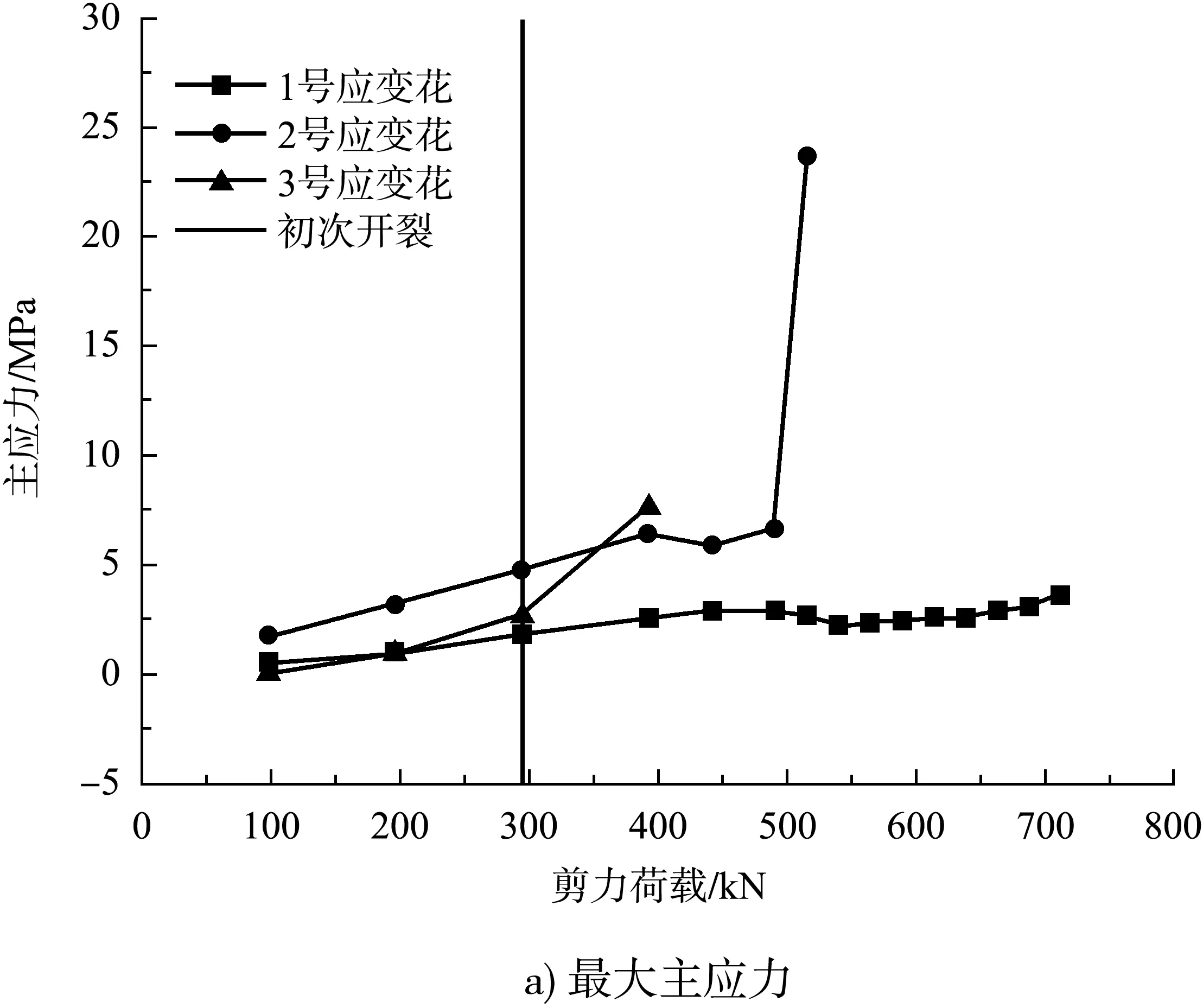

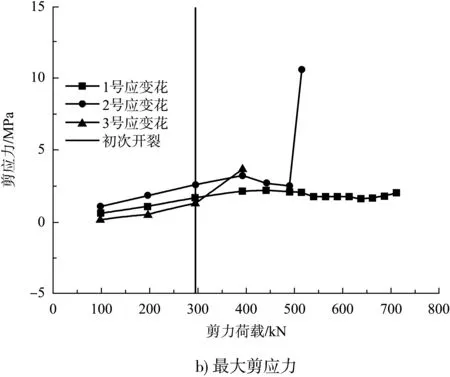

由应变花数据分析和现场观察可知,J2、J3管桩的桩身抗裂剪力分别为295 kN和442 kN。由图10~11可知,在管桩开裂之前J2、J3管桩的最大主应力分别为4.8 MPa和10 MPa,最大剪应力分别为2.61 MPa和4.04 MPa,主应力、剪应力、主应变角度的变化趋势与J1桩基本一致。在J1和J2管桩的最大主应力、最大剪应力图中可见,开裂之前,中部测点试验值大于底部测点试验值,这可能是由于管桩在支座压力作用下,前期的侧向膨胀变形较大而造成中部应力较大,而后逐渐以剪切破坏为主,靠近支座的底部测点应力迅速增大并提前破坏。

图10 J2管桩测点应力

图11 J3管桩测点应力

2.3 挠度

图12为加载过程中3根试验桩的跨中荷载-挠度曲线。由图12可知:在管桩开裂之前,荷载-挠度曲线基本为直线,挠度随着荷载的增加而发生线性变化,并且3根管桩在开裂之前的直线斜率基本一致,3条曲线基本重合;管桩开裂后,挠度曲线逐渐呈非线性发展,并且随着剪力荷载的增大,挠度增加幅度变大,曲线逐渐趋于水平。试验过程中,由于J1管桩在安装的时候千斤顶加载点没有完全在管桩轴线正中心,所以有可能使得J1管桩的极限剪力试验值偏小。

图12 跨中荷载-挠度曲线

3 PHC管桩抗裂剪力和极限剪力对比

根据10G 409《预应力混凝土管桩图集》规定,计算试验桩的受剪承载力设计值为491 kN。通过与试验抗裂剪力值对比可以发现,试验管桩的抗裂剪力值小于管桩图集中的抗裂剪力值。由于3根试验桩为同时制作,因此可能存在预压应力未达要求或局部材料强度偏弱的情况。对于J2桩,抗裂剪力明显小于另外2根对应值,因此还可能与无箍筋加密段有关;对于J1桩,抗裂剪力偏弱还可能与安装精度有关。

另外,对于部分学者的抗剪试验,采用了带有钢箍或者一侧全约束的试验装置,从而减弱了管桩受压产生侧向膨胀力作用,这对抗裂剪力结果也会产生一定的影响[6-7]。

3根试验桩的试验抗裂剪力和极限剪力值结果见表3。从表3可知,破坏时极限剪力大约是抗裂剪力的2~3倍,管桩在开裂之后到发生破坏仍然具有一定的承载能力。剪跨取截面有效高度的J3管桩试验剪力结果均不弱于其他2根桩,说明对于按剪跨比为1设计的抗剪试验,剪跨取截面有效高度是比较稳妥的。

表3 PHC管桩抗剪试验抗裂剪力和极限剪力对比

4 结论

1)管桩开裂前,PHC管桩剪跨段混凝土的主应力角度随着剪力荷载的增大逐渐减小,最大主应力和最大剪应力随着剪力荷载的增加趋于同速率线性增长;开裂至破坏期间,剪跨段最大主应力和最大剪应力急剧增大,靠近支座处的应力变化最大。

2)PHC管桩破坏时以支座处混凝土剪切破坏为标志,PHC管桩在开裂之后到发生破坏仍然具有一定的承载能力。

3)对于按剪跨比为1设计的抗剪试验,剪跨取截面有效高度是比较稳妥的。