超高强度钢G31的动态力学性能及断裂阈值

2020-04-09许浩翔姚文进李文彬

许浩翔,姚文进,李文彬

(南京理工大学 机械工程学院,江苏 南京 210094)

超高强度钢在军工领域应用广泛,其应用于深侵彻弹体,超高的强度和较好的韧性可以提高侵彻过程中弹体的抗侵蚀性能。通常弹体侵彻时,弹体材料的应变率在103~104s-1之间,而G31的力学性能在高应变率下与静载下有显著差异。因此为了能够在动载条件下应用G31进行力学结构设计,对G31进行动态力学性能研究十分重要。目前国内外不少学者对各类超高强度钢进行了研究。Rahmaan等[1]研究了应变率10 s-1,100 s-1,1 000 s-1时,应变率对DP600、Trip780和AA5182-O的流动应力及各向异性特性的影响。Rohr等[2]对35NiCrMoV109高强度钢进行了平板冲击试验,得到了在冲击压力高于13 GPa时会发生面心立方晶体向密堆六方晶体相变的结论。Ren等[3]对超高强度低合金马氏体钢35CrMnSiA进行了动态力学研究,得到了35CrMnSiA的绝热剪切破坏阈值,同样利用平板冲击试验分析了35CrMnSiA发生面心立方晶体向密堆六方晶体相变与冲击压力之间的关系,并发现压力在17.57~19.19 GPa范围内时,该相变是可逆过程。Niu等[4]对超高强度钢30CrMnSiNi2A在高温下的动态力学性能进行了研究,并分析了温度对材料应变强化和应变率强化的影响,得出应变强化效应随温度的升高而降低,以及材料的应变率强化效应随温度的升高而降低的结论。Odeshi等[5]通过热处理对AISI4340钢在高应变率过程中形成的绝热剪切带的硬度和显微组织的影响进行了分析,认为热处理可以将白色脆性的绝热剪切带转化为低脆性材料,剪切带硬度降低是由于带内纳米碳化物颗粒的粗化引起的。

国内外学者对超高强度钢的本构模型也进行了较多的相关研究。Singh等[6]进行了SHPB试验,研究了低碳钢在应变率125~2 350 s-1时的应变率敏感性,确定了Cowper-Symonds(CS)和Johnson-Cook(JC)模型的参数。Lu等[7]研究了42CrMo亚共析钢在应变率10-3~4 500 s-1范围内的压缩行为,提出了基于晶体塑性理论的本构模型。Roth等[8]对DP590和Trip780钢进行了动态力学性能研究,并利用Hosford-Coullomb模型描述材料,该模型将温度视为一个内部变量,因此可以在不求解热场方程的情况下,近似地解释热软化效应。Yang等[9]对S690钢动态力学性能进行了研究,利用新的CS模型描述材料,得到了相较于JC模型更高的预测精度。目前对G31钢的动态力学性能及本构方程的研究相对较浅,本文将结合JC本构模型及材料的绝热剪切现象对G31的动态力学性能进行深入的分析和研究。

本文通过动、静态力学实验得到G31的动、静态力学性能,拟合得到G31的JC本构方程,为G31力学结构设计提供了力学依据。通过金相显微分析与理论计算得到其绝热剪切断裂阈值范围,为G31在高应变率下的断裂预测提供了依据。

1 实验材料及方法

本文研究的材料为超高强度钢G31,其热处理工艺为:在680 ℃下退火处理2 h后空冷,经930 ℃保温1 h后油淬,再经过260 ℃保温2 h回火。材料的化学成分见表1。在G31钢的准静态压缩实验和动态压缩实验中,试件形状为圆柱形,设计尺寸分别为φ6 mm×10 mm和φ4 mm×2 mm。准静态压缩实验的加载速率为1 mm/min,故其应变率为1.667×10-3s-1。G31动态压缩实验的应变率在1 000~4 000 s-1范围内。

表1 G31钢化学成分质量分数 %

准静态压缩实验中试验机采用CSS44300型电子万能材料试验机。由于试验材料强度很高,为了防止试验时局部应力过大导致试验台被压溃,采用在试件上、下两端加装垫块并将引伸计夹持在垫块上的方法来测得试件在受载过程中的轴向形变量,试件夹持如图1所示,图中左侧引伸计为实验所用,右侧引伸计仅为了方便夹持,无数据输出。

图1 试件夹持图

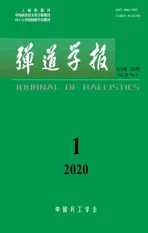

G31的动态压缩实验所用实验装置为分离式霍普金森压杆(SHPB),压杆材料为弹簧钢,直径为14.5 mm,其示意图如图2所示。其工作原理为:由气枪发射的子弹经过测速仪后撞击入射杆,入射杆中产生向试件传播的一维压缩应力波,经过试件和透射杆后,入射杆和透射杆中分别产生反射波和透射波。通过两杆上的电阻应变片采集信号,得到入射波、反射波和透射波的电压信号,最后使用二波法处理数据并得到实验结果。

图2 SHPB装置示意图

2 结果与分析

通过G31的动、静态力学实验,分别得到了G31在准静态压缩和动态压缩条件下的真实应力-应变曲线,分析实验曲线特点并分析温升对实验曲线的影响,对实验曲线进行本构拟合,比较实验曲线与拟合曲线并发现两者之间的差异,结合仿真对比分析得出造成这种差异的主要原因是热软化。通过金相显微观察到材料在较高应变率下发生绝热剪切,根据相关的理论计算得到其发生绝热剪切断裂的阈值范围。

2.1 动、静态力学性能及本构方程

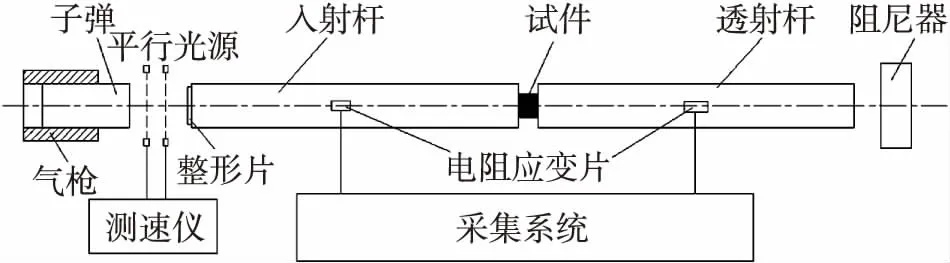

2.1.1 动、静态应力-应变曲线

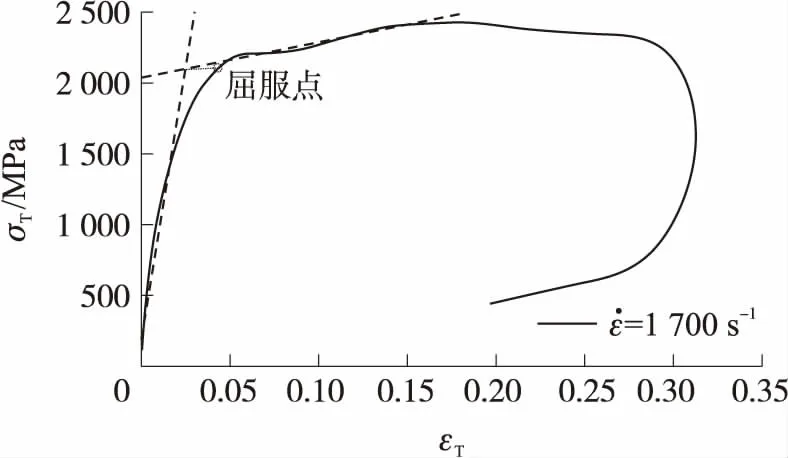

图3 动、静态压缩实验真实应力-应变曲线

图4 实验屈服点的确定

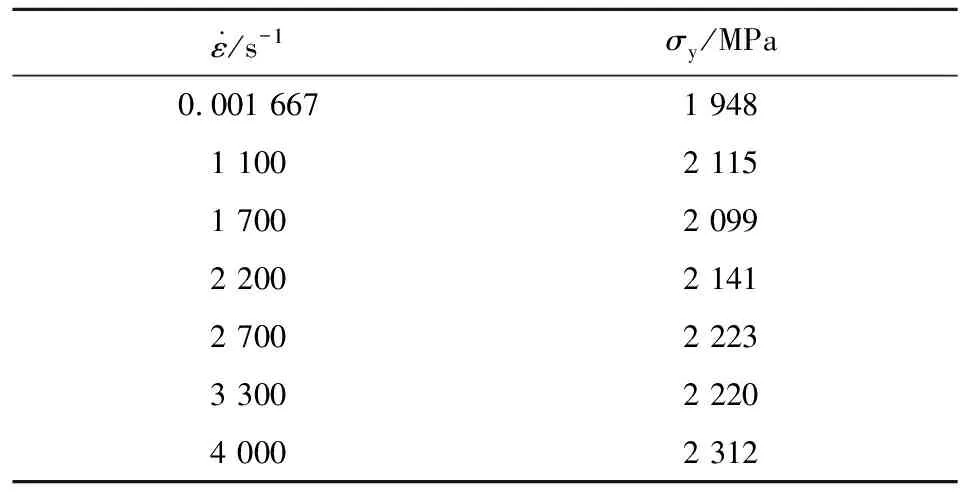

表2 室温下G31的动、静态压缩实验屈服点

ε/s-1σy/MPa0.001 6671 9481 1002 1151 7002 0992 2002 1412 7002 2233 3002 2204 0002 312

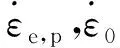

2.1.2 G31钢的动态本构模型及参数拟合

G31钢的本构模型选择Johnson-Cook本构模型。该本构模型能够表征应变、应变率和温度对材料力学性能的影响,其方程表达式如下[10]:

(1)

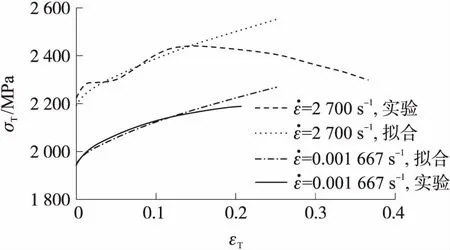

A,B,n可以通过准静态压缩实验获得。在参考应变率(1.667×10-3s-1)和参考温度(293 K)下,式(1)后两项等于1,则

(2)

对式(2)进行数学变换得到:

ln(σe-A)=lnB+nlnεe,p

(3)

式中:A值取表2中准静态屈服强度。将准静态压缩曲线的塑性变形段的应力-应变曲线转化为ln(σe-A)-lnεe,p曲线,所得直线截距为lnB,斜率为n,从而确定了参数B和n。由图3中的准静态实验结果进行计算,得到结果:A=1 948 MPa,B=793.0 MPa,n=0.654。将A,B,n带入式(1)中,可以得到非参考应变率下材料的应力-应变关系:

(4)

将塑性应变取0,由式(4)可得:

(5)

动、静态实验曲线与拟合结果对比如图5所示,可以看出准静态压缩实验曲线与拟合结果比较一致。动态实验曲线与拟合结果在小变形阶段比较一致,在大变形阶段则有较大误差。

图5 动、静态实验曲线与拟合曲线对比

2.1.3 动态实验中热软化的仿真分析验证

为了能够验证动态实验曲线与拟合曲线在大变形阶段的误差确实是由热软化引起的,本文使用Ls-dyna仿真软件对SHPB实验过程进行仿真计算,子弹速度设置为同一速度,试件夹持如图6所示。SHPB实验装置的材料模型均选择弹性体,试件材料模型选择JC模型,分别设置m值为1[10]和0,本构参数设置为前文中的值,其余参数设置均相同,进行2次仿真计算。计算完成后提取结果中入射杆和透射杆中间位置单元的轴向应变,经过数据处理后得到2次仿真的实验结果,如图7所示。

图6 仿真实验中试件夹持的四分之一模型

图7 仿真实验结果对比

结合式(1)对图7的实验曲线分析可得,m值设置为0时,仿真计算中不考虑温度对材料力学性能的影响,则其实验曲线与拟合结果匹配性较好;而m值设置为1时,仿真计算中考虑了温度的影响,则实验曲线与图5的动态实验曲线较为一致。由此可知,大变形阶段材料的温度已经明显脱离参考温度,并且温升明显影响了材料的力学性能,因此在对动态实验曲线进行拟合时,可以对大变形阶段实验曲线与拟合曲线的差异予以忽略。

2.2 绝热剪切现象及断裂阈值

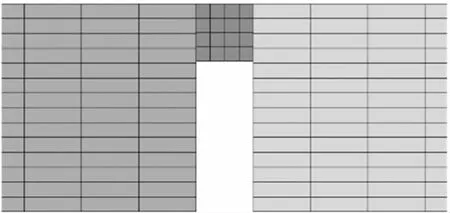

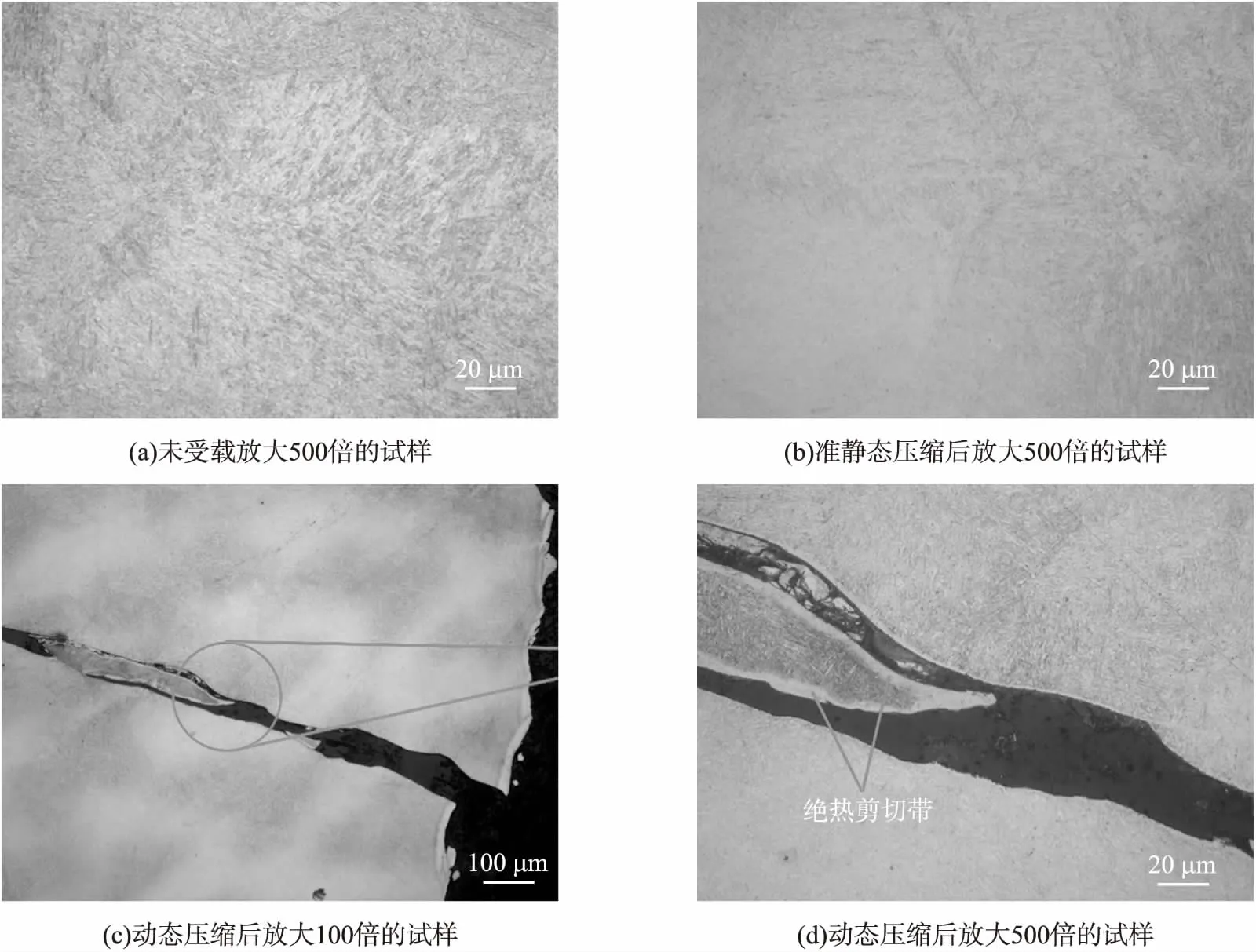

2.2.1 微观组织观察与分析

分别对原试件、准静态压缩后和动态压缩后的试件进行研磨抛光,并使用三氯化铁盐酸酒精溶液作为腐蚀剂进行侵蚀。使用AFT-DC500蔡司金相显微镜对侵蚀后的材料进行微观组织观察,如图8(a)~8(c)所示。图8(a)为未受载试样;图8(b)所示材料为准静态压缩后的试件,其最大真实应变为0.75,未发生断裂;图8(c)、8(d)所示材料为动态压缩后的试样,其最大真实应变为0.4,材料发生韧性断裂。由于在准静态压缩条件下材料变形产生的热量会及时消散,不会引起材料的温度变化,因此可视为等温变形过程,所以对比图8(a)、8(b)可以观察到材料的金相组织变形均匀,无局部绝热剪切断裂现象;而材料在动态压缩条件下变形产生的热量无法及时消散,热量积聚引起材料温度升高,因此可视为绝热变形过程。所以对比图8(b)、8(d)可以观察到材料呈现出绝热剪切现象,金相中出现白亮的绝热剪切带[5]。

图8 3种加载条件下材料显微组织

2.2.2 绝热剪切破坏阈值

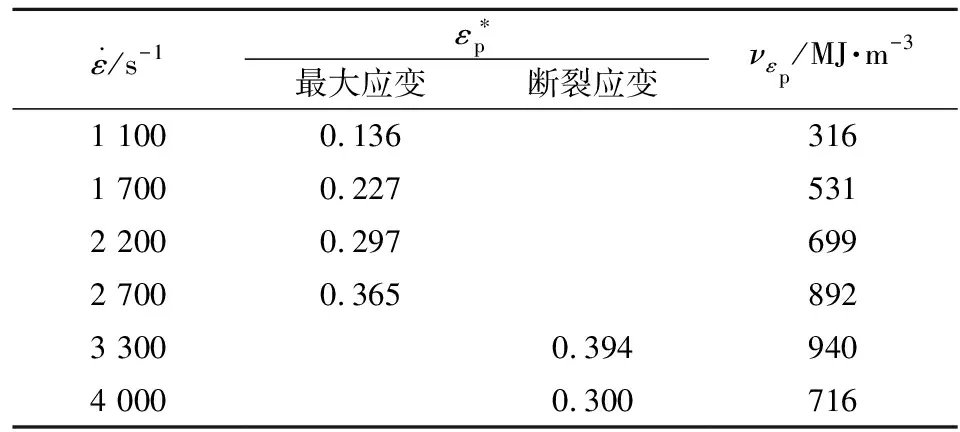

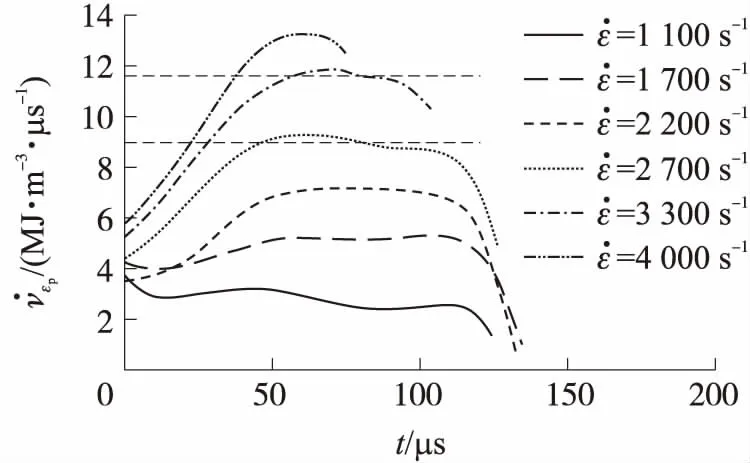

在断裂力学中,应变能密度因子理论(S准则)是一种基于局部应变能密度场的断裂理论,可以用于处理复合型断裂问题[11]。由图8(b)、8(c)结果可知,对于材料的断裂行为,仅以断裂应变作为材料的断裂阈值是不能够满足动态条件下使用的,因此,采用应变能密度理论展开对动态条件下的断裂阈值的研究。相较于在准静态条件下以塑性应变能密度作为材料的断裂阈值,Ren等[3]在对35CrMnSiA的绝热剪切断裂进行研究时,以塑性应变能密度上升率作为材料在动态条件下的绝热剪切断裂阈值,并得到了合理的结论。塑性应变能密度计算公式如下:

(6)

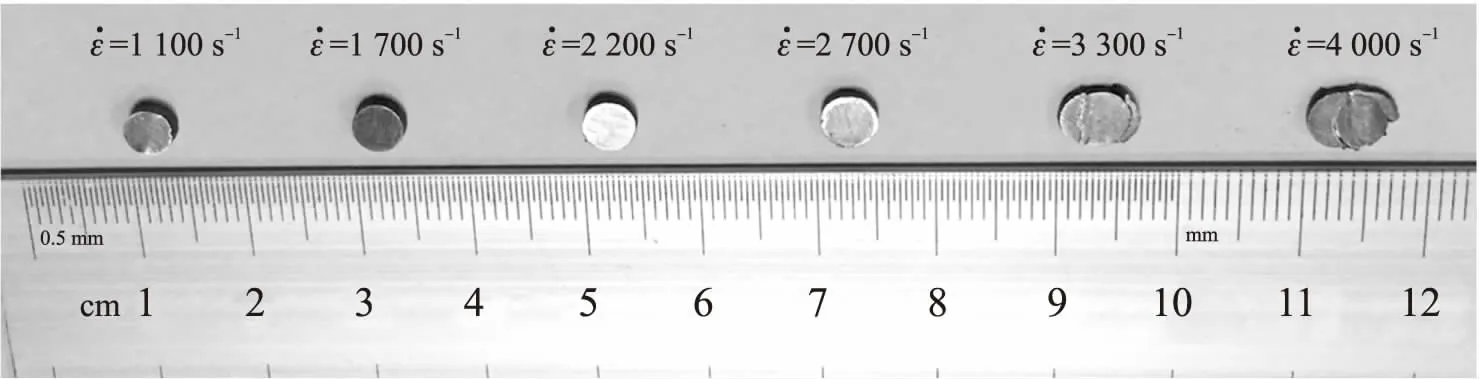

表3 动态压缩下G31的塑性应变能密度

图9 动态压缩实验后试件样貌

图10 动态压缩下G31塑性应变能密度上升率

3 结论

G31钢在SHPB实验曲线上表现为变形初期的应变强化阶段和变形后期的温度软化阶段。由实验数据对G31的本构方程进行拟合,得到本构参数。对比拟合曲线与实验曲线发现,温度软化阶段2条曲线有较大差异,仿真对比分析验证了热效应是产生该差异的主要原因。