高温油热处理对竹材淀粉含量及防霉性能的影响

2020-04-08曹钰王新洲李延军沈道海戴月萍张水珍章卫钢

曹钰,王新洲,李延军,*,沈道海,戴月萍,张水珍,章卫钢

(1.浙江农林大学工程学院,杭州311300; 2.南京林业大学材料科学与工程学院,南京 210037;3.杭州大索科技有限公司,杭州311251; 4.福建华宇集团竹业有限公司,福建南平 353000)

世界森林资源面积不断减少,森林有效供给与日益增长的社会需求间的矛盾愈发突出。竹子作为一种生长周期短、产量大、强度和刚度高的生物质材料,逐渐成为重要的森林资源替代品之一[1]。中国竹资源十分丰富,竹林面积和竹材产量均居世界首位。随着我国“以竹代木”理念的推广,竹子的产业化开发利用已取得较大成效,被广泛应用于人造板、装饰建材、家具、工艺品等行业[2]。但与木制产品相比,竹制品更易受霉变和虫蛀等侵害。这些问题严重影响了竹材的利用率和竹产品的使用寿命,给竹加工制造业带来重大损失,因此必须加快进行竹材的防霉保护研究[3]。

目前,国内外专家学者通过研究发现了竹材的霉变机理。Okahisa等[4]利用碱性提取葡萄糖淀粉酶水解法分析发现竹材薄壁细胞组织的细胞腔以及细胞间隙中含有大量淀粉颗粒,且淀粉含量高达3.6%~5.7%。淀粉是植物中重要的非结构性碳水化合物,由葡萄糖分子聚合形成,是植物生长必不可少的营养物质。马星霞等[5]研究发现适宜的环境因素与淀粉、还原糖等营养因子促进竹材霉变真菌的生长与繁殖,从而进一步引发竹材腐朽、虫蛀等问题。为提高竹材利用率,孙芳利等[6]开发出相关防霉改性技术,将壳聚糖金属配合物(CMC)采用浸渍等方式应用于竹材防霉,并取得了一定的防霉效果。雍宬等[7]利用超声空化作用处理竹材使得竹材薄壁细胞内淀粉颗粒大量糊化流出。周明明等[8]采用不同浸渍方法处理竹材,发现随着浸渍液浓度和时间的变化竹材中淀粉含量显著降低,有利于后期防腐防霉处理。然而目前利用超声、药剂浸渍等防霉处理方法不能将药剂浸入竹材内部,防霉效果有限,且传统防霉药剂内含有害化学物质,长期使用危害人身健康与环境。

热处理是目前应用于竹、木材较为环保而简易的物理改性方法[9],通过高温、高压等热处理方式使竹木材在无氧惰性环境下发生炭化反应,改善其理化力学、耐久性等性能。其中以油为加热介质的热处理工艺,材料受热更加均匀,温度控制也更精确[10]。李冠君等[11]利用蒸汽对橡胶木进行热处理,发现淀粉含量会随着温度的升高而降低。而现有利用油介质的热处理改性竹材大多研究处理后竹材的物理力学、表面颜色等性能的变化,对油热处理后竹材中淀粉含量变化以及防霉性能的研究甚少。因此,本试验采用甲基硅油为加热介质,对竹材进行高温油热处理,测量在不同油热处理温度和时间下竹材中淀粉含量以及防霉性能的变化,研究竹材霉变程度与竹材淀粉含量变化之间的关系,为竹材的高效利用提供理论依据。

1 材料与方法

1.1 试验材料

试样制取:试验所用毛竹取自浙江临安昌化镇。采伐5年生新鲜毛竹,截取离根部2 m以上,端头直径大于10 cm的中部竹段,用推台锯将其剖分成200 mm×30 mm×tmm(壁厚)的竹片,不去竹青竹黄,不带竹节且表面无虫蛀开裂等缺陷。为消除密度差异对试验数据的影响,分别计算出每个竹段所对应的竹片密度,挑选密度相近(本试验竹材密度范围为0.90~1.04 g/cm3)的竹片进行油热处理。处理后刨去竹青竹黄,将竹材制成50 mm×20 mm×5 mm(长×宽×厚)的竹片,用粉碎机粉碎到能够过60目(孔径250 μm)筛网,并将竹粉试样烘至绝干(烘箱温度设为105 ℃)后分别进行编号,冷却后放入密封罐备用。

试剂:试验用淀粉(纯度≥99.9%)、浓盐酸(质量分数为37%,试验中配置浓盐酸与蒸馏水的体积比为1∶1盐酸水溶液和1∶19盐酸水溶液)、碘(I2)、碘化钾(KI)、乙醇(质量分数为50%)、实验室防霉试验用霉菌(黑曲霉Aspergillusniger、桔青霉Penicillamcitrinum和绿色木霉Trichodermaviride)。

1.2 试验仪器

数显恒温油浴锅(HH-S型,金坛市科析仪器有限公司)、电热恒温鼓风干燥箱(SEG-021型,上海爱斯佩克环境设备有限公司)、紫外可见分光光度计(UV-1800型,日本岛津国际贸易上海有限公司)、扫描电子显微镜(FEI-QUANTA200型,荷兰FEI公司)、人工气候箱(宁波莱福科技有限公司)等。

1.3 试验方法

1.3.1 油热处理工艺

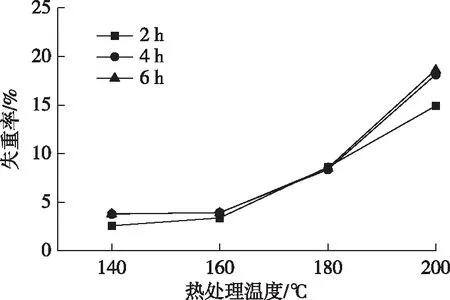

以甲基硅油为加热介质对毛竹片进行油热处理。为避免竹材中的水分遇高温油介质产生爆沸致使竹片开裂,处理前先将竹片烘至绝干,再整齐平铺放置于恒温油浴锅的同一深度处,用铁网压住竹片防止漂浮,确保竹片受热均匀。加热时先设置油浴锅初始温度为30 ℃,接着以20 ℃/h的升温速度进行升温,每次升温待温度稳定后保温10 min以确保竹片内部均匀受热防止开裂。当升温到设置温度后开始计时,达到指定时间后,关闭油浴锅,将竹片取出冷却沥油,并用吸油纸包裹竖直晾置通风处24 h左右以去除残余油。本试验设置了不同时间(2,4和6 h)和不同温度(140,160,180和200 ℃)的油热处理条件,为提高试验准确性,每个工艺制作6组平行样,并留有未处理试样作为空白对照。竹材油热处理后对其进行失重率研究,结果如图1所示。随着热处理温度的不断升高,竹材的失重率越大,可能是由于高温油介质溶解和破坏竹材内部物质导致质量降低,少量油介质附着对竹材重量变化没有太大影响。因此,探索高温油热处理工艺对竹材内部物质的影响具有一定的研究价值。

图1 油热处理工艺对竹材失重率的影响Fig. 1 Effect of oil heat treatment on bamboo mass loss

1.3.2 竹材淀粉的提取与测定

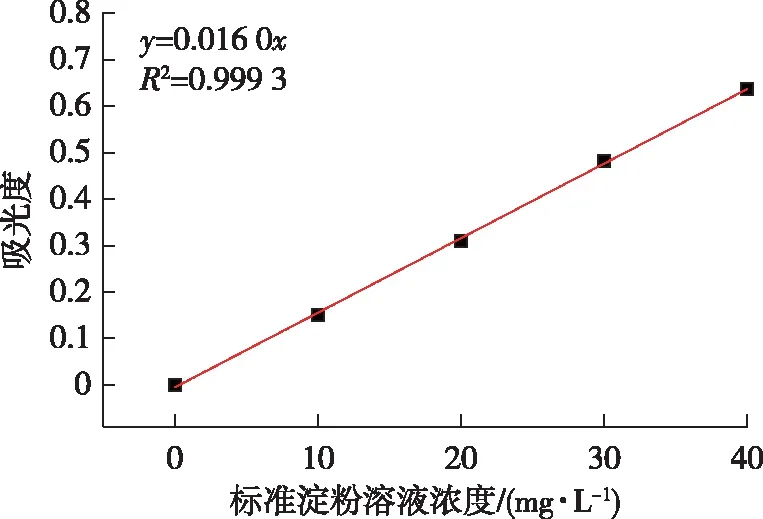

参照美国纸浆及造纸工业技术协会(TAPPI)的T419 Starch in paper标准[12],配置淀粉标准溶液,通过二元回归分析法将吸光度与淀粉溶液浓度进行了拟合,绘制出淀粉标准曲线(图2),得出曲线方程y=0.0 160x,相关系数R2=0.9 993。结果表明,吸光度和淀粉溶液浓度在0~40 mg/L内存在显著的线性关系。

图2 淀粉标准曲线Fig. 2 Starch calibration curve

将完成油热处理后的竹片用粉碎机研磨成粉,筛出过60目筛网的干燥竹粉用于竹材中淀粉的提取,利用淀粉与碘反应生成蓝色络合物这一原理判断竹粉中是否有淀粉残余。提取方法:准确称取1.0 g绝干竹粉放入烧杯中,加入70 mL的蒸馏水进行蒸煮,煮沸后立即进行抽滤。抽滤完成后用1∶1 盐酸水溶液清洗残渣并浸泡,促进残余淀粉颗粒的水解,多次抽滤后滴入KI-I2试剂检验是否残留淀粉(是否发生显色反应)。若有残留,重复抽滤步骤。若无残留,将滤液用蒸馏水定容至500 mL得到竹材淀粉溶液。

利用紫外分光光度计测定竹材淀粉溶液在吸收峰波长580 nm处的吸光度值。将5 g碘(I2)与7.5 g碘化钾(KI)放入100 mL、50%乙醇溶液中,完全降解后用蒸馏水稀释至1 000 mL制备标准KI-I2试剂。测定时量取2.5 mL的KI-I2试剂与25 mL竹材淀粉溶液以1∶10的体积比进行配比,混合后用蒸馏水将其定容至50 mL,使用时充分摇匀。接着称取相同体积的KI-I2试剂用1∶19盐酸水溶液将其定容至50 mL作为背景吸光度。每个工艺制作6个平行样并计算出平均吸光值,之后将其代入公式(1)计算出淀粉含量的质量分数。

(1)

式中:W为淀粉含量的质量分数;A为样品溶液的吸光度;a为淀粉标准曲线所得到的吸光系数,0.016 L/mg;V0为提取的竹材淀粉溶液体积,500 mL;Vf为测量时的竹材淀粉溶液与KI-I2试剂混合溶液体积,50 mL;VA为测量时的竹材淀粉溶液,25 mL;M为竹粉的试样质量,1 000 mg。

1.3.3 扫描电子显微镜( SEM) 分析

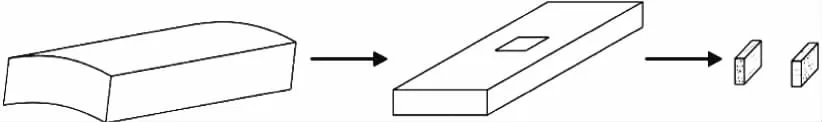

采用扫描电子显微镜观察油热处理后毛竹的微观结构。由于竹片两端以及表面直接接触高温油介质,其细胞腔内淀粉颗粒最早溶解不具代表性,因此如图3所示将竹片用刨切机去青去黄制成5 mm厚的竹片,接着截取竹肉中部将其制成5 mm×5 mm×2 mm的竹块,并利用半自动轮转切片机对其表面进行平滑处理,最后放入烘箱中105 ℃烘至绝干。试验时需要用导电胶将竹块固定在铝质样品架上,并利用真空镀膜仪进行喷金处理以增加其导电性,使用扫描电子显微镜观察不同油热处理条件下竹材中淀粉颗粒以及表面结构的变化。

图3 竹块制作流程Fig. 3 Process of making bamboo specimens

1.3.4 实验室防霉试验

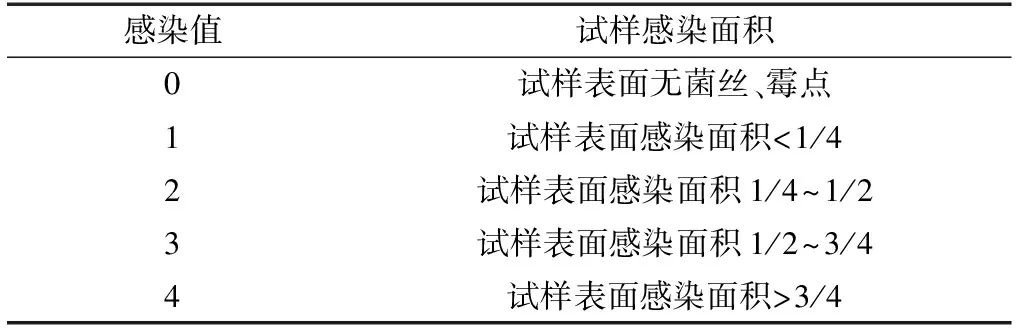

参照GB/T 18261—2013《防霉剂对木材霉菌及变色菌防治效力的试验方法》,将竹片制成50 mm×20 mm×5 mm(长×宽×厚),并对其进行防霉性能测试。主要试验步骤如下:称取去皮马铃薯200 g,切小块加水煮沸30 min,过滤后在滤液中加入20 g葡萄糖和20 g琼脂,用蒸馏水定容至1 000 mL后充分搅拌至完全溶解,利用高温蒸汽灭菌锅杀菌后倒入培养皿中制作平板培养基。在无菌环境下,将黑曲霉、桔青霉、绿色木霉这3种霉菌孢子悬浮液等体积稀释混合,使得每菌最后的悬浮液孢子数为(1~2)×106个/mL,并将其均匀涂布于培养基表面,密封后放入恒温恒湿箱[相对湿度(85±5)%,温度(27±2)℃]中培养。待菌落成熟后进行试样接菌,在长满菌丝体的平板培养基表面放置2根直径为3 mm的U形玻璃棒,取2块竹片试样横放于玻璃棒上,用无菌封口膜密封后将其放回恒温恒湿箱中培养28 d。每组热处理工艺侵染6块竹片试样,每2 d拿取出培养皿透过玻璃目测竹片表面试菌感染面积,依据表1记录感染值,30 d后取平均值计算热处理竹材对霉菌的防治效力。防治效力按公式(2)计算。

(2)

式中:E为防治效力,%;D1为处理试样的平均感染值;D0为未处理对照试样的平均感染值。

表1 试样受霉菌表面感染值分级Table 1 Grade of mold infection value on the surface of samples

以上所有操作工具试验前都需进行灭菌处理,且都在无菌环境下进行操作。

2 结果与分析

2.1 不同油热处理条件下竹材的淀粉含量

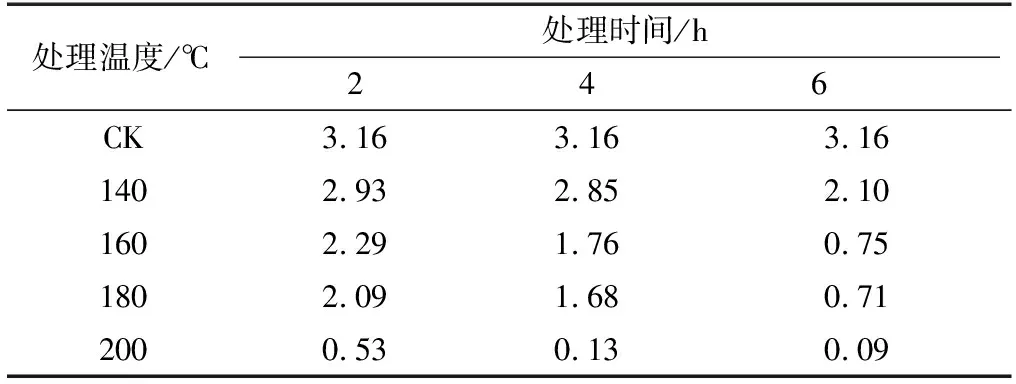

通过公式(1)计算出不同油热处理条件下竹材淀粉含量的质量分数,结果如表2所示。

表2 不同油热处理条件下竹材的淀粉含量Table 2 Starch contents of bamboo at different oil heat treatment temperatures %

由表2可知,未处理竹材中淀粉含量为3.16%。经高温油热处理后毛竹材的淀粉含量变化明显,均低于未处理材,且淀粉含量随着热处理温度和时间的升高而降低,说明油热处理工艺能够有效减少竹材中的淀粉含量。竹材经140 ℃/2 h、4 h热处理后,与未处理材相比淀粉含量分别降低7.24%和9.81%,降速较平稳。当热处理时间为6 h时,降低了33.54%,淀粉含量降低较快,且在热处理温度为140~180 ℃时也具有同样的变化趋势。结果表明,热处理时间是影响竹材中淀粉含量变化的重要因素之一。在相同油热处理时间下,随着热处理温度的升高淀粉含量变化速度越快。当温度为140~160 ℃时,竹材中淀粉含量降低较快,这可能是由于竹材外部的淀粉在高温油介质的影响下迅速溶解;当温度为160~180 ℃时,竹材中淀粉含量降低较平缓,可能由于竹材较差的渗透性使得油介质无法进入竹材内部与内部淀粉颗粒发生反应。而当温度为200 ℃时,3个时间段里淀粉含量降幅都较大,分别比未处理竹材下降了83.39%,96.04%和97.23%,淀粉颗粒几乎全被溶解。原因可能是一定时间的高温加热使得竹材的渗透性提高,内部淀粉分子链吸收能量产生剧烈振动,导致分子链间的氢键松弛,所形成的双螺旋结构出现解旋,造成淀粉结构破坏,提高了淀粉的溶解度,从而导致竹材中淀粉含量的降低[13]。

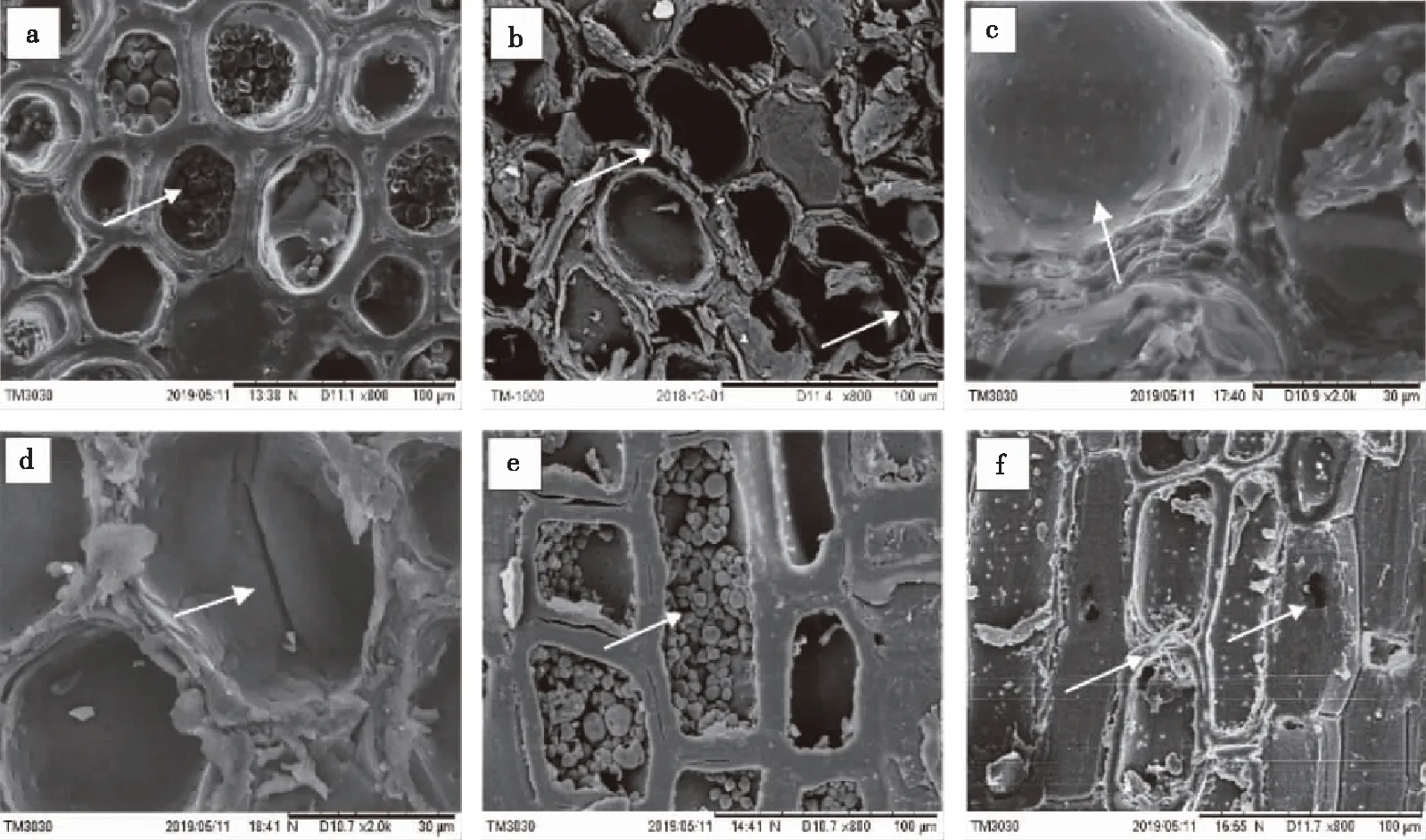

2.2 油热处理竹材的SEM分析

竹材高温油热处理前后横切面与径切面微观结构特征如图4所示。未处理竹材的横截面与纵切面特征见图4a、e,200 ℃油热处理6 h后竹材的横截面与纵切面特征见图4b、c、d、f。观察发现,未处理竹材薄壁组织细胞的细胞壁光滑平整,纹孔清晰可见,且细胞腔中都含有大量的淀粉颗粒。由图4b、f观察发现竹材经油热处理后,其薄壁细胞组织呈现明显扭曲变形,细胞壁发生分层破裂。这是由于经过一定时间和温度的油热处理后,竹材中的半纤维素发生热解,细胞壁韧性下降从而造成破坏[14]。经热处理后竹材的薄壁细胞腔当中几乎不存在淀粉颗粒,有糊状物质残留。这可能是由于高温油热处理导致薄壁细胞中的淀粉颗粒发生溶解,在加热的条件下淀粉分子内的化学键发生断裂,油介质逐渐进入淀粉颗粒的结晶区域,使得淀粉颗粒体积膨胀破裂,淀粉分子溶解后相互联结缠绕,形成一个网状的糊状体[15]。由图4c、d观察可知,细胞壁上纹孔被部分填充,且细胞壁出现裂缝。破裂的细胞壁提高了竹材长形细胞与短细胞之间的渗透性,高温油介质进入竹材内部,使得溶解后的淀粉分子以及一些营养物质更易从细胞腔中流出,因此高温油热处理之后竹材中淀粉含量降低。且热处理后形成油介质附着于纹孔当中,阻断水分以及一些霉变菌丝的部分侵入渠道,对竹材的防霉效果具有一定的影响。

a.未处理竹材横切面; b、c、d. 热处理200 ℃ 6 h竹材横切面;e. 未处理材纵切面;f. 热处理200 ℃ 6 h竹材纵切面。图4 油热处理前后竹材薄壁细胞的微观结构Fig. 4 Microstructure of bamboo parenchyma cells after oil heat treatment

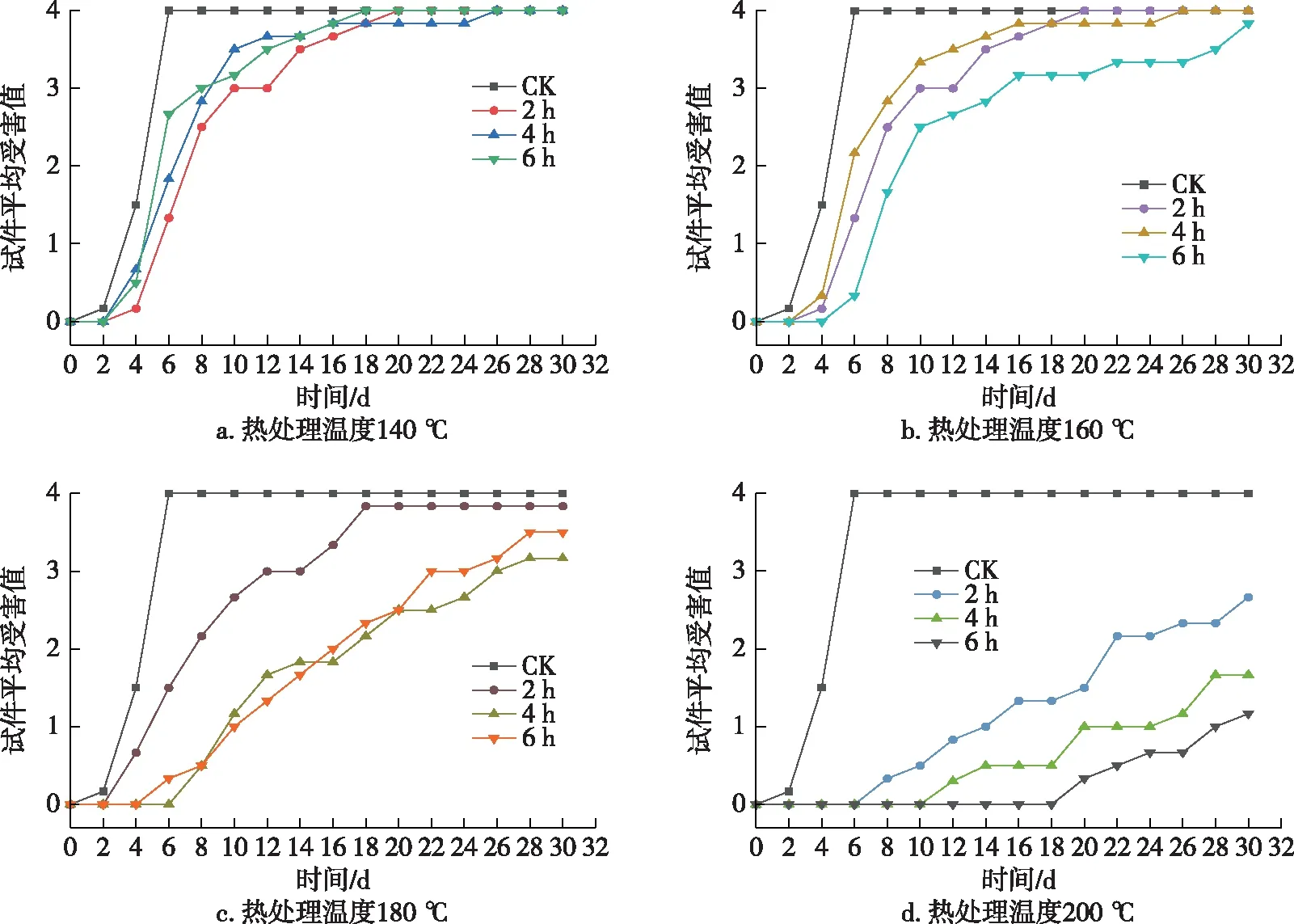

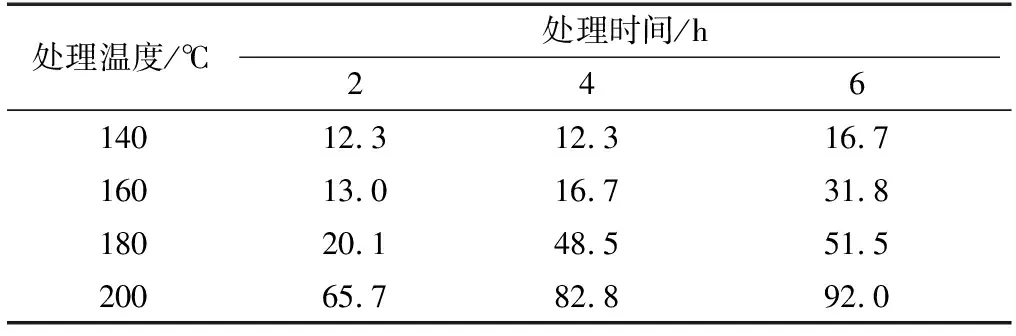

2.3 油热处理竹材的防霉性能分析

在不同温度和时间的高温油热处理后,竹材试样经黑曲霉、绿色木霉和桔青霉这3种霉菌混合侵染30 d的平均被害值如图5所示。各处理材对混合霉菌的综合防治效力结果如表3所示。图6为未处理竹材与200 ℃、6 h高温油热处理竹材经黑曲霉、绿色木霉和桔青霉混合霉菌侵染的最终结果图。观察发现未处理竹材对霉菌抵抗能力最差,在第2天就出现霉变现象,仅5~6 d竹片表面就布满菌丝,在30 d室内防霉试验结束后表面长满霉菌孢子,而经过油热处理竹材的防霉能力与未处理材相比均有提高。由图5和表3可知,当油热处理温度为140 ℃时,处理时间为2,4和6 h的竹材平均防治效力分别为12.3%,12.3%和16.7%,竹片表面在2~4 d均产生不同程度的霉变现象,在20 d左右均被菌丝布满,防霉效果基本相似,具有一定的防霉效果,但效果不理想,此时热处理时间的变化对竹材的防霉性能影响不大。当热处理温度大于140 ℃时,在同一热处理温度下随着处理时间的增加,竹材开始被观察到感染的天数不断延后, 平均防治效力也不断增加。经160 ℃高温油热处理2和4 h的竹材在26 d后霉菌布满竹材表面,处理6 h的竹材在霉菌侵染30 d后表面未被全部感染,平均防治效力为31.8%,防霉效果显著增加。当热处理温度大于160 ℃时,试验结束后竹材表面均未被全部感染,且随着热处理时间的增加防霉效果越好。当热处理温度为200 ℃时,竹材感染速度缓慢,6 d后才开始出现霉变现象,且竹材平均防治效力均大于60%,防霉效果优异。其中当竹片经200 ℃、6 h热处理,霉菌第18天才开始感染,30 d后表面只布有少量菌丝,竹材防治效力高达92%,防霉效果最佳。

图5 油热处理前后竹材的防霉效果Fig. 5 Mold-resistance of bamboo after oil heat treatment

表3 油热处理前后竹材对霉菌的平均防治效力Table 3 Average preserving effects of bamboo on mold after oil heat treatment

图6 竹材防霉最终试样图Fig. 6 Images of bamboo after 30 d mold-resistance test

3 结 论

1)高温油热处理能够有效降低竹材的淀粉含量。经过油热处理的竹材淀粉含量均少于未处理竹材,且热处理温度和时间对竹材中的淀粉含量影响显著,淀粉含量随着油热处理温度和时间的升高而逐渐降低。在200 ℃、6 h油热处理条件下,油热处理后竹材的淀粉含量比未处理竹材下降了97.23%,竹材内的淀粉颗粒几乎全被溶解。

2)在防霉试验中,经过油热处理竹材的防霉能力与未处理材相比均有提高。当热处理温度大于160 ℃时,防霉效果显著,且竹材淀粉含量越低对霉菌的防霉效果越好。经200 ℃热处理6 h的竹片,30 d后表面只布有少量菌丝,防治效力高达92%,防霉效果最佳。

3)通过SEM观察发现高温油热处理后竹材薄壁细胞组织呈现明显扭曲变形,细胞壁发生分层破裂,细胞腔中淀粉颗粒明显减少。破裂的细胞壁增强了竹材的渗透性,使得油介质进入竹材内部,加速淀粉颗粒的溶解,且竹材纹孔及表面有油介质附着,阻断水分以及一些霉变菌丝的部分侵入渠道,提高了竹材的防霉效果。