底吹布置模式对100t转炉熔池动力学条件的冷态研究

2020-04-08荣姚柳洁

朱 荣姚柳洁

(1.北京科技大学 冶金与生态工程学院,北京 100083;2.北京科技大学 高端金属材料特种熔炼与制备北京市重点实验室,北京 100083)

氧气转炉炼钢自发明以来发展迅速,20世纪70年代中期提出的复合吹炼技术,冶炼过程中同时从顶部吹入氧气、底部吹入惰性气体,相较于顶吹转炉,复吹转炉随着底吹惰性气体的加入,能够更大程度上加强对熔池的搅拌,底吹流股可以改善熔池内部反应的动力学条件,有利于钢水成分和温度的均匀[1]。为了获得更好的搅拌效果,底吹优化尤为重要。

近些年的国内外相关文献对转炉底吹的研究主要集中在对转炉底吹元件的数目、位置以及底吹流量的研究,转炉熔池混匀时间是表征转炉搅拌效果的重要参数,但是最终的结论却不统一。张荣生[2]等认为在底吹流量一定的条件下,底吹元件数量对熔池混匀时间的影响不大,但是底吹元件的布置模式对熔池流动影响很大;Paul S[3]等认为随着底吹元件数量的增加,转炉熔池被底吹流股分成更多小区域,其内的搅拌作用相对减弱,从而不利于熔池的搅拌;关于底吹流量方面,大多数的文献认为在底吹元件数量不变的条件下,随着底吹流量的增大,熔池内部的搅拌更充分,从而混匀时间缩短;而某些研究者认为底吹气体流量在总气量的10%~20%时效果最佳,这样可以减少飞溅,减少混合时间。

某钢厂100t复吹转炉采用6支底吹元件均匀分布在二分之一节圆上,在原底吹布置条件下转炉底吹搅拌作用较弱,冶炼时间较长。为了优化该钢厂转炉底吹工艺,本文采用冷态水模拟的方法探究不同底吹布置以及底吹流量对熔池混匀时间的影响,以此得出合适的底吹布置模式来指导实际的工业生产。

1 试验方法

1.1 试验装置与设备

本实验过程中转炉原型为某钢厂100 t转炉,构建模型的材料为有机玻璃,原转炉与模型比为5∶1。在模型制作过程中,通过底部钻孔来模拟转炉底部透气砖,水模平台用空气压缩机将空气压入气罐来搭建供气系统。实验方法采用测电导率法。具体的水模拟平台如图1所示。

图1 100 t转炉模拟实验装置

1.2 试验相似原理

本实验以保持模型与原型的几何相似建立的物理模型相似为原则,具体几何相似的实现是通过该钢厂转炉生产现场情况以及实验室水模平台综合情况选择合适的相似比。一般几何相似比可表示为

m=Lp/Lm

(1)

式中:Lp为实物几何尺寸;Lm为模型几何尺寸。

由于在本研究中,水和空气模拟钢液与氮气运动的相似性主要由体力流动的力学决定的,通过流体受力分析研究可得,本研究中起绝对性作用的是流体流动的惯性力与重力比。为了满足几何条件相似,保证原型与模型的流体运动状态相似,采用修正的弗鲁德准数为决定性相似准数[5]。

式(2)为反映本次实验中流体流动行为的修正弗鲁德准数(Modified Froude)。

(2)

式中:u为气流速度,m/s;L为特征尺寸,m;ρl为液体密度,kg/m3;ρg为气体密度,kg/m3;g为重力加速度,m/s2。

1.3 模型参数的确定

本实验建立的冷态模型原型为某钢厂100 t转炉,在实验过程中用水来模拟熔池钢液,压缩空气模拟底吹气体。根据该钢厂原转炉生产现场的各项参数以及实验室水模平台条件,确定几何相似比为5∶1,即将原型复吹转炉按1∶5的比例缩小。

本实验复吹转炉底吹气体流量模拟100 t转炉现场三个实际供气强度进行对比实验,以确定底吹的最佳供气强度。模型气体流量可用式(3)计算:

(3)

式中:Qm,Qp分别为模型和原型的供气量,m3/h(标准);ρgm,ρgp分别为模型与原型的气体密度,kg/m3;ρlm,ρlp分别为模型与原型的液体密度,kg/m3;Lm,Lp分别为模型与原型的特征尺寸,m。

通过式(1)和式(2)计算可得出原型与模型的几何尺寸以及转炉原型与模型的参数对比见表1和表2。

表1 原型与模型的参数对比 mm

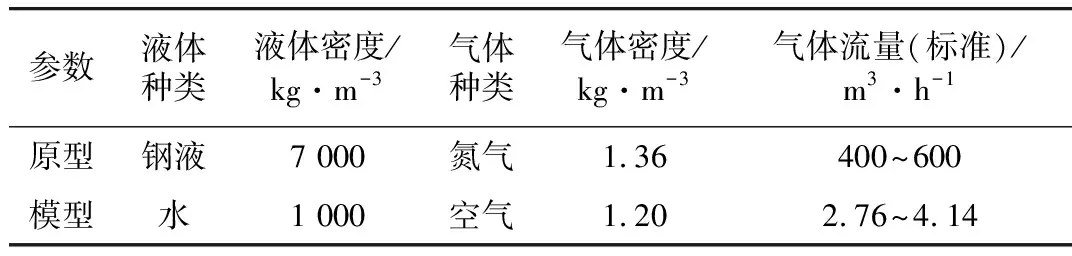

表2 原型与模型中的物理特性

1.4 试验方案

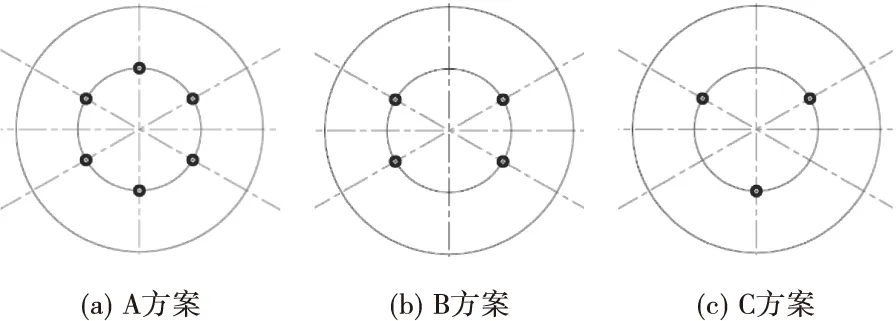

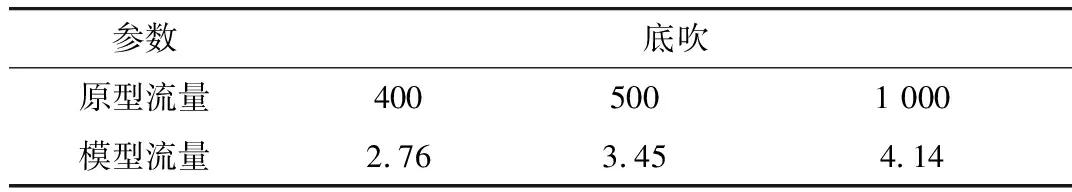

本试验在建立的100 t转炉模型上设置不同底吹布置方式以及不同底吹流量,具体的底吹布置如图2所示,A方案为六个底吹元件均匀布置在二分之一节圆上,B方案为4个底吹元件矩形分布在二分之一节圆上且四个底吹孔之间的夹角分别为60°、120°、60°、120°,C方案为三个底吹元件均匀布置在二分之一节圆上。具体的底吹气体流量如表3所示。

图2 三种不同的底吹布置

表3 原型与模型的底吹气体流量m3/h(标准)

实验步骤具体为:通过调节控制阀和流量计实现对底吹流量的调节,底吹流量依据表3设定,流量调节稳定吹气一定时间,即熔池流动达到稳定后,选取水模型圆周上某一位置固定一个漏斗装置,保持漏斗位置不变,每组试验从此漏斗处往物理模型中加入30 mL饱和KCl溶液作为示踪剂与此同时时用软件记录时间,保持吹气量不变,两个固定位置电极处的水溶液电导率开始发生变化。

由计算机数据分析可看出:在加入示踪剂后,两个电导探头处电极数值会跳跃增大,然后两条曲线逐渐下降,经过一段时间后逐渐平稳达到一致。由此获得一组数据。根据混匀时间的定义,本研究按照混匀度为95%的方法确定混匀时间。

实验时,保持其他参数不变,改变某一参数,实验进行多次,然后对实验数据进行分析,得出模型混匀时间与各工艺参数之间的关系。

2 试验结果分析

2.1 混匀时间结果分析

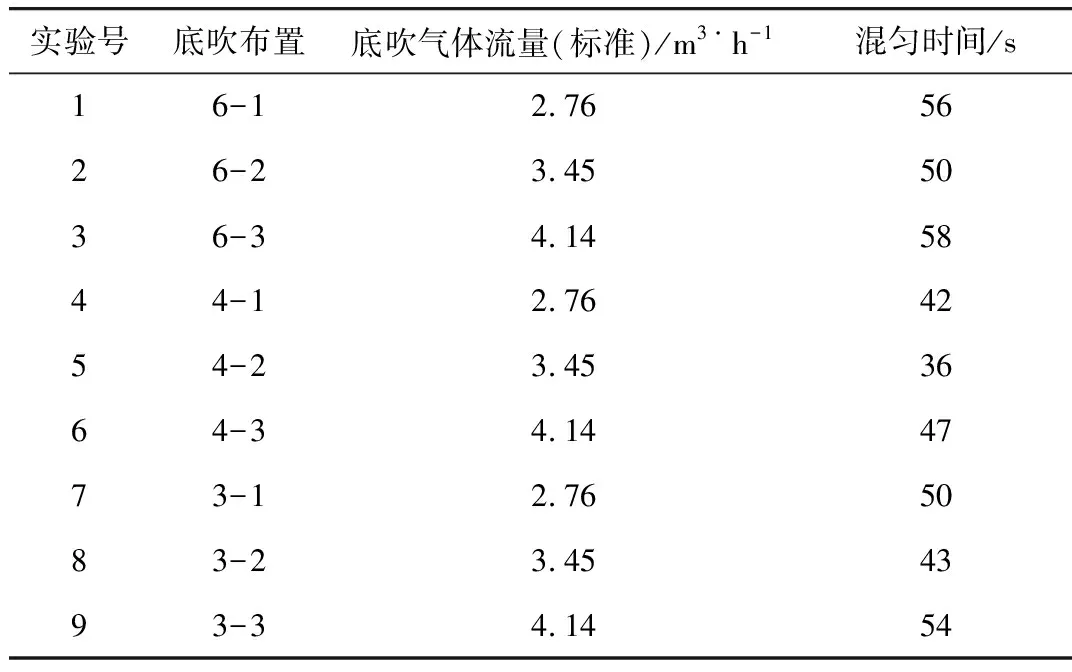

本实验应用平行实验的方法根据3种底吹布置以及3种底吹流量共设计了9种实验方案,研究了底吹喷枪的布置方式和底吹气体的流量与转炉熔池内部液体的混匀时间的关系,实验数据如表4所示。

表4 各个实验方案结果分析

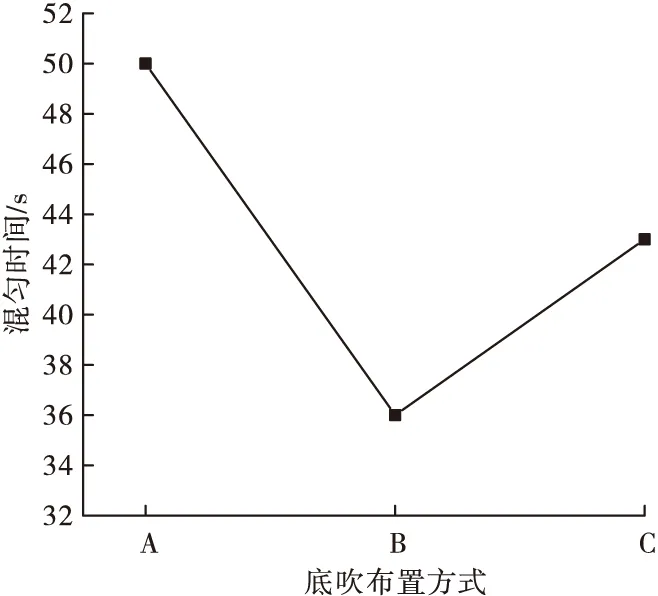

2.1.1 底吹流量分析

如图3所示为不同底吹流量与熔池平均混匀时间的关系图。从图3中可以看出,随着底吹流量的增大,熔池平均混匀时间呈先减小后增大的趋势。当底吹气体流量较小时,底吹元件出口气体动能较小,为熔池内输入的能量较小,所以混匀时间较长;在底吹流量不超过3.45 m3/h(标准)时,随着底吹流量的增大,底吹元件出口地体动能逐渐增大,从而熔池池输入的能量变大,底吹气体对熔池的搅拌作用不断加强,熔池混匀时间不断缩小;当底吹气体流量继续增大时,底吹流股之间存在明显的干扰现象,所以底吹气体的动能有一部分相互抵消,所以底吹气体对熔池的搅拌作用减弱,熔池混匀时间变长。

图3 底吹流量与混匀时间的关系图

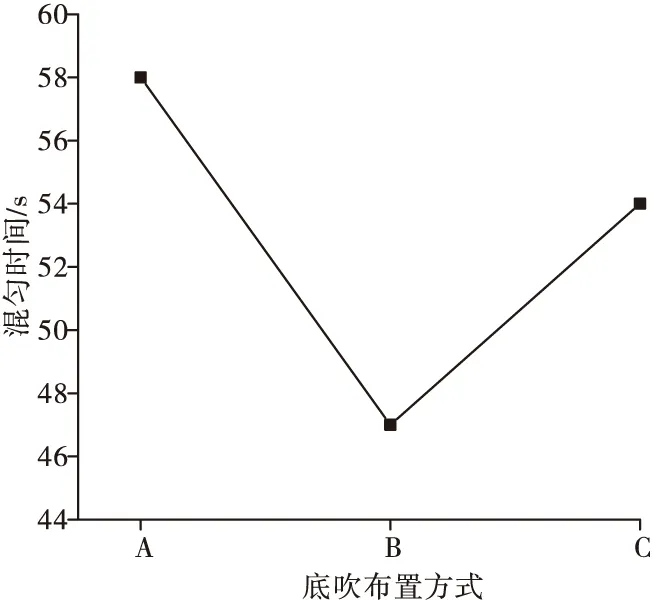

2.1.2 底吹布置分析

图4~图6分别为底吹流量2.76、3.45、4.14 m3/h(标准)下不同底吹布置与熔池平均混匀时间的关系图。从图4~图6对比中可以看出,在底吹气体流量相同的条件下,4孔底吹B方案的熔池混匀时间最短,而原6孔底吹方案A混匀时间最长。B方案相较于C方案底吹元件支数增加,4个底吹流股比3个底吹流股有更大的“气—液”接触面积,且流股之间的相互干扰现象在底吹流量没超过3.45 m3/h(标准)时并不明显,底吹气体对熔池的搅拌作用更强,所以B方案混匀时间小于C方案。原6孔底吹A方案由于底吹孔较多,导致各个底吹流股间存在干扰现象,降低了底吹气流对熔池的搅拌效果,增大了混匀时间。在底吹喷嘴密集布置的条件下,熔池被分割的小区较为明显,因为熔池被分成的小区越多,彼此的影响的就越厉害,从而使搅拌能互相抵消,进一步影响到混匀效果,所以方案A混匀时间最长。

图4 底吹流量2.76 m3/h(标准)的混匀时间

图5 底吹流量3.45 m3/h(标准)的混匀时间

图6 底吹流量为4.14 m3/h(标准)的混匀时间

2.1.3 方差分析

为了明确底吹布置方式与底吹气体流量对熔池混匀时间的影响程度,对实验结果进行方差 分析并进行F检验,以探明影响熔池混匀时间的显著性因素。如表5所示,两因素对应的F值大小为:底吹布置方式>底吹气体流量,并且二者F值大于F0.05(2,3),这一结果表明,底吹布置方式、底吹气体流量均对实验结果产生了显著性的影响。

表5 方差分析表

各单因素统计量表如表6所示,由表6可以得出底吹布置方案B混匀时间最短,原底吹方案A混匀时间最长,而底吹流量为3.45 m3/h(标准)时混匀时间最短,底吹流量为4.14 m3/h(标准)时混匀时间最长。底吹气体自底吹元件进入熔池,形成底吹流股,从而对熔池起到加强搅拌的作用,在底吹流量一定的条件先,当底吹元件个数较多时,底吹流股会将熔池划分成多个小的循环回流区域,当底吹元件个数较少时,因为单支底吹元件的流量较底吹元件个数较多时的大,所以形成的底吹流股具有更大的动能,此时,底吹流股将转炉熔池划分成个数较少且影响面积较大的循环回流区,经过分析,原6孔底吹布置方案A底吹元件个数较多,底吹流股之间的相互干扰比较严重,从而一定程度上减弱了底吹气体的搅拌作用,熔池混匀时间延长,并且这种干扰现象在流量较大的时候更为明显。

表6 单因素描述统计量表

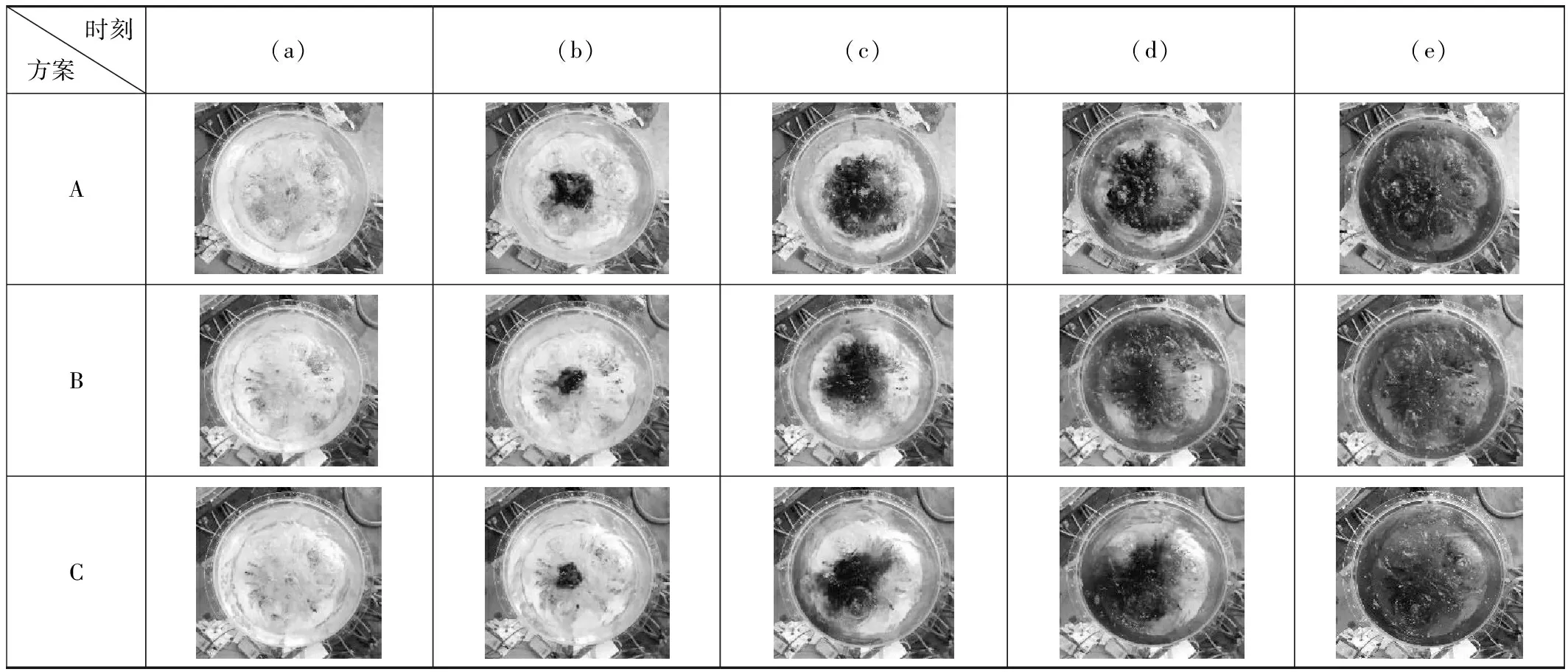

2.2 熔池流场分析

在对熔池流场测定的实验中,使用墨汁作为示踪剂来观察熔池内液体的流动情况。根据底吹水模拟结果分析及生产的实际情况,分别对六孔均匀布置、四孔矩形布置及三孔均匀布置方案进行流场分析,表7为所研究的不同方案转炉熔池的俯视图。表7(a)时刻为熔池未加墨汁时的流场,表7(b)时刻为墨汁刚加入熔池的流场,表7(c)时刻为墨汁开始扩散到熔池的流场,表7(d)时刻表示死区出现,表7(e)时刻为墨汁扩散到整个熔池的流场图。

从表7可以观察到,当墨汁刚刚被倒入熔池内时,墨汁首先受冲击力的影响而向纵向发展并无横向扩展,此过程中墨汁仅垂直向下运动;随时间的推移,墨汁在底吹流股的作用下同时往纵向及横向运动;墨汁继续进行横向运动,充满熔池的大部分区域,此时转炉熔池的死区出现,由于底吹元件的布置方式不同,死区的分布也不仅相同,对于六孔均匀布置以及三孔均匀布置而言,死区主要分布于整个转炉四周接近炉壁处,并且死区面积较大,对于四孔矩形布置而言,死区主要分布在矩形长边所对应的炉壁边沿部分。总的来说,四孔矩形布置熔池死区体积较小,混匀效果较理想。

表7 不同方案流场图

3 结 论

(1)分析实验数据可得:底吹布置以及底吹流量均对实验混匀时间结果有显著性影响,混匀效果为四孔矩形底吹布置方案B>三孔均匀布置底吹布置方案C>原六孔均匀底吹布置方案A;随着底吹流量的增大,熔池混匀时间呈先减小后增大的规律。

(2)分析三种底吹布置流场可得:方案B流场死区最小,混匀效果最好;方案A六个底吹流股之间的相互干扰现象比较严重,死区最大。

(3)通过实验得出优化后的底吹工艺为:四个底吹元件分布在二分之一节圆上且四个孔之间的角度分别为60°、120°、60°、120°,底吹流量应控制在3.45 m3/h(标准)左右(即现场底吹流量为500 m3/h(标准)左右)。